某微型车前悬架纵倾仿真与优化

2016-12-07韩锋钢胡小生卢光华彭倩

韩锋钢, 胡小生, 卢光华, 彭倩

(1. 厦门理工学院 机械与汽车工程学院, 福建 厦门 361024;2. 厦门威迪思汽车设计服务有限公司, 福建 厦门 361024)

某微型车前悬架纵倾仿真与优化

韩锋钢1,2, 胡小生1, 卢光华2, 彭倩1

(1. 厦门理工学院 机械与汽车工程学院, 福建 厦门 361024;2. 厦门威迪思汽车设计服务有限公司, 福建 厦门 361024)

通过ADAMS/CAR建立前麦弗逊悬架模型和双轮平跳分析,评估某微型车轮跳对其车轮定位参数、悬架刚度及悬架点/抬头量的影响.针对点/抬头量过大的问题,采用D-最优试验设计方法,对下摆臂硬点坐标和弹簧刚度进行灵敏度分析,进而降低点/抬头量,并确保车轮定位参数变化合理.研究表明:该车车轮定位参数和悬架刚度变化趋势合理;下摆臂内侧硬点z向坐标、弹簧刚度对点/抬头量影响较显著;当减小下摆臂前铰z向坐标或增大下摆臂后铰z向坐标和弹簧刚度,点/抬头量明显减小,车轮定位参数仍在允许范围内.

微型车; 麦弗逊悬架; 车轮定位参数; 点/抬头量; 灵敏度; ADAMS/CAR

由于良好的经济性和实用性,微型车在汽车市场中受到消费者的亲睐.2010-2015年,我国微型车每年产销量近300万辆.该类车型设计与制造成本有限,如何在确保微型车经济性的前提下提高其性能是设计人员的重要课题.麦弗逊悬架作为微型车最常用的前悬结构之一,其运动特性的优劣关系到整车的操纵稳定性和平顺性[1].国内外学者对麦弗逊悬架开展了有益的研究[2-6],但这些研究多关注轿车车轮定位参数的问题.然而,微型车轴距短,纵倾运动问题突出,关于其纵倾运动学特性研究亟需开展.本文对某微型车麦弗逊悬架开展纵倾动力学特性研究.

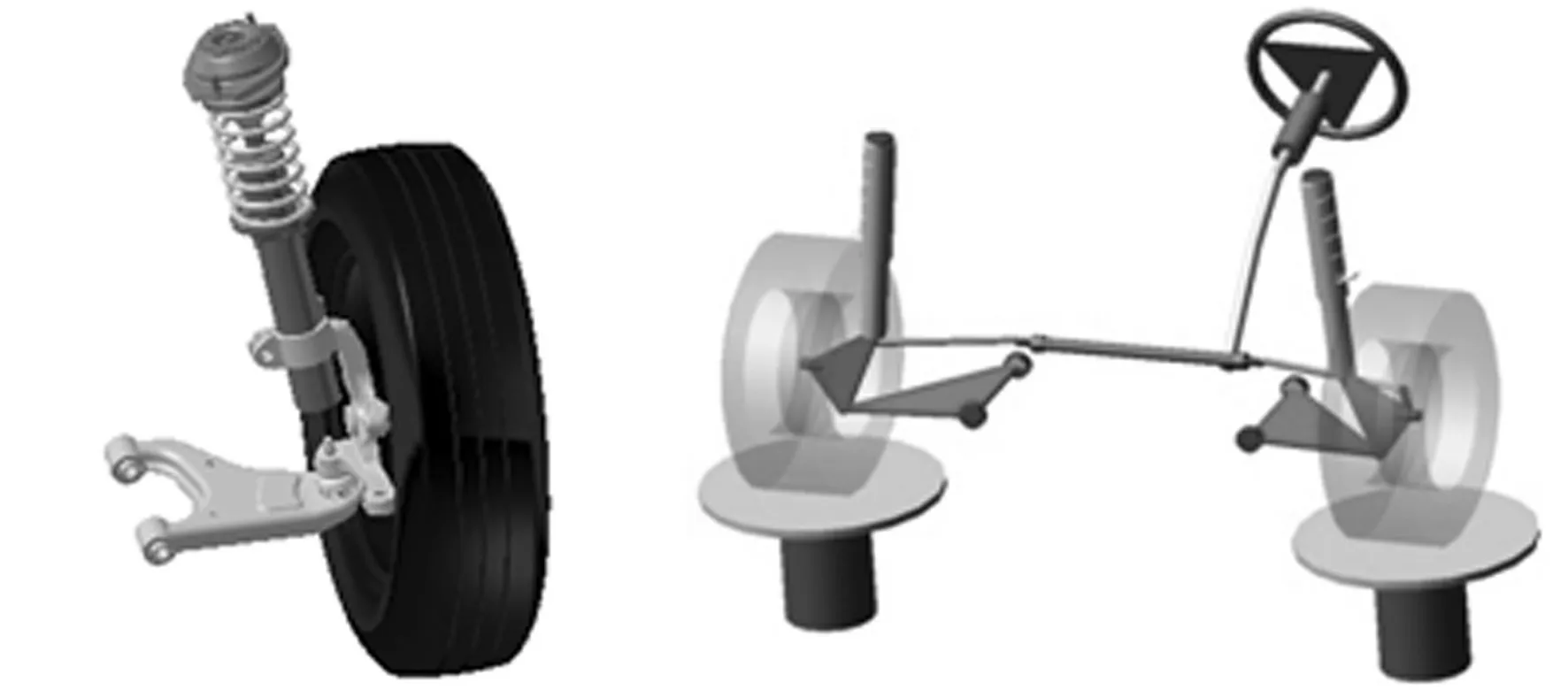

(a) 三维模型 (b) 仿真模型图1 微型车前悬模型Fig.1 Minicar front suspension model

1 方法与材料

在设计软件CATIA中建立该微型车前悬架三维模型,如图1(a)所示.在ADAMS/CAR中建立该车前悬架仿真模型,如图1(b)所示.

前悬架仿真模型一般装配有转向系统,以构成较完备的前悬系统,并对部件结构进行简化处理.下摆臂简化成较大的三角块,通过弹性衬套与副车架相连,并通过球铰与转向节相连;转向节简化为较小的三角块,通过旋转副与轮毂相连;减震器上端通过弹性衬套与车架相连,下端固定在转向节上;螺旋弹簧环绕在减震器的外筒上,上端通过弹性衬套与车架相连;转向横拉杆通过恒速副与齿轮齿条式转向系相连;将悬架和转向系统装配在激振实验台上,从而构成完备的前悬分析模型.

满载初始前悬参数:簧上质量为650 kg;簧下质量为100 kg;偏频为1.4 Hz;外倾角为0°;前束角为0°;主销内倾为10°;主销后倾为2.5°.轮胎为175_70R13型子午线轮胎,制动比分配为55%.前轮平行跳动试验模拟车轮遇到类似减速带的障碍物和汽车加减速车身纵倾等工况的悬架运动,将台架上下跳动位移设置为50 mm,使双轮同步上下跳动,后处理获得车轮跳动时主要性能参数的变化规律.

2 仿真与分析

2.1 车轮定位参数

车轮定位参数随轮跳(s)变化曲线,如图2所示.由图2可知:随车轮上下跳动50 mm,外倾角变化范围为-0.46°~0.90°,相比于初始外倾角,变化幅度较小,随着车轮上跳有负外倾角趋势;主销后倾角与主销内倾角变化范围分别为2.33°~2.74°和8.75°~10.70°,变化幅度较小,并随轮跳有增大趋势;前束角变化范围为-0.32°~0.25°,变化幅度非常小,并有负前束变化趋势.

参照《汽车工程手册:设计篇》[7]和设计经验,主要从2方面评价车轮定位参数变化是否合理:一是车轮定位角随轮跳变化范围,且变化幅度小;二是随轮跳变化趋势.以车轮上跳50 mm为例,外倾角变化范围通常为-2.0°~0.5°,且要求上跳时有负外倾角变化趋势,下落时相反.车轮上跳时,前束角变化范围为0°~-0.5°,并具有负前束趋势.通常合理的主销后倾角设计范围为0°~3°,并要求后倾角具有随车轮上跳而增加的趋势,抵消制动点头时后倾角减小的趋势.主销内倾角推荐设计范围为7°~13°,并要求具有随车轮下落而减小,上跳而增加的趋势.

综上分析,可以看出该车前悬架车轮定位参数变化幅度小,变化范围和趋势合理,符合设计要求.

2.2 悬架刚度

图2 车轮定位参数变化曲线 图3 悬架刚度变化曲线 Fig.2 Change of wheel alignment parameters Fig.3 Change of wheel rate

悬架刚度(K)变化曲线,如图3所示.由图3可知:随车轮上下跳动50 mm,悬架刚度变化范围为22.4~28.3 N·mm-1;在车轮上跳过程中,悬架刚度呈增大趋势,且具有弱非线性特性.这种变化趋势较为合理,可防止簧上质量变化时引起过大的悬架变形[8-9].

2.3 点头量和抬头量

制动点头量(D)和加速抬头量(L)变化曲线,如图4,5.由图4,5可知:随车轮上下跳动50 mm,点头量变化范围为17.4~21.2 mm·g-1;抬头量为20.2~23.3 mm·g-1.随车轮上跳都有减小趋势,但点/抬头量都较大,抗轴荷转移能力较差,需要改进[8-9].

图4 制动点头量变化情况 图5 加速抬头量变化情况Fig.4 Change of dive braking Fig.5 Change of lift acceleration

3 优化试验分析

3.1 试验设计

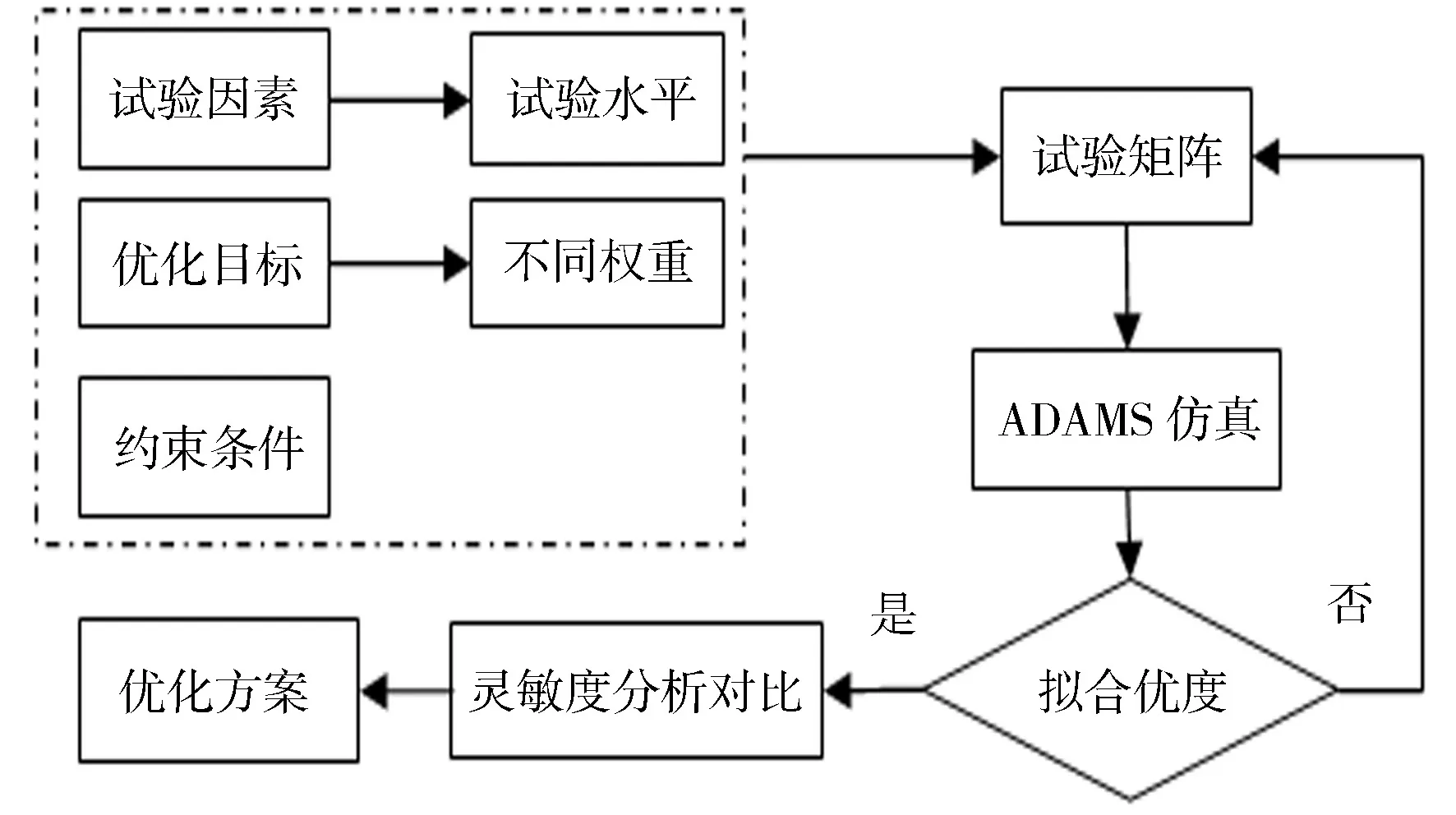

采用D-最优试验矩阵设计,它是根据最小化规则从大量候选因素中随机抽取的行所组成,因而,将系数不确定性降至最低,提高了模型覆盖的深度与广度.优化试验方案,如图6所示.

图6 优化试验方案流程图Fig.6 Flowchart of experiment scheme

考虑到前悬结构硬点改变对车轮定位参数产生不利影响,其硬点变化范围不宜过大,左右摆臂和拉杆对称分布,采用左边下摆臂前后铰硬点(lca_front_x,lca_front_y,lca_front_z;lca_rear_x,lca_rear_y,lca_rear_z)和横拉杆内侧硬点(tierod_inner_x,tierod_inner_y,tierod_inner_z)为试验变量,水平范围为±10 mm.根据偏频变化范围较小要求,对弹簧刚度变量设计水平范围为±20%.

由于改变硬点会影响到车轮定位参数的变化,故优化目标选择,4个车轮定位角绝对值的最小值和悬架刚度为次要优化目标,抬头量和点头量最小值为主要优化目标,并对主要和次要目标进行不同权重加权.抬头量和点头量加权系数为1,车轮定位参数和悬架刚度加权系数为0.5.为了便于表示,将下摆臂前后铰点坐标按(x,y,z)分别设为f1~f3和r1~r3,横拉杆内侧坐标设为t1~t3,弹簧刚度因素水平设为s1.

3.2 灵敏度分析

点头量和抬头量灵敏度(δ)分布情况,如图7,8所示.由图7,8可知:下摆臂lca_front_z,lca_rear_z的坐标和弹簧刚度对点/抬头量影响最显著;lca_ front _z的坐标对试验响应的影响为正,即试验因素增加时,目标响应有增大趋势,且lca_ front _z的坐标对于抬头量灵敏度略大于点头量.

需要指出的是,lca_rear_z的坐标和弹簧刚度对点头量响应的影响分别为-33.77%,-33.02%,对抬头量响应的影响分别为-33.04%,-31.57%,即增大lca_rear_z的坐标和弹簧刚度时,目标响应有降低的趋势.其余因素的灵敏度相对较小,对点/抬头量的相应影响不够显著.

图7 点头量灵敏度分布情况 图8 抬头量灵敏度分布情况Fig.7 Dive braking sensitivity Fig.8 Lift acceleration sensitivity

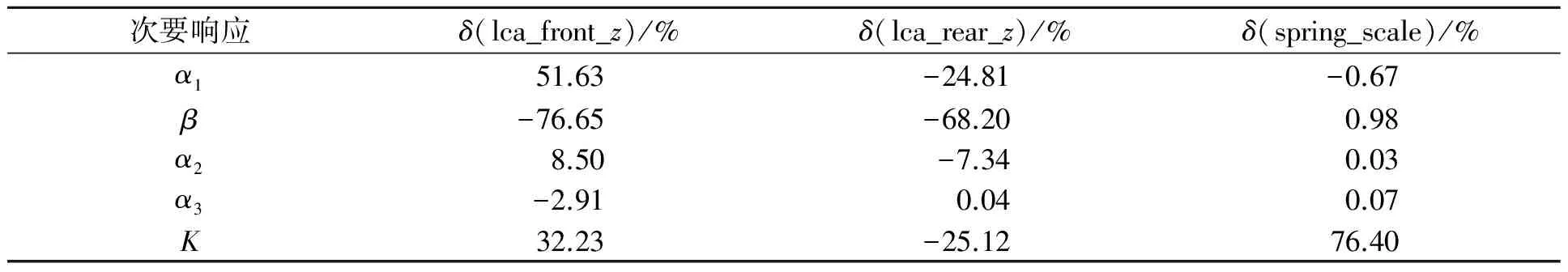

次要响应灵敏度,如表1所示.表1中:α1为外倾角;β为前束角;α2为主销后倾;α3为主销内倾;K为悬架刚度.

由表1可知:下摆臂lca_front_z的坐标对前束角影响显著,且试验响应的影响为负,即增加lca_ front _z的坐标时,目标响应有降低的趋势.这与点/抬头量的目标响应相反,当减小lca_front_z的坐标,有增大前束角的不利趋势.lca_rear_z的坐标与点/抬头量的目标响应一致.下摆臂z向坐标和弹簧刚度对外倾角、悬架刚度的响应与点/抬头量的目标响应一致,对主销内倾角和后倾角响应不够显著.

忽略不显著因素,根据权重关系综合考虑前束角变化的范围和趋势,制定优化方案.显著因素优化前后对比,如表2所示.

表1 次要响应灵敏度

表2 显著因素优化前后对比

3.3 优化前后对比

将优化方案中优化后的硬点和弹簧刚度替换到模型中,再进行一次双轮平行跳动仿真.优化前后的点/抬头量对比,如图9,10所示.由图9,10可知:优化后点头量变化范围下降到10.8~13.9 mm·g-1;

图9 优化前后点头量对比 图10 优化前后抬头量对比Fig.9 Comparison of dive braking Fig.10 Comparison of dive braking between original and optimized between original and optimized

抬头量下降到12.1~14.4 mm·g-1.

优化前后前束角(β)和悬架刚度对比,如图11,12所示.由图11,12可知:优化后前束角变化范围下降到-0.1°~0.1°,并随轮上跳仍保持负前束变化趋势;优化后悬架刚度提升到26.4~33.5 N·mm-1,且前悬架偏频仅增大7%,达到1.5 Hz左右,对整车平顺性影响在允许的范围内[11].

图11 前束角优化前后对比 图12 悬架刚度优化前后对比Fig.11 Comparison of toe between Fig.12 Comparison of wheel rate between original and optimized original and optimized

4 结论

通过对前悬架仿真分析和优化,得到以下3点结论.

1) 该车车轮定位参数变化范围和趋势合理,悬架刚度变化趋势比较有利,但存在点/抬头量较大的问题.

2) 下摆臂z向坐标和弹簧刚度对点/抬头量的目标响应影响较显著.下摆臂前铰z向坐标对前束角响应为负,这与对点/抬头量的目标响应相反.

3) 通过对下摆臂前铰点z向坐标减小6 mm,后铰点z向坐标增大10 mm,弹簧刚度增大20%,点/抬头量明显减小;前束角变化范围减小,悬架刚度增大;平顺性的评价指标偏频仍在接受范围内.

[1] 郭孔辉.汽车操纵动力学原理[M].南京:江苏科学技术出版社,2011:183-189.

[2] 蔡恒兴,金志扬,李劲松,等.刚柔耦合麦弗逊式悬架优化分析[J].机械设计与制造,2014(9):37-39.

[3] 耿庆松,秦伟,黄勇刚,等.麦弗逊独立悬架空间运动学分析[J].机械设计与制造,2015(1):20-23.

[4] 骆钰祺,陈剑.麦弗逊悬架运动学仿真分析及其优化[J].合肥工业大学学报(自然科学版),2011,34(9):1290-1294.

[5] 陆建辉,周孔亢,郭立娜,等.电动汽车麦弗逊前悬架设计及参数优化[J].机械工程学报,2012,48(8):98-103.

[6] PURUSHOTHAM A.Comparative simulation studies on macpherson suspension system[J].International Journal of Modern Engineering Research,2013,3(3):1377-1381.

[7] 汽车工程手册编辑委员会.汽车工程手册: 设计篇[M].北京:人民交通出版社,2001:791-794.

[8] 余志生.汽车理论[M].北京:机械工业出版社,2007:130-175.

[9] 宋传学,蔡章林.基于ADAMS/CAR的双横臂独立悬架建模与仿真[J].吉林大学学报(工学版),2004,34(4):554-558.

[10] 彭倩,胡小生,刘金武,等.空气悬架城市客车平顺性评估及优化[J].华侨大学学报(自然科学版),2015,36(5):506-510.

[11] 王望予.汽车设计[M].北京:机械工业出版社,2004:181-183.

(责任编辑: 钱筠 英文审校: 崔长彩)

Numerical Analysis and Optimization of Minicar Front Suspension Pitching

HAN Fenggang1,2, HU Xiaosheng1, LU Guanghua2, PENG Qian1

(1. School of Mechanical and Automotive Engineering, Xiamen University of Technology, Xiamen 361024, China;2. Xiamen Vehicle Design and Service Company Limited, Xiamen 361024, China)

A model of minicar Macpherson suspension was established to evaluate the effect of double wheels parallel travel on the wheel alignment parameters, wheel rate, dive braking and lift acceleration using ADAMS/CAR software. A design of experiment method of D-optimal was employed for the sensitivity analysis of lower control arm hard point and spring stiffness in order to reduce diving and lifting magnitude and ensure reasonable change of wheel alignment. The results revealed that, the car wheel alignment parameters and wheel rate variations are in a reasonable range.Zcoordinates of lower control arm hard point and spring stiffness have significant effects on diving and lifting;zcoordinates of lower control arm rear joint or spring stiffness increases aszcoordinates of lower control arm front joint decrease. However the wheel alignment parameters are still within the designed range.

minicar; Macpherson suspension; wheel alignment parameters; dive braking and lift acceleration; sensitivity; ADAMS/CAR

10.11830/ISSN.1000-5013.201606005

2016-03-02

韩锋钢(1965-),男,高级工程师,主要从事车辆整车及过程质量评价方法、客车研发质量控制及项目管理的研究.E-mail:13606017083@126.com.

国家自然科学基金资助项目(51505403); 国家高端外国专家基金资助项目(GDT20153600065); 福建省省属高校科研基金资助项目(JK2014036); 厦门理工学院对外科技合作交流专项(E2014039)

U 463.33

A

1000-5013(2016)06-0681-05