客车后排3人椅试验仿真与钩件尺寸优化

2016-12-07唐友名肖光华陈昌萍薛清

唐友名, 肖光华, 陈昌萍, 薛清

(1. 厦门理工学院 福建省新能源汽车与安全技术研究院, 福建 厦门 361024;2. 厦门理工学院 福建省客车及特种车辆研发协同创新中心, 福建 厦门 361024;3. 厦门金龙汽车座椅有限公司, 福建 厦门 361022)

客车后排3人椅试验仿真与钩件尺寸优化

唐友名1,2, 肖光华1,3, 陈昌萍1, 薛清3

(1. 厦门理工学院 福建省新能源汽车与安全技术研究院, 福建 厦门 361024;2. 厦门理工学院 福建省客车及特种车辆研发协同创新中心, 福建 厦门 361024;3. 厦门金龙汽车座椅有限公司, 福建 厦门 361022)

为了降低座椅钩件的材料成本,采用Hyperworks软件建立某款客车后排3人座椅的有限元模型.基于GB 14167-2013《汽车安全带安装固定点、ISOFIX 固定点及上固定点系统》进行座椅安全带固定点试验与仿真,对比分析上、中、下3条绳索最大位移量,验证仿真模型有效.在仿真模型基础上,针对座椅后脚钩件提出3组优化方案,选取最优方案,利用Optistruct模块对最优方案钩件进行尺寸优化.结果表明:在满足安全带固定点试验法规的前提下,座椅钩件厚度从10 mm减至2.5 mm;采用Q235材料代替原SAPH590材料,可以降低座椅钩件成本.

客车座椅; 安全带; 尺寸优化; 汽车安全

汽车座椅作为乘员约束系统的主要安全部件,在汽车被动安全保护中起着重要作用.在汽车碰撞中汽车座椅起着保持乘员生存空间,使其他约束装置实现保护效能的作用[1-9].GB 14167-2013《汽车安全带安装固定点、ISOFIX固定点系统及上拉带固定点》规定座椅安全带固定点应具备的最低强度[3].为了座椅及其固定件能够有效保护乘员的生命安全,专家学者进行了相关的研究.Kang等[4]通过分析座椅安全带固定点强度,提出检查焊点断裂有效标准.Hu等[5]使用有限元方法对大型客车的安全带固定点强度进行分析.Somsak等[6]研究在汽车发生前碰的情况下,身体尺寸小的孩子需要更向前的上安全带固定点、内固定点和外固定点去避免滑脱.覃国周[7]对汽车座椅安全带固定点常见失效形式及原因进行探讨.谢晓波等[10]基于LS-DYNA,验证了运用有限元显式积分分析汽车安全带固定点强度的方法.座椅是汽车约束系统的重要组成部分,同时,企业对座椅的成本非常敏感.因此,在满足法规要求的前提下,降低座椅的成本是有必要的.本文提出客车后排3人椅试验仿真与钩件尺寸优化.

1 有限元模型的建立

1.1 座椅模型网格划分

选用的座椅为某款客车后排3人椅汽车,座椅主要由座椅骨架、海绵组成.座椅骨架大部分通过壳单元模拟,坐垫泡沫由体单元模拟.对于该有限元模型,座椅骨架部分壳单元尺寸以4 mm为主;座椅海绵部分体单元尺寸以10 mm为主;刚性人体样块部分壳单元尺寸以20 mm为主.整个模型有155 579个节点,171 221个单元,其中,三角形单元有3 359个,占总单元的2%,满足小于5%的建模要求.座椅骨架材料为钢材,座垫为泡沫材料.通过对座椅拉伸和压缩,获得材料数据.座椅安全带固定点试验及试验有限元模型,如图1所示.

(a) 座椅安全带固定点试验 (b) 座椅试验有限元模型图1 有限元模型Fig.1 Finite element model

1.2 边界条件的施加

由于试验设备的限制,实际通过试验机施加载荷的力值(F)曲线,如图2所示.图2中:施加载荷力值曲设为加载边界条件.

图2 试验机施加载荷的力值曲线Fig.2 Force value curve of ropes loading

按照国家标准GB 14167-2013《汽车安全带安装固定点、ISOFIX 固定点及上固定点系统》,安全带固定点强度试验有以下2个规定.

1) 沿平行于车辆的纵向中心平面并与水平线成向上(10±5)°的方向施加10%的综合预加载,然后,增加载荷至总荷载.

2) 通过绳索对上模块施加(13.5±0.2) kN的试验载荷,与此同时,对下人体模块施加(13.5±0.2) kN的试验荷载.在座椅质心施加一个相当于座椅总质量20倍的力值,3人座椅质量为28.5 kg.

表1 实际试验对座椅施加荷载

为了更好地验证座椅的强度,实际对座椅施加的荷载为1.3倍的施加法规力值,如表1所示.表1中:F1为预紧力;VF为加载力速率;F2为目标力值;t为达到目标力值保持时间.

2 座椅仿真分析及模型验证

对比试验和仿真分析结果的上、中、下绳索的最大位移,试验与座椅仿真的3根绳索最大位移分别为试验值183.8 mm(上绳索)、仿真值185.8 mm(上绳索);试验值88.3 mm(中绳索)、仿真值91.3 mm(中绳索);试验值191.3 mm(下绳索)、仿真值197.5 mm(下绳索).通过对比上、中、下绳索最大位移值可知:3根绳索试验和仿真的最大位移值的误差均在5%可接受的范围内.因此,建立的有限元模型是可靠的,可以用于后面的优化分析.

3 后排座椅的后脚钩件优化

原座椅的钩件由SAPH 590钢材、10 mm厚的单片钣金通过激光切割工艺制作,质量约278 g,达到了安全带固定点强度试验的要求.为了降低钩件的成本,对其提出3种优化方案.方案1,将钩件改成SAPH 440钢材、3 mm厚单片钣金凹槽式锁钩.方案2,将锁钩改成使用钢材、3 mm厚的的凹槽锁钩.方案3,基于方案2,通过铁片将凹槽尾钩相连.基于上述的3个方案,修改有限元模型,并通过有限元仿真进行计算,验证方案可行性.上述改进方案,如表2所示.

表2 钩件优化方案

通过仿真分析,可得方案1、方案3通过法规GB 14167-2013的安全带固定点强度试验,方案2不能通过,确定方案3为最优方案.座椅钩件优化方案仿真分析结果,如图3所示.

(a) 方案1 (b) 方案2 (c) 方案3图3 钩件3种优化方案仿真分析结果Fig.3 Simulation results of 3 hook optimization schemes

4 座椅钩件厚度尺寸的优化

上述优化方案是通过更改钩件的结构、材料、尺寸厚度达到优化效果.为了达到更省成本的目标,可进一步对后脚钩件优化.选取上述最优方案,通过Optistruct模块对后脚钩件进行尺寸优化,以期得到最省材料的方案.Optistruct结构优化模块,包括拓扑优化、尺寸优化、形貌优化和自由形状优化.文中以后脚钩件的质量最小为目标函数进行优化,尺寸优化设计的数学模型[9-11]为

对后脚钩件进行强度约束,根据材料力学强度公式,对于塑性材料,其许用应力值计算公式[11]为

式中:σs为材料的屈服极限;ns为材料的安全系数.

该后脚钩件材料Q235,取安全系数为1.5,计算出的许用应力为[σ]=156.67 MPa.因此,当试验过程中座椅最大应力≤[σ]时,才能满足强度要求.

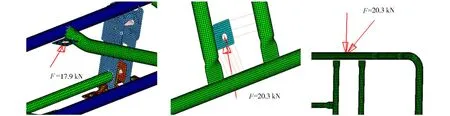

对安全带固定点试验进行静力分析,取加载力值达到峰值时的座椅状态,由对安全带加载的力值转化为对各安全带固定点的力,作为座椅Optistruct优化模型的边界条件.对座椅骨架上的安全带固定点沿安全带方向施加17.9 kN的力值,对靠骨架上的安全带固定点沿安全带方向施加20.3 kN的力值,对靠骨架安全带导向处沿安全带方向施加两个20.3 kN的力值,如图4所示.

(a) 座骨架上的安全带固定点 (b) 靠骨架上的安全带固定点 (c) 靠骨架安全带导向点图4 静力力值施加Fig.4 Static force loading

模型经优化仿真计算得到后脚钩件厚度优化结果由原厚度3 mm优化为2.43 mm,如图5所示.通过Optistruct优化可知,后脚钩件的最终优化结果为2.43 mm,取整为2.5 mm,带入原计算模型验证.座椅满足安全带固定点试验,钩件没有被拉脱,优化方案可行,其验证结果如图6所示.

图5 后脚钩件尺寸优化结果Fig.5 Size optimization result of rear hook

(a) 试验初 (b) 试验中 (c) 试验后图6 优化后的座椅安全带固定点试验Fig.6 Experiment of seatbelt anchorages after optimizing

5 结束语

建立某款3人后排座椅有限元模型,通过与试验对比验证其有效性.为了降低座椅成本,提出座椅钩件的3种优化方案,选取最优的优化方案,并通过Optistruct模块进行钩件的厚度优化.最后,实现了将后脚钩件材料由SAPH 590替换为Q 235钢材,将厚度10 mm减少为2.5 mm,质量约为206 g,较原钩件减少25%的质量,并可通过激光切割制作,没有增加工艺难度,得到了良好的优化结果,降低了座椅钩件成本.

[1] 张君媛,黄炫,田迪斯,等.汽车正撞时后排座椅安全性的CAE分析与改进设计[J].汽车工程,2011,33(9):767-771.

[2] 张科峰,李弢,王欣等.客车座椅仿真分析及轻量化结构设计[J].客车技术与研究,2013,5(5):20-22.

[3] 中华人民共和国国家质量监督检验检疫总局. 汽车安全带安装固定点、ISOFIX 固定点及上固定点系统: GB 14167-2013[S].北京:中国标准出版社,2013:9-13.

[4] KANG S J,CHUN B K.Strength analysis of automotive seat belt anchorage[J].International Journal of Vehicle Design,2004,26(5):496-508.

[5] HU Jingwen,WU Jun,MATTHEW P R.Rear seat restraint system optimization for older children in frontal crashes[J].Traffic Injury Prevention,2013,14(6):614-622.

[6] SOMSAK S,SUPAKIT R,NATCHAYA M.Strength analysis of the seat anchorages for large passenger vehicles using finite element method[J].Advanced Materials Research,2013,2261(658):340-344.

[7] 覃国周.汽车座椅及座椅安全带固定点出口认证测试[J].客车技术与研究,2010,4(2):19-22.

[8] 邓国红,杨浩,杨鄂川,等.汽车安全带固定点强度分析[J].重庆理工大学学报(自然科学版),2011,25(12):2-7.

[9] 闫思江,韩晓玲,孙莉莉.钣金件应力集中有限元分析与优化[J].机械工程与自动化,2016,2:118-199.

[10] 谢晓波,顾悦嘉,杨少彬,等.基于Optistruct的地铁构架有限元强度分析及优化[J].中国制造业信息化,2012,41(1):38-42.

[11] 林昌华,苟晓明,程明.基于OptiStruct的摩托车车架结构优化[J].机械强度,2014,36(3):425-431.

(责任编辑: 陈志贤 英文审校: 崔长彩)

Simulation Analysis on Rear Three-Occupant Seats for Bus Coach and Hook Size Optimization

TANG Youming1,2, XIAO Guanghua1,3,CHEN Changping1, XUE Qing3

(1. Institute of New Energy Vehicle and Safety Technology, Xiamen University of Technology, Xiamen 361024, China;2. Collaborative Innovation Center for Research Design of Coach and Special Vehicle,Xiamen University of Technology, Xiamen 361024, China;3. Xiamen Dragon Seat Corporation Limited, Xiamen 361022, China)

In order to reduce material cost of seat hooks, a finite element model of rear three-occupant seats for bus and coach was established by using Hyperworks software. According to GB 14167-2013 standard, experiments and simulations of the seatbelt anchorages were carried out to compare the maximum displacement of upper, middle, and lower ropes. Based on the above models, three groups of optimization schemes for seat hook design were proposed. With the best scheme the hook size was optimized using Optistruct. The analysis results showed that, when Q235 steel was used to replace the original SAPH590 steel, thickness of the seat hook can be reduced from 10 mm to 2.5 mm, and the material cost of seat hook can be consequently reduced, without the comprise of safety of seatbelt anchorages.

bus seat; seatbelt; size optimization; vehicle safety

10.11830/ISSN.1000-5013.201606003

2016-06-01

唐友名(1981-),男,副教授,博士后,主要从事车辆安全与新能源汽车技术的研究.E-mail:tangyouming@xmut.edu.cn.

国家自然科学基金资助项目(51305374); 福建省高校杰出青年科研人才基金项目(JA14229); 厦门理工学院对外合作专项(E201400300)

U 461.91

A

1000-5013(2016)06-0671-05