齿轮钢缓进给深磨的工艺可行性分析

2016-12-07栾晓圣姜峰言兰

栾晓圣, 姜峰, 言兰

(华侨大学 制造工程研究院, 福建 厦门 361021)

齿轮钢缓进给深磨的工艺可行性分析

栾晓圣, 姜峰, 言兰

(华侨大学 制造工程研究院, 福建 厦门 361021)

以齿轮钢40CrNiMo为研究对象,保持金属去除率一定,改变磨削深度和工件进给速度,测量磨削力,计算磨削力比和磨削比能.观察磨削表面微观组织变化,测量磨削表面粗糙度、表层亚表层微硬度变化、磨削表面残余应力,探讨深切缓进给磨削在齿轮钢磨削过程中的工艺可行性.缓进给深磨对比试验表明:在等金属去除率条件下,缓进给深磨的磨削表面质量较好,加工效率高,利用缓进给深磨加工齿轮钢进行去余量加工具有很高的可行性;由于缓进给深磨热影响区较大,不适合于齿轮钢精密成形加工,必须增加精磨工序.

齿轮钢; 缓进给深磨; 磨削力; 磨削表面

齿轮钢材料种类繁多,综合力学性能要求高,通常采用磨削加工.然而,在齿轮钢磨削加工过程中,磨削温度高、砂轮磨损快、加工硬化趋势强,往往导致磨削加工效率低、表面质量差,进而导致生产成本大幅度提高[1-3].缓进给深磨是一种磨削深度大、切削弧线长、进给速度低的高效磨削加工方式.它不仅能够保持传统磨削加工精度高的优势,而且具备刀具切削加工效率高的特点,可针对不同材料调整工艺参数,实现良好的加工表面质量[4].同时,由于缓进给深磨磨削深度进一步增大,导致磨削力增大,磨削消耗的能量大部分转化为热能,使磨削区温度升高,产生砂轮磨损加剧、工件表面容易发生烧伤、金相组织发生变化等不利影响[5-6].众多学者在不同试验条件下对不同材料的缓进给深磨进行了相关研究[7-15].基于此,本文测量磨削力,综合评价磨削表面质量,进而判断齿轮钢缓进给深磨的工艺可行性.

1 磨削试验设计

1.1 试验条件

齿轮钢40CrNiMo,热处理后硬度为HRC52-57,其化学成分C,Si,Mn,Cr,Mo,Fe的质量分数分别为0.35%~0.45%,0.15%~0.40%,0.40%~0.70%,1.00%~1.50%,0.50%~0.80%,余量.齿轮钢40CrNiMo的抗拉强度σa为2 000 MPa,屈服强度σb为1 800 MPa,断面收缩率ψ为35%,弹性模量E为206 MPa,泊松比ν为0.25~0.30.平面磨削试样尺寸为30 mm×15 mm×10 mm.其中,10 mm为砂轮宽度方向,30 mm为工件进给方向,15 mm为磨削深度方向.

磨削试验采用BLOHM-Planomat HP408型高速精密平面成型磨床(德国Schleifring公司).机床的主轴功率为24.5 kW,主轴转速为0~8 000 r·m-1(无级调速),最大砂轮(直径×宽度×孔径)为400 mm×80 mm×127 mm,磨削面积为800 mm×400 mm,工件进给速度的可调范围为30~40 000 mm·min-1.

磨削试验使用砂轮(江西省南昌精益磨料磨具有限公司)的最大线速度为35 m·s-1.每进行一组试验前,需对砂轮进行修整.Kistler9257BA型三向动态压电晶体测力仪(瑞士Kistler Instrumente AGWinterthur公司)由测力平台、电荷放大器、数据采集卡、微型计算机等元件组成.

图1 磨削力测量的原理图Fig.1 Principle diagram of grinding force measurement

根据实际试验参数,采样频率设置为10 000 Hz,测量的所有信号均经模数转换后存储入PC机,利用DEVE软件采集、观察和记录.磨削力测量的原理图,如图1所示.

1.2 磨削工艺参数

缓进给深磨试验工艺方案,如表1所示.表1中:ap为磨削进刀量;f为工作台进给速度;vs为砂轮线速度.

表1 缓进给深磨工艺方案

2 结果与分析

2.1 缓进给深磨的磨削力、磨削力比和磨削比能

缓进给深磨对比试验的磨削力(F),如图2(a)所示.由图2(a)可知:在等金属去除率条件下,随着磨削深度的增加,磨削力增大.缓进给深磨对比试验的磨削力比(Fy/Fx)和磨削比能(U),如图2(b),2(c)所示.由图2(b),2(c)可知:在等金属去除率条件下,随着磨削深度的增加,磨削力比减小,而磨削比能有明显的升高.因此,缓进给深磨的磨床需具有足够的功率.然而,仅从磨削力、磨削力比和磨削比能方面难以证明缓进给深磨的工艺可行性,还需对磨削表面质量进行分析.

(a) 磨削力 (b) 磨削力比 (c) 磨削比能图2 缓进给深磨对比实验的磨削力、磨削力比和磨削比能变化Fig.2 Grinding force, grinding force ratio and specific grind energy of creep feed deep grinding experiments

2.2 表面粗糙度

采用白光干涉仪(德国ZYGO公司)进行粗糙度测量,分别测量不同磨削工艺条件下得到的已加工表面,取样面积为3.09 mm×1.42 mm.其中,3.09 mm为工件进给方向,1.42 mm为砂轮宽度方向.物镜10倍,测量模式为VSI,全解析度,平行于测量表面横向分辨率为1.1 μm,垂直于测量表面方向分辨率为0.001 nm,拼接区域重合度为10%.

结果显示:磨削深度为0.01 mm,工件进给速度为10 000 mm·min-1,得到的磨削表面粗糙度Ra最小为1.384 μm;磨削深度为0.10 mm,工件进给速度为1 000 mm·min-1,得到的磨削表面粗糙度Ra最大为1.842 μm;磨削深度为1 mm,工件进给速度为100 mm·min-1, 得到的磨削表面粗糙度Ra为1.492 μm,表明缓进给深磨的磨削表面粗糙度较好.观察磨削表面的三维形貌可以发现:缓进给深磨得到的磨削表面一致性最好,波谷波峰间距最小.因此,缓进给深磨可达到已加工表面质量的要求.

图3 测点位置示意图Fig.3 Schematic diagram of observation points

2.3 磨削表层/亚表层的维氏硬度变化

利用离磨削表面不同深度的维氏硬度量化磨削表面的变质情况,测点分布如图3所示.图3中:前5个点间隔30 μm,后10个点间隔60 μm;加载载荷为0.5 N;加载时间为15 s;测量3个位置取平均值.

图4 缓进给深磨比较试验组的磨削亚表层硬度变化Fig.4 Sub-surface Vickers hardness of creep feed grinding comparative experimental

缓进给深磨比较试验组的磨削亚表层硬度的变化,如图4所示.图4中:HV为维氏硬度;d为亚表面层深度.由图4可知:缓进给深磨的热影响区较大,磨削变质层约为1 mm;磨削变质层以软化层为主,并没有出现明显的硬化层,说明磨削温度的分布比较均匀,梯度较小.其他等金属去除率的2组参数得到的磨削变质层较小,但磨削深度为100 μm,工件进给速度为1 000 mm·min-1的试验组出现了明显的硬化层.因此,只要磨削液系统有足够的冷却能力,缓进给深磨的磨削变质层可以得到很好地控制.如果将其应用到精密成形加工,因为变质层的存在,需要配合一道精磨工序.

图5 残余应力测量位置Fig.5 Residual stress measurement of ground surface

2.4 磨削残余应力

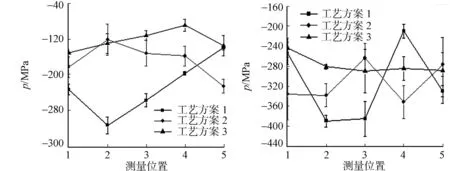

X射线衍射应力测试使用Cr靶,电压为20 kV,电流为5 mA,衍射晶面为{211},弹性模量为210 GPa,泊松比为0.3,无应力衍射角为156.4°,ψ选用0°,±25°,±35°,±45°.测量2个方向的残余应力,x方向测得工件进给方向的残余应力,y方向测得磨削宽度方向的残余应力.采用互相关法确定X射线衍射峰的位置,计算峰偏移和残余应力.残余应力的测量位置,如图5所示.在磨削宽度方向上等距测量5个点的残余应力.缓进给深磨对比试验得到的工件进给方向和磨削宽度方向的残余应力(p),如图6所示.

(a) 工件进给方向 (b) 磨削宽度方向图6 磨削深度对工件进给方向与磨削宽度方向的残余应力影响 Fig.6 Influence of depth of grinding on residual stress in feed direction and grinding width direction

由图6可知:在等金属去除率情况下,缓进给深磨表面工件进给方向的残余应力略大于其他2个磨削工艺参数条件下的残余应力,而磨削宽度方向的残余应力和其他2个磨削工艺参数条件下的残余应力相差不大.此外,在缓进给深磨条件下,磨削表面残余应力的一致性明显优于其他2个磨削工艺参数条件下残余应力的一致性.因此,从残余应力控制角度而言,缓进给深磨有一定的可行性.

3 结束语

通过缓进给深磨对比试验发现,在等金属去除率条件下,缓进给深磨的磨削表面质量较好,加工效率高.因此,利用缓进给深磨加工齿轮钢进行去余量加工具有很高的可行性.然而,缓进给深磨热影响区较大,磨削后表面存在一定厚度的变质层,不适合于精密成形加工,必要时需配合一道精磨工序.

[1] KLOCKE E H F,KUCHIE A.The Machinability of various materials[M].Berlin:Springer,2009:73-111.

[2] LI Xinmin,OLOFSSON U.FZG gear efficiency and in-on-disc frictional study of sintered and wrought steel gear materials-springer[C]∥STLE Tribology Frontiers Conference.Chicago:[s.n.],2014:1573-1586.

[3] ZARUDI I,ZHANG L C.Mechanical property improvement of quenchable steel by grinding[J].Materials Science,2002,37(18):3935-3943.

[4] PARENTE M P L,NATAL J R M,AGUIAR V A,et al.Experimental and numerical study of the temperature field during creep feed grinding[J].The International Journal of Advanced Manufacturing Technology,2012,61(1/2/3/4):127-134.

[5] 蔡光起,赵恒华,高兴军.高速高效磨削加工及其关键技术[J].制造技术与机床,2004,28(2):42-45.

[6] WANG S B,KOU H S.Selections of working conditions for creep feed grinding.Part(I): Thermal partition ratios[J].The International Journal of Advanced Manufacturing Technology,2004,23(9/10):700-706.

[7] 毕雪峰,杨承三,景璐璐.深切缓进给磨削烧伤实验研究[J].上海理工大学学报,2014,36(3):303-306.

[8] STEPHENSON D J,JIN T,CORBETT J.High efficiency deep grinding of a low alloy steel with plated CBN wheels[J].CIRP Annals,2002,51(1):241-244.

[9] SUNARTO,ICHIDA Y.Creep feed profile grinding of Ni-based superalloyswith ultrafine polycrystalline CBN abrasive grits[J].Precis Eng,2001,25(4):274-283.

[10] ASHOFTEH R,RASTKERDAR A,KOLAHDOUZ S.The effects of depth of cut and dressing conditions on the surface integrity in creep feed grinding of inconel 792-5A[J].Sustainable Manufacturing,2012,2(6):89-93.

[11] DING Weifeng,XU Jiuhua,CHEN Zhenzhen,et al.Grindability and surface integrity of cast nickel-based superalloy in creep feed grinding with brazed CBN abrasive wheels[J].Chinese Journal of Aeronautics,2010,23(4):501-510.

[12] WANG S,KOU H.Selections of working conditions for creep feed grinding.Part(Ⅱ): Workpiece temperature and critical grinding energy for burning[J].The International Journal of Advanced Manufacturing Technology,2006,28(1/2):38-44.

[13] WANG S,WU C.Selections of working conditions for creep feed grinding.Part(Ⅲ): Avoidance of the workpiece burning by using improved BP neural network[J].The International Journal of Advanced Manufacturing Technology,2006,28(1/2):31-37.

[14] 陈凯.CSS-42L合金钢的磨削加工性研究[D].南京:南京航空航天大学,2013:29-47.

[15] 康仁科,任敬心,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011:33-86.

(责任编辑: 钱筠 英文审校: 崔长彩)

Feasibility Analysis of Creep Feed Grinding Gear Steel

LUAN Xiaosheng, JIANG Feng, YAN Lan

(Institute of Manufacturing Engineering, Huaqiao University, Xiamen 361021, China)

In this paper creep feed grinding experiment of gear steel 40CrNiMo was conducted under variable grinding depths and feed speeds, and constant metal removal rates. Grinding force ratio and specific grinding energy have been calculated to analyze the machinability of gear steel during creep feed grinding process. Surface integrity, including surface roughness, micro-hardness and residual stress, has been investigated to study the feasibility of creep feed grinding gear steel. The results reveal that the grinding surface quality is acceptable with high material removal rate and working efficiency, so the creep feed grinding process is an excellent choice to remove the machining allowance rapidly. However, it is not suitable for the final precision machining of gear due to large residual stress from high temperature grinding.

gear steel; creep feed deep grinding; grindability; surface quality

10.11830/ISSN.1000-5013.201606002

2015-12-07

姜峰(1981-),男,副教授,博士,主要从事精密与超精密加工的研究.E-mail:jiangfeng@hqu.edu.cn.

国家自然科学基金资助项目(51405168, 51235004); 福建省高校杰出科研人才培育计划(JA14013); 华侨大学中青年教师科研提升资助计划项目(13J0521); 华侨大学研究生科研创新能力培育计划资助项目(1511303015)

TG 5

A

1000-5013(2016)06-0667-04