基于Creo自卸车后倾翻轴受力分析及其优化设计

2016-12-07王旭朱爱平熊建军胡志鹏

王旭 朱爱平 熊建军 胡志鹏

WANGXuetal

驻马店中集华骏车辆有限公司 河南驻马店 463000

基于Creo自卸车后倾翻轴受力分析及其优化设计

王旭 朱爱平 熊建军 胡志鹏

WANGXuetal

驻马店中集华骏车辆有限公司 河南驻马店 463000

建立自卸车举升卸货状态的二维力学模型,针对自卸车在举升卸货过程中,其后倾翻转轴的受力情况进行逐阶段分析;并建立基于Creo的自卸车整车的三维虚拟样机,对其卸货过程的各个阶段进行仿真模拟,以得到其后倾翻轴受力变化的动态曲线;并据此对自卸车后倾翻轴进行有限元分析和优化设计,为自卸车后倾翻轴的设计提供力学依据,以实现自卸车举升机构的快速设计,确保自卸车整体举升机构设计的合理性。

自卸车 举升机构 倾翻轴 Creo 仿真模拟 有限元分析

1 前言

常规自卸车货箱均为后倾翻座,通过后倾翻轴与副车架的翻转支座连接在一起;后倾翻座及副车架翻转支座多为实心铸钢件,其强度安全富余,而起连接作用的后倾翻轴则为普通轴车加工件,故自卸车后倾翻轴便成为自卸车举升机构设计的关键部件,其设计结果直接关系到自卸车的整车强度及其举升性能。而在对自卸汽车后倾翻轴的设计中,最繁琐的工作就是找出运动机构对其所施加的最大力,并据此力对其进行强度校核。传统的设计方式有两种,一是采用作图法初步确定机构的最大举升位置,并假定在举升最大位置时后倾翻轴受力最大,以此为前提对其进行力学分析;这种方法不能检查举升机构在运动过程中是否发生运动干涉,且实际上由于受举升过程中货物倾卸的影响,后倾翻轴所受最大压力并非出现在举升⻆最大位置,因此采用传统作图法计算出来的结果会有较大误差。二是根据几何约束条件找出油缸、货物及举升⻆相互间的关系,建立方程组进行求解,这种方法能求出后倾翻轴所承受的最大压力,但是计算工作量大且不能进行动态校核。

近年来,随着计算机及CAE虚拟样机技术的发展,衍生出

更多关于力学部件的设计分析新方法。本文从工程应用中自卸车举升卸货过程的实际出发,根据二维力学模型中对自卸车后倾翻轴受力的初步分析情况,基于PTC公司旗下的Creo软件建立双后倾翻轴结构自卸车整车虚拟样机,分别利用其Mechanism和Simulate模块,并结合BMX技术,对自卸车举升卸货过程中的各个阶段进行仿真模拟,以得到其后倾翻轴受力变化的动态曲线;并据此对双后倾翻轴结构自卸车的后倾翻轴进行有限元分析和优化设计,为自卸车举升机构的设计提供力学依据,以实现自卸车举升机构的快速设计,确保自卸车整体举升机构设计的合理性。

2 后倾翻轴受力的初步分析

2.1 二维力学运动模型的建立

运用Creo运动⻣架设计方法建立运动机构自顶向下的设计方案。首先根据自卸车举升运行原理建立主体机构的草图[1],在草绘中,设定货箱长度为6.5 m,货箱宽度为2.3 m,货箱高度为1.5 m;并设定货箱最大举升⻆为50°,尾板在举升6°时开启;然后参照主体⻣架逐个建立举升机构的子⻣架模型,并在创建阶段选择定义各个部件间的连接方式,使其成为整个举升机构的完整运动⻣架;建立好的完整机构⻣架草图如图1所示。

2.2 举升卸货过程分析

基于已建立的二维力学模型,拖动货箱⻣架模型,观察其运动过程,依据货箱内货物倾卸变化情况,并结合经验,可将自卸车举升卸货过程大体分为以下三个阶段。

a.油缸举升,货箱前端从0°被抬起到6°期间,尾板尚未开启,货箱内货物尚未倾卸;

b.随着油缸的举升,货箱前端被抬起到大于6°时,货箱尾板开启,货箱内货物在重力和安息⻆的影响下开始逐渐被倾卸出货箱;

c.油缸继续举升,货箱前端被继续抬至更高,直至到达货箱最大举升⻆。

3 整车虚拟样机的建立及仿真模拟

3.1 整车虚拟样机的建立

为便于后续仿真分析,设定货箱前后平板及边平板厚度均为6 mm、货箱底架平板厚度为8 mm;设定所有箱体部件的材质密度均为7.86×10-6kg/mm3;设定货箱内满平装载的货物为沙子,并设定其堆积密度为1.28×10-6kg/mm³。依据已建立的二维运动⻣架模型,再分别建立自卸车货箱及主、副车架的双后倾翻轴结构装配模型。经对该装配模型进行质量测定,可知货箱自重约5.4 t,沙子重约28.7 t;为便于后续分析说明问题,此处假设货箱超载,超载的沙子重约5 t,此时货箱连同沙子总重约39.2 t。为便于真实直观地说明问题和展示仿真过程,本文将建立好的上装货箱模型和自卸车底盘一起装配,进行仿真模拟演示。双后倾翻轴结构及其自卸车整车装配三维虚拟样机模型如图2、3所示。

3.2 举升卸货过程中货物状态关系函数的设定

散状颗粒物料在堆放时能够保持自然稳定状态的最大⻆度称为“安息⻆”,不同货物的安息⻆不尽相同。经查资料,本文设定

货箱内装载的沙子的安息⻆为30°;依据对举升卸货过程的分析情况,建立举升机构的分析特征,并采用Creo语法规则,设定在举升卸货三个阶段中货物和举升机构分析特征之间的关系函数。

3.3 举升卸货过程的模拟仿真

为简化力学关系便于模拟分析,本文假定所建立的整车样机均为非惯性系;基于此,进入Mechanism模块后,设定重力模g=9.8 m/s2,建立并运行相应的整车分析和受力测量;并利用BMX分析方法,建立并运行以⻆度为变量,以后倾翻轴所受径向力为目标的函数曲线,点击运行后便可动态地观察到随着油缸举升,举升⻆逐渐变大,货箱内的沙子随之而发生地相应地倾卸变化,如图4所示。

3.4 获取后倾翻轴受力变化函数图线

对举升卸货过程仿真模拟的最终目的是为了获得后倾翻轴所受径向力在卸货过程中的变化情况。在分析图形窗口设置好举升时间、最大举升⻆度等参数后,便可得到图5所示的在举升卸货过程中后倾翻轴受力随举升⻆度变化的函数曲线。由此可知在举升卸货过程中双后倾翻轴共同承受最大径向力约为211 kN。

4 有限元分析

进入Simulate模块进行后倾翻轴的静态分析。

4.1 材料添加、网格划分、约束及载荷的设置

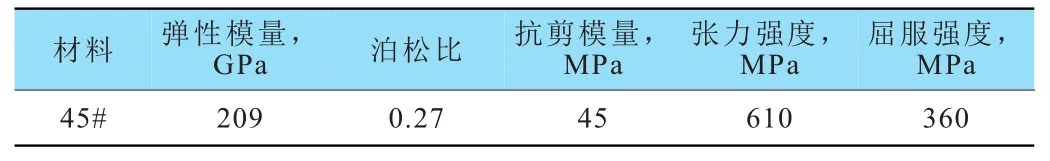

以目前市场上最常见的直径90 mm后倾翻轴为分析对象,设定其材料属性如表1所示[2],编辑材料属性参数,并将此材料分配给后倾翻轴。

表1 后倾翻轴材料属性

由于后倾翻轴为轴车件,其形状比较简单,此处运用Creo自带的AutoGEM模块网格自动划分功能,对后倾翻轴进行网格划分;为使分析结果更为精准,此处将最大元素尺寸控制为10 mm,划分网格后的后倾翻轴模型如图6所示。

结合图2所示翻转部件布置结构及上述对货箱举升卸货过程的观察,不难得出以下分析:货箱经后倾翻座可绕后倾翻轴相对副车架进行转动,后倾翻轴与副车架翻转支座刚性地装配在一起;后倾翻轴直径与后倾翻座孔径相同,两者通过公差实现彼此间的仅有部分面接触的间隙配合;箱体自重经与其焊接在一起的后倾翻座,向后倾翻轴与翻转支座传递挤压载荷,其受力以集中力为主;基于此分析可,知后倾翻轴与后倾翻座间的连接为典型的销轴类连接;据此将后倾翻轴与翻转支座间的连接约束设置为刚性约束;将后倾翻座孔面向后倾翻轴施加的传递挤压载荷设置为承载载荷,该载荷呈余弦压力函数分布于与后倾翻座孔面接触的后倾翻轴的半圆表面;依据3.4分析结果可知在双后倾翻轴结构的自卸车中,其单个后倾翻轴所受的最大径向载荷为106 kN。施加约束及载荷后的模型如图7所示。

4.2 应力分析

应力分析用以模拟模型在受到约束的情况下,计算自然状态下的模型形态,并能反映模型在载荷作用下的应力分布情况[3]。通过剪应力分析云图可以得出单个后倾翻轴所受最大剪应力为

221.8 MPa,有限元应力分布云图如图8所示。根据[σ]=σs/ns,其中ns为安全系数,经查机械设计手册等质料,取安全系数ns=1.2[4],则可知许用应力[σ]=288 MPa,显然该值远大于单个后倾翻轴所承受的最大剪应力221.8 MPa,由此表明直径为90 mm的双后倾翻轴结构其强度安全,并略有富余。

5 结构设计优化及结果对比

依据4.2分析结果可知,直径为90 mm的后倾翻轴强度完全可满足超载5 t时总重约39.2 t的双后倾翻轴结构自卸车举升能力的需要。经Creo质量分析,该后倾翻轴的质量为18.3 kg;基于自卸车轻量化设计的趋势需求,对该后倾翻轴在保证其举升强度的前提下,其举升卸货过程中所受最大应力不超过288 MPa的前提下,对其结构进行优化、减重。

5.1 优化分析

建立优化研究分析类型,为考虑安全,此处将max_stress_vm的最大值设定为270 MPa;为使后倾翻轴与后倾翻座及翻转支座配合长度不变,故将后倾翻轴直径尺寸作为优化变量;设定好其他参数后运行仿真,可得到优化后的应力分布云图如图9所示。由此图可知优化后的单个后倾翻轴所受最大剪应力为266 MPa,表明优化后此数值符合分析前的假定。

5.2 优化对比

将上述5.1分析结果保存在模型中,经模型再生后,测得此时后倾翻轴直径变为74 mm,质量变为13.6 kg;由此可知,即便在上述双后倾翻轴结构自卸车货箱超载5 t时,其后倾翻轴仍可优化减重,较优化前的直径减少了16 mm,自重减少了4.7 kg。

6 结语

经上述对自卸车举升卸货过程的仿真和分析,获取了自卸车在举升卸货过程中其后倾翻轴相对于举升⻆的受力变化函数曲线;对后倾翻轴的优化设计,实现了对其减重优化。由此表明,对本文中的货箱连同货物共重约35 t且超载5 t,总重约40 t的双后倾翻轴结构自卸车而言,直径为90 mm的后倾翻轴强度完全可以满足其正常举升卸货的需要,甚至其直径可以减重优化至74 mm。

目前市场上自卸车后倾翻轴结构种类不一,常见的除上述双后倾翻轴结构外,也有个别自卸车厂家推出四后倾翻轴结构、六后倾翻轴结构等;依据上述对双后倾翻轴结构自卸车的后倾翻轴分析及优化的结果,与之对比市场上所出现的四后倾翻轴及六后倾翻轴结构的自卸车,其强度显然过大;多后倾翻轴结构多为一些自卸车经销商销售模式的一种噱头或是客户对自卸车强度一味追求的一种心理安慰所致。该情况不仅造成了自卸车整车自重和成本的增加,更造成了自卸车常规配置标准和销售竞争模式的混乱。

[1] 徐达.专用汽车结构与设计[M].北京:北京理工大学出版社,1998.

[2] 刘洪文.材料力学[M].上海:高等教育出版社,2001.

[3] 卢耀祖.机械与汽车结构的有限元分析[M].上海:同济大学出版社,1997.

[4] 王文斌.机械设计手册[M].北京:机械工业出版社,2007.

Stress Analysis and Optimized Design of Tipper Tip-over Shaft Based on Creo

The two-dimensional mechanical model of lifting-unloaded state of tipper was Built, then the strain state of rear tip-over shaft stage by stage during this process was analyzed; furthermore , three-dimensional virtual sample of the whole tipper was built based on Creo, then each stage of unloaded process was simulated.toget the dynamic curve of drain-change of rear tip-over shaft; Finiteelement analysis and optimal design was carried on based on this, which provide mechanical proof for the design of lifting mechanism of tipper to achieve fast design of lifting mechanism of tipper, and the design of the whole lifting mechanism was guaranteed to be reasonable.

tipper ; lifting mechanism; tip-over shaft; Creo; simulation; finite element analysis

王旭,男,1985年生,工程师,主要从事自卸车产品的开发设计工作。

U469.4.02

A

1004-0226(2016)02-0100-04

2015-10-18