模拟盐穴储气库条件下含Cr石油套管腐蚀选材研究

2016-12-06张建辉吕传涛窦志超杨永昌

姚 勇,张建辉,吕传涛,窦志超,杨永昌,孙 宇

(1.天津钢管集团股份有限公司技术中心,天津300301;

2.天津钢管集团股份有限公司管加工部,天津300301)

模拟盐穴储气库条件下含Cr石油套管腐蚀选材研究

姚 勇1,张建辉2,吕传涛1,窦志超1,杨永昌1,孙 宇1

(1.天津钢管集团股份有限公司技术中心,天津300301;

2.天津钢管集团股份有限公司管加工部,天津300301)

针对某盐穴储气库工程地质条件进行选材,采用高温高压釜模拟试验对4种不同Cr含量石油套管进行腐蚀性能评价,并对腐蚀产物及表面形貌进行研究。研究结果表明,随着Cr含量的提高,腐蚀产物膜厚度减小,腐蚀产物膜中Cr元素发生明显富集,腐蚀速率逐渐降低,抗点蚀性能得到改善。13Cr石油套管腐蚀试验后表面有轻微腐蚀产物,清洗后表面光亮如初,腐蚀速率为0.1011mm/y,明显优于其它材质,符合储气库选材需求。

盐穴储气库;含Cr石油套管;腐蚀

1 引言

随着石油资源的供求紧张关系不断加剧、天然气资源探采技术及应用技术的不断发展以及环保形势越来越严峻,天然气作为清洁高效能源,越来越多地融入到企业运营和居民生活之中。由于国内天然气资源主要储藏地区位于西部,而主要消费地区位于东部沿海地区,因此国家重点修建了西气东输工程,该项目需要在东部下游地区建立大型的储气库以满足应急供气和调节供气的要求,因为在地面建立储罐式储气库成本高、费时长且很难达到实际的要求,所以选择了在下游地区,通过已有采卤井的改造,利用已有采卤溶腔作为地下储气库,排出原溶腔内的盐水,达到注采气的目的[1-2]。但是储气库投入运行后,总会有一些在溶腔产生的盐水残留于储气盐腔内,造成在盐腔中储存的天然气中含水。盐腔中的残留水Cl-浓度高,危害较大,结合天然气中存在的H2S和CO2等腐蚀性气体会对天然气设备及钻完井使用的石油套管产生严重腐蚀,影响储气库的安全运行。由于储气库要求使用年限较长,因此如何针对储气库的腐蚀状况进行科学合理的选材,具有重要的工程使用意义。

采用高温高压釜试验系统对预期使用于某盐穴储气库的几种套管材质的腐蚀性能进行了评价研究,研究结果为该盐穴储气库腐蚀环境选材提供依据。

2 腐蚀试验方法

2.1试验材质

根据盐穴储气库的地质环境状况和天然气中腐蚀性气体,腐蚀试验评价选用4种常见抗CO2和Cl-腐蚀的石油套管材质,其化学成分组成如表1所示。

表1 石油套管化学成分(Wt.%)

试样采用机械加工方法,沿套管纵向制备片状试样,试样规格为50mm×25mm ×5mm。

2.2模拟试验条件

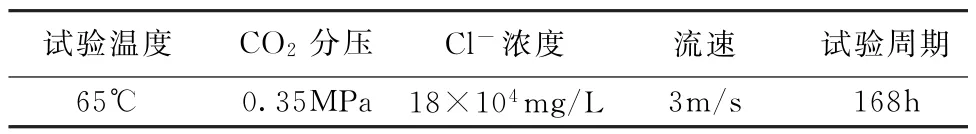

依据盐穴储气库井况条件和天然气中CO2气体含量,模拟最苛刻服役环境,试验条件如表2所示。

表2 高压釜模拟储气库腐蚀的试验条件

2.3试验过程

模拟腐蚀试验在美国CORTEST高温高压釜中进行。试验前逐一对试样清洗、干燥、测量,称重。将腐蚀挂片试样相互绝缘的安装在试验支架上,放入含有腐蚀介质的高压釜中,加盖密封,通入高纯氮气除氧3h。然后升温达到试验要求条件,再通入目标压力的CO2。试验期间,每2h检查并记录一次试验条件。试验结束后,将试样从高压釜中取出,试样表面用蒸馏水冲洗掉腐蚀介质,用无水乙醇除去水分后,放置于干燥器中待用。失重试验先去除试样表面腐蚀产物,清洗干净后,用无水乙醇除水并干燥,采用电子天平称重,计算平均腐蚀速率。采用SEM扫描电镜和EDS观察和分析腐蚀试样表面形貌特征和基体与腐蚀产物界面特征。

3 结果与讨论

3.1失重腐蚀结果分析

按照GB 10124-1988《金属材料实验室均匀腐蚀全浸试验方法》,计算腐蚀速率公式:

V=8.76×△W×107/ρ·t·S

其中,△W为试样的失重,g;

ρ为材料的比重,kg/m3;

t为实验时间,h;

S为试样面积,cm2;

V为平均腐蚀速率,mm/y。

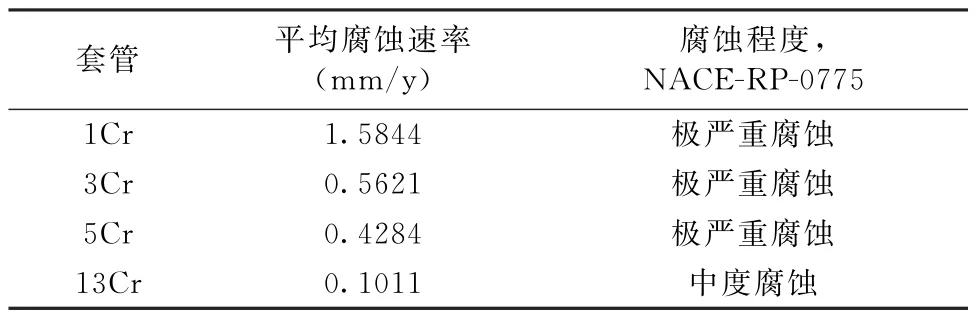

在计算得到材料的平均腐蚀速率以后,对于腐蚀程度依据NACE-RP-0775标准的规定进行判定。对高温高压釜试验进行了平均腐蚀速率计算分析,试验结果见下表3。

表3 高压釜模拟腐蚀试验结果

根据表3中结果,可以看出,1Cr、3Cr和5Cr均为极严重腐蚀,但是随着Cr含量的增加,腐蚀速率出现明显下降,3Cr相比1Cr已经下降2/3。13Cr为中度腐蚀,腐蚀速率相比3Cr又有明显下降。随着Cr含量增加,腐蚀性能明显提高。从平均腐蚀速率来看,在此井况环境下,最优材质为13Cr材质,1Cr、3Cr和5Cr材质因处于极严重腐蚀状态,所以不适用于此腐蚀环境中。研究表明[3],高铬不锈钢管抗CO2腐蚀,主要靠材质中Cr元素在材料表面形成致密的钝化膜,此时钢的钝化膜中富集了铬的氧化物Cr2O3,使膜具有良好的稳定性而阻止或减慢CO2腐蚀的进一步发生。13Cr材质因含有13%Cr元素,达到了1/8原子比规律,导致电极电位大幅跃升,钝化效果明显,表现为模拟试验中13Cr腐蚀速率明显降低。

3.2表面腐蚀形貌分析

图1 四种材质石油套管腐蚀试验后宏观形貌

图2 四种材质石油套管腐蚀试验后表面形貌

图1为四种不同Cr含量的套管在模拟盐穴储气腐蚀条件168h后的宏观照片。从图中可见,1Cr材质表面出现明显点蚀,3Cr和5Cr表面基本未发现点蚀,而13Cr材质清洗后还能呈现出基体金属光泽,腐蚀很轻微。从图2中可以看出,1Cr腐蚀后表面腐蚀产物膜表面发生局部脱落。3Cr和5Cr腐蚀产物膜没有发生局部脱落,仍然保持完整。3Cr腐蚀产物膜EDS分析结果:C 3.39,O30.18,Cr 16.48,Fe 47.06(质量百分数,%)。3Cr外层产物膜发生了明显的Cr元素的富集,腐蚀产物膜判断主要为Cr (OH)3、FeCO3和Cr2O3等[4]。Cr(OH)3为非晶态物质结构,具有一定的阴离子选择特性,可以有效地抑制Cl-穿过腐蚀产物膜到达金属基体表面,降低金属与腐蚀产物膜界面处的Cl-浓度,从而降低点蚀发生和长大,结果是随着套管中Cr含量的增加不仅抑制了点蚀的发生并降低了均匀腐蚀程度。13Cr试验后在试样表面形成平整致密的保护膜,具有最好的保护效果。

3.3腐蚀产物膜厚度及截面特征分析

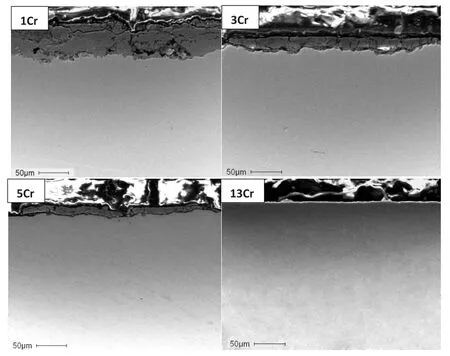

图3 四种材质石油套管腐蚀试验后截面形貌

图4 3Cr石油套管腐蚀试验后截面EDS线扫描

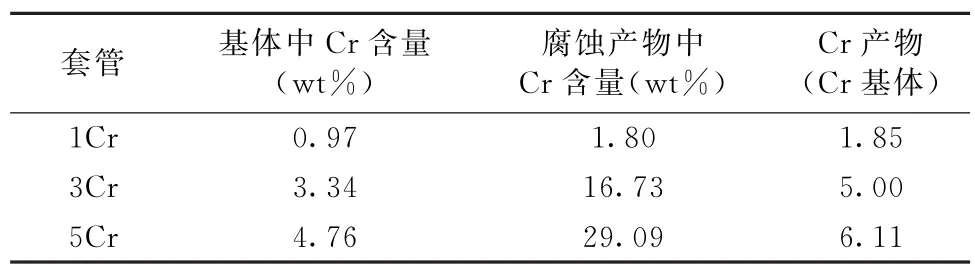

从图3中可以看出,1Cr腐蚀产物膜厚度约50μm,3Cr和5Cr腐蚀产物膜厚度约20μm,13Cr腐蚀产物膜非常薄,几乎看不到。结合腐蚀产物表面形貌分析,随着Cr含量的增加,腐蚀产物膜的厚度逐渐变薄,致密性和完整性逐渐增加,且如图4 EDS线扫描所示,3Cr腐蚀产物膜中出现明显Cr元素富集。为研究不同Cr含量材质腐蚀产物膜的Cr元素富集程度,针对四种不同材质,分别用EDS定量测量了基体和腐蚀产物膜中Cr元素的含量,结果见表4。1Cr腐蚀产物膜中Cr含量为基体中的1.85倍,3Cr腐蚀产物膜中Cr含量达到基体的5倍,而5Cr腐蚀产物膜中Cr含量达到基体6倍多。可以看出,随着基体中Cr含量的增加,腐蚀产物膜中Cr元素发生明显的富集,且富集程度逐渐增加,显著提高了其抗CO2和Cl-腐蚀性能[5-7]。

表4 Cr元素在腐蚀产物中的含量

4 结论

(1)通过模拟工况的高压釜试验评价, 1Cr、3Cr、5Cr和13Cr均匀腐蚀速率随Cr含量增加逐渐降低。

(2)随着Cr含量的增加,腐蚀产物膜中Cr元素明显出现富集,且富集程度逐渐增加,提高了抗腐蚀性能。

(3)针对盐穴储气库的腐蚀条件,以及该储气库对钢管材质强度要求,13Cr材质是最经济安全的选择。

[1] 罗东晓,等.天然气资源与输气网络规划现状[J].煤气与热力,2008,28(10):B37.

[2] 李后荣,等.盐岩地下储气库稳定性分析[J].贵州大学学报:自然科学版,2011,28 (1):122.

[3] 宋维锡.金属学[M].北京:冶金工业出版社, 2004:423.

[4] 张忠铧,等.3Cr抗CO2和H2S腐蚀系列套管的开发[J].宝钢技术,2006,24(3):5.

[5] 王献昉,等.经济型低Cr抗CO2腐蚀合金石油管材钢开发现状[J].腐蚀科学与防护技术,2006.18(6):436.

[6] H Takabe,M Ueda.The Formation Behavior of Corrosion Protective Films of Low Cr Bearing Steel in CO2Environment[J].Corrosion/2001, Paper No.66,Houston:NACE,2001.

[7] A Ikeda,M Ueda,“CO2Behavior of Cr-Containing Steels”in“Prediction of CO2corrosion of Carbon steel”,European Federation of Corrosion Publications number 13,a Working Party Report on Predicting CO2Corrosion in the Oil and Gas Industry[R]. London:Institute of Materials,1994.50.

Materials Selection Study of Cr-containing Oil Casing under Simulated Salt Cavern Gas Storage Environment Corrosion

YAO Yong1,ZHANG Jian-hui2,LV Chuan-tao1, DOU Zhi-chao1,YANG Yong-chang1,SUN Yu1

(1.R&D Center,Tianjin Pipe(Group)Corporation,Tianjin,300301,China;

2.Pipe Finishing Plant,Tianjin Pipe(Group)Corporation,Tianjin,300301,China)

In order to selectthe suitable oil casing materials to be used under geological conditions of a salt cavern gas storage,4 kinds of oil casing with different Cr content were evaluated.The corrosion performances were tested by simulation in high temperature and high pressure autoclave.And then the corrosion products and corrosion mechanism were studied.Results showed that with the increase of Cr content,i)the thickness of the corrosion products film reduced,ii) the Cr element significantly enriched in the corrosion products film,iii)the general corrosion rate decreased gradually,and iv)the pitting corrosion resistance improved.In addition,it was found at the end of the corrosion tests that the surface of 13Cr oil casing generated a very small amount of corrosion products,however after cleaning,the surface was back to be bright again.With the general corrosion rate 0.1011mm/y,which was much better than other materials,the 13Cr oil casing could meet the material requirements of the gas storage.

salt cavern gas storage;cr-containing oil casing;corrosion

1001-5108(2016)02-0040-05

TE988

A

姚勇,硕士,工程师,主要从事抗腐蚀石油管材的开发。