铁道车辆轴箱弹簧断裂故障对动力学性能的影响*

2016-12-06张卫华梅桂明

刘 丽 张卫华 梅桂明 吴 娜

(西南交通大学牵引动力国家重点实验室,610031,成都∥第一作者,博士研究生)

铁道车辆轴箱弹簧断裂故障对动力学性能的影响*

刘 丽 张卫华 梅桂明 吴 娜

(西南交通大学牵引动力国家重点实验室,610031,成都∥第一作者,博士研究生)

车辆运行过程中,当轴箱弹簧突发断裂故障,会造成动力学状态和性能突变,一系悬挂刚度突然减小,暂时失去承载能力,会威胁车辆行车安全。结合整车的动力学仿真,建立了轴箱弹簧断裂过程的力学模型,对整个断裂过程进行仿真,模拟了轴箱弹簧突然断裂工况下车辆动力学性能变化,分析了轴箱弹簧断裂条件下车辆直线行车安全性以及曲线通过安全性。计算分析结果表明:轴箱弹簧突然断裂导致一系悬挂刚度剧变,引起轮轨垂向力先减小后增大,轮重减载率、脱轨系数等参数增大直至超限,但对轮轨横向力影响不大。

铁道车辆; 轴箱弹簧; 弹簧断裂故障; 动力学仿真; 粘滑模型; 运行安全性

Author′s address State Key Labratory of Traction Power,Southest Jiaotong Universig,610031,Chengdu,China

轴箱弹簧作为车辆一系悬挂的重要部件,是连接轴箱与构架的缓冲装置。它不仅要支撑车体质量,同时起到隔离和衰减轮轨不平顺振动的作用,对高速车辆的舒适性和安全性也起着至关重要的作用。因此,轴箱弹簧在运用过程中失效会对行车安全带来极大风险[1-3]。

国内外学者对轴箱弹簧的失效进行了大量的研究[4-8],但都是针对弹簧断裂原因着手研究,目前对轴箱弹簧故障过程的研究还很少。本文从弹簧断裂过程中车辆系统动力学性能变化着手分析车辆运行的安全性。

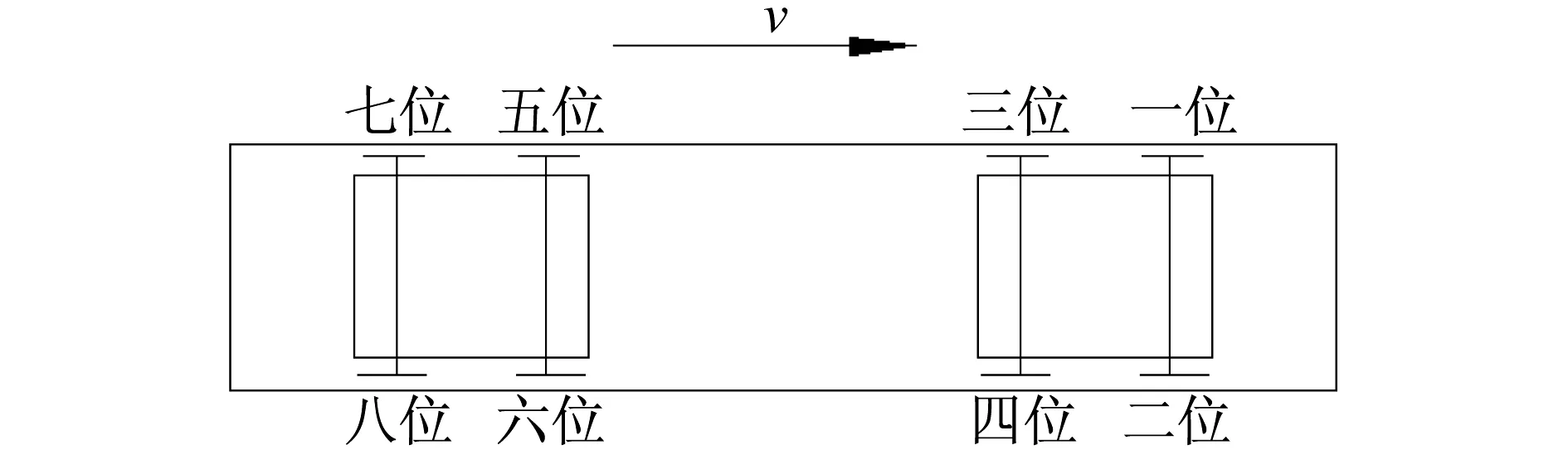

考虑失效轴箱弹簧在车辆系统工作位置不同,对车辆系统安全性能的影响不同,分析了8种不同位置轴箱弹簧断裂模型对车辆系统动力学性能的影响,重点分析轴箱弹簧失效对车辆安全性能的影响。参见图1。

图1 8种不同位置的车辆轴箱弹簧示意图

1 轴箱弹簧断裂过程的动力学模型

1.1 轴箱弹簧断裂情况

某型动车组运行几年来累计发生多起轴箱弹簧断裂故障,断裂部位均发生在与端圈相邻的工作圈,且多位于距离两端圈1~1.5圈以内,如图2所示。

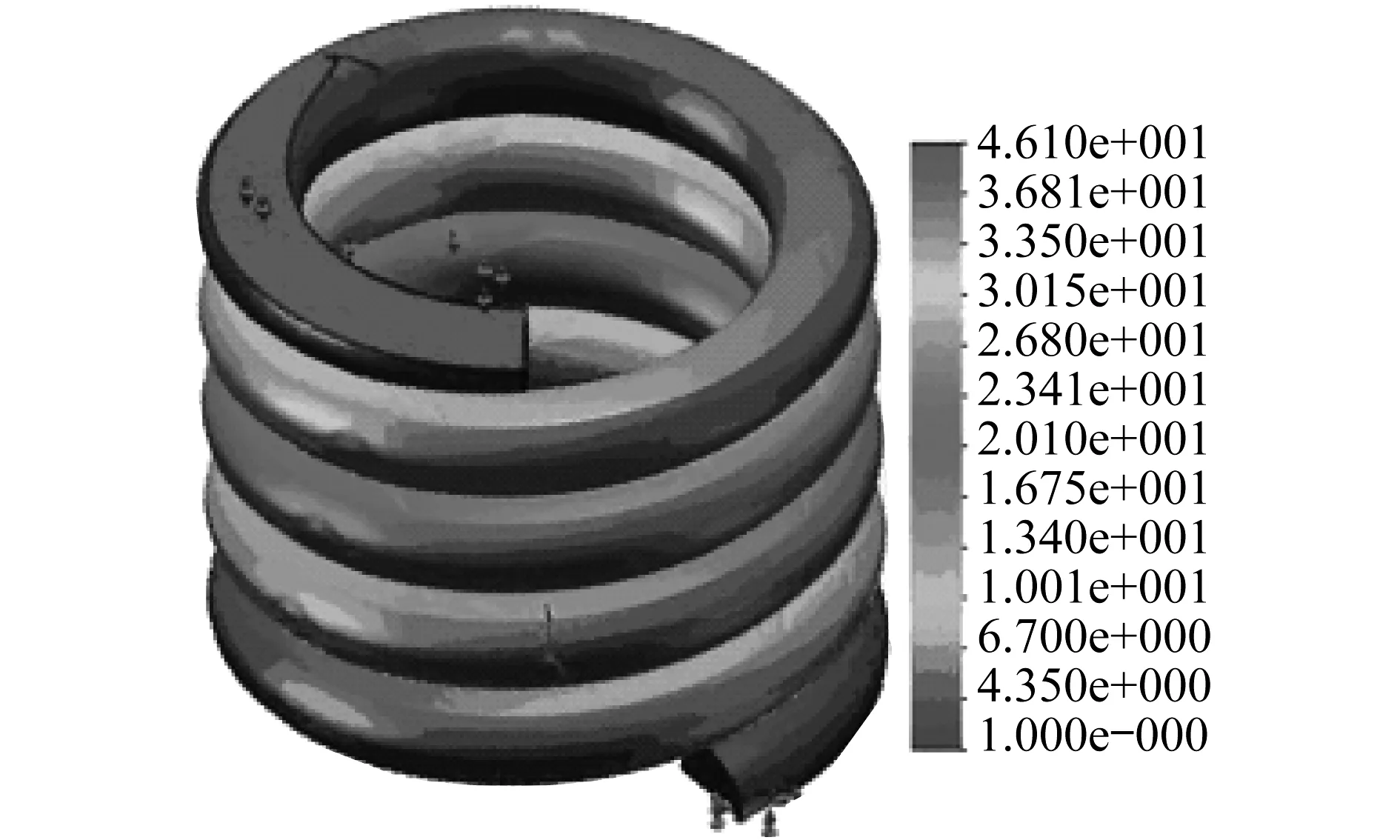

建立轴箱弹簧有限元模型,固定弹簧下端,在上端施加轴向载荷作用下,对有限元分析进行计算分析。由图3可以看出:与端圈相邻的有效圈均为高应力接触区,加之弹簧在轴向载荷作用下的线接触区(图4所示磨损区域);在弹簧尾端与相邻圈为点接触区(图4所示Q点)。在交变载荷作用下点接触区出现高交变应力点。该点位置与弹簧发生断裂失效的位置非常接近[4]。因此,高应力区损伤逐渐累积,最终在该交变应力点形成疲劳断裂失效。

图2 轴箱弹簧断裂位置

图3 弹簧有限元应力分析

图4 弹簧端圈与工作圈

1.2 轴箱弹簧断裂过程分析

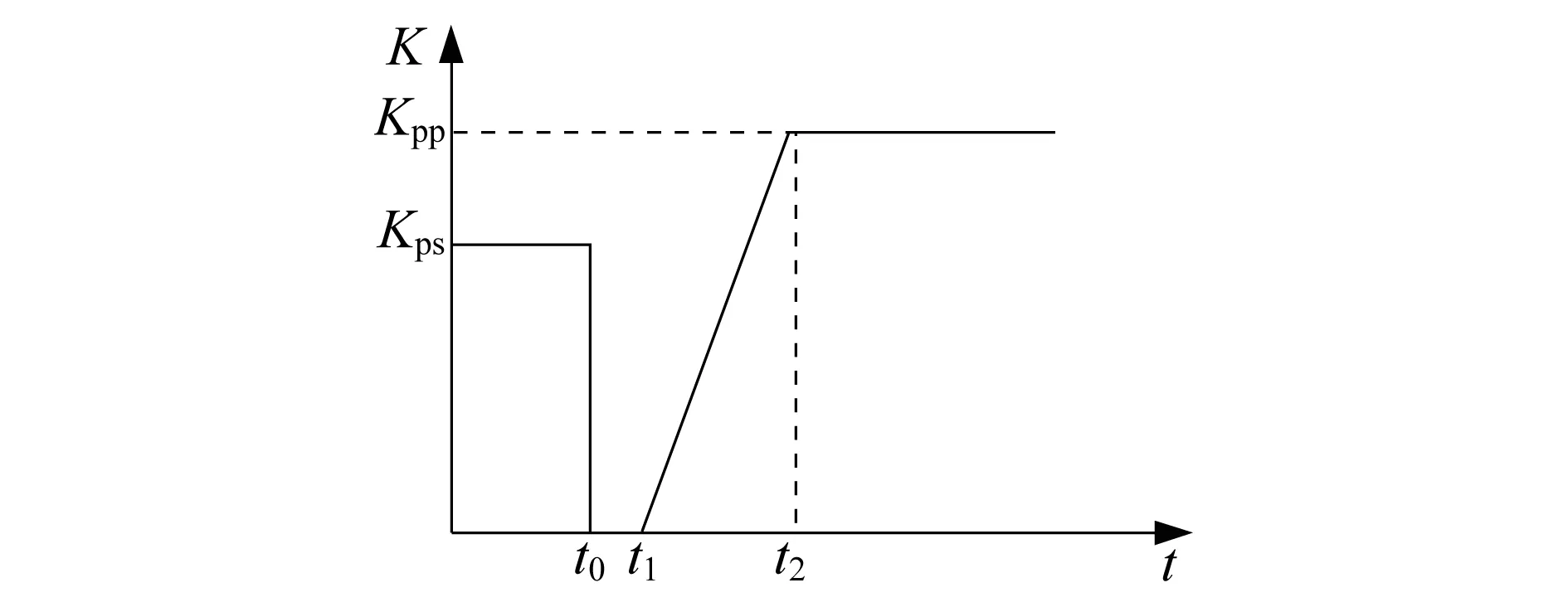

假定轴箱弹簧在车辆行驶中发生意外断裂,轴箱弹簧断裂成两段,两段弹簧都没有脱落,失效后弹簧串联在一起继续起到支撑作用,整个过程时间很短。当列车运行到时刻t0,轴箱弹簧发生意外断裂,一系支撑作用突然消失。由于突然失去垂向压力,端弹簧迅速由压缩高度恢复到自由高度,同时在车体和构架的重力作用下,上段弹簧随车体向下运动,在时刻t1,与下段弹簧接触,轴箱受到来自构架和车体的垂向冲击,垂向冲击结束在时刻t2,两段在一起支撑车体重量,轴箱弹簧有效承载圈减小一圈,相应串联弹簧刚度增大。图5所示为轴箱弹簧刚度K变化示意图。

图5 刚度变化规律

上下两段弹簧接触后,可能产生3种行为:垂向脱离、纵向和横向相对滑动。在上下两段弹簧不发生错动时,一系悬挂相当于由一刚度较大,工作高度减小的串联弹簧提供悬挂刚度;当上下两段发生错动时,一系悬挂由上下两段串联弹簧与簧条之间的摩擦共同起定位作用。在进行轴箱弹簧断裂工况仿真时,采用粘滑接触-弹簧模型来模拟轴箱弹簧失效,建立高速车辆轴箱弹簧断裂过程的力学模型。由于弹簧工作时相邻簧圈之间距离(0.02 m)远小于车辆定距18 m,因此不考虑轴箱弹簧断裂造成车体姿态变化。

1.3 刚度衰变模型

弹簧刚度对车辆运行性能有极大影响[9-10],弹簧断裂势必导致弹簧刚度变化。断裂前弹簧垂向刚度为Kpsz,断裂后失效弹簧串联垂向刚度为Kppz。轴箱弹簧断裂瞬间一系悬挂刚度从Kpsz突变为0,然后从0呈直线增至Kppz。轴箱弹簧断裂过程中,一系悬挂垂向刚度变化如式(1)和图5所示,横向刚度和纵向刚度变化规律与垂向相同。

(1)

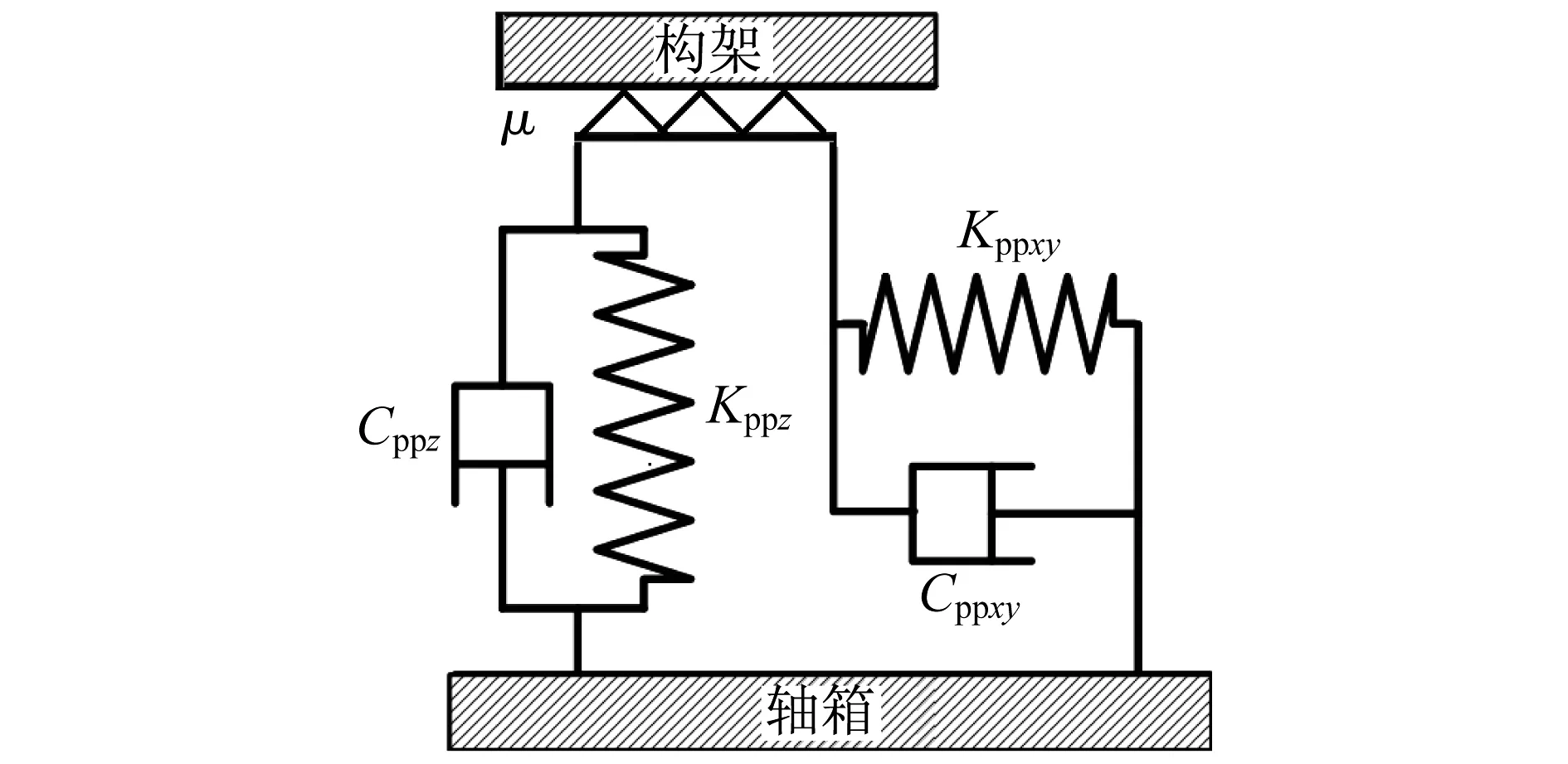

1.4 粘滑接触力元

当轴箱弹簧上下两段弹簧接触后,垂向可能产生脱离。上下两段弹簧之间摩擦系数较低,在纵向和横向会产生相对滑动,具有“干摩擦”力学特点。设一系悬挂垂向为弹簧力元,则横向和纵向为摩擦与弹簧-阻尼串联的粘滑力元模型,如图6所示。图6中:Cpsz为串联弹簧垂向阻尼;Kppxy为串联弹簧横向刚度;Cppxy为串联弹簧横向阻尼;上下两段弹簧之间摩擦面的摩擦系数为μ,上下两段弹簧在粘着与滑动状态之间来回转换。在粘着摩擦状态下,表现为弹簧力元特性,而在滑动摩擦状态下,表现为干摩擦属性。

图6 粘滑接触模型

粘滑力元的数学模型为

式中:

Fxy——横向或纵向力;

Fn——垂向力;

vij——横向或纵向力元两端相对速度。

2 轴箱弹簧断裂过程仿真分析

2.1 轴箱弹簧断裂故障模型运动分析

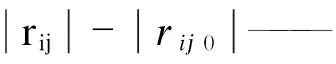

建立轴箱弹簧断裂过程故障工况仿真模型,即粘滑接触模型,来模拟轴箱弹簧断裂后的故障状态。结合车辆动力学仿真模型,对轴箱弹簧断裂过程进行车辆动力学安全性分析,分析断裂过程中各项动力学性能指标的变化。模型垂向为弹簧力元,横向为摩擦与弹簧力元串联,有3种状态:粘着、滑动和脱离状态,其数学模型如式(2)所示。断裂过程仿真参数如表1所示。

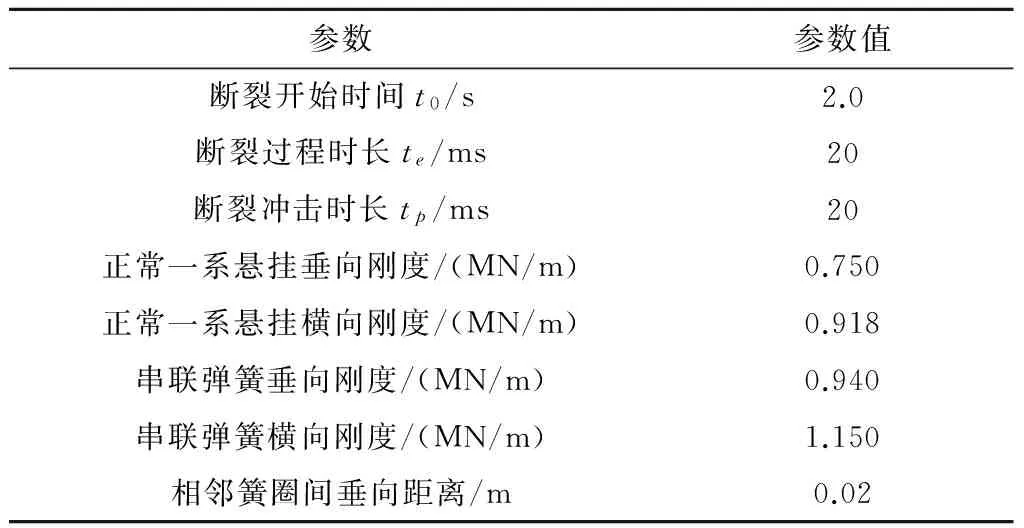

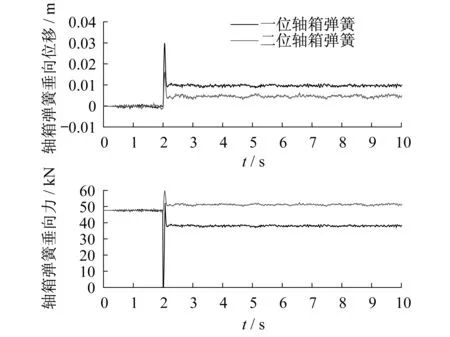

车辆系统一位轴箱弹簧失效的计算结果如图7、图8所示。在轴箱弹簧断裂瞬间由于垂向刚度陡降,故障弹簧垂向力迅速减小,车体下沉,经过一段时间振动达到平衡。一位轴箱弹簧稳定在起始位置下面1 cm附近。二位轴箱弹簧在故障初期有一个较小幅的振荡,最后稳定在起始位置下面0.5 cm附近。一位轴箱弹簧垂向力经过先减小到0,由于构架的冲击作用又急剧增大,再很快衰减到39 kN,小于轴箱起始垂向力47.6 kN。二位轴箱垂向力先增大后减小到5 kN,大于轴箱起始垂向力。其他位置轴箱弹簧变化较小。轮轨垂向力变化规律与轴箱弹簧垂向力类似,弹簧断裂瞬间,轮轨垂向力有一个高达90 kN冲击力,轮轨横向力受到影响相对较小,但是在弹簧断裂瞬间,失效轴箱另一侧的横向力明显增大,稳态时回复到断裂前水平。

表1 断裂过程仿真参数值

图7 一系垂向位移及垂向力

2.2 轴箱弹簧断裂故障模型直线行车安全性分析

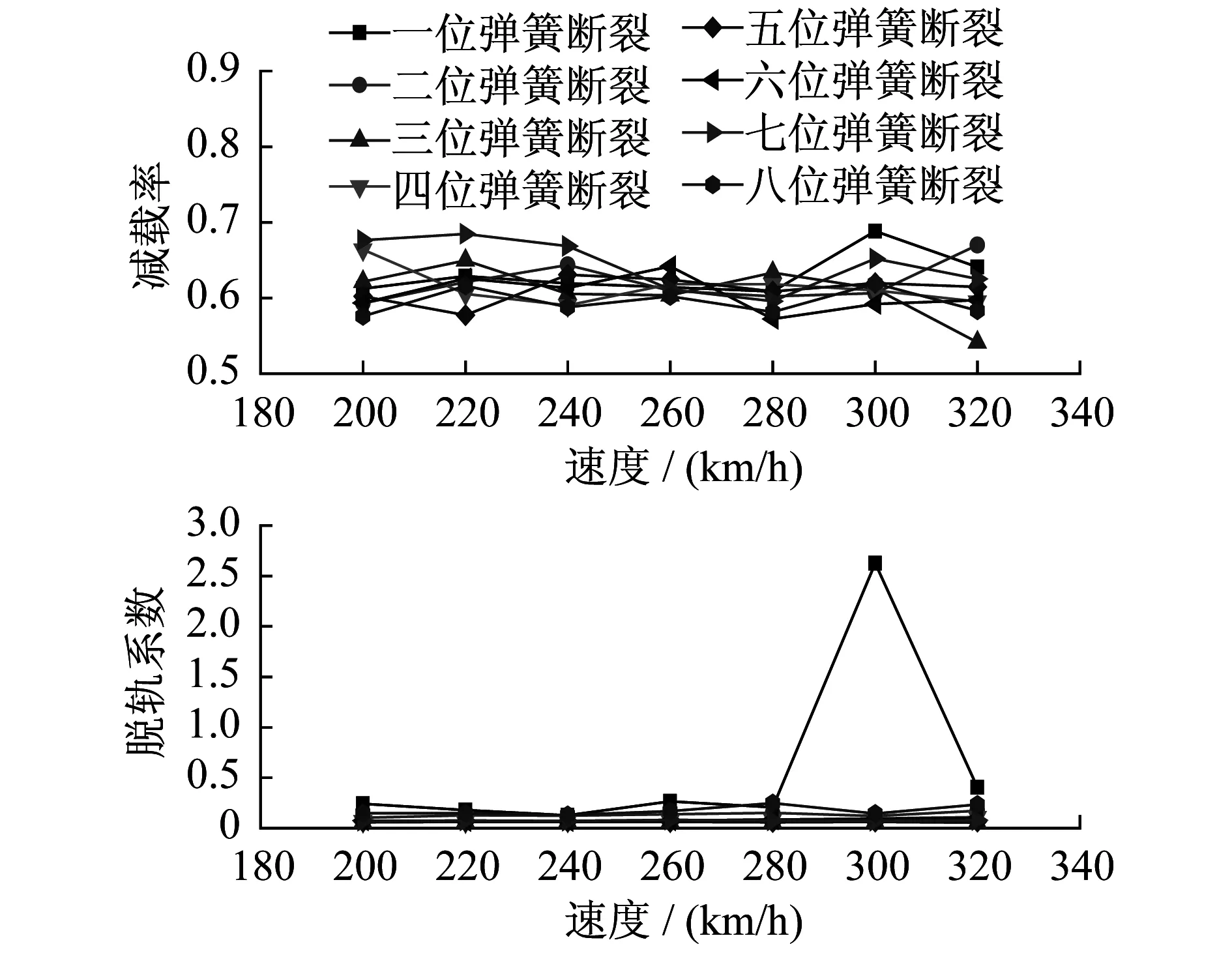

本文模拟了车辆系统轴箱弹簧动态失效过程,分析了动态失效工况下车辆直线安全性。图9是8种不同位置轴箱弹簧断裂的轮重减载率及脱轨系数,从轮重减载率可以看出,轮对在轴箱弹簧断裂瞬间出现较大的减载现象,轮重减载率都较大,最大轮重减载率接近限定值0.8,说明在断裂瞬间车辆安全裕量很小,需要采取相应的防范措施。速度较低时,脱轨系数在限定范围之内,但速度达到300km/h时,一位轴箱弹簧断裂的脱轨系数严重超标,因此,在出现轴箱弹簧断裂的情况下,应保持较低速的运行速度,一位轴箱弹簧断裂的情况尤其危险。

图8 轮轨横向力及轮轨垂向力

图9 失效轴箱弹簧位置与安全性

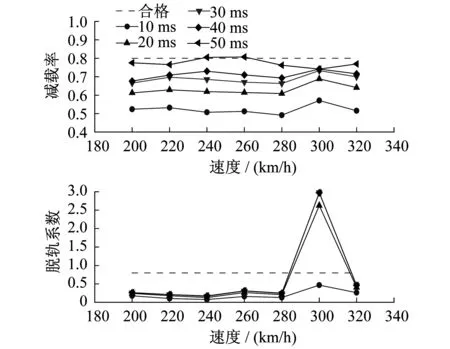

从弹簧断裂时刻t0到上下两段弹簧接触时刻t1的时长为te,图10显示了不同te对应的车辆系统直线安全性。从轮重减载率可以看出,随着te的增大减载率指标也越大,当te为50 ms时轮重减载率非常接近限定值0.8,说明te越大车辆安全裕量越小,需要采取相应的防范措施。te的大小与断裂前后弹簧高度差相关,因此,弹簧失效前后高度差越小,轮重减载率越小,反之越高。脱轨系数与te的关系和轮重减载率类似,速度低于280 km/h时,脱轨系数均在限定范围之内,但速度达到300 km/h时,脱轨系数严重超标。

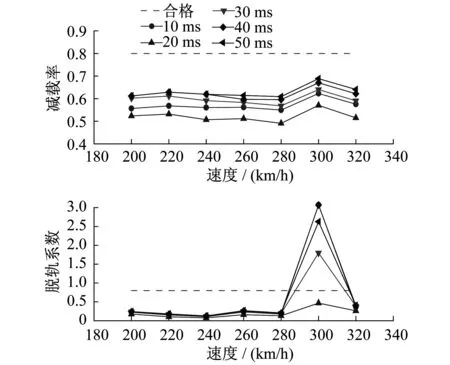

从上下两段弹簧接触时刻t1到簧上质量完全作用于弹簧时刻t2的冲击作用时长为tp。图11分析了不同tp对应的车辆系统直线行车安全性。tp对安全性的影响与te相似,在te一定的情况下,tp对轮重减载率的影响有限,车辆安全裕量较大。

图10 断裂时长te与安全性

图11 冲击时长tp与安全性

综上所述,车辆超过280 km/h运行,脱轨系数超限,因此,车辆直线运行时,当出现轴箱断裂失效时,应以较低的速度运行。

2.3 轴箱弹簧断裂故障模型曲线通过安全性分析

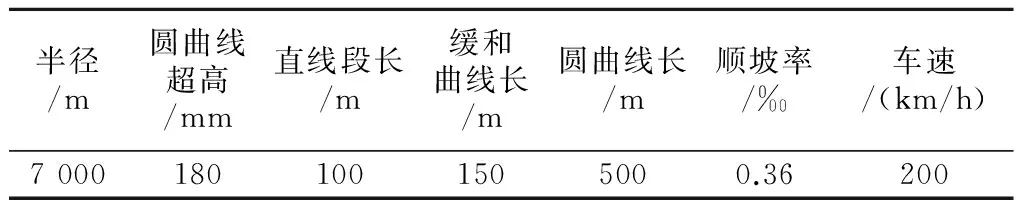

弹簧断裂故障出现在曲线通过过程中是比较危险的工况。本文对不同工况下,车辆系统行车安全进行分析,找出最危险的断裂工况。采用一位轴箱弹簧(轨道内侧弹簧)失效工况计算车辆系统曲线通过安全性。线路工况如表2所示。

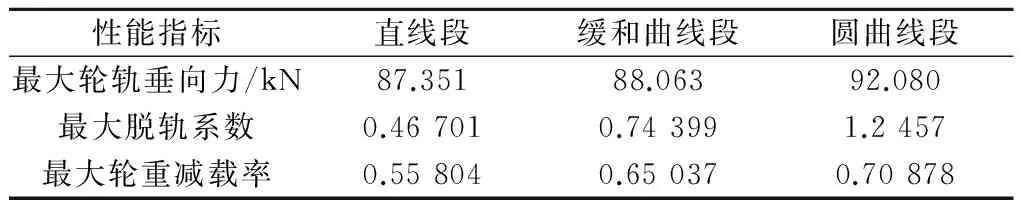

表3为直线段、前缓和曲线段和圆曲线段发生断裂工况的动力学性能指标。从表3可以看出,轴箱弹簧在直线段断裂时可以保证车辆正常运营;但断裂故障发生在曲线段时,车辆系统非常危险,特别是在圆曲线段,脱轨系数已经超限,需要采取降速运行等措施。

表2 曲线计算工况

表3 不同断裂工况的安全性指标

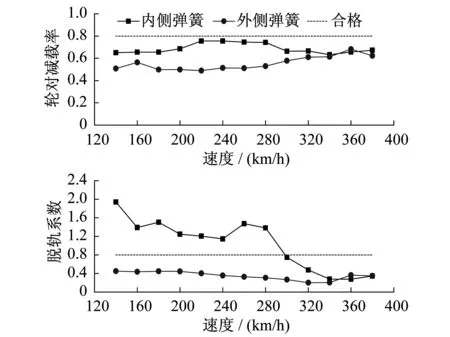

表3是轨道内侧弹簧失效得到的数据,结果证明,圆曲线上失效比直线段和缓和曲线段都更危险。为考察内外侧弹簧在圆曲线上失效的安全性,对内外侧弹簧两种工况进行比较计算,如图12所示。由图12可见,轴箱弹簧在圆曲线上发生意外断裂时,由轮重减载率曲线可以看出内侧弹簧断裂大于外侧,由脱轨系数曲线可以看出内侧弹簧断裂发生时,运行速度越低越危险,而发生在外侧弹簧则脱轨系数在合格线以内可以保证车辆正常运营。综上所述,在圆曲线上发生意外断裂时,内侧弹簧断裂的工况非常危险,在运行速度较低时无法保证正常运营,反而速度提高到300 km/h以上时能保证正常运营;外侧相对安全,无论速度高低均可保证正常运营。

图12 内外侧轴箱弹簧断裂安全性

3 结论

车辆系统运行过程中,意外发生轴箱弹簧断裂的故障,会给行车安全带来意想不到的后果。为评估车辆在轴箱弹簧断裂过程中的安全性能,建立了轴箱弹簧断裂失效模型,对车辆系统在轴箱弹簧断裂过程中的动力学变化进行评价。研究表明:在轴

箱弹簧断裂瞬间,轴箱受到来自构架和车体的垂向冲击,单轮垂向冲击力达到90 kN,动力学性能发生突变,安全性指标恶化。

在直线上发生断裂故障时,一位轴箱弹簧发生断裂的工况最危险,表现在速度达到300 km/h时,脱轨系数超限,已不能安全行驶。考察弹簧失效前后高度差大小对车辆安全性带来的影响,采用断裂开始到两断裂弹簧接触的时长te对车辆安全性的影响进行研究。当te小于10 ms时,车辆系统轮重减载率及脱轨系数均在限定范围内,te为20~50 ms时但速度低于280 km/h时,车辆系统安全性指标均合格,但速度为300 km/h时,脱轨系数严重超标,不能安全行驶。由于弹簧断裂,轴箱受到来自构架和车体的垂向冲击,冲击作用时长为tp,tp越大安全性指标越大。与te的影响规律相似。在直线上发生轴箱弹簧断裂故障时,速度较低均能保证车辆正常运营,断裂前后高度差越小,安全裕量越大。

在车辆曲线通过时,出现轴箱弹簧断裂故障,较直线上要更危险,尤其是失效工况发生在圆曲线上时更需特别注意。断裂发生在圆曲线上,内侧弹簧断裂的工况非常危险,在运行速度较低时无法保证车辆正常运营,反而速度提高到300 km/h以上时能保证车辆正常运营;外侧弹簧断裂的工况相对安全,无论速度高低均可保证车辆正常运营。

[1] 董晓红.转向架钢制螺旋弹簧疲劳寿命影响因素分析[J].铁道车辆,2008,46(11):1.

[2] 于志伟,季士军,史雅琴,等.压缩螺旋弹簧的断裂分析[J].大连海事大学学报,1999,25(2):108.

[3] 王随.机车一系圆簧断裂原因分析[J].电力机车与城轨车辆,2009,32(5):45.

[4] 陆激燕.关于209P型客车转向架轴箱弹簧断裂的分析及建议[J].铁道车辆,2011,49(7):37.

[5] 李广君.动车组轴箱弹簧接触疲劳研究[D]. 北京:北京交通大学,2014.

[6] 陶曦东,卢俊平,元蕾,等.地铁车辆一系弹簧断裂分析[J].机车车辆工艺,2013(1):33.

[7] 廖志伟,伍玉刚.SS3B型固定重联机车一系弹簧断裂的原因分析及处理[J].电力机车与城轨车辆,2006,29 (2):77.

[8] 李刚.SDDS型机车轴箱弹簧断裂分析及改进[J].铁道机车车辆,2010,30 (4):33.

[9] 樊云霞,刘春燕,王青权.轴箱弹簧刚度对车辆运行性能影响研究[J].城市轨道交通研究,2014,17 (11):75.

[10] 李建明.基于车辆动态曲线通过的性质主要悬挂参数优化[J].城市轨道交通研究,2014,17 (11):86.

Influence of Spring Broken Fault in Railway Vehicle Axle Box on Dynamics Performance

LIU Li, ZHANG Weihua, MEI Guiming, WU Na

During vehicle's running, when the axle box spring suddenly broken, the fault will cause dynamics performance mutation and threaten the driving safety. As a result, the suspension stiffness will suddenly decrease and temporarily lose bearing capacity. Combined with vehicle dynamics simulation, a mechanics model of axle box spring broken process is established to simulate the whole process of the dynamic performance changes. The vehicle safety when driving on straight and curving lines is calculation and analyzed, the results show that the spring broken fault will cause great changes of the primary suspension stiffness,then the wheel/rail vertical force decreases first and then increases, finally the wheel load reduction rate and parameter derailment coefficient increase continuously until exceed their limit,but little impact on the wheel/rail lateral force is observed.

railaway vehicle; axle box spring; spring broken fault; dynamic simulation; stick-slip model; driving security

*国家自然科学基金委员会-铁道部高速铁路基金研究联合基金项目(U1234208)

U 270.1+1

10.16037/j.1007-869x.2016.08.006

2015-01-15)