一种新型贯穿孔的开发及应用

2016-12-06戴钊杨麟

戴 钊 杨 麟

(广船国际技术中心)

一种新型贯穿孔的开发及应用

戴钊杨麟

(广船国际技术中心)

本文以满足VLOC产品T型材贯穿孔最低疲劳年限为前提条件,通过新型T型材贯穿孔的开发,达到满足规范要求、控制船厂成本和施工有利的要求。

苹果孔VLOC T型材贯穿孔优化

0 前言

为保证船体结构强度要求,船体纵向骨材保持连续,需贯穿横向结构。250000 DWT大型矿砂船VLOC产品船舷侧强框处的T型材贯穿孔的疲劳年限不满足规范要求的最低疲劳年限25年。为了需要提高疲劳寿命满足规范要求,可以采用3种方案:⑴增加横向肋板的板厚;⑵增加水密补板;⑶优化贯穿孔。

第一种方法需要将横向肋板的板厚由13mm增加到21mm。这种修改方案最直接的后果带来了大量的设计修改,增加了钢材成本,严重影响空船重量。据统计,增加横向肘板板厚单船空船重量增加约800 t,同时还会滞后设计和订货周期。由此可见采用第一种方案无论设计还是生产都将受到不良影响。

第二种方案是采用水密补板。将补板由非水密改为水密单个补板增重约13.5kg,全船约有1600块补板需要修改,空船重量增长约21.6t,是第一种方案增量的2.7%。在工艺方面,单个水密补板的焊接及打磨长度较非水密增加约1.750m,全船焊缝及打磨工作因此项修改增加约2800m。第二种方案显然比第一种有优势,仍会增加材料成本及施工工作量。

第三种方案为优化贯穿孔形式。它是通过多次绘制、反复计算校核,最终敲定满足规范疲劳年限的新型贯穿孔,简称苹果孔。这种方案的最大优势在于:①设计修改量小,对设计进度影响不大;②不必修改钢材订货清单,也不会造成空船重量增加,利用控制生产成本;③对施工影响比较小,仅改变贯穿孔的形式,既不增加现场工作量,也不增加施工难度。

因此采用第三种解决方案。

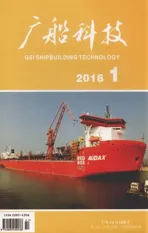

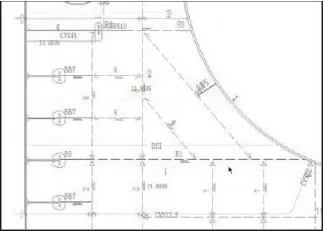

图1 传统贯穿孔形式及疲劳年限分析

250 000 DWT VLOC产品船传统贯穿孔形式及疲劳年限分析:

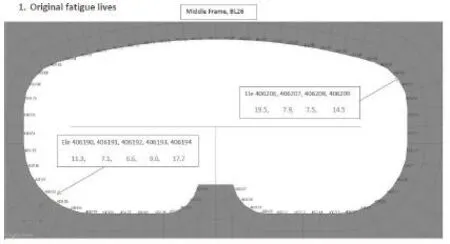

图2 苹果孔及疲劳年限分析

1 计算分析

从图1中可以看出,单元格406206~406209、406190~406194处的疲劳年限均低于25年,不满足规范要求。

250000DWT VLOC产品船新型贯穿孔(简称苹果孔)形式及疲劳年限分析:

图2对应图1不满足疲劳年限的位置进行优化,经测试,疲劳年限满足规范要求的最低年限。单元格450767处的年限计算为21年,经过材料系数修正,该处的疲劳年限达到28年,也满足规范要求。

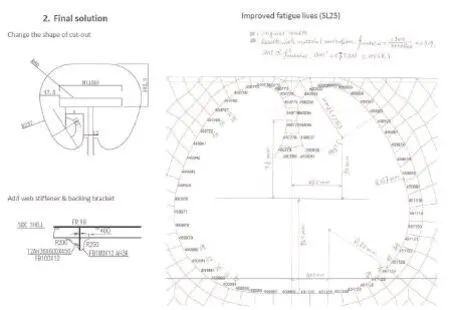

2 绘制苹果孔

几何形状分析:

苹果孔的开孔形状和T型材面板的宽度成正比,在这里以宽度为100mm的面板为例进行分析。如图3所示黄色和粉色两段为圆弧,绿色为椭圆弧。由于几何宏语言只能绘制圆弧和线段,因此椭圆弧需要用圆弧来模拟绘制。经过测试发现:用4段圆弧模拟的绿色段椭圆弧误差可控制在0.01 mm以内,可以满足设计及生产需求。

图3 苹果孔几何形状参数

苹果孔采用几何宏语言编外轮廓,再通过编译软件将源文件转换为AM系统可读取的.glb文件,导入AM。

3 实船建模应用

根据船体结构受力特点,舷侧纵骨受到海水动压力的交变应力,易产生疲劳。采用新型贯穿孔可以有效减少周围的应力,从而提高纵骨的疲劳年限。

图4 模型中的苹果孔

4 现场测试

苹果孔对精度要求比较高,它的轮廓由多段圆弧连接而成。取值上,两圆弧的相交点为圆弧切点最优。如果两段圆弧未能相交,会导致切割机抖动,切除的线型不够光顺;若是两段圆弧呈交叉状,切割机在相交点的停留时间过长,材料受损,产生凹点状的瑕疵。

图5 有瑕疵的线型

图6 凹点状的瑕疵

经过优化算法、提高计算精度,多次现场切割,完善切割机参数,苹果孔轮廓基本光顺,圆弧相接处过渡光滑,包角边留跟可以满足现场工艺需求。

图7 苹果孔切割效果

图8 包角效果

5 结束语

通过对250000DWT大型矿砂船VLOC舷侧强框处T型材贯穿孔的创新开发,解决了原来疲劳强度无法满足规范要求的问题并得到船级社的认可,避免了新增材料的重新订货及大量现场修改,节约了至少一个月的材料周期和半个月的现场修改周期,对于时间紧周期短的受制船产品来说,尤为关键。目前新型贯穿孔已经在250000DWT大型矿砂船VLOC产品船上应用,该新颖贯穿孔能满足25年的疲劳要求,单船可节省钢板约800t,确保了船厂生产各项节点的顺利实现。

[1]钢质海船入级规范2012第7分册第10篇散货船结构(CSR)

[2]03-AM船体贯穿孔及补板图册(内部资料)

10.3969/j.issn.2095-4506.2016.01.002

戴钊(1985--),女,工程师,船舶设计。

杨麟(1982--),男,助理工程师,船舶设计。

(2015-7-15)