轴流泵叶轮叶顶区空化特性试验分析

2016-12-06张德胜施卫东

张德胜, 石 磊, 陈 健, 潘 强, 施卫东

(江苏大学 流体机械工程技术研究中心,江苏 镇江 212013)

轴流泵叶轮叶顶区空化特性试验分析

张德胜, 石 磊, 陈 健, 潘 强, 施卫东

(江苏大学 流体机械工程技术研究中心,江苏 镇江 212013)

为了研究叶顶区空化特性,以某一模型轴流泵为研究对象,利用高速摄影试验,探讨不同叶片数下泵的水力性能和空化性能、不同流量下的叶顶泄漏涡轨迹、不同空化数下的叶顶空化形态以及叶顶区空化发展瞬态特性.试验结果表明,适当增加叶片数,泵的水力性能和空化性会更好;在小流量工况下,叶顶更易发生空化初生;随着流量的增大,叶顶泄漏涡轨迹与叶片吸力面的夹角逐渐减小,同时泄漏涡初生点逐渐向叶顶尾缘移动;在叶顶三角形云状空化尾缘产生云状空化涡,受到叶顶泄漏涡的卷吸,与叶顶泄漏涡涡带尾缘脱落的空化涡相互作用混合,沿着几乎垂直叶片的方向向相邻叶片的压力面移动,造成了流道的堵塞,降低了泵的水力性能.垂直云状空化涡堵塞流道,引起叶顶区流量减小,造成叶顶间隙空化减少以及与叶顶区相连的三角形云状空化的宽度减小.

轴流泵; 高速摄影; 叶顶泄漏涡空化; 垂直云状空化涡; 三角形云状空化

由于与泵的稳定运行和水力性能相关,轴流泵中叶顶泄漏涡及其空化现象一直以来备受关注[1].为了避免摩擦,叶轮叶顶区和叶轮室壁面存在一定的间隙,叶片叶顶与叶轮室的相对运动以及叶片叶顶区压力面与吸力面的压差造成了叶顶泄漏流的形成.叶顶泄漏流和反方向的来流在吸力面附近发生卷吸,形成叶顶泄漏涡.由于涡心固有的低压区,叶顶泄漏涡容易产生空化.在轴流式旋转机械中,叶顶泄漏涡形成机理、结构特性、发展演变规律以及空化现象已经得到了广泛的研究[2-4].试验测量和数值模拟分析是研究叶顶泄漏涡及其空化特性最普遍的2种方法.数值模拟,尤其是大涡模拟(large eddy simulation, LES)方法取得了一些研究成果[5-7].但是由于大量的网格要求、全三维模拟特性以及数据收敛性和长时间采样的需求,大涡模拟方法对于研究者具有很大的的挑战性.试验方法在这一方面有独特的优势.李忠等[8]通过试验捕捉到了空化发生的位置和空泡形态随空化程度变化的演变过程.张德胜等[9-10]基于高速摄影试验揭示了叶顶区空化形态类型和叶片尾缘处云状空泡脱落现象.Tabar等[11]研究了不同流量下轴流泵叶顶泄漏涡空化形态和空化初生.Wu等[12-13]利用粒子图像测速技术(particle image velocimetry, PIV)对喷水推进泵叶轮叶顶区域的流动结构、湍流脉动特性以及空化现象进行了测量.Matthieu等[14]基于立体粒子图像测速技术(stereo particle image velocimetry, SPIV)对三维水翼不同间隙、不同来流速度以及不同水翼攻角下的叶顶泄漏涡涡心强度、轴向流动、涡心位置以及涡心运动范围进行了研究.

上述研究结果表明,叶顶泄漏涡及其空化现象严重影响叶顶区流场结构,造成水力机械的运行不稳定.本文以某一模型轴流泵为研究对象,利用高速摄影试验,对轴流泵叶片叶顶区空化流进行分析,研究了不同叶片数下泵的空化性能和空化初生、不同流量下的叶顶泄漏涡轨迹,以及不同汽蚀余量下叶顶区空化形成与发展演变规律,旨在为轴流泵叶顶泄漏涡空化研究提供一定的试验基础.

1 模型泵几何参数

本文的研究对象为某一模型泵,基本参数如下:叶轮直径D2=200 mm,叶轮叶片数Z=3,导叶叶片数Zd=7, 转速n=1 450 r/min,额定流量qVBEP=365 m3/h,额定扬程H=3.02 m, 叶顶间隙htip=0.5 mm.叶轮结构如图1所示.为了使片光源清晰的射入叶轮流场,叶轮表面涂上黑色喷漆用以吸收激光,避免激光在叶轮上造成漫反射而影响拍摄质量.叶轮室采用全透明有机玻璃材质制造,形状外方内圆,且折射率与清水相近,如图2所示.

图1 叶轮模型图Fig.1 Diagram of impeller model

图2 测试段结构图Fig.2 Structure diagram of test section

2 试验装置和试验方法

2.1 外特性试验

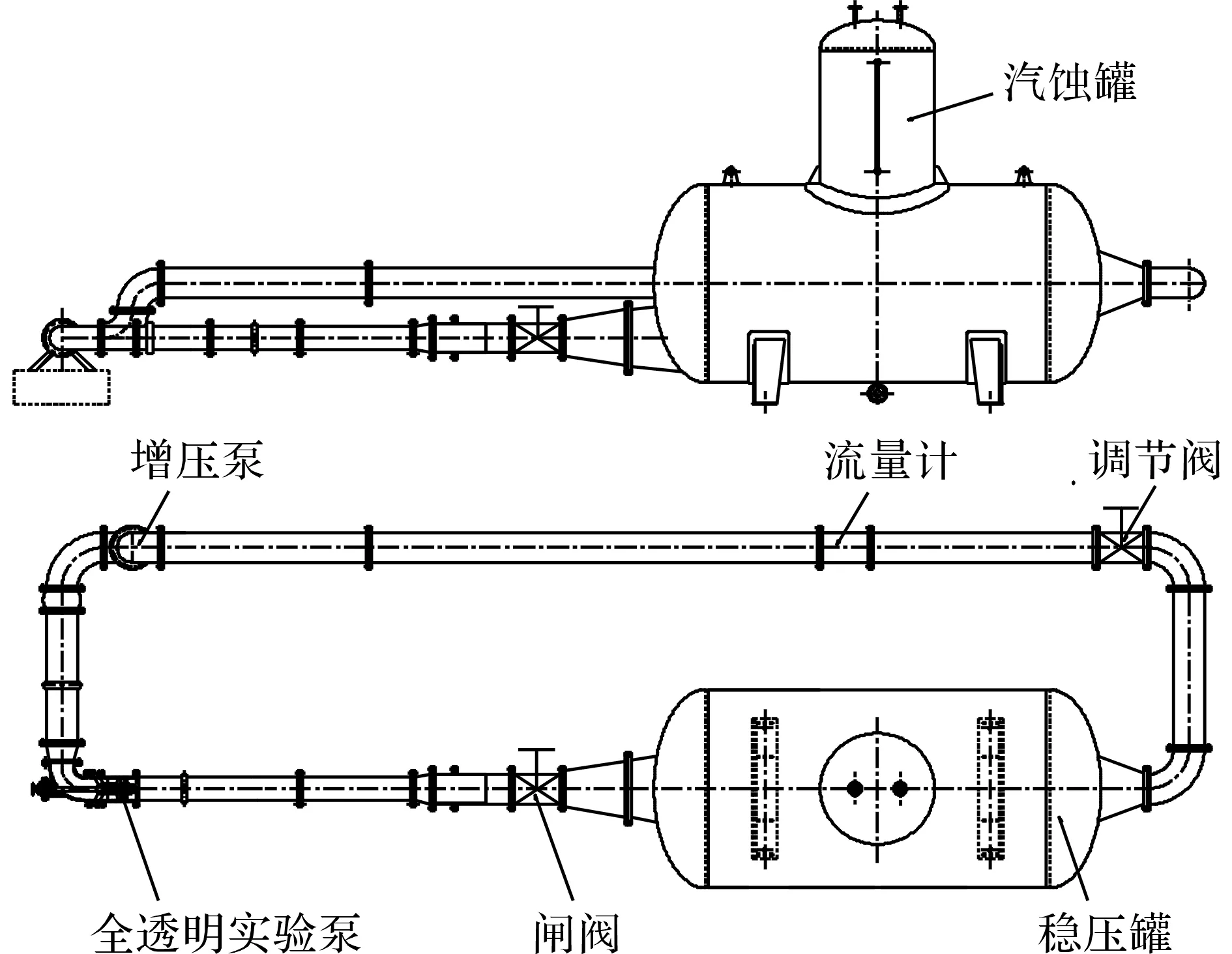

本次外特性试验和高速摄影试验是在同一套试验系统上完成的,试验台示意图如图3所示.整套试验系统包括稳压罐、进出口测压管、增压泵、涡轮流量计、转速转矩仪、调节阀和测试段等组件组成.

图3 试验台示意图Fig.3 Schematic diagram of test bench

试验前先将电动机空载,进行转矩调零.再将进出口阀门全开,将转速控制在1 450 r/min,稳定后开启增压泵,将流量调至大流量工况区域.随后通过降低增压泵转速来降低流量;直到增压泵的降速不能带来流量的降低后,缓慢关闭出口阀门,以此来降低泵内的流量.考虑到有机玻璃的可靠性,将工况点降至驼峰区域附近(泵振动最为严重),即停止试验,并全开出口阀门.以此步骤重复测量5次,取各值的算术平均值为试验得出的实际值以减小测量中的随机误差.

2.2 高速摄影试验

本次高速摄影试验设置的采样频率为5 000 Hz,曝光时间为107 μs.高速摄影试验装置图如图4所示.模型轴流泵的叶顶区空化流可视化试验采用主动空化的方法测量.通过不断降低泵进口压力,迫使叶顶泄漏涡产生空化.模型轴流泵变频启动,转速逐渐升高到1 450 r/min,系统先运行一段时间,以便排出水中的气泡.调节管路系统闸阀,调整流量到不同的工况点下.然后启动真空泵,抽取汽蚀罐内部空气形成真空度,使泵内部逐渐发生空化现象.当汽蚀罐内的压力稳定后,开始进行高速摄影试验,记录不同工况下的空化形态.

图4 高速摄影布置图Fig.4 High speed photography setup

3 试验结果分析

3.1 不同叶片数下外特性分析

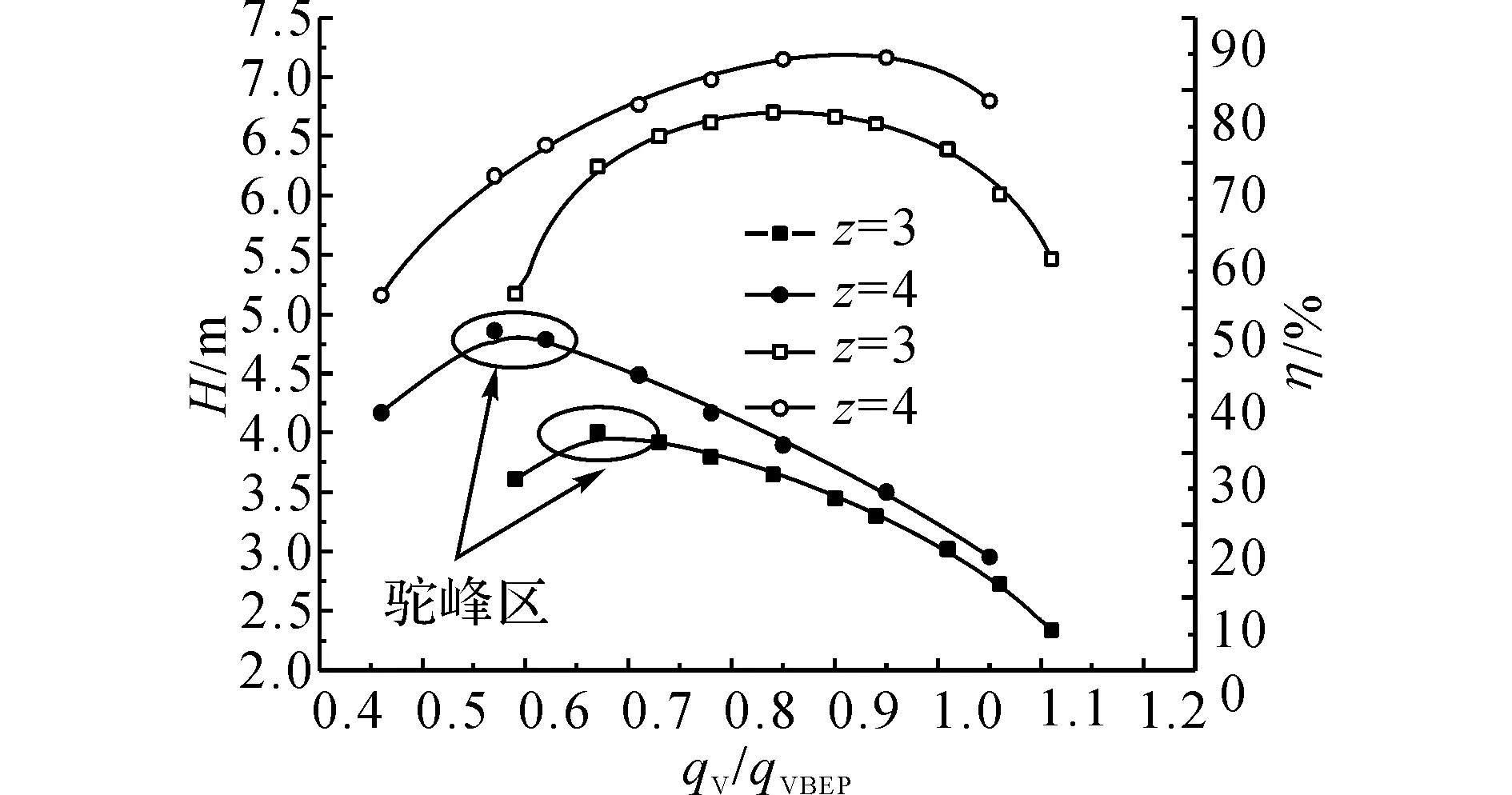

如图5所示为3叶片与4叶片模型泵的外特性曲线对比.横坐标qV/qVBEP为流量系数,qV为流量,η为模型泵的效率.从图5中可以看出,随着叶轮叶片数的减少,叶轮做功能力减小,导致扬程降低,效率下降,当流量增大时,随着叶片数的增加,由于流体与过流面积的摩擦增大,因此4叶片叶轮的扬程下降较快.从图中还可以看出,随着叶片数的增大,驼峰区逐渐向更小的流量方向移动,而效率最大点逐渐向额定流量点移动,这样将会增加泵的稳定运行范围,减少运行过程中产生的振动与噪声.

图5 模型泵水力性能Fig.5 Hydraulic performance of model pump

3.2 不同叶片数下空化性能分析

图6 不同叶片数下空化性能曲线Fig.6 Cavitation performance curves for different blade numbers

如图6所示为不同叶片数下的空化性能曲线对比.横坐标NPSH为汽蚀余量,定义临界汽蚀余量为相比于额定扬程,扬程降为3%的点.从图6中可以看出,扬程随着汽蚀余量的减小出现略微上升然后突然下降的过程,这是因为试验中空泡附着在叶片上,会光滑叶片表面,改变叶片的形状,使扬程略微上升,然后随着空化的发展,空泡会堵塞流道,造成泵性能的突然恶化.同时可以看出随着叶片数的减少,叶轮的临界汽蚀余量值增大,空化性能变差,空化初生较早,这是因为叶片压力面与吸力面的压差变大,会导致叶顶区空化变得严重.因此,建议适当增大叶片数,会提高泵的空化性能.

3.3 不同流量下空化性能分析

如图7所示为3叶片不同流量下空化特性曲线对比.从图7中可以看出,不同流量下的扬程随着汽蚀余量的减小会呈现先小幅度的上升,然后急剧减小.随着流量的减小,临界汽蚀余量值逐渐增大,所以在小流量下更加容易产生空化.

图7 不同流量下空化特性曲线Fig.7 Cavitation performance curves for different flow rates

3.4 不同流量下叶顶泄漏涡轨迹

图8 不同流量下空化形态及泄漏涡轨迹Fig.8 Cavitation patterns and leakage vortex trajectories under different flow rate conditions

空化是显示涡轨迹最简便的方法[15],如图8(a)所示.通过降低测试段的静压使的涡心汽化,从而使得泄漏涡轨迹可视化.在数值模拟中,利用旋涡强度准则可以捕捉到涡心区域的大概位置[16-17],但是由于涡心的不断振荡,所以很难准确捕捉涡心的位置.定义轴向系数γ=Zimp/R,其中Zimp为叶轮轴向距离,R为叶轮室半径.弦长系数λ=S·C-1,其中S不同弦长位置,C为叶顶翼型弦长.图8(b)~(e)是3叶片叶轮不同流量下的叶顶泄漏涡空化以及叶顶泄漏涡轨迹图,从图中可以看出,小流量工况下的叶顶空化要更为剧烈,在叶顶出口尾缘处有大量空泡脱落,如图中8(a)所示.因为在小流量工况下,叶片叶顶区压差要更大,导致泄漏流速度很快,更早的形成叶顶泄漏涡,从而导致空化初生更早,从图7中可以得出.根据叶顶泄漏涡轨迹以及图8(d)所示,不同流量下叶顶泄漏涡轨迹差异很大.随着流量的增大,叶顶泄漏涡与叶片吸力面的夹角α变小,这是因为随着流量的增大,主流的整合作用越强,导致叶顶泄漏涡更加接近叶片吸力面,这样对相邻叶片的影响将会减小,阻塞效应对于泵的水力性能影响减小.同时,随着流量的增大,叶顶泄漏涡的初生点向叶片叶顶出口处靠近,这是因为随着流量的增大,叶顶区前缘叶片压差将会减小甚至消失,导致叶顶泄漏涡初生点往后移动,流量越大,移动越明显.这些现象在数值模拟计算中得到了很好的论证[18-19].

3.5 不同汽蚀余量下叶顶空化形态分析

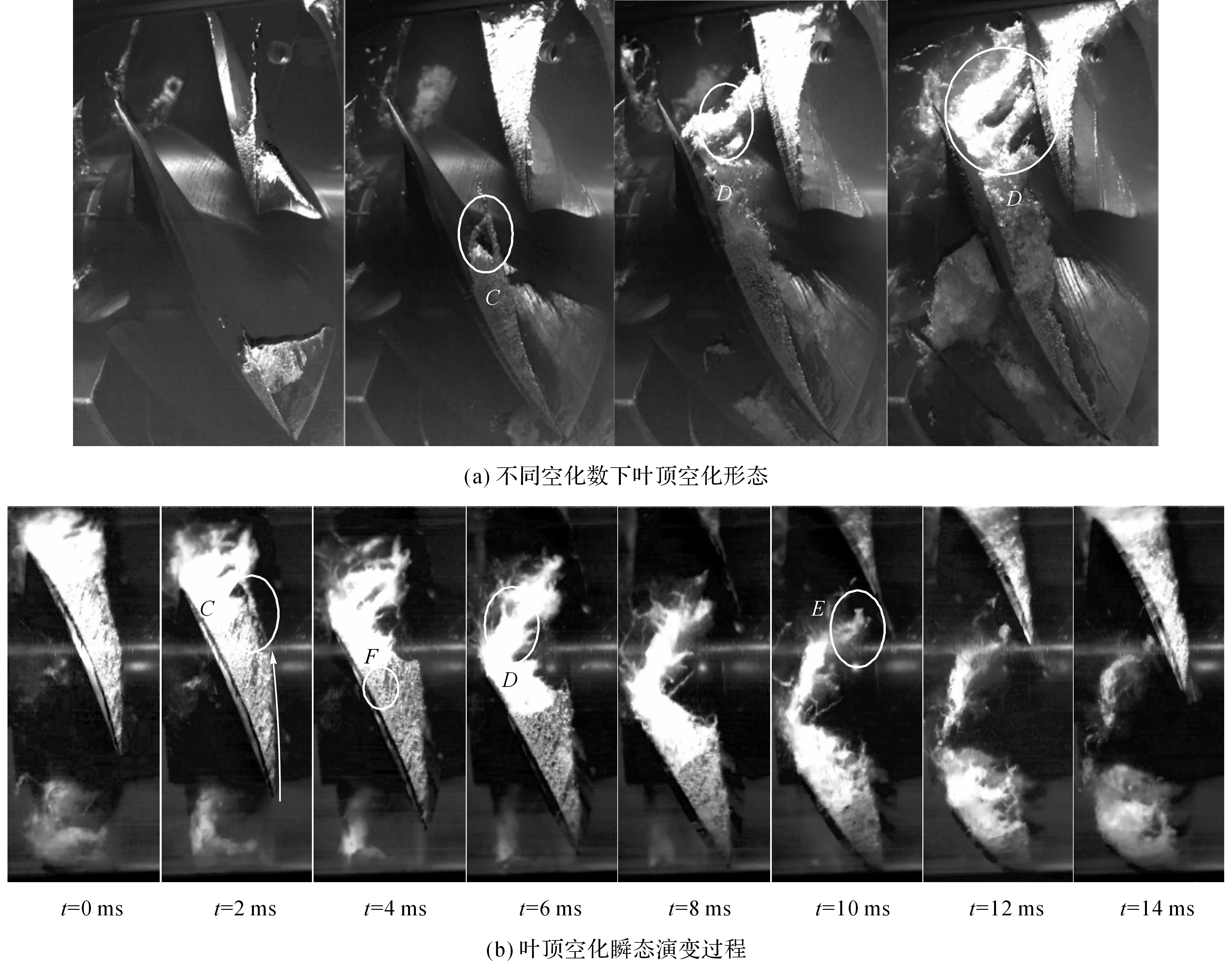

如图9所示为3叶片叶轮额定工况不同汽蚀余量下的叶顶区空化形态图.从图9(a)中可以看出,叶顶区空化类型由叶顶分离涡空化、叶顶间隙空化、剪切层空化以及叶顶泄漏涡空化组成,其中PS表示叶片压力面,SS表示叶片吸力面.从9(b)中可以看出,随着空化的发展,叶顶泄漏涡空化沿着叶顶区向叶片出口处发展,同时叶顶间隙空化增强.当NPSH=7.09 m时,叶顶泄漏涡空化发展至叶顶弦长的1/3处,同时发现从叶顶脱落的分离涡空化受到叶顶泄漏涡空化的影响,呈一定角度偏离叶片吸力面,最终由于涡心的压力升高导致破裂消失,如A所示.下一阶段,空化几乎覆盖了整个叶顶区域,形成了由叶顶间隙空化、射流剪切层空化以及叶顶间隙空化组成的三角形云状空化结构,如图9(b)中NPSH=5.74 m所示.当汽蚀余量继续降低时,三角形云状空化结构开始不稳定,由于受到叶顶泄漏涡的影响,在其尾缘有空穴以垂直叶片的角度开始脱落,被叶顶泄漏涡吸收,如图9(b)中的B所示.从图7中的空化特性曲线来看,此时扬程会有一个小幅度的上升,因为此时并没有看到大片空穴脱落,阻塞效应并不明显,而且空穴的附着会使叶片表面光滑,减小了摩擦损失.而当空化发展更严重时,如图9(b)中的NPSH=3.94 m时,垂直的云状空化涡在尺寸和数量上变大,这时候产生了阻塞效应,扬程出现了下降.随着汽蚀余量的进一步降低,垂直的云状空化涡不断向相邻叶片的压力面移动,阻塞了流道,同时在移动的过程中会产生破裂,破裂的小尺度空化会严重影响相邻叶片的压力面载荷分布,同时会成为下一个叶片空化的空化核,如图9(b)中的NPSH=3.11 m所示.此时扬程产生急剧下降,阻塞效应明显.综上所述,一旦垂直云状空化涡生成,并且开始脱落阻塞流道时,泵的性能随之开始恶化,因此,如何控制其脱落是提高水泵性能的重要措施.

图9 叶顶区空化形态Fig.9 Cavitation patterns in tip region

3.6 叶顶区空化发展瞬态特性分析

如图10(a)所示为文献[21]中提出的叶顶垂直云状空化涡在不同空化数下的形态,由于叶顶泄漏涡的卷吸造成了垂直云状空化涡的形成,然后随着空化数的减小,其不断发展,最后严重堵塞了流道.图10(b)是3叶片额定工况下汽蚀余量NPSH=3.11 m时不同时刻t的叶顶区空化形态,通过观察叶顶区空化的瞬态发展,得出叶顶区空化发展的一些规律.叶顶区的云状空化非常的不稳定,在其尾缘会有垂直云状空化涡的脱落[20-21].从上述分析得出,垂直云状空化涡脱落后,会阻塞流道,造成轴流泵水力性能的下降.同时其向相邻叶片压力面运动时,会造成压力面载荷的突变.因此控制其脱落是十分重要的,而知晓其脱落机理是基础.从图10(b)中C可以看出,垂直云状空化涡脱落是受到叶顶泄漏涡的影响,方向从平行于叶片叶顶区到垂直于叶片,同时其会被叶顶泄漏涡空化尾缘吸收,而发生卷吸后,叶顶泄漏涡空化尾缘会产生脱落,脱落的叶顶泄漏涡空化会和垂直云状空化涡互相作用混合,形成新的空化涡D,由于受到惯性的影响,沿着原先的轨迹向相邻叶片压力面移动,在此过程中,运动到局部高压地区,会产生破裂消失,形成无数小尺度的涡丝,如E所示,小尺度涡丝由于流体的黏性而慢慢耗散消失.从以上分析中,还可以很明显地得出,一旦垂直云状空化涡形成并开始脱落时,会造成叶顶区转子流道的堵塞,使叶顶区流量减小,造成叶顶区叶片压差减小,泄漏流减少,最终叶顶间隙空化会减小,如图中F所示.同时在这个过程中,叶顶泄漏流减小了,会造成与叶顶区相连的三角形云状空化的宽度减小,从图9中的β可以看出.

图10 不同时刻叶顶空化形态Fig.10 Cavitation patterns in tip region at different times

4 结 论

(1) 本文通过外特性和空化试验,对比了不同叶片数下某一模型轴流泵的性能.试验得出4叶片比3叶片叶轮的水力性能和空化性能更好,说明适当增加叶片数是有利的.

(2) 通过高速摄影试验对3叶片叶轮进行重点分析得出,在小流量工况下,叶顶泄漏涡更易发生空化初生,随着流量的增大,叶顶泄漏涡空化与叶片吸力面的夹角更小,泄漏涡初生点沿着叶顶向尾缘移动,验证了数值模拟的结论.

(3) 在叶顶区三角形云状空化尾缘发现了受到叶顶泄漏涡影响并被吸收的垂直于叶片的空化涡,其最终与脱落的叶顶泄漏涡尾缘空化相互作用混合,并向相邻叶片的压力面移动.垂直云状空化涡的形成、发展以及脱落将会造成轴流泵水力性能的下降.同时,垂直云状空化涡会造成流量减小,引起叶顶间隙空化的减小,并且造成与叶顶区相连的三角形云状空化的宽度减小.

[1] LABORDE R, CHANTREL P, MORY M. Tip clearance and tip vortex cavitation in an axial flow pump [J]. Journal of Fluids Engineering, 1997, 119(3): 680-685.

[2] RAINS D A. Tip clearance flows in axial compressors and pumps [D]. California: California Institute of Technology, 1954.

[3] 杨昌明,陈次昌,王金诺,等.轴流泵端壁间隙流动特性的数值研究[J].机械工程学报,2003, 39(9): 49-51.

YANG Chang-ming, CHEN Ci-chang, WANG Jin-nuo, et al. Numerical study for behavior of tip clearance flow in axial-flow pump [J]. Chinese Journal of mechanical Engineering, 2003, 39(9): 49-51.

[4] 戴辰辰,郭鹏程,罗兴锜.轴流泵端壁间隙流动特性的数值分析[J].流体机械,2009, 37(6): 32-35.

DAI Chen-chen, GUO Peng-cheng, LUO Xing-qi. Numerical analysis of tip leakage flow characteristic in axial flow pump [J]. Fluid Machinery, 2009, 37(6): 32-35.

[5] YOU D, WANG M, MOIN P, et al. Study of tip-clearance flow in turbomachines using large-eddy simulation [J]. Computing In Science & Engineering, 2004, 6(6): 38-46.

[6] 黎耀军,沈金峰,严海军,等.叶顶间隙对轴流泵轮缘泄漏流动影响的大涡模拟[J].水利学报, 2014, 45(2): 235-242.

LI Yao-jun, SHEN Jin-feng, YAN Hai-jun, et al. Investigation of the effects of tip-gap size on the tip-leakage flow in an axial-flow pump using LES [J]. Journal of Hydraulic Engineering, 2014, 45(2): 235-242.

[7] 黎耀军,沈金峰,刘竹青,等.轴流泵轮缘间隙非定常流动的大涡模拟[J].农业机械学报, 2013, 44(S1): 113-118.

LI Yao-jun, SHEN Jin-feng, LIU Zhu-qing, et al. Large eddy simulation of unsteady flow in tip region of axial-flow pump [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S1): 113-118.

[8] 李忠,杨敏官,姬凯,等.轴流泵叶顶间隙空化流可视化实验研究[J].工程热物理学报,2011, 32(8): 1315-1318.

LI Zhong, YANG Min-guan, JI Kai, et al. Visualization research on cavitation flow in tip clearance of axial-flow pump [J]. Journal of Engineering Thermophysics, 2011, 32(8): 1315-1318.

[9] 张德胜,陈健,施卫东,等.轴流泵叶顶泄漏涡空化的数值模拟与可视化实验研究[J].工程力学, 2014, 31(9): 225-231.

ZHANG De-sheng, CHEN Jian, SHI Wei-dong, et al. Numerical simulation and visualization study on tip leakage vortex cavitation in an axial-flow pump [J]. Engineering Mechanics, 2014, 31(9): 225-231.

[10] 张德胜,石磊,施卫东,等.轴流泵叶轮叶顶区空化流的数值模拟与实验研究[J].水利学报,2014, 45(3): 335-342.

ZHANG De-sheng, SHI Lei, SHI Wei-dong, et al. Numerical simulation and experimental study on impeller tip region cavitation in axial flow pump [J]. Journal of Hydraulic Engineering, 2014, 45(3): 335-342.

[11] TABAR M T S, POURSHARIFI Z. An experimental study of tip vortex cavitation inception in an axial flow pump [J]. World Academy of Science, Engineering and Technology, 2011, 73(1): 527-530.

[12] WU H, TAN D, MIORINI R L, et al. Three-dimensional flow structures and associated turbulence in the tip region of a waterjet pump rotor blade [J]. Experiments in fluids, 2011, 51(6): 1721-1737.

[13] WU H, SORANNA F, MICHAEL T, et al. Cavitation in the tip region of the rotor blades within a waterjet pump [C]∥ASME 2008 Fluids Engineering Division Summer Meeting collocated with the Heat Transfer, Energy Sustainability, and 3rd Energy Nanotechnology Conferences. Jacksonville, Florida, USA: American Society of Mechanical Engineers, 2008: 193-202.

[14] DREYER M, DECAIX J. Mind the gap: a new insight into the tip leakage vortex using stereo-PIV[J]. Experiments in Fluids, 2014, 55(11): 1-13.

[15] CHANG N A, YAKUSHIJI R, DOWLING D R, et al. Cavitation visualization of vorticity bridging during the merger of co-rotating line vortices [J]. Physics of Fluids (1994-present), 2007, 19(5): 058106.

[16] ZHANG De-sheng, SHI Wei-dong, VAN ESCH B P M B, et al. Numerical and experimental investigation of tip leakage vortex trajectory and dynamics in an axial flow pump [J]. Computers & Fluids, 2015, 112: 61-71.

[17] WU H, MIORINI R L, KATZ J. Measurements of the tip leakage vortex structures and turbulence in the meridional plane of an axial water-jet pump [J]. Experiments in fluids, 2011, 50(4): 989-1003.

[18] 施卫东,邵佩佩,张德胜,等.轴流泵运行工况和叶顶间隙对叶顶泄漏涡轨迹的影响[J].排灌机械工程学报,2014,32(5): 373-377.

SHI Wei-dong, SHAO Pei-pei, ZHANG De-sheng, et al. Influence of operational condition and tip clearance size on trajectory of tip leakage vortex [J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(5): 373-377.

[19] 张德胜,吴苏青,施卫东,等.轴流泵小流量工况条件下叶顶泄漏空化特性[J].农业工程学报,2013,29(22): 68-75.

ZHANG De-sheng, WU Su-qing, SHI Wei-dong, et al. Characteristics of tip leakage vortex cavitation in axial flow pump at small flow rate condition [J]. Transactions of the Chinese Society of Agricultural Engineering, 2013, 29(22): 68-75.

[20] TAN D Y, MIORINI R L, KELLER J, et al. Flow visualization using cavitation within blade passage of an axial waterjet pump rotor [C]∥ASME 2012 Fluids Engineering Division Summer Meeting collocated with the ASME 2012 Heat Transfer Summer Conference and the ASME 2012 10th International Conference on Nanochannels, Microchannels, and Minichannels. Rio Grande, Puerto Rico: American Society of Mechanical Engineers, 2012: 395-404.

[21] TAN D Y, LI Y C, WILKS I, et al. Experimental investigation of the role of large scale cavitating vortical structures in performance breakdown of an axial waterjet pump [J]. Journal of Fluids Engineering, 2015, 137(11): 111301-1111301-14.

Experimental analysis on characteristic of cavitation in tip region of axial flow pump impeller

ZHANG De-sheng, SHI Lei, CHEN Jian, PAN Qiang, SHI Wei-dong

(ResearchCenterofFluidMachineryEngineeringandTechnology,JiangsuUniversity,Zhenjiang212013,China)

The high speed photography technology was used to analyze the cavitation feature in the tip region of an axial-flow pump model, in terms of hydraulic and cavitation performance of the pump model with different blade numbers, the trajectories of tip leakage vortex for various flow rates, cavitation patterns under changeable cavitation conditions and transient characteristic of tip vortex cavitation. The experimental results show that hydraulic and cavitation performance of the model pump can be improved by the appropriate increase of blade number. When the pump operates under small flow rate condition, it is more prone to generating cavitation. With the increase of flow rate, the angle between the blade suction side and tip-leakage vortex decreases, and its origin is delayed further downstream. Cloud cavitation vortices, at the trailing edge of triangle cloud cavitation, is entrained by tip-leakage vortex. Then it interacts with the shedding cavitation vortices at the aft part of vortex rope and moves towards the pressure side of neighboring blade in the direction that nearly perpendicular to the blade suction side, resulting in the blockage of flow passage and severe degradation of the performance. As a consequence of the blockage, the leakage flows in the tip clearance would decrease, bringing about the decrease of tip clearance cavitation and the width of triangle cloud cavitation connecting with the blade suction side.

axial-flow pump; high speed photography; tip leakage vortex cavitation; perpendicular caviteating vortex; triangular cloud cavitation

2015-07-25.

国家自然科学基金资助项目(51479083);江苏省产学研前瞻性联合资助项目(BY2015064-08);江苏省重点研发计划资助项目(BE2015001-3);江苏省优势建设学科资助项目.

张德胜(1982—),男,副研究员,博导,从事流体机械设计理论及流动特性等研究,ORCID: 0000-0001-5600-1262. E-mail: zds@ujs.edu.cn

10.3785/j.issn.1008-973X.2016.08.022

TH 311

A

1008-973X(2016)08-1585-08

浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng