电动汽车热泵空调微通道换热器温度分布特性

2016-12-06巫江虹薛志强李会喜

巫江虹, 薛志强, 金 鹏, 李会喜

(1. 华南理工大学 机械与汽车工程学院,广东 广州 510641;2.北京汽车股份有限公司汽车研究院 北京 101300;3. 英格索兰(中国)投资有限公司 广东 广州 510620 )

电动汽车热泵空调微通道换热器温度分布特性

巫江虹1, 薛志强1, 金 鹏2, 李会喜3

(1. 华南理工大学 机械与汽车工程学院,广东 广州 510641;2.北京汽车股份有限公司汽车研究院 北京 101300;3. 英格索兰(中国)投资有限公司 广东 广州 510620 )

为了探讨微通道换热器温度分布特性对电动汽车热泵空调系统性能的影响,对应用新型微通道换热器入口分配器的电动汽车热泵系统进行性能测试,采用红外热成像仪记录制冷/制热工况下车外换热器温度分布变化情况.采用与换热器沿程方向垂直的温度不均匀度χ(温度标准方差)作为微通道换热器温度不均特性的度量.建立制冷制热工况2个BP神经网络模型,预测在不同运行工况、制冷剂流量、温度分布特性情况下系统的能效.神经网络的权重分析结果表明:对于所设计的电动汽车热泵空调系统,当微通道换热器被用作冷凝器和蒸发器时,换热器表面温度分布不均对系统性能的影响权重分别为34.97%和43.90%,改善气液两相的分配均匀性比改善气相的分配均匀性更利于系统性能的提升.

电动汽车;热泵空调;微通道换热器;温度分布;BP神经网络

高性能电动汽车热泵空调是替代现有电动汽车空调电加热采暖的有效途径之一.

微通道换热器因为紧凑、轻量、高效的优点,广泛应用于常规单冷汽车空调系统.但当将微通道换热器应用于电动汽车热泵系统,会存在制冷剂流量分配不均、冷凝水排出、结霜融霜周期减少等[1-2]问题.制冷剂流量分配不均又会导致换热器表面温度分布不均[3].换热器表面温度分布越均匀,表明换热器利用效率越高,空调系统性能越好.如何评价和改善换热器的温度分布均匀性成了系统能效提升的关键.

换热器传热是制冷剂和空气相互耦合的结果,任一流体分布不均都会使部分管段低效从而减低换热器整体性能.微通道换热器表面的温度分布同时受到制冷剂流量分配、风侧风量分布、微通道换热器设计结构等因素影响[4].

当微通道换热器用作蒸发器时,两相流制冷剂很难在毫米级的微通道支管中分配均匀.Hwang等[5]研究表明:低动量的气态制冷剂容易进入入口附近的扁管,而高动量的制冷剂容易进入离入口更远的扁管中,出现制冷剂分配不均.Choi等[6]指出制冷剂分配不均和空气分配不均会导致翅片管蒸发器容积分别衰减30%和8.7%.合理的微通道换热器结构设计可以改善流量分配不均,获得更均匀的温度分布,提升换热效率.Shi等[7]在微通道蒸发器集流管中插入设计的带孔分配板,换热器换热量得到有效提升.Kulkarni等[8]指出减小集流管长度方向上的压降才能有效地减小流量分配不均,进而提出了辐射状的分流管.对于换热器温度不均匀性的定量评定问题,严瑞东等[9]研究流程数对于微通道换热器温度分布均匀性和性能的影响,并使用整个换热器表面的温度分布方差作为温度分布不均匀的评价指标.但实际换热时同一扁管中的制冷剂温度会沿着流程方向出现递增/递减,所以采用整个换热器表面的温度分布方差来评价温度分布不均匀性存在不合理性.

对于同一结构尺寸的换热器,当风侧风量分布均匀时,可认为换热器表面温度分布反映了制冷剂的分配情况,温度分布不均成了制冷剂分配不均的直观表象.因此,本文对微通道换热器表面的温度分布进行研究.在前人研究基础上,提出了沿程温度分布不均匀度来评价换热器表面的温度分布不均情况,并建立神经网络模型考察换热器温度分布不均对系统性能的影响.

1 实验研究

1.1 试验系统

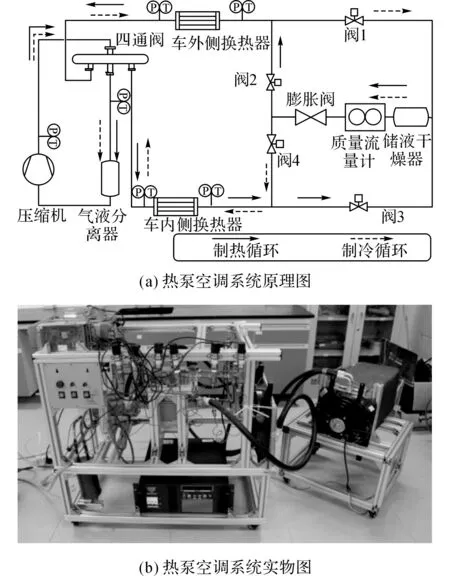

如图1所示为所搭建的一套制冷剂为R134a的电动汽车直流变频涡旋热泵空调系统.由图1可以看出,系统主要包括直流变频涡旋压缩机、车内外微通道换热器、EVS240热力膨胀阀、四通阀、截止阀、气液分离器、储液干燥器、制冷剂质量流量计、安捷伦数据采集系统、红外热成像仪等.室内换热器为设计的具有承压和分液功能的微通道换热器[10].

1.2 测试装置

图1 电动汽车热泵空调系统图Fig.1 Test platform of heat pump in electric vehicle

热泵空调系统性能测试是在10匹空调器焓差试验室中进行.室内外侧环境干球温度和相对湿度的控制精度分别为±0.5 ℃和±5%.系统压力、温度、流量测点布置如图1(a)所示.

空调系统由直流稳压电源供电,压缩机输入功率可由直流稳压电源的控制板直接读取,压缩机转速由涡旋压缩机转速控制软件调节.温度、压力、流量信号由Agilent数据采集仪采集(10 s/次).温度采用J型热电偶测试(测温范围为-200~260 ℃,测试精度±0.1 ℃);压力采用JYHR系列压力传感器测试(量程0~4 MPa,精度0.2%);

流量采用RHEONIK科氏力质子流量计测量(量程为0.1~3 kg/min,精度等级为0.5级).利用红外热像仪连续拍摄室外侧换热器表面温度分布情况.空气侧进风量、进出风干湿度由焓差室自带的采集系统记录.

如表1所示为热泵空调系统性能测试工况,实验具体测试工况主要参考GBT21361-2008《汽车用空调器》[11]以及QC/T657-2000《汽车空调制冷装置试验方法》[12],并结合焓差室的调节能力确定.其中θin,DB和θin,WB分别为室内侧干球温度和湿球温度,θout,DB和θout,WB分别为室外侧干球温度和湿球温度,n为压缩机转速.

表1 热泵空调系统性能测试工况

2 实验结果与分析

2.1 表面温度分布不均匀度计算

图2 换热器表面温度网格划分Fig.2 Gridding of MCHE’s surface(left/right is for cooling/heating)

越均匀的换热器表面温度分布表明换热器利用效率越高,系统性能也会提升.如何客观评价和度量换热器的表面温度分布特性成为问题的关键.有学者通过计算换热器表面整体温度分布方差评价其温度分布不均性[9].本文定义了一个综合温度不均匀度χ来表示换热器表面的温度分布均匀程度.如图2所示为换热器表面温度网格划分图.由图2可以看出,沿着X轴(集流管方向)将换热器平均分成6等份,沿着Y轴(扁管方向)将换热器平均分成5等份.利用红外热成像仪软件读取每个网格内的平均温度,对Y轴每行的平均温度值(每组6个)分别求标准差,再对5个标准差取平均值即为χ.χ为换热器温度分布均匀性表征值,值越小温度分布越均匀,具体计算如式(1)和(2)所示.

(1)

(2)

式中:θi,j为第i行j列网格内的平均温度,i=1,2…5,j=1,2…6;θi,avg为θi,1、θi,2…Ti,6的平均温度;χi为第i行温度分布标准差.

当换热器实际换热时,制冷剂相变后仍然会在换热器管道内部跟外界环境进行换热,由此会导致换热器表面温度沿着流程方向呈现递增或者递减的变化趋势.假设制冷剂在各扁管中分配均匀,各扁管的换热能力相同,则可假定理想情况下微通道换热器表面温度分布如图2制热工况所示.此时同一水平方向的扁管温度相同,而扁管沿程由于蒸发吸热温度逐渐递增.

根据文献[9]计算得出换热器表面整体温度分布标准差σ=1.414 2,而根据本文定义的综合温度分布均匀系数χ计算得为0.所假定的温度分布为最理想的换热器温度分布情况,此时换热器温度分布是均匀的,换热效率最好,其表面的温度分布均匀性指标应为0.因此沿换热器流程方向上的温度分布不均是其换热固有特性,不应计入换热器表面温度不均度量中,使用整个表面的温度分布方差来度量其温度分布不均匀程度存在一定的不合理性.使用与沿程方向垂直的温度不均匀度χ能更好地度量换热器表面的温度不均特性.

2.2 制冷/制热工况换热器表面温度动态分析

2.2.1 制冷工况 如图3所示为压缩机转速5 000 r/min,名义制冷工况(室外送风1 500 m3/h,室内送风500 m3/h)下系统运行过程中室外侧换热器(冷凝器)表面温度θout.s变化图.

图3 制冷工况下室外侧换热器表面温度变化图Fig.3 STM of MCHE under cooling condition

由图3中可以看出,当时间运行t=10 s时,换热器进口温度升高至40.5 ℃,气态制冷剂由上集流管均匀分配进各扁管,换热器表面水平方向上的温度基本保持一致,制冷剂分配均匀.随着系统的运行,换热器进口温度逐渐升高并稳定在57.4 ℃,制冷剂流经到换热器的4/5流程时换热器表面的温度已经接近环境温度.由此可以推断,在制冷工况下,室外侧换热器偏大,室内外换热器还存在优化匹配问题.同一扁管中的温度,自上而下呈现递减的趋势.

如图4所示为名义制冷工况启动过程中,计算得出的室外换热器表面温度分布不均匀度χ随时间t的动态变化图.对于同一结构尺寸的换热器,温度分布不均主要受制冷剂分配不均、风量分布不均2个因素影响.在焓差室中进行性能测试时,由焓差室的风道送风,风侧的风量分布均匀.因此可以认为温度分布不均匀性间接反映出了制冷剂的分布不均匀性.由图4中可以看出,在制冷启动过程中,各区域的温度分布不均匀值都是先增大而后减小至稳定值,整体的χ值稳定在3.25.表面温度分布不均值χ4>χ5>χ2>χ3>χ1.制冷剂由气相向两相转化所对应的Y4区域,其表面温度分布不均匀度最大,即制冷剂状态分布特性最差;其次是换热器进口区域(Y5)和两相向液相转化区域(Y2).处于高速流动的制冷剂只有短暂的时间在集流管内进行分配后直接进入扁管,虽说是气态分配但是各扁管中高温气态制冷剂分配还是存在不均,从而致使χ5值较大,其程度取决于进口集流管的结构设计;而对于Y2,由于处于两相向液相转化的过程,温度分布不均程度也较大;处于两相换热过程时(Y3),换热器表面温度分布特性较好;制冷剂完全液化后的Y1区域,温度已经接近环境温度,基本不与环境换热,其表面温度分布不均匀度最小.

图4 标准制冷工况下χ动态变化图Fig.4 Variation of χ under start-up of cooling

2.2.2 制热工况 如图5所示为压缩机转速5 000 r/min,名义制热工况下(室外送风1 500m3/h;室内送风500 m3/h)系统启动运行过程中室外侧换热器(蒸发器)表面温度变化图,其中制冷剂从下端流进,上端流出.

图5 制热工况下室外侧换热器表面温度变化图Fig.5 STM of MCHE under heating condition

由图5可以看出,系统启动运行时间至21 s,换热器进口处温度迅速下降,其中以换热器进口最左侧、中间和最右侧温度最低,温度分布呈“山”字形,并可明显的看出换热器表面温度较高和较低区域的温度分界线.呈现该种分布特性的原因主要是对于这种垂直进口布置,当两相制冷剂从集流管向上流进扁管时,气相部分容易进入入口管附近扁管,液相部分则沿着集流管流动,更易进入集流管两侧后端的扁管中,这与Vist等[13]做的实验结果相符.液相制冷剂蒸发吸热,导致换热器两侧部分的扁管温度较低,而处于中间扁管附近的扁管内主要为气态制冷剂,所以温度相对较高.系统运行至448 s,换热器下端开始结霜,结霜之初,换热器表面温度上升.当t=510 s时,结霜面积增大.系统运行至t=1 291 s时,换热器表面结霜面积达到整个换热器表面的3/5,严重阻碍了换热器通风对流换热,换热器出口的温度也已经降至了-8 ℃.

如图6所示为制热工况下,计算得出室外换热器表面温度分布不均动态变化图.由图6可知,在t=300~750 s之间,换热器整体χ值保持在一定的波动范围,此时系统处于相对稳态状态.而由于制热工况下,室外侧换热器表面会结霜,所以其表面温度分布不均匀程度会随着结霜情况的严重程度而变化.

图6 标准制热工况下χ动态变化图Fig.6 Variation of χ under start-up of heating

前200 s启动阶段,Y1区温度分布不均匀性最大,此时此区域制冷剂状态分配特性最差.随着系统运行时间的增加,“山”字形温度分界线上移.χ2值增大的速度明显的快过其他区域,在t=310~550 s时Y2成为了温度分布最不均匀的区域.随后,Y3区域的χ3值快速增大并超过其他区域,在t=550 s之后Y3成为了温度分布最不均匀的区域,而此时“山”字形的温度分界线也逐渐上移到了Y3区域.所以换热器表面各区域段温度分布不均匀度体现了各区域段的换热情况,同时温度分布不均匀度的变化也反应了换热器表面温度分界线的移动情况,进一步间接反应了结霜分界线的移动.根据邱宏等[14]介绍的除霜切入点计算方法和制热COP变化曲线,系统在1 100 s左右时应进行除霜.此时χ3值为6.3,结霜面积为3/5.因此对于单流程的换热器,可以通过在3/5面积区域处设置一排温度检测点,实时采集其温度变化情况并反馈得出一个温度分布不均的χ值,当超过6.3界限时,可认为结霜面积达到3/5,系统应进行除霜.

图7 室外侧微通道换热器表面温度分布不均和系统性能变化图Fig.7 Variation of STM and COP under start-up of cooling/heating

2.2.3 温度分布不均动态分析 如图7所示为标准制冷/制热工况,室外侧换热器表面温度分布不均匀度χ及制冷/制热COP随时间t的动态变化图.根据TB/T1804-2009《铁道客车空调机组》[15]规定,对于制冷剂为R134a的移动式车辆空调机组,其性能系数应大于1.9.因此可以将COP=1.9作为空调系统能效变差的分界线.

由图7中可以看出,在制冷工况下,室外侧换热器表面温度分布不均匀度稳定在3左右,系统性能稳定.而在制热工况下,系统的性能受到室外侧换热器结霜的影响,结霜越严重,室外侧换热器温度分布不均匀程度越差,系统性能也越差.同时由制热工况下,系统室外侧换热器表面温度分布不均匀度及COP动态变化图可知,COP为1.9正好对应室外侧换热器温度分布不均匀度的转折段,其温度分布不均匀度χ值为5.85.所以综合分析可认为当换热器温度分布不均匀度大于5.85时,对系统的性能影响较大,系统的性能衰减较大.

3 换热器表面温度特性对电动汽车空调系统能效的影响分析

微通道换热器作为蒸发器时,制冷剂分配不均现象尤为严重,某些通道会出现供液过多或干蒸现象.温度分布是制冷剂侧和风侧耦合传热的结果.微通道换热器制冷剂分配又受到集流管尺寸、入口位置、扁管数目及相关尺寸参数、扁管插入深度、制冷剂流量、压差、入口干度等[4]众多因素影响.由此采用自适应且具有一定容错能力的BP神经网络来分析衡量换热器温度分布均匀性对系统性能的影响.

3.1 人工神经网络模型建立

建立了制冷制热工况下,2个神经网络预测模型,预测在不同运行工况、制冷剂流量、温度分布特性情况下系统的能效.

建立系统性能预测神经网络模型如图8所示.从图8中可看出,室外侧干球温度θout,DB,制冷剂流量qm,换热器综合温度分布不均匀度χ为输入参数,制冷/制热COP为输出参数.神经网络采用的传递函数为:S型的双曲线正切函数tansig (x)与纯线性函数purelin(x),层数为3层[16].网络学习步长为0.05,训练次数为50 000,最小均方误差设为5×105.通过误差对比,确定制冷和制热工况下性能预测神经网络隐含层的节点数都为12.

图8 性能预测神经网络的结构模型Fig.8 BP neural network for performance prediction

3.2 制冷剂分配均匀性对系统性能的影响

分别选取θout,DB=31、35、39、43 ℃时和-5、-3、0、7和9 ℃时,不同压缩机转速下的实验数据值作为制冷和制热的分析样本.选取制冷样本899组为训练样本,47组为预测样本;制热样本1 171组为训练样本,61组为预测样本.依据2.1所介绍的方法计算得出各样本表面温度χ值,并将所有的参数线性归一化成[0.1,0.9]之间的无量纲值.如表2所示为制冷工况下,神经网络输入、输出参数归一化示例,以同样方式线性归一化制热工况神经网络参数.之后再依照图8所示的模型建立BP神经网络.

表2 神经网络输入输出参数归一化(制冷工况)

图9 系统性能系数预测与实验值对比Fig.9 ANN prediction of COP vs. experimental results

如图9所示为制冷(制热)工况系统性能系数预测与试验对比结果.COPp为神经网络预测值,COPt为归一化后的实测值.采用关联系数R[17]和均方根误差MSE来表征神经网络预测精度,经计算可得制冷工况下R=0.996 8,MSE=3.819 3×10-4,制热工况下R=0.970 6,MSE=1.1×10-3,制冷制热工况下能效系数的预测精度都较好.由图9可知制冷(制热)工况神经网络预测精度保持在6%和10%以内.制热工况由于受表面结霜的影响,精度稍差.

根据文献[18]介绍的BP神经网络权重计算方法,计算不同工况下θout,DB、qm和χ对电动汽车热泵空调系统制冷或制热性能系数的影响权重W,计算结果如表3所示.由表3可知无论制冷还是制热工况,3个因素都较大的影响了系统性能系数,其影响权重大小为温度分布不均匀度>环境温度>制冷剂流量.由此可知由于制冷剂分配不均造成的温度分布不均对系统的性能影响最大.当微通道换热器被用作冷凝器和蒸发器时,其表面温度分布不均匀对系统性能的影响分别为34.97%和43.90%.因此改善制冷剂分配性,可提升其表面温度分布均匀性,可很大程度上提升系统性能,并且改善气液两相的分配均匀性比改善气相的分配均匀性更利于系统系能的提升.

表3 BP神经网络权重计算结果

4 结 论

(1) 在冷凝器(蒸发器)换热过程中,由于制冷剂在同一扁管内与外界空气换热,制冷剂温度在沿程方向逐渐降低(升高).沿程方向上的温度变化是换热器固有换热特性,因此不应将沿程方向上的温度不均计入换热器温度分布不均匀性的度量中.使用换热器表面整体温度分布不均作为不均匀特性的度量存在一定的不合理性,采用与沿程方向垂直的温度不均匀度χ来度量温度不均特性更为合理.

(2) 对于竖直放置的室外换热器,用红外热成像仪记录启动过程其表面的温度分布情况.在制冷时,在同一扁管中,温度自上而下呈现递减趋势.垂直于扁管方向(Y轴)的不同区域,其温度分布不均匀程度不同,χ4>χ5>χ2>χ3>χ1.在制热时,温度分布呈“山”字形分布,且随着结霜程度的加重,山字分界线上移.换热器表面各区域段温度分布不均匀程度的变化反应了其表面温度分界线的移动情况,也间接反应了结霜分界线的移动情况.

(3) 在建立制冷、制热工况下,2个BP神经网络分析换热器温度分布对系统性能的影响.在制冷和制热时EER、环境温度、制冷剂流量和温度分布不均匀度对制冷COP和制热COP的影响权重分别是34.61%、30.42%、34.97%和30.03%、26%、43.9%.表面温度分布不均对系统性能系数影响权重最大,其次是环境温度和制冷剂流量.

(4) 对于同一结构的换热器,在风侧风量分布均匀的前提下,换热器表面温度分布不均主要由制冷剂的分配不均引起.换热器温度分布间接反映了制冷剂的分配均匀性.微通道换热器被用作冷凝器和蒸发器时,其表面温度分布对系统性能的影响权重分别为34.97%和43.90%.因此改善气液两相的分配均匀性比改善气相的分配均匀性更利于系统性能的提升.

[1] PETTERSEN J, HAFNER A, SKAUGEN G, Development of compact heat exchangers for CO2air-conditioning system. [J]. International Journal of Refrigeration. 1998, 21(3): 180-193.

[2] 巫江虹,谢方,刘超鹏,等.电动汽车热泵空调系统微通道换热器适应性研究[J].机械工程学报,2012, 48(14): 141-147.

WU Jiang-hong, XIE Fang,LIU Chao-peng et al. Adaptability research on micro-channel heat exchanger applied to heat pump air conditioning system for electrical vehicle [J].Journal of Mechanical Engineering, 2012, 48(14): 141-147.

[3] 杜正建,鲁红亮.微通道冷凝器平行扁管温度不均匀分布的实验研究[C]∥第六届全国制冷空调新技术研讨会论文集.武汉:中国制冷学会,2010: 838-844.

DU Zheng-jian, LU Hong-liang. Experimental research on uneven temperature distribution in parallel flat tubes of 6-pass microchannel condenser[C]∥The Sixth New Technology Seminar of National Refrigeration and Air Conditioning. Wuhan: Chinese Association of Refrigeration,2010: 838-844.

[4] 鲁红亮,陶红歌,胡云鹏.平行流换热器中热流体分布均匀性的研究进展[J].制冷学报,2010,31(6): 39-45.

LU Hong-liang, TAO Hong-ge, HU Yun-peng. State-of-the-art of Thermo-fluid uniform distribution in microchannel heat exchanger[J].Journal of Refrigeration, 2010, 31(6): 39-45.

[5] HWANG Y, JIN D H, RADERMACHER R. Refrigerant distribution in microchannel evaporators[C]∥Proceedings of International Congress of Refrigeration 2007. Beijing: International Congress of Refrigeration, 2007: 1-7.

[6] CHOI J M, PAYNE V, DOMANSKI P A. Effects of non-uniform refrigerant and air flow distribution on finned-tube evaporator performance [C]∥ Proceedings of International Congress of Refrigeration 2003. Washington DC: International Congress of Refrigeration, 2003: 1-8.

[7] SHI J, QU X, QI Z, et al. Investigating performance of microchannel evaporators with different manifold structures [J].International Journal of Refrigeration, 2011,34(1): 292-302.

[8] KULKARNI T, BULLARD C W, CHO K. Header design tradeoffs in microchannel evaporators[J].Applied Thermal Engineering, 2004, 24(5): 759-776.

[9] 严瑞东,徐博,陈江平,等.微通道换热器两相分配特性对空调系统性能的影响[J].制冷学报,2013,34(03): 20-23.

YAN Rui-dong,XU Bo,CHEN Jiang-pin, et al. The impact on air conditioning system of two-phase distribution in microchannel heat exchanger [J].Journal of Refrigeration, 2013, 34(03): 20-23.

[10] 杨兆光.电动汽车热泵型空调系统动态特性研究[D].广州:华南理工大学,2013: 36-50.

YAN Zhao-guang, Dynamic performance of heat pump air conditioning for electric vehicle[D].Guangzhou: South China University of Technology, 2013: 36-50.

[11] GB/T 21361-2008.汽车用空调器[S].中国:中国国家标准化管理委员会,2008.

GB/T 21361-2008. Motor vehicle air conditioning unit[S].China: Standardization Administration of the People’s Republic of China, 2008.

[12] QC/T 657-2000.汽车空调制冷装置试验方法[S].中国:全国汽车标准化技术委员会,2000.

QC/T 657-2000. Test method for motor vehicle air-conditioning unit.[S].China: National Technical Committee of Auto Standardization, 2000.

[13] VIST S, PETTERSEN J. Two-phase flow distribution in compact heat exchanger manifolds [J]. Experimental Thermal and Fluid Science, 2004, 28(2): 209-215.

[14] 邱宏,王友.空气源热泵空调的一种新型除霜控制模式[J].流体机械,2009,37(9): 83-86.

QIU Hong,WANG You. New type of defrost control mode for air resource heat pump air conditioner system [J]. Fluid Machinery, 2009,37 (9): 83-86.

[15] TB/T 1804-2009.铁道客车空调机组[S].中国:中华人民共和国铁道部,2009.

TB/T 1804-2009. Air conditioning unit for railway passenger car.[S].China: Ministry of Railways of the People’s Republic of China, 2009.

[16] 周品.MATLAB神经网络设计与应用[M].北京:清华大学出版社,2013,153-184.

[17] SAAD S B, CLÉMENT P, FOURMIGUÉ J F, et al. Single phase pressure drop and two-phase distribution in an offset strip fin compact heat exchanger [J].Applied Thermal Engineering, 2012, 49(1): 99-105.

[18] 孙会君,王新华.应用人工神经网络确定评价指标的权重[J].山东科技大学学报.2001,20(3): 84-86.

SUN Hui-jun,WANG Xin-hua. Determination of the weight of evaluation indexes with artificial neural network method [J]. Journal of Shandong University of Science and Technology. 2001, 20(3): 84-86.

Temperature maldistribution in micro-channel heat exchanger applied to electrical vehicle’s heat pump air conditioning

WU Jiang-hong1, XUE Zhi-qiang1, JIN Peng2, LI Hui-xi3

(1.CollegeofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510641,China; 2.BeijingAutomotiveResearchInstituteLimitedCompanyBeijing101300,China;3.IngersollRand(China)LimitedCompanyGuangzhou510620,China)

Surface temperature maldistribution(STM) of micro-channel heat exchanger(MCHE) was analyzed and its influence to performance of heat pump air conditioning system (HPACS) for electrical vehicles was discussed. Performance of HPACS which had applied designed inlet distributor was tested. STM of outdoor MCHE under cooling/heating working condition was monitored by infrared radiometer.Temperature unevenness (χ) of areas vertical to the flow direction was adopted to evaluate MCHE’s STM. Two BP neural networks were construted to predict cooling/heating performance under different working condition, refrigerant flow and STM. Influence weights of inputs to output were obtained for BP neural networks. Results show that when MCHEs are used as condenser and evaporator, influence weights of STM to the HPACS’s performance are 34.97% and 43.90% respectively. It is more beneficial to improve refrigerant maldistribution of two-phase flow than gas-phase flow.

electrical vehicle; heat pump; microchannel heat exchanger; temperature maldistribution; BP neural network

2015-08-19.

广东省战略性新兴产业发展专项资金新能源汽车产业资助项目[粤发改高技术(2011)981号文];环境保护部环境保护对外合作中心资助项目(C/III/S/15/008).

巫江虹(1967—),女,教授,博导,从事制冷技术与暖通空调技术等研究.ORCID: 0000-0001-5269-6175.E-mail: pmjhwu@scut.edu.cn

10.3785/j.issn.1008-973X.2016.08.016

TK 172

A

1008-973X(2016)08-1537-08

浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng