某发动机曲轴箱通风系统窜油问题的解决

2016-12-06赵达蒋恩杰李连豹李双清王瑞平

赵达,蒋恩杰,李连豹,李双清,王瑞平,2

(1.浙江吉利罗佑发动机有限公司,浙江宁波 315800;2.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

某发动机曲轴箱通风系统窜油问题的解决

赵达1,蒋恩杰1,李连豹1,李双清1,王瑞平1,2

(1.浙江吉利罗佑发动机有限公司,浙江宁波 315800;2.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336)

某发动机在进行台架试验时,出现曲轴箱通风系统窜油现象,下进气歧管、活塞表面存在机油烧结物。为解决此问题,对油气分离结构(迷宫式)进行优化,用CFD软件分析更改后油气分离器的流动速度、压力损失及分离效率,并进行台架试验验证,测量优化后油气分离结构的机油携带量、曲轴箱压力,表明优化后油气分离结构满足正常使用要求。

油气分离结构(迷宫式);CFD分析;油气分离试验 ;发动机耐久试验

0 引言

在发动机做功燃烧过程的末端,在高压力下,燃烧室内气体(主要包括:已燃烧的气体、未燃烧的气体及水蒸气等)通过活塞环窜入曲轴箱,业内将这种泄漏成为“窜气”[1-2]。

发动机在长时间工作时,若窜气不能及时排出,会导致曲轴箱压力增大,发动机各结合部位容易产生漏气、漏油问题[3];还会稀释曲轴箱内机油,使机油变质造成发动机早期磨损。为防止窜气影响整机性能及可靠性,必须采用曲轴箱通风系统。

由于曲轴箱内存在大量机油液滴,会随着窜气一起排出曲轴箱,从而造成机油消耗量增加并污染环境,因此,必须采用油气分离器对窜气进行油气分离处理。

主要针对某发动机台架试验,为解决曲轴箱通风系统窜油问题,对油气分离结构(迷宫式)进行优化,用CAE软件分析及台架试验验证,判定优化后油气分离结构是否满足正常使用要求。

1 问题描述

某发动机在试验台架上进行试验时机油消耗严重,对发动机进行拆解,发现发动机下进气歧管有机油痕迹,且活塞表面存在机油烧结物,详见图1、图2所示。

图1 下进气歧管机油痕迹

图2 活塞顶面存在机油烧结物

检查曲轴箱通风软管,发现曲轴箱通风管内存在大量机油。

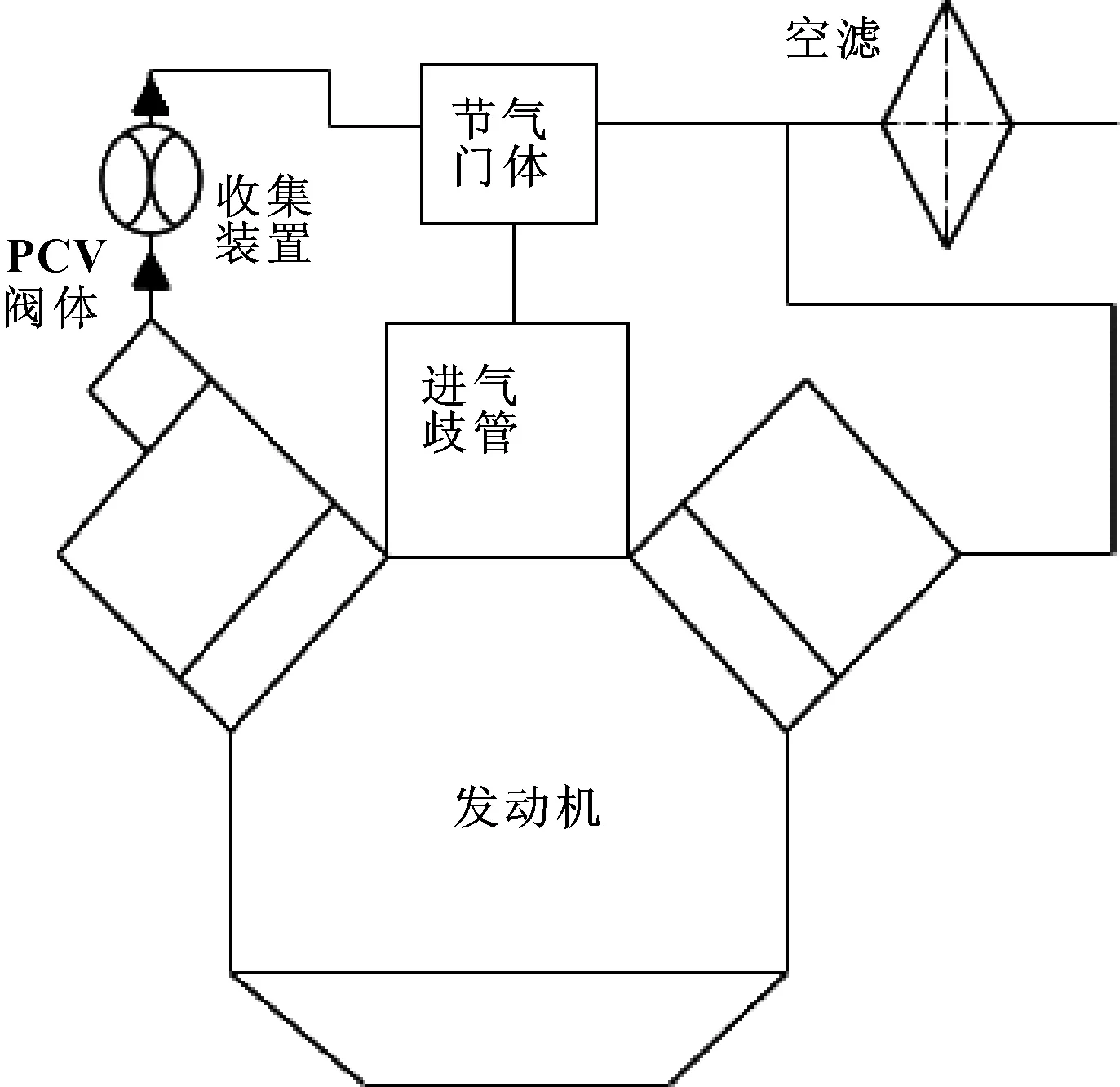

曲轴箱通风左侧为PCV阀侧,工作工况为中低转速、中小负荷,此工况发动机油气分离效率要求严格;右侧为曲轴箱强制通风侧,工作工况一般是中高转速高负荷,使用概率较小,可适当放宽分离效率,尽量降低曲轴箱压力损失,保证通透性,详见图3所示。

图3 发动机左、右侧曲轴箱通风软管

根据上述情况分析,判定发动机机油消耗高原因为:发动机油气分离系统油气分离效果差,导致机油从曲轴箱通风软管进入进气歧管内,再通过下进气歧管进入燃烧室参与燃烧,出现机油消耗高问题。

2 优化方案

针对油气分离器分离效果差问题,对左右侧油气分离结构进行优化。

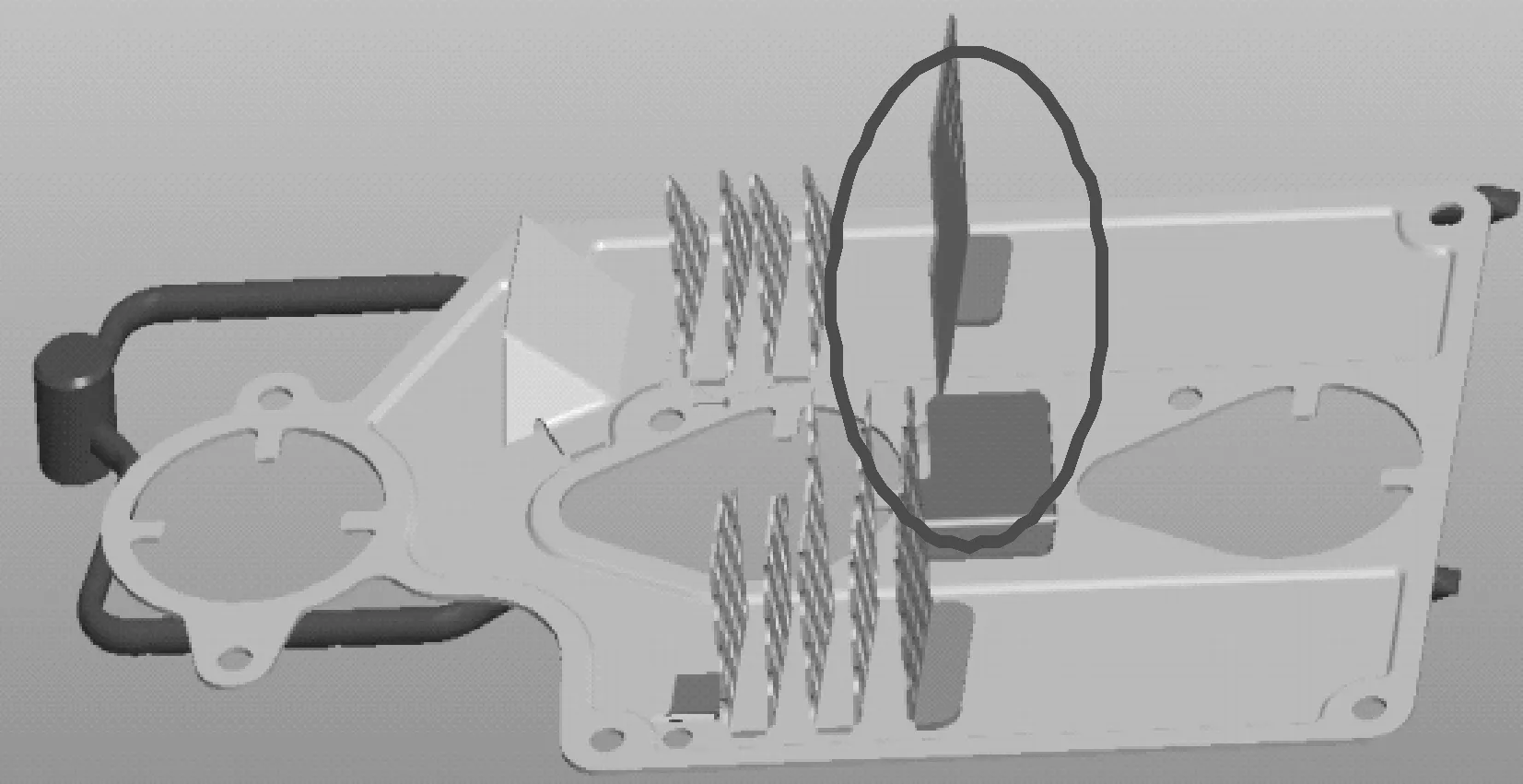

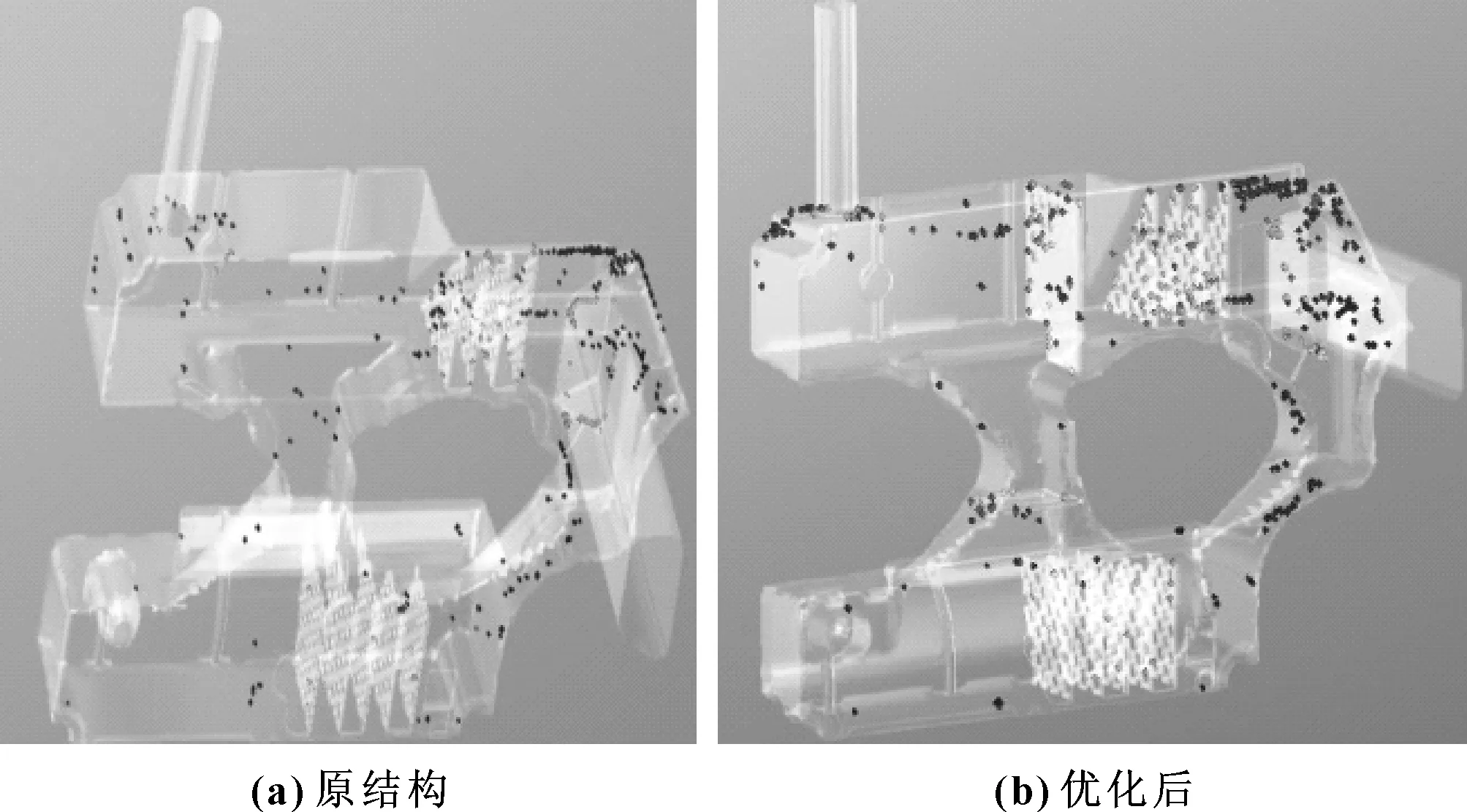

(1)在左侧油气分离器上增加4个迷宫挡板,详见图4、图5所示。

图4 原左侧油气分离结构

图5 优化后左侧油气分离结构

(2)在右侧油气分离器上增加2个迷宫挡板,详见图6、图7所示。

图6 原右侧油气分离结构

图7 优化后右侧油气分离结构

3 CAE分析

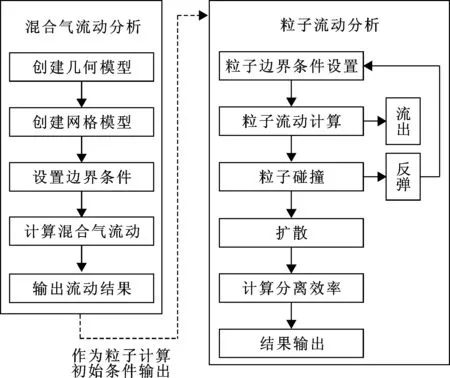

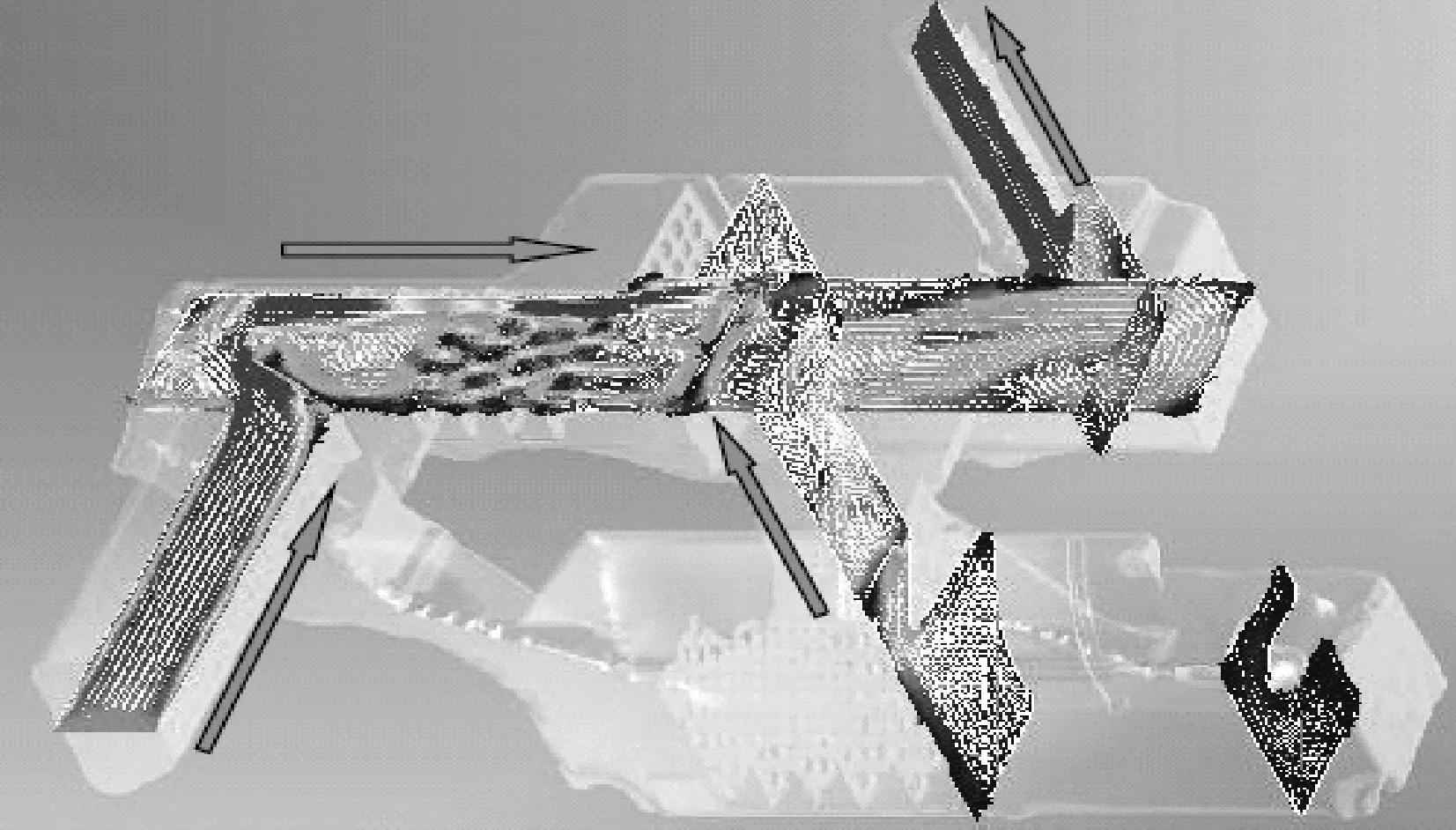

按照分析流程[3]对优化后左右侧油气分离结构进行CAE分析,确认是否满足要求。分析流程详见图8所示。

图8 CAE分析流程

3.1 CFD计算网格建立

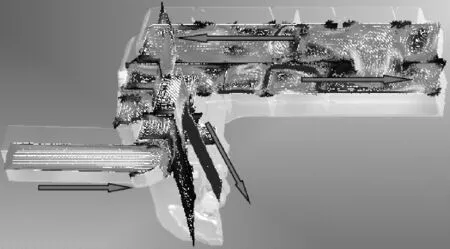

创建左、右侧油气分离结构模型并建立计算网格,详见图9所示。

图9 左右侧油气分离器网格

3.2 流动速度分析

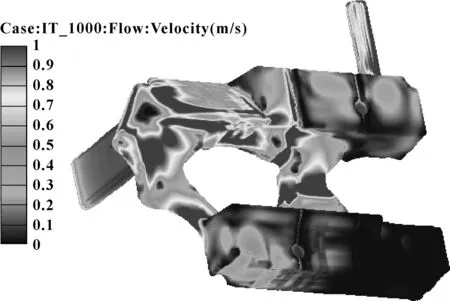

油气分离器结构优化后,左侧新增挡板处流速大于1 m/s,有利于油滴撞击捕获;右侧挡板附近流速也有一定提升。详见图10—14。

图10 表面速度-左侧

图11 切片速度-左侧

图12 表面速度-右侧

图13 切片速度-右侧

3.3 分离效率对比

从入口处将直径分别为1、3、5、10、15 μm的油滴均匀喷入油气分离器计算流域内(油滴总数量为1 249个),确认油滴捕捉效率,并进行对比,详见图14—15所示。

图14 左侧分离效率对比

图15 右侧分离效率对比

从不同油滴直径分离效果对比看,左侧优化定型后结构分离效率有很大提高,右侧分离效率也有所上升,详见表1。

表1 油滴捕获率数据对比

%

4 台架试验验证

台架试验采用6缸、四冲程、水冷V形发动机,额定转速为6 000 r/min,缸内最大爆发压力不大于8 MPa。发动机机油温度采用机油恒温装置控制,机油温度控制在(95±5)℃,冷却液温度采用恒温控制装置,出水温度控制在(88±5)℃。

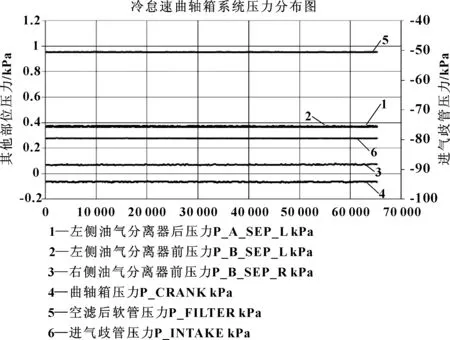

4.1 曲轴箱压力试验

(1)怠速曲轴箱压力测量实验

冷怠速曲轴箱压力测量。发动机启动后,保证发动机油门开度为0,记录发动机在冷怠速工况下曲轴箱通风系统各位置压力(检测位置详见图16),记录时间不少于60 s,记录频次不少于1 Hz,试验结果详见图17。

图16 各压力检测位置示意图

图17 各位置压力检测结果(冷怠速)

热怠速曲轴箱压力测量。发动机在30%额定转速30%负荷热机,待出水温度达到92 ℃时,持续运行30 min后,发动机回到怠速工况,记录曲轴箱通风系统各位置压力,记录时间不少于60 s,记录频次不小于1 Hz。试验结果详见图18所示。

(2)曲轴箱压力万有特性试验

从1 200 r/min开始测量,转速1 200 r/min到额定转速,间隔400 r/min;BMEP从0.1 MPa到最大,间隔0.1 MPa,待机油温度等各试验参数稳定后进行测量。试验结果详见图19所示。

图19 曲轴箱压力万有曲线

(3)机油携带量试验

试验前用控温加热装置将滤芯在120 ℃烘干2~4 h,烘干后测量滤芯质量并记录,暖机并达到额定功率,机油温度稳定在90 ℃,冷却液出口温度在95 ℃,停机,安装滤芯并更换滤罐与气缸盖罩之间的连接软管,时间小于10 min,发动机在全速30%负荷、全速全负荷各运行2 h停机,试验过程中控制加热装置维持滤芯温度在110 ℃。部分负荷及全速全负荷工况收集装置安装位置如图20、图21所示。

图20 部分负荷收集装置位置

图21 全速全负荷收集装置位置

试验结束后,称量滤芯质量并记录,将滤芯用温控加热装置在120 ℃条件下烘干12 h,烘干后称重,计算出的2 h试验前后滤芯的质量差就是携带机油的总量。试验结果如下:

(1)发动机运行工况6 000 r/min、30%负荷运行2 h后,拆除滤罐,放置到控温加热装置中,采用120 ℃加热12 h后,试验后滤芯增重1 g,机油携带量为0.5 g/h。

(2)发动机运行工况6 000 r/min、全速全负荷运行2 h后,拆除滤罐,放置到控温加热装置中,采用120 ℃加热12 h后,试验后滤芯增重2 g,机油携带量为1 g/h。

根据发动机曲轴箱通风试验,油气分离器油气分离效果较好,没有过多的机油窜入进气管路。

4.2 耐久试验验证

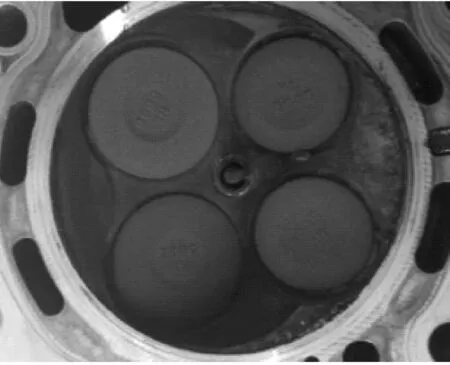

优化后的油气分离器,搭载发动机进行台架试验[4]。试验完成后,对发动机进行拆解,燃烧室及活塞表面无明显机油烧结物,详见图22、图23所示。

图22 燃烧室内无明显机油烧结物

图23 活塞表面内无明显机油烧结物

5 总结

发动机油气分离器分离效果差,机油通过PCV阀软管或通风软管窜入燃烧室参与燃烧是发动机机油消耗高的主要原因之一。

对油气分离器结构进行优化,通过CFD计算,实现优化后油气分离器的流动及分离效率的模拟计算;采用曲轴箱通风系统的专项台架试验,确认优化后油气分离器的机油携带量、发动机曲轴箱压力万有曲线;最后通过发动机台架耐久试验,确认是否达到提升油气分离器分离效率的目的。

【1】倪计民.汽车内燃机原理[M].上海:同济大学出版社,1997.

【2】蔡小伟.柴油机曲轴箱强制通风系统的试验研发与开发[J].柴油机,2011,33(3):42-45.

CAI X W.Experimental Research and Development of Forced Ventilating System of Diesel Engine’s Crankcase[J].Diesel Engine,2011,33(3):42-45.

【3】宗隽杰,倪计民,邱学军,等.曲轴箱通风系统油气分离器的性能研究[J].内燃机工程,2010,31(2):86-91.

ZONG J J,NI J M,QIU X J,et al.Study on Performance of Air/Oil Separator in Crankcase Ventilation System[J].Chinese Internal Combustion Engine Engineering,2010,31(2):86-91.

【4】GB/T 18297-2001汽车发动机性能试验方法[M].

【5】GB/T 19055-2003汽车发动机可靠性试验方法[M].

《汽车零部件》征稿启事

《汽车零部件》(Automobile Parts)是由国家科技部主管,中国科学技术信息研究所、中国汽车零部件工业公司主办,机械工业汽车零部件产品质量监督检测中心承办的以汽车零部件技术发展为内容的技术性科技期刊。每月28号出版,国际刊号ISSN 1674-1986,国内统一刊号CN11-5661/TH,面向全国公开发行。《汽车零部件》内容上着重技术介绍,涉及理论研究、产品设计制造工艺技术、设备使用维修和技术改造方面的最新科研生产成果和国内外最新发展动向。刊物的主要栏目:聚焦决策者、研究与开发、检测与维修、动态与综述、技术新视野、市场与信息等。

来稿要求:

(1)来稿内容应突出市场信息分析的准确性和来源的可靠性,技术内容的先进性、新颖性、实用性。

(2)文章行文表达要正确、通顺,引用数据和资料应可靠准确。

(3)文末请附上作者的通信地址、邮编和联系电话。

(4)插图应为计算机制图,做到布局合理、图形清晰、比例适中。

(5)参考文献的著录项目要齐全(可参考GB/T 7714-2015《信息与文献 参考文献著录规则》),要同时提供参考文献对应的英文译文,需注意的是:只需给出期刊类文献的英文译文;文献标题不能自己翻译,查找原文给出;若原文无英文,不必给出。

(6)若来稿为国家自然科学基金等国家或部委的重点基金资助,或曾获得国家或部委的奖励,请在文章第一页的左下角注明。

(7)一稿不得多投,一切侵权事宜由作者负责。文责由作者自负,在尊重作者文意的基础上,编辑部有权对稿件进行删改。15天内通知录用结果。

在《汽车零部件》杂志上发表的文章,被中国核心期刊(遴选)数据库、万方数据数字化期刊群、中文科技期刊数据库、中国学术期刊网络出版总库、CNKI系列数据库及超星期刊域出版平台全文收录。作品一经采用,即视为同意将其网络传播权及电子发行的权利授予本刊。如作者不同意文章编入上述数据库,请在来稿时声明,本刊将做适当处理。

投稿网址:www.qclbjzz.com

编辑部电话:(020)32385317

广告部电话:(020)32385311

传 真:(020)32389600

地 址:广州市黄埔区茅岗路828号《汽车零部件》杂志社

邮政编码:510700

《汽车零部件》编辑部

Solution for the Oil Flee Problem in an Engine Crankcase Ventilation System

ZHAO Da1,JIANG Enjie1,LI Lianbao1,LI Shuangqing1,WANG Ruiping1,2

(1.Zhejiang Geely Royal Engine Co.,Ltd., Ningbo Zhejiang 315800,China;2.Ningbo Geely Royal Engine Components Co.,Ltd., Ningbo Zhejiang 315336,China)

The oil flee phenomenon of crankcase ventilation system is occurred when conducting the engine bench test.Some oil sinter appears on the surface of the intake manifold and the piston.To solve this problem,the oil gas separation structure (labyrinth) was optimized. The oil and gas separator flow speed, pressure loss and separation efficiency of the engine after optimization were analyzed by CFD software.Then they were verified by bench test.The carrying amount, crankcase pressure of the optimized oil gas separation structure were measured.It is shown that the optimized oil gas separation structure satisfies the requirement of normal use.

Oil and gas separation structure (labyrinth);CFD analysis;Oil and gas separation test;Engine endurance test

2016-07-21

赵达,男,博士,E-mail:zhouyao@geely.com。

10.19466/j.cnki.1674-1986.2016.10.004

U464

A

1674-1986(2016)10-017-06