柴油机曲轴箱通风系统试验研究

2017-11-01秦凤莲

秦凤莲

(上海汽车集团股份有限公司技术中心,上海 200041)

柴油机曲轴箱通风系统试验研究

秦凤莲

(上海汽车集团股份有限公司技术中心,上海 200041)

针对某款柴油机试验过程中曲轴箱通风系统出口出现的大量机油问题,在试验台架上测量了其在不同工况下的机油溢出量,在排除发动机窜气量及窜气中机油含量高等原因后,根据发动机在整车上的安装角度,分析了该曲轴箱通风系统机油溢出量高的原因。采用橡胶膜片单向阀,在储油腔内壁增加6°斜槽,同时优化预分离结构后,得到了曲轴箱通风系统的优化方案。试验验证表明,橡胶膜片阀式的曲轴箱通风系统在整个机油溢出试验中机油溢出量很少,满足该发动机的设计要求。

试验台架 柴油机 曲轴箱通风系统 机油溢出

0 前言

往复式发动机在压缩和膨胀过程中,气缸中的高压燃气(包括燃料)会不可避免地经过活塞环的间隙而漏入曲轴箱内,如果曲轴箱不设置通风系统,不立即排出这些有害气体,会造成以下不良后果:(1)油底壳内的机油被渗漏出的气体污染,被燃料(汽油或柴油)所稀释,再加上加热氧化作用,就会使机油的使用寿命缩短;(2)曲轴箱内的气体压力升高,当其压力高于外部压力时,就会引起机油从曲轴两端油封处漏出,同时,会增加活塞的泵气损失。因此,内燃机中都设有曲轴箱通风装置[1-3]。

如果采用曲轴箱开式系统进行通风,窜气会夹杂着大量的污染物排出。为了避免柴油机的窜气直接排出,通过闭式系统即曲轴箱强制通风来解决曲轴箱排气,即将含有杂质的旁通气体导入发动机的空气滤清器与增压器进气管之间的接管中。

为了减少油雾从曲轴箱通风口中逸出,从而减少机油耗和降低排放,需在通风装置内部设有高效的油气分离装置,即将油气混合物中的机油分离出来使其重新回到油底壳中,而分离出的气体因含有碳氢(HC)等成分,将其重新引入燃烧室中进行燃烧[4]。通常曲轴箱通风系统由一级分离系统和二级分离系统组成。一级分离系统又称预分离系统,主要负责将混合气中较大的油粒清除,以减轻二级分离系统的工作压力;二级分离系统则负责将一级分离系统处理过的混合气中的绝大部分油粒清除。

对于不同类型的发动机,因其内部结构及其在整车上的安装角度等不同,需要选配不同类型的曲轴箱通风系统,以满足发动机的设计要求[5]。本文即针对某4缸柴油机曲轴箱通风总成存在大量机油溢出问题进行分析研究,提出优化设计方案并进行试验验证。

1 试验研究背景

在工程研发阶段对某4缸柴油机进行磨合及耐久试验过程中,发现曲轴箱通风总成出口处有大量机油积聚,如图1所示。

图1 曲轴箱通风系统出口处有大量机油

2 原方案曲轴箱通风系统

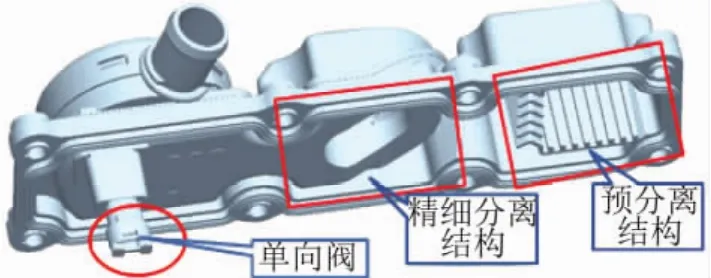

该发动机曲轴箱通风系统为半集成式系统,通过螺栓直接安装在气门室罩盖上。该曲轴箱通风系统主要由预分离结构、精细分离结构、压力调节阀及回油单向阀组成,其中预分离结构为迷宫式结构,精细分离结构为撞击式结构,回油单向阀为塑料结构,如图2所示。该曲轴箱通风系统为闭式系统,曲轴箱内的混合气首先到达预分离结构,将部分大分子机油直接分离至气门室罩盖内,然后经过精细分离将过滤出的机油通过单向阀流回至气门室罩盖内,分离出的气体则通过曲轴箱通风系统出口进入气缸内参与燃烧。

图2 发动机原方案曲轴箱通风总成

2.1 发动机性能测试

该柴油机为直列4缸水冷发动机,标定点功率为110 kW,转速为4 000 r/min,最大扭矩为350 N·m(1 800~2 600 r/min),压缩比为15.8,点火次序为1-3-4-2。该发动机允许的最大活塞漏气量为55 L/min,曲轴箱通风系统的机油溢出量小于1.5 g/h。在所有试验前,都必须要对发动机的性能进行调试和确认。

曲轴箱通风系统试验是在发动机正常运转条件下和模拟各种恶劣条件下进行的部分负荷和全负荷的测试。曲轴箱通风系统试验设备及试验仪器主要有测功机、控制台、集油瓶、各种温度及压力传感器等。

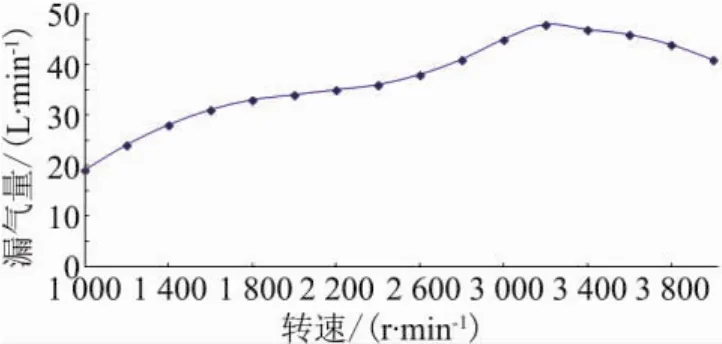

为了验证该柴油机的窜气量是否在允许范围内,首先对该发动机进行了漏气量测量。由图3可知,在整个转速范围内测得的活塞最大漏气量为48 L/min,在发动机的设计要求的范围内。

图3 柴油机漏气量测量结果

通过使用去除油气分离器(预分离结构及精细分离结构)的曲轴箱通风系统测量发动机原始窜气中的机油含量,以确认该发动机窜气中的机油含量是否在合理范围内。试验中使用绝对滤清器收集混合气中的机油,试验前首先测试绝对滤清器滤芯的质量,然后按要求工况运行发动机,试验结束后拆下滤芯,再一次测量该滤芯的质量。为了模拟恶劣条件下发动机的工作状况,试验中还通过在标定工况时向曲轴箱中额外通入0.5倍和1.0倍的过量空气来测量曲轴箱窜气中的机油含量。由表1可知,无论在发动机正常工作状况下,还是通过向曲轴箱中通入过量空气等恶劣条件下,曲轴箱窜气中的机油携带量均在设计要求范围内。

表1 发动机曲轴箱原始窜气中机油含量

2.2 原方案曲轴箱通风系统试验

试验测试设备仍然采用绝对滤清器,测试方法与使用去除油气分离器后测量曲轴箱原始窜气中机油含量相同。由表2可知,在转速3 400 r/min全负荷运行1 h后,绝对滤清器的滤芯增重6.25 g,为充分验证此曲轴箱通风系统存在的问题,更换绝对滤清器滤芯后在相同的工况继续运行,重复2次后,收集的机油量均高于允许值。然后在标定工况通过向曲轴箱中额外通入标定点的0.5倍及1.0倍漏气量,以模拟恶劣条件下曲轴箱通风系统的油气分离能力,当通入0.5倍漏气量时,机油溢出量已超出限值,当通入1.0倍漏气量时,机油溢出量急剧上升,超出限值的100倍之多。

表2 原方案曲轴箱通风系统机油溢出量

通过以上测量可知,该柴油机上使用的原始方案曲轴箱通风系统得到的油气分离效果无法满足设计要求,需对该曲轴箱通风系统进行分析并优化。

3 原因分析

3.1 回油单向阀

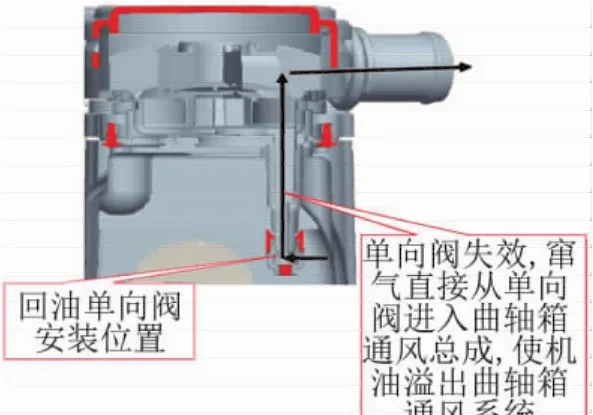

通过对该发动机原方案曲轴箱通风总成进行分析,其回油阀为塑料膜片阀,存在以下缺点:(1)容易受到发动机振动的影响,可控性差;(2)反应迟缓,在曲轴箱压力快速波动时不能及时开启或关闭;(3)阀片对平面度要求很高,样件容易产生质量问题。曲轴箱通风系统回油单向阀失效会导致曲轴箱窜气,直接从回油口进入曲轴箱通风总成,使得分离出来的机油无法回流至油底壳,从而使机油溢出曲轴箱通风系统,如图4所示。

图4 塑料膜片单向阀失效分析

此外,曲轴箱通风系统的质量问题会导致个别样件机油溢出特别严重,如下壳体回油单向阀处有注塑毛刺,回油单向阀阀片平面度差,有明显的翘曲,如图5所示。

图5 回油单向阀质量问题

3.2 回油管高度

通过对回油管高度进行分析,回油管处空气压差最大为3 hPa(窜气量为55 L/min),理论的需要回油高度为34 mm,实际设计的回油高度为40 mm,因此设计的原曲轴箱通风系统回油高度足够,如图6所示。

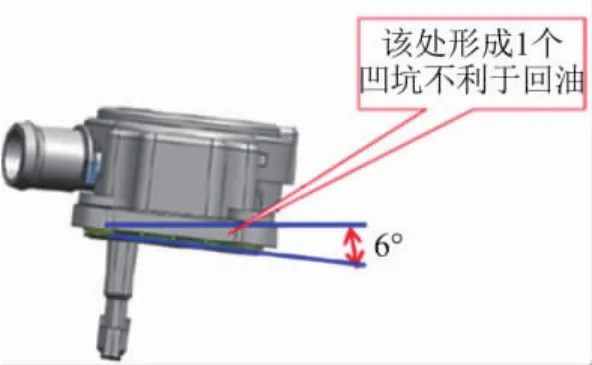

3.3 储油腔

原储油腔是按照发动机在整车上水平安装来设计的,而实际上该款发动机安装到整车上存在6°斜角,这样会形成1个凹坑从而不利于回油,如图7

图6 曲轴箱通风系统回油管高度

所示。

图7 曲轴箱通风系统安装到整车上的实际角度

3.4 预分离结构

通过对曲轴箱通风系统的预分离结构进行分析,该曲轴箱通风系统预分离结构为迷宫式结构,气流走向见图8。由图8可知,目前的迷宫式结构会导致部分混合气不经过预分离结构而直接进入精细分离,从而增加精细分离负担,导致油气分离不彻底,因此,需优化预分离结构。

图8 曲轴箱通风系统预分离结构

由此可知,原方案的曲轴箱通风系统存在以下缺点:(1)使用了塑料膜片单向阀;(2)曲储油腔内壁没有6°斜角,影响了曲轴箱通风系统的回油;(3)预分离结构不合理,可能会影响曲轴箱通风系统的油气分离效率。

4 优化方案

4.1 优化方案结构

针对原方案的曲轴箱通风系统存在的问题,对其进行了优化设计。在回油单向阀采用橡胶膜片阀,在曲轴箱通风系统储油腔内壁增加6°斜槽,同时优化预分离结构,如图9所示。

图9 优化方案的曲轴箱通风系统

4.2 优化方案试验验证

为验证优化后的曲轴箱通风系统是否满足设计要求,再次进行了机油溢出试验,试验方法如下:

(1)带有绝对滤清器的机油溢出试验。为模拟恶劣条件下优化方案曲轴箱通风系统的油气分离能力,试验过程中除向曲轴箱内通入过量空气外,还验证发动机不同的机油液面对曲轴箱通风系统油气分离效率的影响。

(2)不带绝对滤清器和集油瓶的机油溢出试验。在曲轴箱通风系统出口处不连接绝对滤清器及集油瓶,直接连接一段透明胶管至压气机前进气管路。在标准机油量下进行试验,每隔转速200 r/min为一步长,每个工况运行10 min,之后重复运行标定点工况,同时向曲轴箱中通入1倍漏气量,观察曲轴箱通风系统出口处的油流情况。

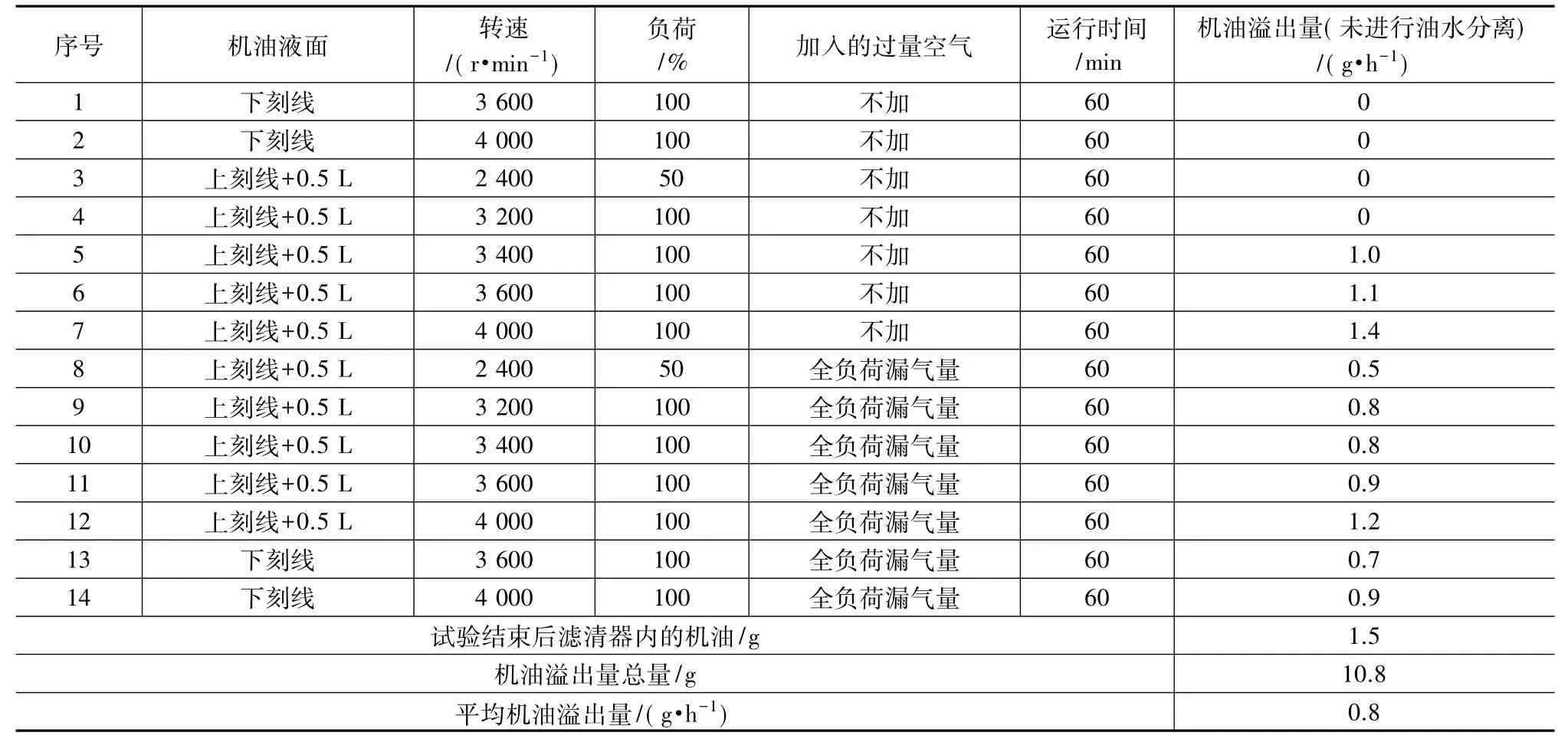

表3给出了优化方案曲轴箱通风系统带有绝对滤清器的机油溢出试验结果。可以看出,在最小机油量情况下,高转速高负荷时不向曲轴箱中加入过量空气,曲轴箱通风系统的机油溢出量为0。当向曲轴箱中加入1.0倍漏气量时,有少量机油溢出。在机油量最大值增加0.5 L机油的情况下,高速高负荷下存在少量机油溢出,但溢出量都小于1.5 g/h,满足设计要求。

通过不带绝对滤清器和集油瓶的机油溢出试验,在各工况下曲轴箱通风出口至进气管间无可见油流现象,故满足设计要求。

4.3 试验结果分析

通过对优化后的曲轴箱通风系统进行机油溢出试验,在发动机正常运转和加入过量机油、过量空气等恶劣条件下,曲轴箱通风系统的机油溢出量都小于1.5 g/h,且其出口处无可见油流现象。因此,优化后曲轴箱通风系统的油气分离能力满足发动机的设计要求。

5 结束语

基于某4缸柴油机原方案曲轴箱通风系统机油溢出的严重问题,对该曲轴箱通风系统进行试验研究,分析其导致机油溢出严重的原因,确定了曲轴箱通风系统的优化设计方案。试验结果表明,所设计的方案满足评价指标要求,提高了油气分离效率。

[1]倪计民.汽车内燃机原理[M].上海:同济大学出版社,1997.

[2]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[3]梁保权.柴油机曲轴箱通风系统优化设计研究[J].内燃机,2012(6):7-10.

[4]黄阔.车用发动机油气分离器的设计匹配[J].汽车技术,2012(3):32-35.

[5]王骏.曲轴箱强制通风系统构成和发展趋势[J].柴油机设计与制造,2012,18(2):1-8.

表3 优化方案-带有绝对滤清器的机油溢出试验