转角传感器零位标定模块优化设计

2016-12-06吴显智

吴显智

(东风柳州汽车有限公司,广西柳州 545005)

转角传感器零位标定模块优化设计

吴显智

(东风柳州汽车有限公司,广西柳州 545005)

汽车电动助力转向系统(EPS)大多依靠方向盘转角传感器来检测方向盘角度进行主动回正控制,而转角传感器在正常工作前需要通过诊断仪或下线诊断系统等较为复杂的设备进行零位标定。详细介绍一种转角传感器零位标定模块的优化设计方法,并给出该模块在实际工作中的应用成果。由于这种零位标定模块具有使用简单、高效的特点,对提高汽车转角零位标定效率有很大帮助。

电动助力转向系统;转角传感器;零位标定

0 引言

目前汽车的电动助力转向系统(EPS)通常装配有方向盘转角传感器,通过计算方向盘转角的位置和转角变化速率来预测驾驶员的操作意图, 从而为EPS控制单元提供控制动作的依据,进行高速的阻尼控制和低速回正功能调节,提升汽车转向系统的高速操纵稳定性能和低速转向回正性能。由于转角传感器在与整车集成时存在装配误差,同时车辆完成装配后需要进行四轮定位,会造成转角传感器的初始零位与方向盘零位存在偏差,需要在完成四轮定位后车轮转角为零、方向盘在中位时,对转角传感器标定零位才能确保系统正常运行。一般标定零位的设备有3种:下线诊断设备、诊断仪、CAN OE 系统,但都价格昂贵,体积较大,操作复杂,在工程实践中限制较大。文中通过剖析零位标定原理有针对性地设计小巧、简易、低廉的零位标定模块,大大提升了工作效率。

1 转角传感器工作原理

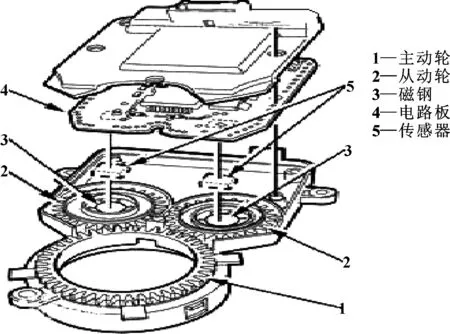

方向盘转角传感器基于多种原理,包括光电效应、霍尔效应、电阻分压效应等;根据原始信号编、解码方式的不同,转角传感器可以分为绝对值转角传感器和相对值转角传感器。当前采用较为广泛的是电磁感应式绝对位置传感器, 利用永磁体和电子线路来产生信号,使用的原理包括霍尔效应、磁阻效应以及可变磁阻效应。这种传感器需要各种电子线路将传感器原始信号转换为适合应用的信号形式。典型结构如图1所示,由主动齿轮、两个从动齿轮、磁钢、霍尔传感器、电路板组成,其工作原理如下: 主动齿轮与转向管柱固定连接,主动齿轮与两个齿数不同的从动齿轮通过齿轮啮合,方向盘一般能绕一个方向转约3圈;在整个行程中,为了得到精确的绝对角度,从动轮1、从动轮2 、主动轮齿数都不一样,这样就能得到两个频率不同的信号波形如图2所示;当方向盘转动一定角度时,从动轮1和从动轮2转过的角度不一样,任意一个角度下两个从动轮输出信号的差值都不同,通过编写算法进行差值运算,可以得到角度范围较广的与电压一一对应的线性角度值。

图1 转角传感器结构示意图

图2 双转角信号和差值运算图

2 转角传感器零位偏移与标定

如图3所示,转角传感器与转向管柱、方向盘、齿轮齿条、横拉杆和轮胎装配在一起,由于存在装配误差,同时整车完成装配后需要通过调整横拉杆长度改变车轮角度以满足四轮定位参数,会造成转角传感器的初始零位电压与实际方向盘零位存在一定偏差ΔV(见图4)。该偏差会严重影响车辆直线行驶能力和转向回正的精确性,因此需要在完成四轮定位后车轮转角为零、方向盘在中位时,对转角传感器进行标定。标定后,EPS系统在计算转角时将会加上一个偏置量ΔV,确保转角信号与实际行驶方向一致,EPS系统才能正常运行。

图3 转角传感器安装示意图

图4 转角信号偏移

转角传感器集成在EPS系统内部,零位的标定一般由诊断设备与EPS控制器进行,间接完成转角传感器的零位标定工作。标定零位一般采用诊断仪,具体步骤如下:接通诊断仪→进入诊断程序→选择对应车型→选择转向系统→点击读取故障代码→点击清除故障代码→点击零位标定→等待正确响应→标定结束。可以看出采用诊断仪标定零位步骤相当繁琐,而且诊断仪集成了所有电控类系统的诊断程序,响应较慢,一般需要5 min才能完成零位标定,效率低下。根据CAN通信诊断原理,诊断设备满足以下两部分条件便可具备零位标定能力:(1)硬件部分满足《ISO-11898 CAN道路车辆 控制器区域网络(CAN)》物理层和数据链路层的相关规定,具备符合标准的CAN通信能力;(2)软件依据《ISO 15765-1-2004 道路车辆 控制器区域网络(CAN)诊断》的要求(如图5所示)发送和接受CAN报文。基于以上分析,针对性地设计相关电路,编写程序,通过CAN总线向EPS发送零位标定的诊断代码,并且得到EPS的正确响应后,便可完成零位标定。

图5 诊断仪通信示意

3 电路设计

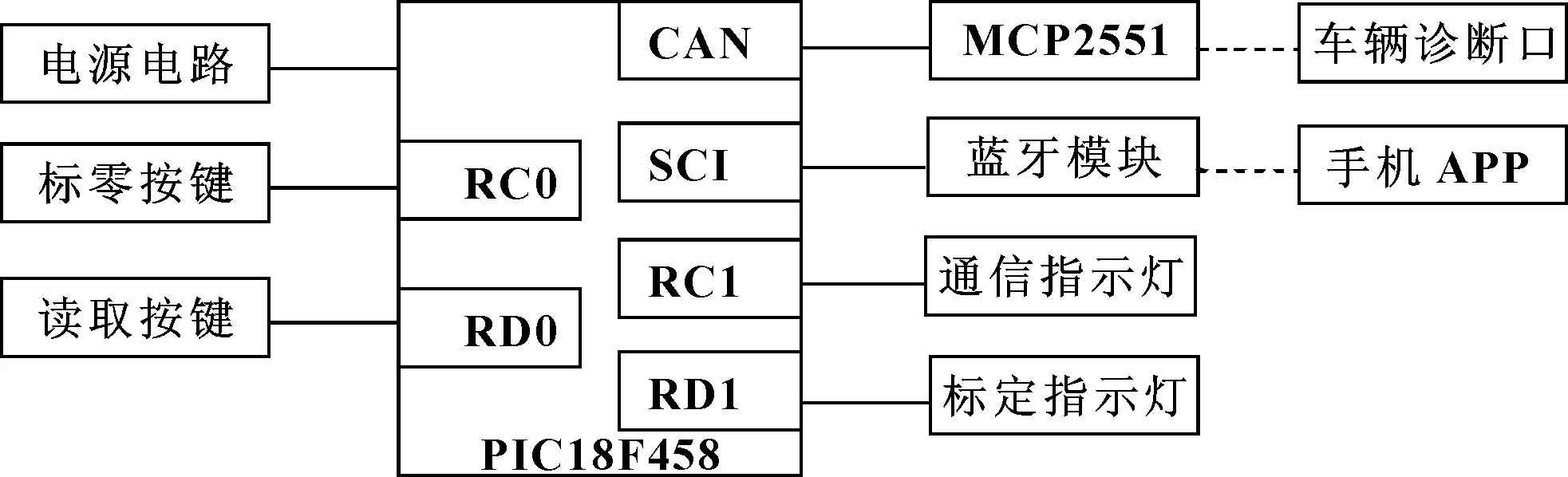

整个零位标定模块系统框图如图6所示,包含电源电路、微处理器、CAN收发器、蓝牙模块以及两个按键与指示灯。

图6 系统框图

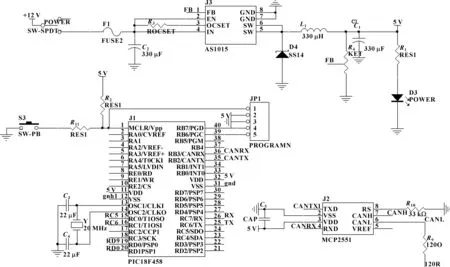

电源芯片采用AS1015,将车载12 V电压转换成5 V供零位标定模块使用。该电源芯片具有稳压和抗干扰功能,最大输入电压25 V,输出电压在3.6~23 V内可调,最大输出电流5 A,耐温150°,车辆供电电压一般在11~14 V 之间,该模块消耗电流约200 mA,可以满足供电要求。微处理器采用PIC18F458为主控芯片,它配备16 kB Flash,33个IO口,40 MHz时钟输入,8路10 b AD、1路PWM、1路SPI、1路IIC、4路定时器,内置CAN2.0B,CAN BUS模块与CAN收发器配合使用实现CAN通信,同时配备USART模块与蓝牙模块配套与手机APP通信。采用MCP2551收发器支持1 MB/s的运行速率,满足ISO-11898标准物理层要求,可连接节点高达112个,具有短路保护、高压瞬态保护功能,具有较强的抗噪特性。采用BLK-MD-BC04-B 主从一体式蓝牙模块与手机APP通信,其内置英国CSR公司的BlueCore4-Ext芯片,工作电压5 V,体积小、功耗低、收发灵敏度性高,支持UART接口,波特率默认9 600。零位标定模块主要电路原理图详见图7。

图7 部分电路原理

4 程序设计

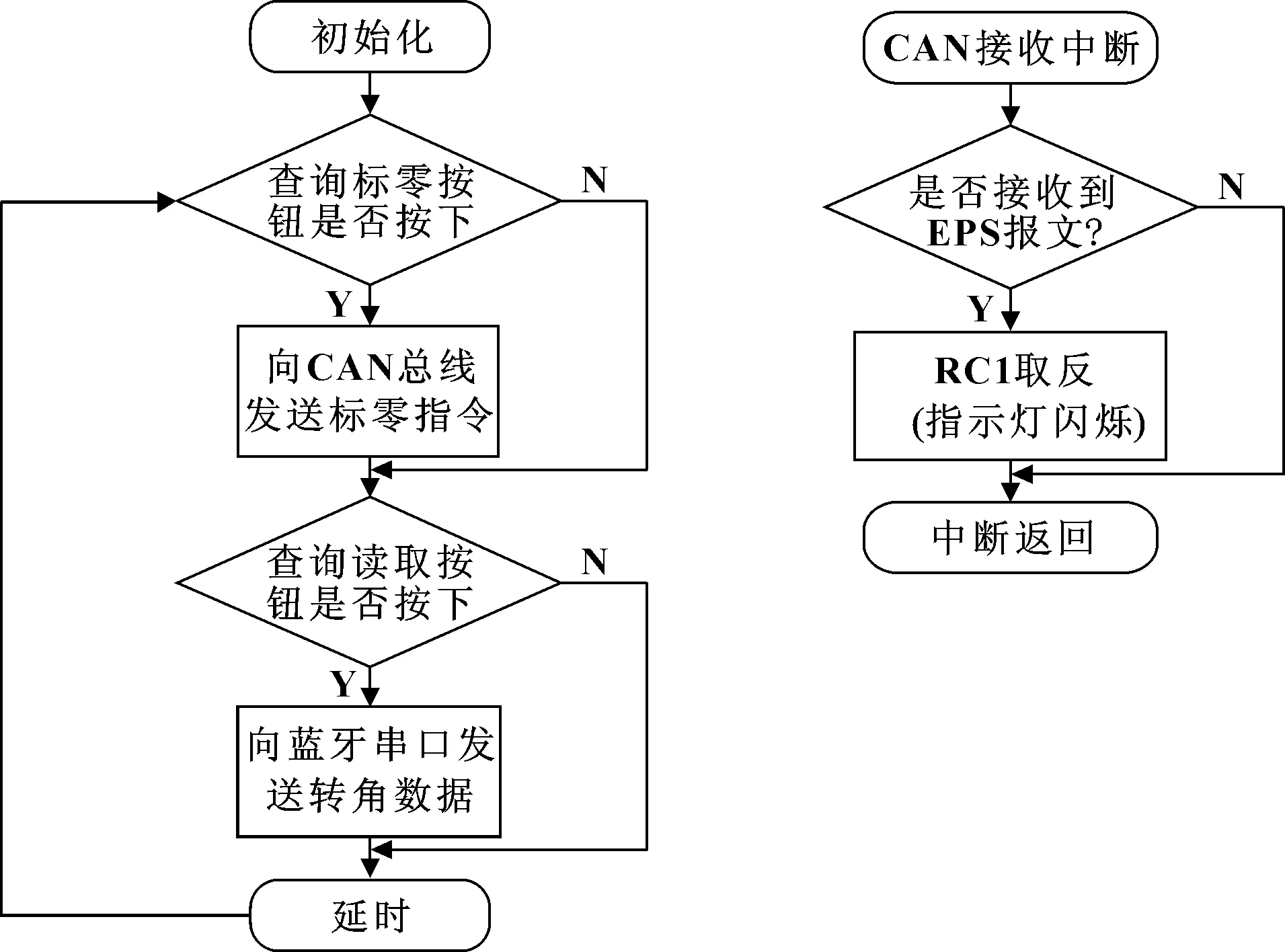

流程图如图8所示。

图8 程序流程图

将模块接通诊断口后,系统上电,对各个端口进行初始化设置;初始化完成后,当收到CAN信号后立即进入中断,如果收到EPS相关报文则判断系统通信正常,对RC1取反,通信指示灯闪烁,反之未收到EPS报文,RC1针脚保持低电平,通信指示灯未被点亮表明通信失败。在通信正常状态下,通过循环查询方式监测到标定按键(RC0)按下后开始向EPS发送读故障码指令的CAN通信报文,得到正确响应后,发送标零位指令报文,得到积极响应后发送清故障码指令报文,得到积极响应后,拉高RD1针脚电压点亮标定指示灯(RD1),表明整个零位标定结束。当查询到读取数据按钮(RD0)按下后,将接收到的16进制转角数据乘以分辨率得到方向盘角度,并将数据进行ASCII码转换通过蓝牙串口模块发送出去,手机APP接收到转角数据后会显示此刻的转角值以便核对方向盘转角。

主要程序如下:

CAN中断部分程序:

void interrupt HI_ISR(void)

{

if((RXB0IF == 1)&&(RXB0IE == 1)) //接收到从CAN总线发送过来的数据

{

CANreceive_flag = 1;//CAN接收标识置位

if((RXB0SIDH==EPSIDH)&&(RXB0SIDL==EPSIDL) //接收到EPS数据报文

{

PORTD=~PORTD;// PORTD取反

}

if((RXB0SIDH==SASIDH)&&(RXB0SIDL==SASIDL)) //接收到转角报文

{

if(RD0 == 0) //如有S2按键按下

{

put_data_int10 (STEERING_ANGLE); //发送转角数据

}

}

if((RXB0SIDH==EPS_DiaIDH)&&(RXB0SIDL==EPS_DiaIDL)) //接收到EPS诊断报文

{

if(RXB0D1 == Trim_Flag) //如果成功标定零位

{

RC1 = 1; //点亮L0

}

}

}

}

主程序部分

void main(void)

{

Initial(); //IO口初始化

InitUSART(); //串口初始化

InitTMR0(); //定时器0初始化

InitCAN(); //内部CAN寄存器设置初始化

IPEN = 1; //使能中断优先级

INTCON |= 0xC0; //开放所有高低优先级中断

for(;;)

{

if(RC0 == 0) //如有S2按键按下

{

RC1 = 1; //点亮L0

DelayNmSec(10); //延时500 ms

while(RC0 == 0); //等待S2按键释放

RC1 = 0; //熄灭L0

CANSendFrame(0X04,0X31,0X02,0X00,0X00,0X00,0X00,0X00);//清除零位

DelayNmSec(500); //延时500 ms

CANSendFrame(0X04,0X31,0X02,0X00,0XFF,0X00,0X00,0X00); //标定零位

DelayNmSec(500); //延时500 ms

CANSendFrame(0X03,0X14,0X50,0X00,0X00,0X00,0X00,0X00); //清除故障码

}

}

}

5 标定过程分析

将零位标定模块接到车辆诊断接口后,通信指示灯闪烁,说明CAN通信正常,可以进行零位标定,只要按下标零按钮,系统会自动发送标定零位代码,等待约2 s标定指示灯点亮,同时车辆仪表上的EPS故障灯熄灭,表明转角传感器零位标定成功。当需要对转角信号进行确认时,只要按下读取按钮,可在手机蓝牙串口APP上读取实时的方向盘转角。零位标定模块工作示意图见图9。

图9 零位标定模块工作图

6 结束语

采用这种零位标定模块,其质量、体积仅有诊断仪的1/20,整个零位标定过程可以在10 s之内完成,而诊断仪通常需要5 min以上,大大提高了效率。由于其体积很小,方便携带,操作简单,无须培训,任何设计人员都可以操作,目前已在实际工程开发中广泛使用,相对其他标定零位设备具有相当显著的优势。

【1】王俊,杨胜兵,过学迅.汽车方向盘转角传感器系统设计及算法研究[J].湖北汽车工业学院学报,2011,25(1):19-21.

WANG J,YANG S B,GUO X X.Design and Algorithm Research of Angle Sensor for Vehicle Steering Wheel[J].Journal of Hubei Automotive Industries Institute,2011,25(1):19-21.

【2】张皆喜,王茂凌,张瑜.PIC系列单片机C语言编程与应用实例[M].北京:电子工业出版社,2008.

【3】孙江宏,李良玉.PROTEL 99SE电路设计与应用[M].北京:机械工业出版社,2001.

【4】李宁.Android开发权威指南[M].北京:人民邮电出版社,2013.

Angle Sensor Zero Calibration Module Design

WU Xianzhi

(Dongfeng Liuzhou Mortor Co.,Ltd.,Liuzhou Guangxi 545005,China)

Electric power steering system mostly relies on steering wheel angle sensor to detect the steering wheel angle, and the angle sensor needs to be calibrated by an external device before normal work. A design method of zero position calibration module for angle sensor was introduced, and the application results in practical work was given.The results show that the zero position calibration module is simple and efficient.It is helpful to improve the car corners zero calibration efficiency.

EPS;Angle sensor;Zero position calibration

2016-07-26

吴显智,男,本科,从事电动助力转向系统的开发和研究。E-mail:dflz_wxz@163.com。

10.19466/j.cnki.1674-1986.2016.10.008

U463.4

A

1674-1986(2016)10-037-04