某款8×4重卡载货车排气系统的设计与分析

2016-12-06慈龙尚陈刚张辉

慈龙尚,陈刚,张辉

(安徽江淮汽车股份有限公司技术中心,安徽合肥 230601)

某款8×4重卡载货车排气系统的设计与分析

慈龙尚,陈刚,张辉

(安徽江淮汽车股份有限公司技术中心,安徽合肥 230601)

以某款8×4重卡载货车排气系统的三维设计建模数据为基础,阐述了排气系统的零部件匹配布置原则和设计要点,详细介绍了排气系统的排气管、吊挂系统、SCR后处理系统、排气尾管等零部件的设计原则、设计要点及对设计过程的研究等,并通过此排气系统的模态分析、给定工况下的振动耐久性CAE分析数据,进一步验证了此排气系统设计的完整性及科学性。

重卡载货车;排气系统;匹配设计;后处理SCR;模态CAE

0 引言

排气系统作为汽车的一个重要构成部分,其功用是将发动机产生的废气排入大气,通过清除废气中的有害成分来降低污染和提高发动机的效率,并降低废气发出的噪声[1]。排气系统作为与发动机废气直接接触部件,承受着化学腐蚀、高温作用以及交变力的影响,在这些因素的共同作用下,排气系统的耐久性、结构强度必然受到严峻的考验。因排气歧管大多为发动机自带件,另因发动机的功能升级,原发动机辅助制动系统所有的排辅制动蝶阀总成也大多集成在发动机的排气歧管上,文中所述的某款8×4载货重卡排气系统主要由排气管、吊挂系统、SCR后处理系统、排气尾管等零部件组成,如图1所示。

图1 某款重型卡车的排气系统

以图1所示的排气系统三维建模为例,简述了此排气系统中主要大件布置的匹配设计要点,详细阐述了各组成部件的开发设计内容及要点;另基于此排气系统的3D模型还完成了此排气系统的模态CAE分析及在给出激励下的振动耐久性CAE分析,并对此排气系统的设计给予评价,为零部件的局部改进提供参考。

1 与发动机等系统外关联件的匹配设计及要点

与发动机的匹配设计是排气系统设计中总揽全局性的工作,也是一项基础性工作,它需在整车总布置要求框架下开展排气系统的空间布置、局部设计等细化设计工作,使排气系统的结构设计和尺寸设计符合整车的大件布置及尺寸要求;另排气系统还应与车架、车桥、变速箱等系统外关联件达到最佳组合,总体获得最优的设计方案等。排气系统匹配设计具体要求如下:

1.1 对应发动机的匹配设计

在设计排气系统前,首先要知道某车型设计总布置规定的发动机飞轮壳后端中心坐标值,车架总成及发动机、变速箱、前桥、中桥等大件的总布置位置和尺寸,再载入这些大件三维模型进行总布置;在与发动机的匹配设计阶段,应认真阅读发动机的技术协议,熟知发动机技术协议上排气口的位置及坐标值与三维数模中是否一致、后处理的取水口及回水口的位置和坐标值、发动机是自带排辅制动器还是不带排辅制动器等、DCU是否和发动机的ECU集成等。

1.2 对应电器线束、驾驶室、龙门架等大件匹配设计

排气系统的排气管不能离整车的电器线束太近,根据相关规范,排气管离底盘线束距离不小于50 mm,离驾驶室后支撑上安全气囊距离不小于40 mm,如不符合要求,则需要在排气管增加隔热板或隔热罩等。另排气系统与发动机相连,行驶中排气系统存在抖动,因此排气系统与周边的关联件、车桥板簧支座、传动轴的间距不小于40 mm,避免动态干涉等。

2 排气管的开发设计及要点

排气管的设计是排气系统设计的重点,直接关系着整个排气系统的设计品质,也会影响到发动机的性能。根据相关设计经验,排气管的设计主要有如下注意事项:

2.1 确定排气管的直径、壁厚及材料等

首先,排气管的管径设计可参图2所示的经验数值:

图2 排气管的管径设计

发动机厂家不同,如玉柴,潍柴、锡柴、JND等,因后处理的结构形式、排气管的长度等不同,即使相同马力段的发动机,其要求选择的排气管管径也会略有差别。但总的原则是排气管的直径对应发动机的功率且成正比,发动机的功率越大,排气管的直径对应着也大些。排气管的壁厚一般选用1.5~2 mm,若壁厚太薄,则排气管与法兰面焊接连接较少,排气管在车辆运行或怠速的过程中容易脱焊而抖落。对于图1中的8×4重卡载货车,发动机功率为228 kW(310马力),选用的排气管外直径为φ101 mm,壁厚为2 mm。排气管的材质选用不锈钢OCr18Ni9 ,此排气系统后处理选用尿素喷射,根据发动机的要求,尿素喷射管附件的排气管选用不锈钢材质的。

2.2 排气管的走向及弯角设计等

首先,排气管的走向受制于发动机上排气口的坐标值及出口朝向以及整车的布置等。排气管走向也可设计为从车架上平面走,绕过驾驶室后支撑、空滤器支撑等,再合理避让悬架进入车架下方布置筒式的SCR。而此8×4载货重卡的排气管走向布置如图1所示,排气管直接穿过发动机与车架之间的间隙,拐过一个不大的角度转到车架下方进行布置。另国V发动机在其技术协议对排气管的长度、走向也有相关规定要求等,如排气管的总长度超过1.5 m的话,则需要在排气管的外周设计包裹保温布等;排气管的弯角成形一般为模具在弯管机上弯压成形的。根据制造经验和验证,排气管的外直径与弯角半径大小存在如表1所示的一种对应关系。对大多发动机来说,对排气背压都有要求,其中排气管内的排气压降为5 kPa左右。

表1 弯头规格表 mm

备注:必须保证弯头高度和厚度在误差范围内。

2.3 排气系中波纹管、排辅制动器的设计及布置

排气系统中波纹管和排辅制动器的布置及设计也是排气系统设计中一个难点。根据对排气系统的CAE分析及对故障件的分析结果,排辅制动器一般和发动机的排气歧管做成一体的,如图1所示。在排气系统设计中,也有排辅制动器与发动机排气歧管非一体的,因排辅制动器比较重,在发动机激振源的作用下,排气制动器的振幅较大,因此在排气系统设计中,需要将排辅制动器放在波纹管的前方紧靠近发动机的排气歧管定置设计等。另波纹管的长度应尽量设计长点,一般波纹长度不小于200 mm,波纹管的管径与排气管的外直径相当。

3 排气吊挂的开发设计及要点

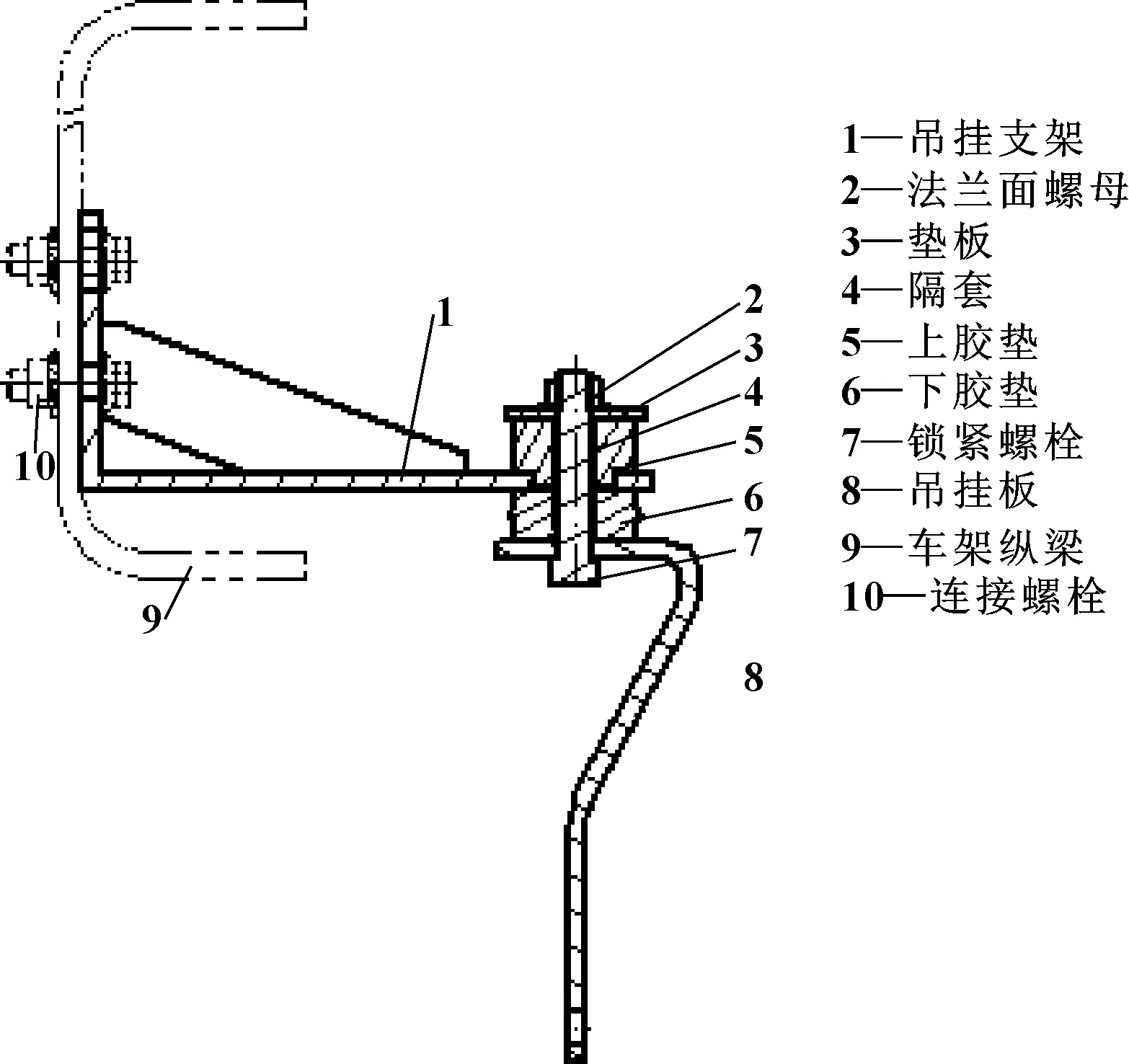

排气吊挂的设计是排气设计中的重难点。排气吊挂设计不合理还会造成排气管脱焊甚至断裂。排气吊挂的设计应避免刚性连接,如图3所示的排气管与车架柔性连接,排气吊挂的设计应遵循如下经验设计。

图3 排气管吊挂与车架纵梁的柔性连接

3.1 排气管吊挂的位置、数量设置

根据排气管的管路、走向等不同,排气吊挂的设置也略有差别,但基本原则为:一根排气管对应一个排气管吊挂,但排气管吊挂数量也不超过3根;波纹管前面的吊挂固定在发动机或变速箱上,如图4所示,确保波纹管前面的排气管与激振振源一致,波纹管后面的排气管吊挂则与车架或车架附件柔性连接。

图4 排气管吊挂与发动机飞轮壳的刚性连接

因结构设计需要,排气管从发动机的排气口出来后从飞轮壳的下方走,因发动机的排气口一般在车架纵梁上翼面的较高位置,前排气管的设计就比较长,对于8×4的载货重卡来说,排气口的下前方就是前轮中心线,此处有底盘的前桥。因此需要在前排气管上增加一个固定,由于排气管的减震波纹管设计在前排气管的后段,因此在发动机的飞轮壳上预留一个凸台,设计一个U形卡箍直接将排气管固定在发动机的飞轮壳上。一般设计经验:对于重型卡车来说,因排气管的管径较粗、质量较大等,每个排气管都需要有一个排气管吊挂,对于较长的排气管段,还需设计2个排气管吊挂。就此款车型来说,共设计有4个排气管吊挂,前后排气管各1个吊挂,后处理SCR上有2个排气管吊挂。

3.2 后处理SCR安装及设计要点

排气系统SCR的安装有效控制了汽车发动机的排放污染和噪声污染,但也影响了汽车发动机的动力输出,国Ⅳ、国Ⅴ发动机均使用SCR排气后处理系统。SCR系统由催化消声器,计量喷射泵,尿素罐及传感器,后处理控制单元(DCU),尿素加热进、回水管,尿素管及喷头等部分组成,其位置和关系如图5所示。

催化消声器的主要作用是催化氮氧化合物的还原反应和降低发动机的排气噪声,是SCR催化器和发动机排气消声器的集成体。

首先,SCR吊箍的安装必须避开载体所在位置,与车架连接之间加减震垫,具体如图3所示。其次筒式SCR长度方向的中心与发动机的排气口距离也有要求,一般不能太长,本车型因结构特殊,其数值为3 m左右。

图5 SCR系统组成原理简图

3.3 排气尾管的设计要点

3.3.1 排气尾管口的朝向设计

GB 7258要求:机动车发动机的排气管口不得指向车身右侧(如受结构限制排气管口必须偏向右侧时,排气管口中心线与机动车纵向中心线的夹角应小于等于15°)和正下方[2]。此种设计除了确保路边行人的安全外,也是为降低排气尾管口的排气噪声。此8×4重卡载货车的排气尾口朝向左下方,与水平面成45°的夹角,此排气尾口设计完全符合国标。此外,排气尾口朝向左下方,也方便排气口的冷凝水排出,减少排气尾管的锈蚀等。

3.3.2 排气尾管的结构形式

排气尾管一般有两种结构形式供选择:与SCR一体式尾管,与SCR卡箍装接式尾管。对于SCR一体式排气尾管,工艺成形难度较大,成本高;而装接式的排气尾管是用一组卡箍将排气尾管与SCR出口端装配连接起来,此种设计零部件制造工艺简单,成本低,装配方便等,图1采用的为后者设计。

4 排气系统CAE分析

为校核排气系统的NVH耐久性能,检验排气系统设计质量,基于排气系统三维设计数模,参照发动机的数据及相关边界条件,一款7.2 L排量8×4载货重卡排气系统的CAE分析内容如下:

网格划分如图6所示。

图6 网格划分模型

模态分析如图7所示。

图7 模态分析

分析结果:在此模态分析中,发动机振动频率范围内有10阶固有频率,怠速范围内无固有频率,即此系统处于NVH和耐久低风险中。

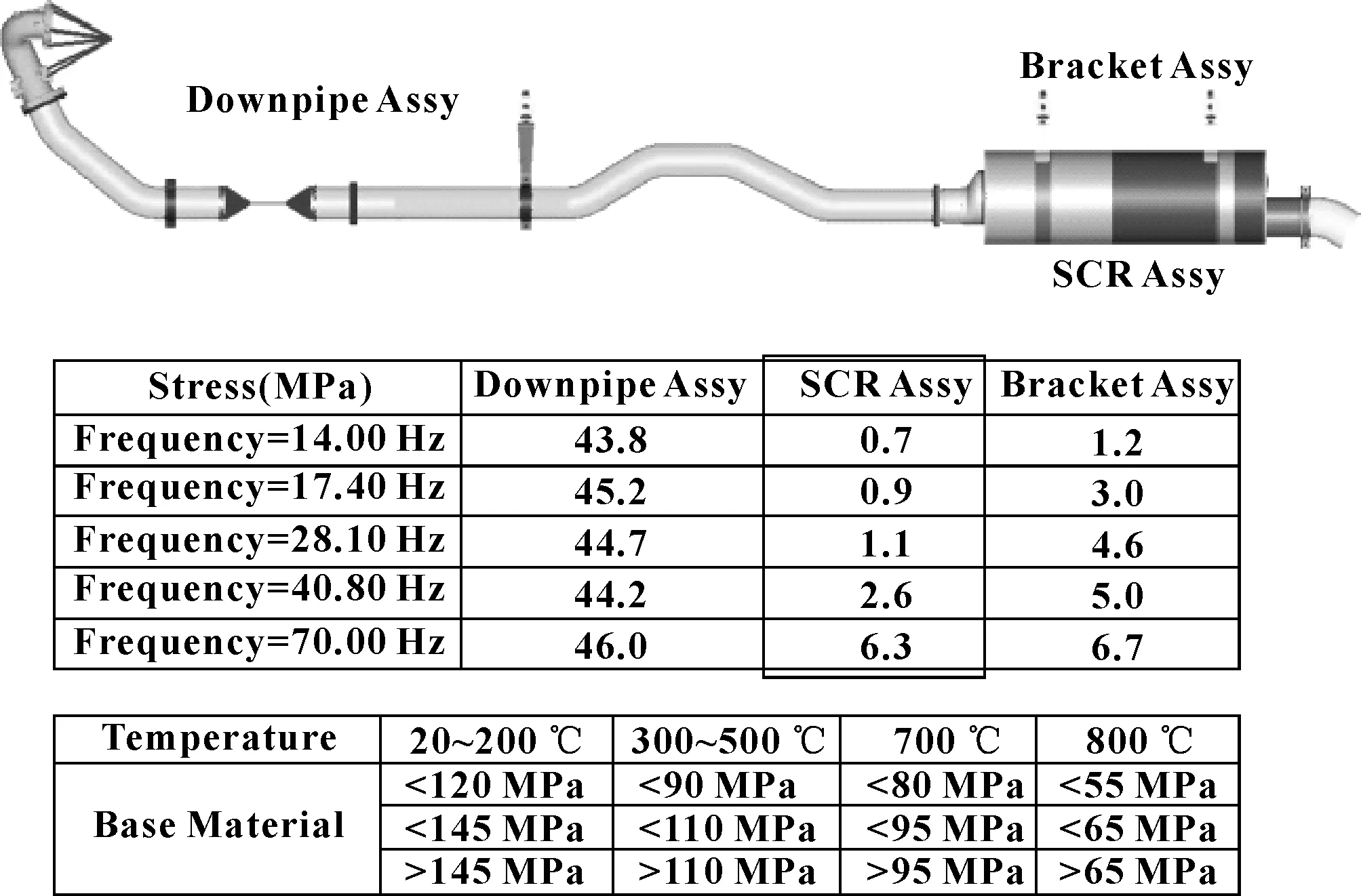

在参考点上施加10~85 Hz、竖直方向上0.1 mm的激励,耐久振动分析如图8所示。

图8 耐久振动分析

图9 耐久振动分析结果

根据图9所示的耐久振动分析结果,所有部件应力值均满足要求。

5 总结

综上设计及分析,图1所示的某款8×4载货重卡的排气系统设计符合重卡的系列化、通用化、模块化设计要求,在CAE分析中也得到了验证,符合要求。更重要的是,此排气系经过了装车试制验证及整车的可靠性验证,此8×4的排气系统设计是一个比较优秀的排气系统设计案例。

【1】李玉茂.手把手教您学汽车构造与保养[M].北京:机械工业出版社,2014:39.

【2】GB 7258-2012机动车运行安全技术条件[S].

捷太格特(JTEKT)在同济大学举办汽车技术演讲、

产品展示,旨在培养制造业人才

捷太格特(JTEKT)在中国致力于人才培养等CSR活动的开展,作为其中的一环,2016 年9月27日,捷太格特科技研发中心(无锡)有限公司(以下简称:JRDC)在同济大学嘉定校区汽车学院,为在校大学生举办了一场小型的汽车技术演讲及展示会。

演讲展示会得到了汽车学院陈慧教授的理解以及大力支持。

演讲会上,JRDC王建镇课长以“针对ADAS与功能性安全提高的电动助力转向器(EPS)产品开发暨EPS冗余化设计”为题,在简述了捷太格特开发EPS的历史、EPS优点以及发展趋势的基础上,特别针对ADAS、自动驾驶等未来汽车技术的EPS技术做了深入浅出的讲解。捷太格特通过对EPS内部数据、零件、系统的冗余化设计,确保了车辆在高速公路等路况的自动驾驶模式下,即使EPS发生故障,也可以保证最低限度的转向助力,实现了“永不停止的EPS”,从而提高了车辆的安全性能。其中部分产品的冗余化已经得到量产。王课长的演讲,得到了在场师生的广泛关注,同学们踊跃提问,会场氛围十分活跃。

此外,JRDC在会场周围部分展示了捷太格特的代表商品,吸引了不少同学驻足参观、咨询。

会后,JRDC谷本副总经理对记者说,“捷太格特不只是一个优秀的跨国汽车零部件供应商,开发最尖端的汽车技术、为客户提供商品,同时我们也十分关注技术人才的培养。对21世纪产业发展做出贡献的人才培养尤为重要。无论是从公司的长远发展,还是从强化中国制造业的角度出发,开展这种校企交流、可以扩展同学们的眼界,同时也让大家更好地了解了捷太格特,非常有意义。今后,这样的活动要每年开展下去”。

捷太格特(JTEKT)在华开展事业的同时,积极开展产学研交流。目前捷太格特与同济大学、清华大学、江南大学、河南科技大学等定期开展交流和展示活动。其中与同济大学的交流活动历史最早,项目最多。

2004年,捷太格特(当时为光洋精工株式会社)的谷口副社长访问同济大学。2010年,捷太格特在同济大学设立“联合实验室”,展开汽车转向系统优化以及主动安全技术方面的研究。此外,捷太格特作为铂金级赞助商,从2011年开始连续6年赞助同济大学“翼驰”车队参与大学生方程车赛车项目。而与同济大学汽车学院的定期互访交流也逐渐成为定例项目。

此外,捷太格特还与其他高校定期开展各种交流。捷太格特中野 高级研究员在清华大学定期发表技术演讲,捷太格特宫崎 专务董事就任江南大学校董,定期在江南大学举办演讲以及产品展示活动,捷太格特在位于河南科技大学西苑校区的“中国轴承陈列馆”里,开设专门展台以展示捷太格特的产品,并定期在河南科技大学举办演讲以及产品展示活动等。

JRDC作为2010年捷太格特在华设立的科技研发中心,对外开展技术交流的窗口,响应捷太格特在华推进产、学、研交流合作的精神,今后将持续扩大对外交流活动,特别是校企交流,为培养中国制造业人才贡献绵薄之力。

(来源:捷太格特)

Design and Analysis of a 8×4 Heavy Truck Exhaust System

CI Longshang,CHEN Gang,ZHANG Hui

(Research & Development Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei Anhui 230601,China)

Taking a three-dimensional model of some 8×4 truck heavy truck exhaust system as example, the match layout principles and design elements of the exhaust system parts were elaborated.The design principle and design elements of the exhaust system exhaust pipe, hanging system, SCR post-processing system exhaust pipes etc were introduced as well as research to the design process.Through modal analysis of the exhaust system and CAE analysis of vibration durability under given conditions,the integrality and scientificalness of the designed exhaust system were verified.

Heavy truck; Exhaust system; Matching design;Post processing SCR;The mode of CAE

2016-07-13

慈龙尚,男,工程硕士,高级工程师,现从事重型商用车进、排气系统的设计开发及研究工作。E-mail:Longs813040624@163.com。

10.19466/j.cnki.1674-1986.2016.10.007

U473.9

A

1674-1986(2016)10-032-05