磨煤机基础减振加固技术

2016-12-02闫晓芳

闫晓芳 曹 波

河南心连心化肥有限公司

磨煤机基础减振加固技术

闫晓芳 曹 波

河南心连心化肥有限公司

本文为解决生产过程中磨煤机振动对设备基础产生的影响,分别对不同工况条件的磨煤机进行振动测试,收集各工况下的设备及基础的数据,通过获得的数据进行对比分析,找到影响设备及基础振动的原因,采取针对有效加固设备基础的措施,为日后设备基础及厂房改造提供借鉴经验。

基础;振动;加固

一、工程概况

我公司三台MB3858型磨煤机在新机调试阶段出现振动较大的情况,对振动原因进行查找分析。磨煤机型号:MB3858,筒体转速:13.85r/min,主电机功率:1120KW,生产能力:53t/h,磨煤机安装基础面距地面9.5米,磨煤机在满负荷工作时需内加钢棒100吨。为查找原因,分别对三台磨煤机在不同工况下进行了测试,另外对不同工况下磨煤机安装基础结构的振动位移用百分表进行了测量。

二、振动测试分析及诊断

按如下不同的运行工况进行振动测试:

1.位号为H1201C的磨煤机不加钢棒,空载运行测试。

2.位号为H1201B的磨煤机加30吨钢棒,空载运行测试。

3.位号为H1201A的磨煤机加90吨钢棒,分别在50%以及90%负荷的工况下进行测试。

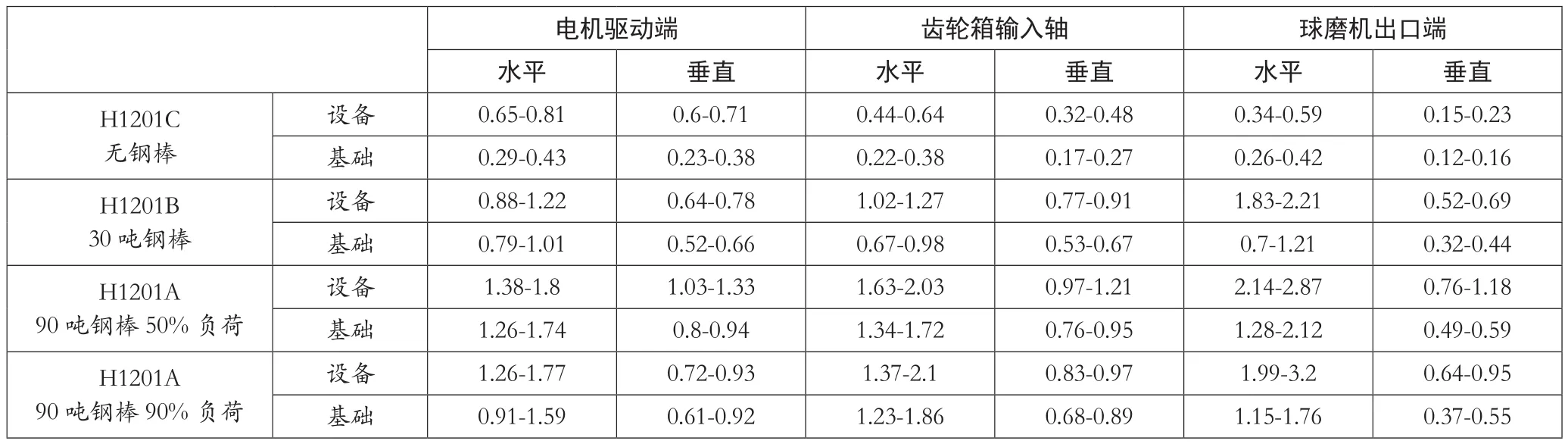

(见表1、表2)

由以表1和表2数据分析可知:

1、H1201A球磨机、齿轮箱及电动机在不同负荷工况运行下振动值变化不大,及设备振动与负荷变化关系不大。

2、根据打百分表测量H1201A、H1201B和 H1201C三台磨煤机基础的振动值,随着加钢棒数量的增加,基础的振动值亦明显加大。

3、由电机、齿轮箱及磨煤机等各设备的振动和安装基础处的振动数据对比可以看出,安装基础处的振动值均超过设备振动值的50%以上,说明设备运行时基础本身就发生了比较大的振动。

三、结论及建议

1、设备及其基础的振动主要是钢棒产生的冲击力,如能采取技术措施减小钢棒的冲击力,是减小振动的根本性措施。

2、从设备振动和基础振动的对比分析可以看出,设备振动值中的大部分来自基础振动的贡献,设备相对于基础的振动值只占总值的一小部分。从控制设备总体振动的角度看,提高基础结构的刚性,减小基础振动也是有效措施。

四、基础加固方案

1、采用增加底板厚度与增加墙体相结合的方案,使得费用低。该项目充分分析设备振动及受力情况,原设备基础结构形式为倒U型(口向下),在振动较大部位增加墙体,较加固为整体大块式设备基础用料最少。经分析基础振动振幅大的方位主要在垂直棒磨机轴承方向,基础刚度增加主要应在提高该方向基础刚度,我们认为应将墙体与原基础墙方向平行增加一道,与原基础墙垂直方向仅需增加两道至基础一半高度即可。

2、保证后浇墙体顶部与原基础结合紧密采取如下措施:底部二十公分加大量灌浆料采用砂浆输送泵泵送灌浆料,节省施工时间,避免施工缝出现。顶部通过管道高压灌注,使得灌浆料整体流动更好。采用8个直径56大螺栓顶紧后浇墙体及基础底部起辅助作用。采用人工检查,人工推料补充,确保灌浆料密实。

五、加固结果

实际加固后经检测振动降低至我厂要求标准。数据如下:

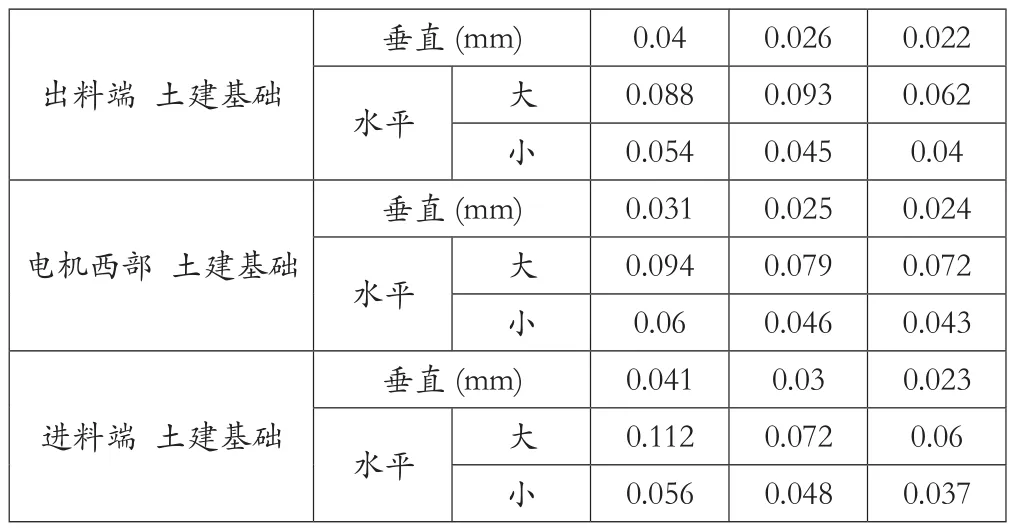

改造前测量三次:(见表3)

表1 各设备及其基础的测试数据

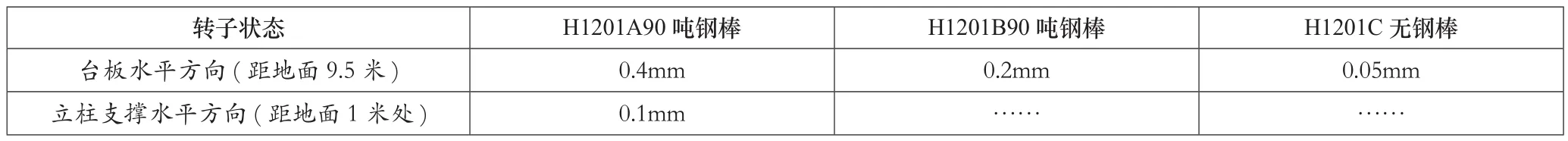

表2 三台磨煤机地基台板水平方向打百分表测试数据(最大值)

表3

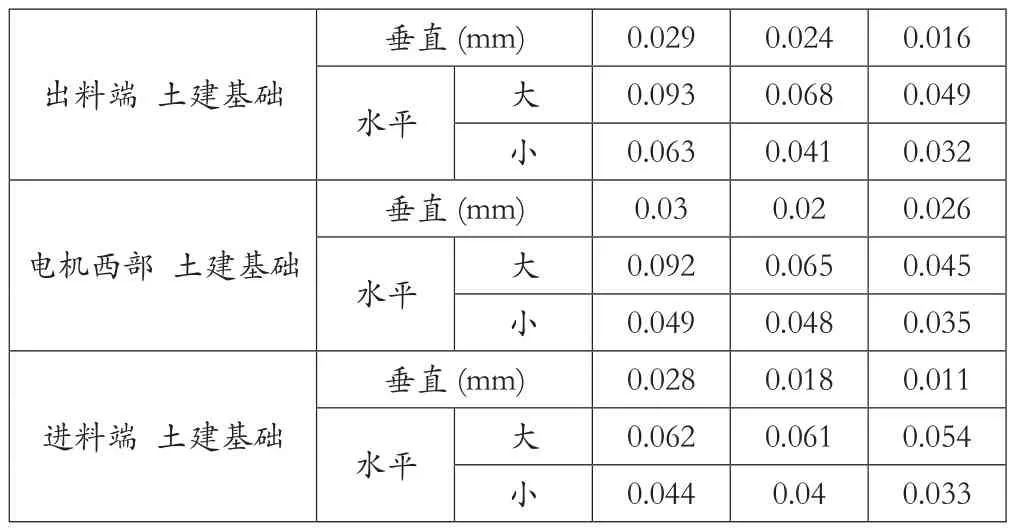

表4

改造后测量三次:(见表4)

六、结语

磨煤机基础由正规设计院设计,并按规范要求施工安装完成,振动幅度满足国家标准,但振动幅度超出我厂经验标准,制定最优加固方案,并在施工过程中通过多方努力,使得加固后振动降低,设备运行正常,为气化按期投料奠定基础。该加固技术为今后厂房及设备基础改造提供参考。

[1]动力机器基础—磨煤机基础设计要点及注意事项 张维娟、张恒坡《陕西建筑》, 2012(07):56-57

[2]磨煤机基础台板振动分析及处理 张宝武,王锐,卢立宇,张成锐《华北电力技术》, 2005(12):28-29

1)监测功能,也就是系统能够准确识别人员进入井下和出井的时间、区域等。2)实时了解,可以直接查询煤矿井下人员的具体动态分布以及数量分布,并且了解煤矿井下人员指定时间的活动区域。3)数据化,也就是能够将煤矿井下人员的各种信息进行统计与分类,比如煤矿井下人员的个人信息、考情状况、上井与下井时刻、活动区域等等都会汇总成为统计表格,从而实现数据化。4)还能够将各种数据信息进行备份,通过后台的管理与控制,能够对煤矿井下人员的具体数据信息进行必要的备份,以防不时之需,便于日后的查询。另外,就是能够为抢险救灾提供必要的系统支持,若煤矿井下发生了突发事故,通过煤矿井下人员定位系统能够快速掌握井下的情况,确定煤矿井下事故的位置、被困人数、人员身份等等,从而为有效营救提供了决策数据,这极大地提高了煤矿作业的安全性和可靠性。

4、煤矿井下人员定位系统完善措施

4.1 由于井下环境的特殊性,在对人员定位系统设计中,应选用坚固结实且符合防爆级别要求的工控设备,外部可以加设必要的保护壳,确保设备完好。例如在地下分站设备上安装固定钢筋焊接的保护壳,并设置“定位设备,严禁碰撞”的提醒标示;也可以将定位设备安装在不易碰触的凹处,再安装钢筋焊接的保护壳。

4.2 实时性是衡量定位监控系统对被监控硬件设备发生的各种事件响应快慢的性能指标,表示监控系统预报预警的能力。为了提高改善实时性,定位监控系统应采用实时多任务分析、多进程编程、事件优先处理等技术能力。数据采集、传输、处理方面应采用各种先进硬件模块和处理程序软件,保证对各监控对象数据做到及时采集、传输和显示。系统设计要求射频卡做到和矿灯一体化,一卡一个身份识别码,人员进出井时,无须携带多余的识别装置。同时,人员在通过读卡设备时系统主动获取射频卡内电子标签信息。

4.3 系统应预留接口,方便与未来的数据库或软件的对接,并可以对系统软件发现的问题进行修改或补充完善,同时在设计运行过程中不断改善软件容错的能力。为使定位系统具有良好的灵活性和可扩展性,系统硬件要求采用模块化设计,避免以后系统需要扩容或升级时再增加不必要的投入和技术难度。

4.4 井下人员定位的主要原理是依照ZigBee网络协议支持信号强度检测,定位处理器内安装有信号强度接收检查装置,接受由不同井下人员定位卡发出的信号,并根据信号强度计算信号到定位器之间的距离,从而实现对井下人员的定位。存在信号盲区的原因主要有两个一是由于信号干扰而接收不到信号;二是由于信号与接收器之间距离过大而接受不到信号。完善措施主要一是是增强系统本身应该抗干扰能力,以适应井下恶劣的作业环境,保证连续正常运行;二是在井下巷道复杂或无线信号传输环境较复杂的情况下,加上识别卡的移动和天线方向的不断改变,传输信号强度会不断波动,这就造成信号位置的波动或信号盲区的出现,比较好的措施就是定位器应在信号上传之前对波动的人员定位信号进行预处理矫正,再传输到地面服务器。

总而言之,进行煤矿井下作业人员定位,能及时掌握人员在井下的分布情况,在事故发生时,能及时搜救井下被困人员,减少人员伤亡,并且能够实现人员考勤、人力调控。这也就要求我们在以后的实际工作中必须对其实现进一步研究探讨。

参考文献:

[1]郭韡,李郴,郑岚,杨敏,徐元元,赵伟.煤矿井下人员定位系统的现状和发展[J].江西煤炭科技,2008,02:33-34+36.

[2]刘涛.煤矿井下人员定位系统的设计与实现[D].厦门大学,2013.

[3]蒋仕俊.煤矿井下安全监测与人员定位系统的应用研究[D].江苏大学,2007.

[4]苏静,吴桂义.煤矿井下人员定位系统现状与发展趋势[J].内蒙古煤炭经济,2012,09:111-112.

[5]刘仕磊.翟镇煤矿井下人员定位跟踪管理系统的设计与实现[D].山东大学,2015.

[6]胡瑞涛.煤矿井下人员定位系统的设计与研究[D].西安科技大学,2012.

[7]何颖,鹿剑,郭亮.煤矿井下人员定位系统的研究和实现[J].测试技术学报,2011,03:200-204.

[8]王晟哲.煤矿井下人员定位系统的设计与实现[D].西安石油大学,2013.