冷轧支承辊边部剥落原因分析及对策

2016-12-02谢晶,韩剑

谢 晶,韩 剑

(宝钢轧辊科技有限责任公司,江苏 常州 213019)

冷轧支承辊边部剥落原因分析及对策

谢 晶,韩 剑

(宝钢轧辊科技有限责任公司,江苏 常州 213019)

对在客户现场使用的支承辊边部剥落原因进行了分析认为,支承辊剥落是边部倒角结构不合理引起的接触应力疲劳剥落。针对其轧制特点,制定单机架冷轧支承辊边部倒角的加工规定,预防支承辊剥落事故的发生。

支承辊;冷轧; 边部剥落

引 言

在冷轧带钢正常生产过程中,支承辊不与带钢直接接触,但巨大的轧制力通过支承辊辊面向中间辊、工作辊进行传递。由于支承辊换辊周期长,疲劳硬化、应力集中、轧制事故等都容易导致其辊面剥落、辊肩脱落等事故的发生。支承辊的制造成本高、采购周期长,发生剥落事故不仅会增加生产成本,而且极大地影响轧机的正常生产。因此,研究支承辊边部剥落原因,及时发现裂纹、预防剥落有着重要的意义。

1 概述

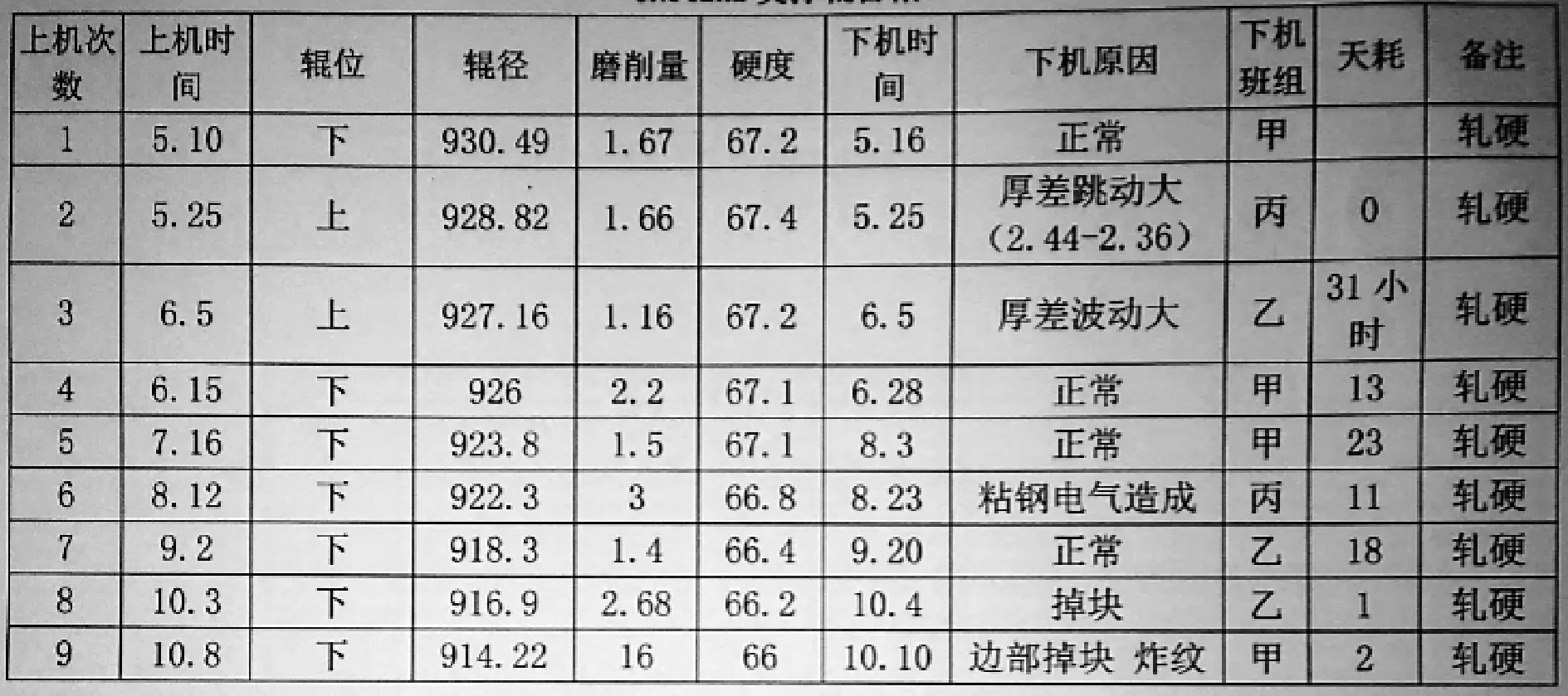

客户的六辊单机架可逆轧机,轧制产品板、带宽均为1000 mm,出现剥落的支承轧辊制作规格为Φ950 mm×1040 mm×3248 mm,辊身表面淬火硬度为65~70HSD,淬硬层深度≥30 mm,辊身边缘软带长度≤30 mm。经测量,目前辊身实际总长为1042 mm。客户公司轧机轧制时使用的2支支承辊,其中用于上辊状况良好,仍正常使用;出现剥落的轧辊主要作为下辊使用,其上机第八次时非辊号端开始发生局部剥落,客户加大磨削量后再次上机使用,但使用仅两天后边部1/3圆周又出现大范围剥落掉块,目前该轧辊辊身直径为Φ914.22 mm。详细剥落情况如图1所示。

图1 支承辊辊身边部剥落整体形貌

2 原因分析及改进

2.1 边部剥落原因分析

图2 疲劳裂纹扩展

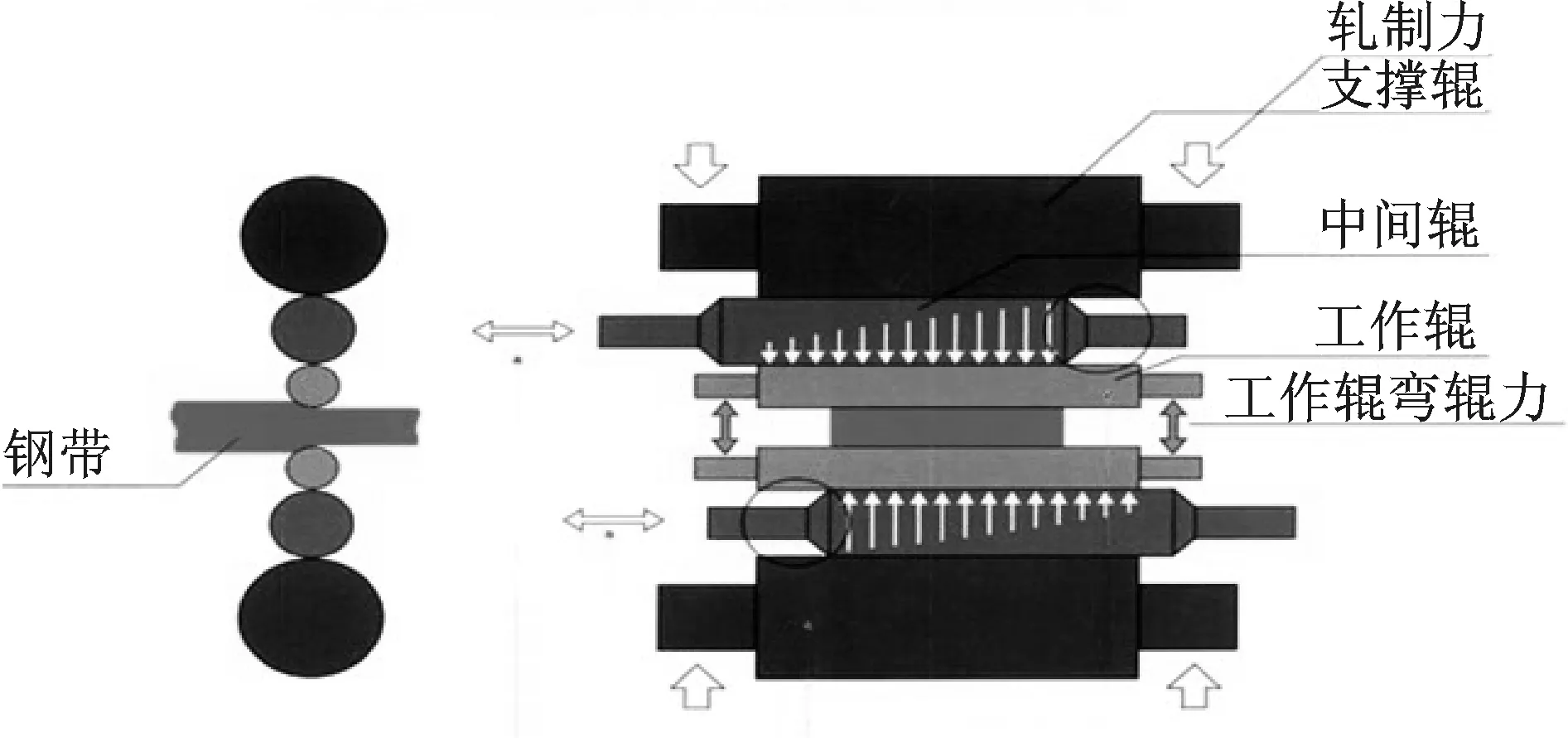

图3 六辊轧机工作受力图

图4 支承辊应力分布图

对该支承辊剥落坑进行仔细观察。如图2所示,可以看到边部剥落坑内存在明显的疲劳痕迹,其剥落形貌与辊面接触应力疲劳相似。接触疲劳裂纹一般是从内向表面扩展,形成麻坑状小片剥落,坑底即为裂纹源[1]。六辊轧机在轧制过程中,轧机中间辊与支承辊边部发生直接接触,如图3所示,这会在接触点产生局部压扁,此时支承辊主要承受三项应力:由轧制力引发的接触压应力P、与XY轴成45°角的主切应力τ45(赫兹应力)、正交切应力τyx,如图4所示。由于支承辊使用周期长,在循环应力作用下,支承辊与中间辊的边部接触点极容易产生应力集中,导致局部疲劳寿命短,形成疲劳裂纹;如果下机后磨削量偏少,表面硬化层去除不干净,支承辊继续使用过程中当应力循环次数超过支承辊疲劳寿命时,即在次表层形成疲劳裂纹,疲劳裂纹产生后向表面弥散,最终引发剥落,发展为疲劳剥落。

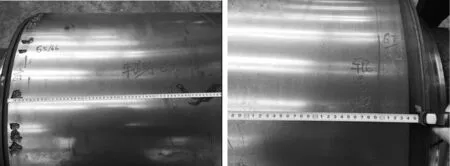

通常在支承辊两边距端部50~150 mm范围内加工出单边落差1~2 mm的倒角或圆弧,以避免在轧制过程中,边部与中间辊产生直接接触。通过现场检查该辊的边部辊形加工情况,发现该辊上机前辊身边部仅加工长度40 mm、落差0.2~0.25 mm的倒角。通过辊面外观质量检查,可以看到剥落一侧的辊身端部因与中间辊接触而导致边部光亮程度与辊身相当,另一端因未接触,其表面较粗糙,如图5所示。

图5 剥落支承辊的两端辊形加工情况

通过分析该辊的上、下机加工记录,如图6所示,可以看到该辊每次下机磨削量不一(1.4~1.6 mm),一般来说在轧制过程中,支承辊表面最大应力处位于轧辊次表层,并非在轧辊表面,每次轧制后都必须磨削去除一定厚度的工作层,也就是去除疲劳层,否则易形成疲劳裂纹。显然,该轧辊的磨削量并未能有效去除表面的疲劳层。

图6 剥落支承辊上、下机磨削记录

2.2 分析结论

通过对该辊的边部剥落形貌分析,此次剥落主要是由于该辊边部倒角落差较小,而在轧制过程中长时间直接接触中间辊产生接触疲劳,并且由于下机磨削过程中没有完全去除疲劳层,导致最终出现接触疲劳引发的剥落以及裂纹。

2.3 改进措施及效果

将此支承辊边部剥落部位进行车削,去除凹坑以及裂纹,同时在车削后的边部加工出宽度50~100 mm、单边落差为1~1.5 mm的倒角。另外,建议客户在后续使用过程中根据支承辊下机后的表面状况,适当增加支承辊磨削量至2.0~2.5 mm。

根据客户后续的上机使用情况反馈,该轧辊改进后上机使用半年至今未再发生边部剥落;同时由于对使用良好的上辊做了同样处理,上辊的使用情况也一切正常。

3 结束语

(1) 轧辊辊身边部倒角结构不合理易引发其接触疲劳应力致剥落。

(2) 轧辊边部的倒角或圆弧要加工到一定的宽度、深度,以确保边部接触应力较小;使用到一定程度后下机磨削量要足够,以去除表面疲劳层,避免出现接触疲劳裂纹;

(3) 鉴于用户实际轧制板宽较宽,因此类似支承辊的辊身长度应加长至1100 mm为佳。

[1] 刘精华.冷轧支承辊剥落原因分析及对策[J].科技信息,2013,(1):131—132.

2016-07-06

谢 晶(1980—),男,本科,工程师。E-mail:xiejing@baosteel.com

TG333.17