大型薄壁类零件工艺分析

2016-12-12谢红军

谢红军

(常州宝菱重工机械有限公司,江苏 常州 213019)

大型薄壁类零件工艺分析

谢红军

(常州宝菱重工机械有限公司,江苏 常州 213019)

水电蜗壳是非常典型的薄壁件。根据图纸进行三维建模,对零件进行工艺性分析,针对各个需要加工的面、孔、槽的技术要求,选择合适的加工方案;通过几种不同的加工顺序的比较,选择最优工艺路线;合理选用机床、刀具和切削用量并计算工时定额,完成完整的工艺过程卡和部分工序卡片的制作;针对实际加工中产生的问题加以分析,并提出解决的措施,为今后加工类似零件积累经验,不断地改进其加工工艺,降低生产成本,提高效率。

工艺路线; 加工基准; 薄壁件; 探伤

引 言

在日常工作中,薄壁件在能够保证其功能的同时用料少、质量较轻,所以一般情况下,对于薄壁件的生产需求还是比较大的。但薄壁件的轴向尺寸小,装夹基准面小,很容易发生变形,难以保证加工质量,因而其加工成了行业内的棘手问题。本次研究的水电蜗壳厚12 mm,最小直径479.4 mm,最大直径1860 mm,厚度与直径比为1∶40~1∶155,很显然,该零件大部分的厚度与直径比大于1∶50,所以本次课题要研究的水电蜗壳是一个非常典型的薄壁件零件。

1 工艺基准及工艺块的选择

1.1 零件的结构分析

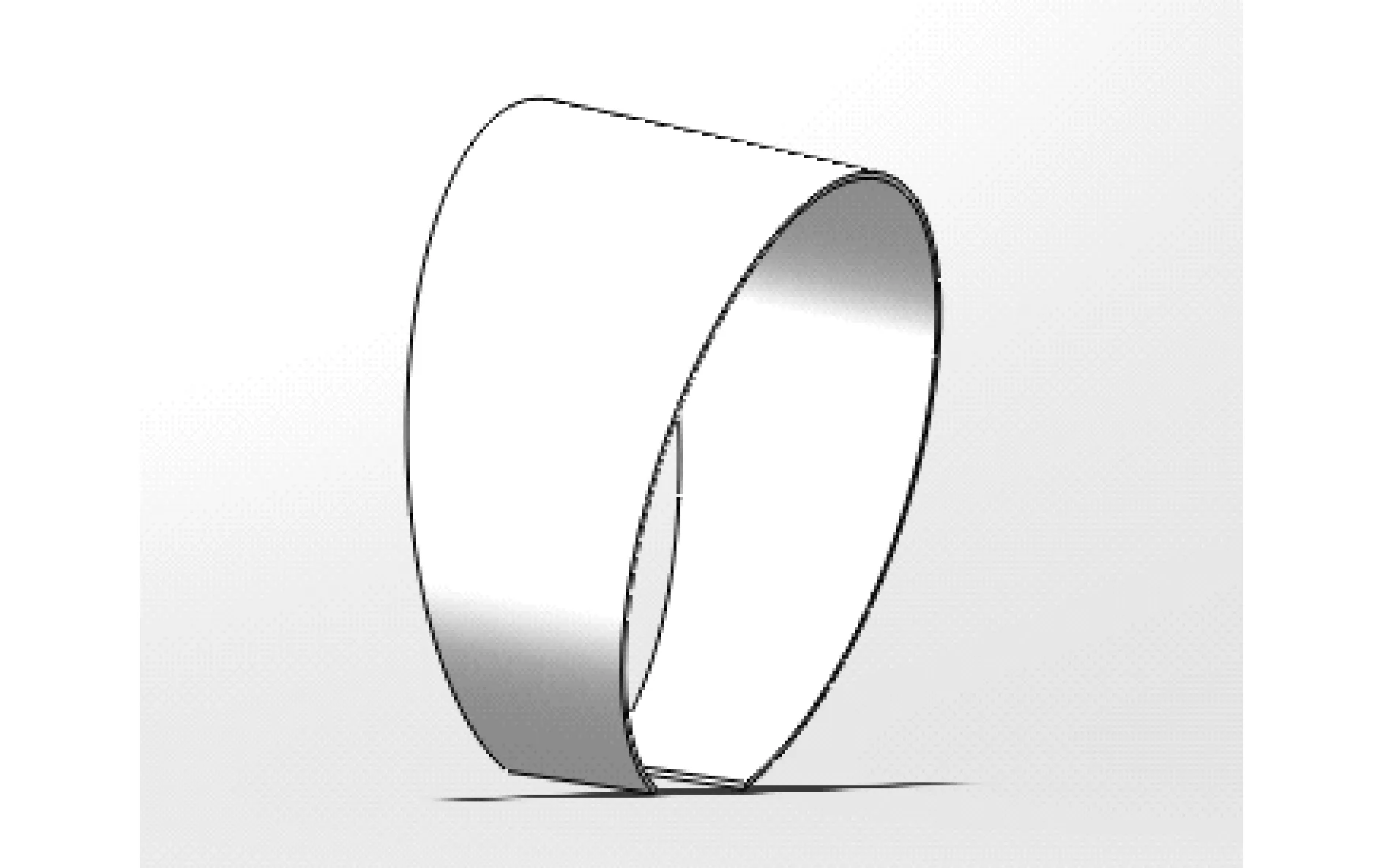

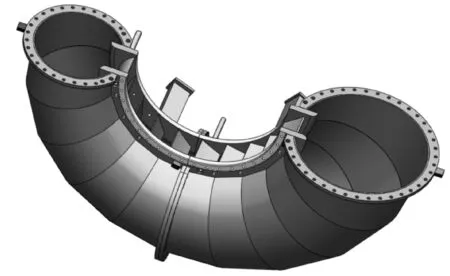

该零件主要由薄壁蜗壳、座环、固定导叶、法兰盘、支脚等组合而成,其中薄壁蜗壳是由四个单体件通过螺栓联接而成,其中每个单体件都是由类似于图1所示的几个单体蜗壳焊接而成,固定导叶与上下座环通过焊接联接在一起,座环与蜗壳同样是通过焊接并以法兰盘联接在一起,支脚分别同蜗壳与座环焊接成一个整体。

图1 单体蜗壳示意图

整体座环是由4个1/4座环联接而成,为了保证蜗壳能够起到导流作用,这4个座环必须处在同一水平面上,按照图纸要求2个水平面的平行度误差必须≤0.05mm。由于这4个面是通过法兰盘联接而成,因此这些法兰面的加工精度与安装精度相对而言要比较高,孔的位置精度要求更加高,这样才能保证2个水平面的平行度满足要求。

1.2 装夹方式的选择及工艺块的制作

此次加工的水电蜗壳由于体积比较大,且是单件小批量生产,加工较为复杂,所以采用画线找正装夹。此方法是先在水电蜗壳上按照零件图画出蜗壳中心线、各法兰面加工线以及408h7上、下平面加工线;再将工件装上机床,按照画好的线找正工件在机床上的装夹位置,进而完成对此蜗壳零件的装夹。

由于水电蜗壳是一个非常典型的薄壁类零件,在装夹过程中如果直接受力则很容易导致其变形,从而影响零件的加工精度,可以考虑添加工艺块来辅助定位装夹。因为蜗壳上有法兰,其相对于薄壁的厚度要大一些,因此,选择在法兰上添加80 mm×80 mm×60 mm的长方体工艺块;另外还在座环面上添加工艺块,考虑到座环上、下两面都要加工并且长方体工艺块容易导致加工时零件的左右滑动,因此选择“L”型工艺块来防止工件的上下与跳动滑动,工艺块的位置应该避开孔及台阶面,基本上处于中间位置,首先远离支脚,其次受力较为均匀,便于三点找正。工艺块的焊接及形状如图2所示。

图2 工艺块的焊接及形状

1.3 工艺基准的选择

在蜗壳的加工过程中,首先确定某点或某线、面的位置,并以这些点、线、面作为参照进行加工,这些点、线、面就是加工这个零件的基准。根据产品自身的特性,我们在加工时有选择性地对工艺基准进行挑选,以两大原则(基准重合原则、基准统一原则)为守则,对蜗壳进行基准优化选择。

a)基准重合原则:一般情况下,尽可能选用设计基准作为定位基准。此次加工的水电蜗壳由于是一个非常典型的薄壁类零件,在实际加工与设计的时候,两者的基准不相重合,主要是由于薄壁类零件本身在加工的时候需要考虑到受力、受热等产生变形,所以需要添加辅助工艺块来加工。则设计基准是蜗壳中心,而定位基准是添加的辅助工艺块,那么定位基准与设计基准是不重合的,自然不能按照设计基准来定位,否则容易造成误差。

b)基准统一原则:尽可能选择同一个定位基准来加工不同的表面。这样有利于保证各个加工表面之间的位置精度。比如,在蜗壳的加工中,使用端面铣刀铣法兰面以及在法兰面上加工孔的时候,采用的是同一个基准,没有移动或者翻动零件,以此来保证基准统一。

2 工艺路线分析及执行

由于本次加工的水电蜗壳是由4个单体件组合起来的,那么就必须保证4个单体件在加工完成之后能够组装在一起,如果同时将这8个合缝法兰面全部加工完成,这样肯定会节省工作时间,而且整个工艺过程也会变得简单许多。但是在实际的机加工生产中,由于零件的加工时存在各种各样的误差,有机床误差、操作误差以及刀具磨损等,且这4个单体件能够在保证图纸要求的精度范围内装配合格的几率是相当小的,所以需要采用单体加工、两两拼装再加工与合装加工相结合来完成。

2.1 拼装方式选择

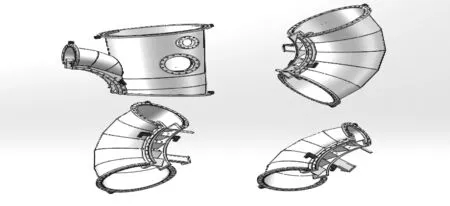

图3 蜗壳件1与蜗壳件4拼装加工图

图4 蜗壳件2与蜗壳件3拼装加工图

2.2 拼装注意事项

在拼装的时候必须满足两部件位置精度的要求,由于蜗壳件比较大而笨重,为保证两座环面的平面度误差小于0.05 mm,所以必须采用打销孔、装入销子的方式来定位,从而保证精度。

2.3 合装注意事项

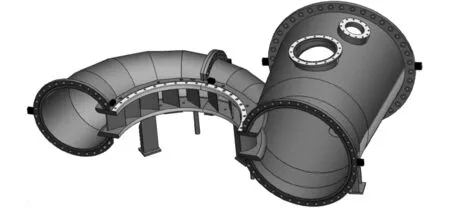

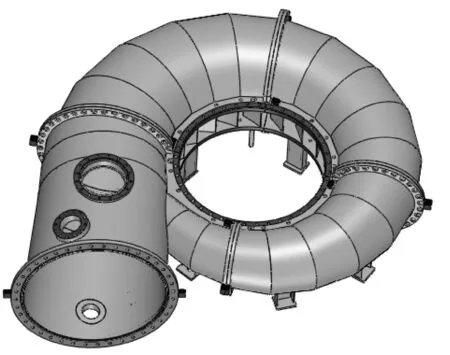

在合装的过程中要注意先将销子定好,然后再将螺栓、螺母紧固好,由于在螺栓、螺母松开的时候,在自身重力差以及螺栓的支撑产生的扭转力的作用下,两个座环面之间产生了落差,从而有了台阶面的产生,所以在紧固螺栓、螺母的时候必须要用千斤顶将较低的一个座环面托起,使得两个面在螺栓、螺母紧固好之后能够平行或者平行度误差在0.05 mm以内,才能够继续下一环节即合装后的加工。合装完成如图5所示。

图5 合装完成图

2.4 零件检验

该水电蜗壳的材料为普通钢材,且为焊接件,有可能在焊缝处留有缺陷,或者在加工过程中受到拉伸导致零件表面产生缺陷,为了使加工出来的产品能够达到预期的要求,因此必须对零件进行探伤。

2.4.1 探伤方式介绍

常用的三种探伤方式(PT,UT,MT)各有其优缺点和适用范围,简介如下:

1)渗透探伤(PT):零件表面出现开口缺陷时,渗透剂将会渗透进去;去除表面多余的试剂后,喷上显像剂,可以将渗透进去的试剂吸出来并在表面构成印记。适合探测部位:①坡口表面;②碳弧气刨清理完的刨槽表面;③焊缝清除后的刨槽表面;④工卡具铲除的表面;⑤不便于MT探伤部位的表面开口缺陷。适用性:①金属材料和非金属材料;②磁性和非磁性材料;③焊接、锻造及轧制等加工方法;④具有较高的灵敏度;⑤显示直观,操作方便,价格低廉。缺点:①只能检测出表面开口的缺陷;②只能检测出缺陷的表面分布;③灵敏度没有MT高。

3)超声波探伤(UT):超声波在工件内部反射、透射,在缺陷处产生异常的波形通过图像显现出来,则此处即为工件内部的缺陷处。适用性:①适合对各种材料进行检测;②可对较厚工件进行内部缺陷检测;③善于检测出面积型缺陷;④检测成本低,速度快;⑤无害无污染,使用方便。局限性:①难检测不规则零件;②由于缺陷在内部,所以难以直接看到③零件材质会对结果产生偏差。

2.4.2 探伤方式选择

此次需要探伤的部位主要是各个法兰面与座环面的焊缝处以及与法兰面在同一水平面上的座环侧面。由于内部的探伤在加工之前已经完成,因此主要检测的都是表面或者近表面,所以不会选择UT即超声波探伤,只能在MT探伤和PT探伤方式之间来选择;由于MT探伤比PT探伤的灵敏度要高且不能在表面较为粗糙的情况下进行探伤,所以必须在每次半精铣法兰面后在焊缝处进行MT探伤,至于选择MT探伤的原因是因为此焊缝处为重要部位,需要灵敏度高的探伤,PT探伤只能检测出表面缺陷的分布而不能检测出缺陷的深度;而对于最后的探伤检测而言,追求的是时间短且由于前面已经经过了灵敏度较高的MT探伤,零件出现缺陷的可能比较小,所以选择PT探伤,由于对MT探伤而言,它的检测范围小且检测速度慢,而PT探伤相对而言要快上一些。

3 结束语

薄壁类零件的加工在机械制造业中占有很重要的地位,为提高零件加工精度与生产效率,应充分考虑零件的固有特性进行整体分析,选好加工步骤方能保证其设计要求。对于数控加工来说,工艺流程是其应用的重要环节,它关系到加工出的零件的正确性与合理性。本文以水电蜗壳为典型案例,探讨了数控加工中的工艺规程,选择合理高效的工艺路线,对保证零件的加工质量,提高数控机床的使用效率和使用质量都有重要的意义。

[1] 熊良山,严晓光.机械制造技术基础[M].武汉:华中科技大学出版社,2007.

[2] 杨继宏.数控加工:工艺手册[M].北京:化学工业出版社,2008.

[3] 施晓芳.数控加工工艺[M]. 北京:电子工业出版社,2011.

[4] 赵志修.机械制造工艺学[M].北京:机械工业出版社,1985.

[5] 廖效果.数控技术[M].武汉:湖北科学技术出版社,2000.

2016-06-18作者简介:谢红军(1968—),男,高级工程师。电话:13861279640

TG506