36 000 DWT成品油船总体及结构优化设计

2016-12-02于圣堂

于圣堂, 陆 勇

(上海船舶运输科学研究所, 上海 200135)

36 000 DWT成品油船总体及结构优化设计

于圣堂, 陆 勇

(上海船舶运输科学研究所, 上海 200135)

从船体线型、甲板室外形、内壳线型、高强度钢应用、无顶墩设计和主机选型等方面对36 000 DWT成品油船进行优化设计。通过优化,使该船螺旋桨的推进效率达到了76.1%,空船重量与舱容的比值降低了约6%,船舶能效设计指数(Energy Efficiency Design Index, EEDI)比第三阶段基线值低17.6%。通过降低船舶能耗,提升该船市场竞争力。

优化设计; 主机选型; 高强度钢应用; 船舶能效设计指数

0 引 言

船舶能效设计指数(Energy Efficiency Design Index, EEDI)的生效是国际海事组织(International Maritime Organization, IMO)对限制温室气体排放和提倡建造绿色船舶的积极响应。由于EEDI在船舶设计阶段就限定了其航行过程中CO2的排放, 因此EEDI指标是衡量船舶设计和建造优劣的一项重要指标。而对能耗起决定性作用的是航速、船舶载重量及主机功率等主要参数,因此船舶设计单位、造船厂及设备制造厂纷纷针对这些参数采取各种措施来改进船舶的能效。这里围绕上述展开船型降阻优化、结构降重优化及主机选型优化的设计工作。

1 船舶基本概况

船舶主要设计参数见表1。

船舶总布置图见图1。

表1 船舶主要设计参数

图1 船舶总布置图

2 船舶总体设计优化

2.1 线型优化

该船的服务航速为13.80 kn,对应的傅氏数Fn=0.17,方型系数属于中小方型系数。因此,进行型线优化时既要考虑降低兴波阻力,又要考虑减小黏压阻力。此外,由于该船的布置特殊,故其型线设计非常重要。

1) 艏部型线设计。

由于该船属于中速船,因此艏部采用一个较大的SV球艏,既可适当减小进流角,又能通过与艏部兴波的有利干扰减小兴波阻力。此外,为减小艏波压力沿船前进方向的分量,结合傅氏数(Fn),艏段处的设计水线采用由凸形向直线形过度的形式。

图2 尾轴出口端

2) 艉部线型设计。

为减缓水流分离、减少舭部漩涡及减小去流角,去流段的设计水线设计为曲率较小的光顺曲线,横剖面形状采用V形。

在推进方面,考虑到该船的长宽比较大(L/B=6.138)、主机转速较低、螺旋桨直径远远大于同排水量的其他船型,特将尾轴出口端向后延伸(见图2),使桨盘面尽量后移,以减小推力减额,从而获得更高的推进效率。

3) 浮心位置选取。

浮心纵向位置的选取主要从阻力和总布置2个方面考虑。由于该船的方型系数相较于常规液货船偏小,艏部线型较瘦,而淡水舱和电解液舱又布置得比较靠后,因此综合舱室布置特点及规范对浮态的要求(任何工况下艉倾均不应大于1%Lbp),浮心位置应选取的较一般液货船偏后些。但是浮心过于后移会引起艉部形状阻力增加。由于该船的布置较为特殊,无类似资料可供参考,因此只能通过假定浮心位置的方法逐步确定对阻力较有利的浮心位置。

第1次浮心位置假定在船舯前0.8%Lbp处,采用NAPA稳性软件面对浮态进行初算,纵倾范围超出了规范要求值较多,又通过第二次浮心位置假定(船舯前0.7%Lbp),船舶浮态基本满足规范要求,再对比xB/%Lbp-Cp最佳浮心位置表[1],第2次的浮心位置较接近最佳浮心位置曲线,浮态又刚好满足规范要求,因此选取第2次浮心位置作为线型的优化值。根据船舶稳性完工资料及计算流体动力学(Computational Fluid Dynamics, CFD)软件得到的结果显示,优化后的浮心位置既满足浮态的要求,也未使艉部阻力明显增加。

在线型优化过程中,采用势流CFD软件对船体周围的流场情况和船体表面压力分布情况进行计算分析。通过比较船体兴波、水面压力分布和船体表面压力分布,定性分析船型的阻力性能情况(见图3~图5)。

为验证理论计算的准确性和预报实船航速,在上海船舶运输研究所拖曳水池中对该船进行阻力和自航模型试验。结果表明,运用CFD软件计算得到的波形与船模静水阻力试验产生的波形基本一致(见图6),验证了理论计算的准确性。由船模轴向伴流等值线图(见图7)可知,该船艉部桨盘面处流场的伴流峰值较小,伴流梯度比较均匀,艉部流场较好,对振动较有利,与CFD计算结果相吻合。通过船模试验,得到船舶在设计吃水时的总推进效率为76.1%,结构吃水时总推进效率为75.4%,该船的推进效率在同类型船舶中是比较高的。

图3 波形

图4 水面压力分布

图5 船体压力分布

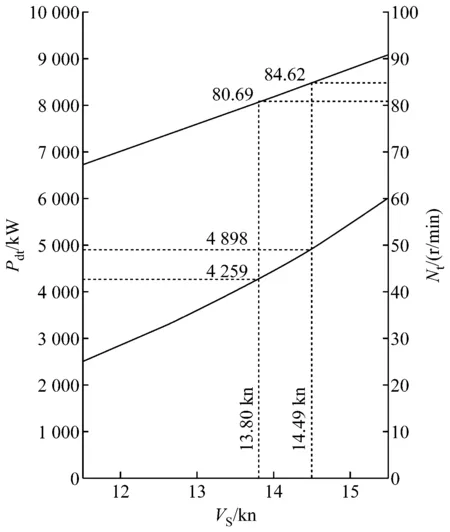

在设计吃水时,船模的试验航速为13.80 kn(见图8),而经过风浪流修正后的实船试航测定航速为13.83 kn(见图9),船舶试验航速与实船测定航速较为接近,充分说明船舶试验较为精确。船模试验为EEDI估算提供了较为准确的船舶航速。

图6 船模试验波形

图7 船模螺旋桨盘面处轴向伴流等值线图

2.2 甲板室优化设计

在蔡文山等[2]对5万吨级成品油船的甲板室进行的减阻优化研究中,通过风洞试验发现3种不同的角隅形式(斜切一刀、斜切二刀、倒圆角),在不同的风速下降风阻效果较为稳定。相比于直角角隅,第1种降风阻的效果约为2%,后2种降风阻效果约为16%,其中第3种减阻效果最好。

为尽可能地降低该船风阻,提高其航运能效,基于上述研究成果,经船舶所有人同意,对该船的甲板室(包括驾驶室)正迎风面角隅采用倒圆角的形式,R弧半径为3.5 m(见图10和图11)。

此外,通过减少船员配备、缩小舱室空间和精简舱室数量,在满足规范及使用要求的前提下对甲板室的宽度进行较大幅度的压缩。优化前甲板室的宽度为21.6 m(见图12),优化后甲板室的宽度仅为15.5 m(见图13),船舶正迎风面面积减小约65 m2(约占总面积的22%),进一步降低了风阻。值得注意的是,采用窄型甲板室需做好驾驶室两侧桥翼的加强,最好在端部设置垂直支撑,防止桥翼振动。

船舶风阻力在船舶总阻力中的比重虽然小,但对船舶推进性能和船舶操纵性能也有一定的影响。随着对绿色船舶的研究逐渐深入,船型优化空间挖掘和风载荷优化研究将逐步得到重视。因此对船舶上层建筑进行优化是很有意义的。

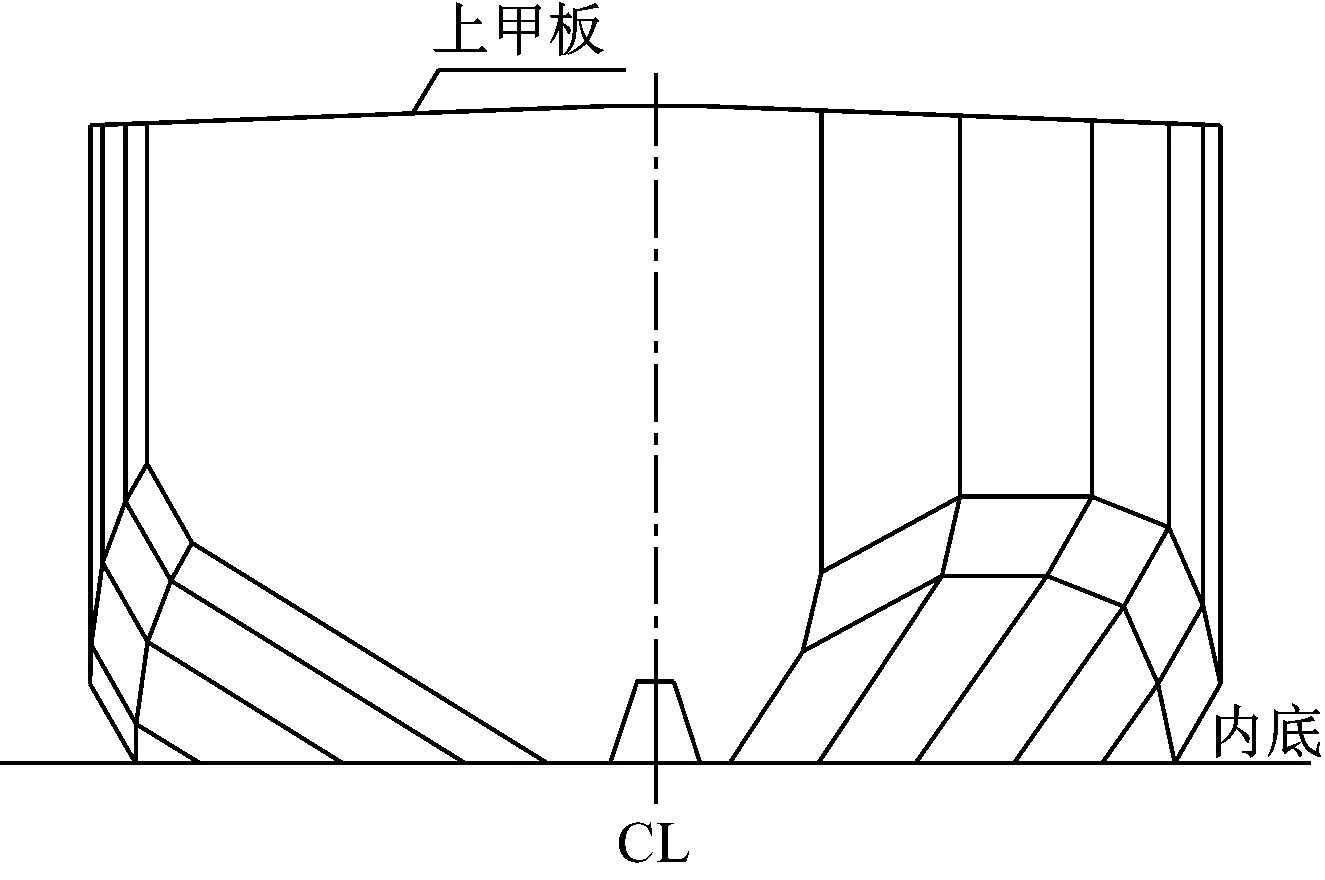

2.3 内壳优化设计

增大舱容是提高船舶经济性、降低能耗的有效办法之一。为满足日油耗量及航速的要求,该船采用较小的方型系数,而方型系数对船舶舱容的影响较大。虽然有极少部分船舶所有人为追求舱容更大而采用内壳线型沿外壳走势的设计,但绝大部分船舶都不会采用此种方式,毕竟建造工艺过于繁琐。

图8 船模试验航速-功率表

图9 实船试验航速-功率表

图10 甲板室正迎风面角隅示意

图11 驾驶室正迎风面角隅示意

图12 优化前甲板室

图13 优化后甲板室

设计之初采用较为常规的内壳形式(见图14),该形式对船厂来说工艺简单,折角线之间基本为平板,容易装配。但是,由于折角点较少、折角点顶部内纵壁为垂直板、艏艉各档底部斜板角度过大,造成舱容损失严重,舱容仅为41 290 m3,货舱舱容与载重量比值η=1.146。而统计数据显示,常规液货船较为优秀的内壳线型货舱舱容与载重量比值约为1.18。

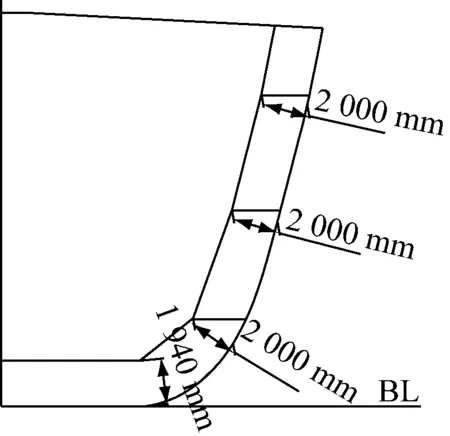

为获得更大的容积,在前一种形式的基础上进行优化,重新设计的内壳形式(见图15)的特点为:在每层舷侧平台处设置折角点,货舱前端顶部平台与上甲板间采用斜板形式;此外,折角点到舷侧外壳的距离基本控制在2.0 m左右,折角点到船底外壳的距离控制在1.940 m左右,基本紧贴规范要求(见图16)。该内壳形式的优点在于可最大程度地扩大货舱容积。优化后的舱容比优化前的舱容多出约1 120 m3。表2为不同船舶货舱舱容与载重量比值对比,虽然该船的货舱舱容与载重量比值不是最大的,但在小方型系数船舶中较高。

优化后的内壳由于底部斜板过于平坦,使得横剖面的剖面模数受损,但对整体强度的影响不大,未引起板材和型材规格的增加。此外,优化后的内壳钢料重量较优化前的内壳钢料重量增加约5 t(由于内壳线在横剖面围长加长),但从经济性方面比较,优化后明显优于优化前。

图14 优化前形式

图15 优化后形式

图16 FR92+70剖面

项目货舱舱容/m3货舱舱容与载重量比值(η)该船424101.17835000DWT成品油船390001.11438000DWT成品油船450001.18440000DWT成品油船463121.158

3 船舶结构设计优化

3.1 高强度钢的应用

高强度钢在船体结构中使用始于20世纪70年代中期,经过近40 a的应用和发展,在大型油船、超大型油船及其他船舶的结构中得到了广泛应用。合理有效地使用高强度钢既能保证船体强度和使用要求,又能降低船体结构尺寸及焊接尺寸,从而有效减轻空船重量、提高船舶载重量及减少能源消耗等。

在总纵强度校核中,因主甲板和外底板离中和轴最远,最大应力会出现在主甲板和外底板区域,若对该区域的结构采用高强度钢,则效果会很显著。为控制船体结构的重量,该船在货舱区域的主甲板、内底板、外底板、外板、内壳板及其骨材和纵横槽型舱壁也大量采用了高强度钢。而舷侧外板纵骨在水线附近需承受波浪交变载荷,易产生疲劳裂纹,因此不建议采用高强度钢[3]。经统计,该船高强度钢的使用率>73%,大大减少了船体结构重量。

需注意的是,在结构强度计算过程中,若规范计算的净厚度与规范要求的最小板厚相近,则该区域板材无需采用高强度钢。虽然大量使用高强度钢有诸多好处,但是高强度钢相比普通钢疲劳强度并没有显著提高。因此,在设计过程中应避免在易疲劳区域使用高强度钢,若有采用,则应予以适当的结构加强。对该船容易产生疲劳的货舱局部区域进行分析,并采取降低疲劳的措施。例如:在甲板强横梁趾端采用端部软趾予以过渡;在舷侧纵骨与横隔板连接处进行肘板加大;在内壳与双层底交接处进行局部加厚处理。为保证该船的屈服、屈曲和疲劳强度,采取有限元模型对全船货舱段进行分析(见图17)。

图17 货舱段有限元模型

3.2 货舱无顶墩设计

液货船货舱区普遍采用槽型舱壁,在槽型舱壁与主船体的连接形式上常采用上、下墩的结构形式。规范[4]规定:对于型深<16 m的船舶,符合一定要求时可不设置顶墩。该船的型深为16 m,在设计初期,针对是否设置顶墩做了大量计算对比工作。若不设置顶墩,则槽型舱壁跨距较设置顶墩要大,板厚会相应增大,总纵强度会有所削弱。经过计算,该船在满足强度的条件下设置顶墩要比不设置顶墩多出约120 t的钢料。不设置顶墩时,该船货舱的舱容相比设置顶墩大约700 m3。

对比货物的平均密度,设置顶墩时货物的平均密度为0.841 t/m3,不设置顶墩时货物的平均密度为0.824 t/m3。而在船舶实际运营中,小于以上密度的成品油种类还是比较多的。因此,该船货舱选取无顶墩设计方案。

3.4 局部优化

3.4.1 板材厚度裕度控制

该船在板材厚度的裕度取值上进行适当的控制。在满足规范要求的前提下,板材厚度取值一般在规范取值的基础上增加0.5~1.0 mm;在应力集中的区域,板材增加的厚度一般≤1.5 mm。在保证船舶强度的前提下,也可有效减小船体结构的重量。

3.4.2 强横梁高度和趾端优化

图18 强横梁止端

在货舱区强横梁趾端处,特意将压载舱边舱最外侧甲板纵骨穿过横隔板的开孔朝向舷侧(见图18),这样可使强横梁的端点设置在甲板边纵骨内侧,不仅可给舷侧留出更大的通道,便于船员通行,而且能减小强横梁的长度,适当降低结构重量。

通过上述优化,该船的空船重量得到有效的控制,该船空船重量与主尺度的立方数比值要比相似吨位船舶低约6%。

4 主机选型优化

该船任务书给定了具体航速的要求,选用MAN-B &W公司的机型,初步选定5S50ME-B9.3-TII和5G50ME-B9.3-TII 2款机型,通过功率与航速匹配及日油耗量的比较选取较为经济的主机。

4.1 选用MAN 5G50ME-B9.3-TII

MAN 5G50ME-B9.3-TⅡ机型的最大输出MCR为8 600 kW,最大转速为100 r/min。经计算,该船匹配直径为6.80 m的螺旋桨时,船模数据见表3。

通过插值法,从表查得13.80 kn 航速时螺旋桨收到功率为4 254.5 kW。 考虑轴系传递效率0.985及15%海上功率储备后,主机的CSR选定4 972 kW,转速为80.5 r/min;SMCR选定为5 850 kW,转速为85 r/min。

由5G50ME-B9.3-TII主机资料得到该机型的主机选点图(见图19),符合选型要求。

4.2 选用MAN 5S50ME-B9.3-TII

MAN 5S50ME-B9.3-TⅡ机型最大输出MCR为8 900 kW,最大转速为117 r/min,经过初步计算,该船匹配直径为6.195 m螺旋桨时,航速功率预报数据如表4所示。

表3 6.80 m桨径设计吃水船模试验数据

表4 6.195 m桨径设计吃水船模试验数据

通过插值法,查得13.80 kn航速时,螺旋桨收到功率为4 403.2 kW。 考虑轴系传递效率0.985及15%海上功率储备后,主机的CSR选定为5 143 kW,转速为93.8 r/min;SMCR选定为6 050 kW,转速为99 r/min。

图19 5G50ME-B9.3-TII机型功率选点图

图20 5S50ME-B9.3-TII机型功率选点图

图21 不同主机功率和油耗对比

由5S50ME-B9.3-TII主机资料得到该机型的主机选点(见图20),也符合选型要求。

4.3 2种机型的经济性分析

在相同吃水和相同航速下,确认以上2种主机选型方案。在船舶经济性方面,不仅要考虑输出功率最低的方案,还要充分考虑主机单位油耗。ISO工况下,2种主机的功率及单位油耗对比见图21和表5。

表5 主机方案选型油耗对比

由表5可知:5G50ME-B9.3-TII单位油耗SFOC比5S50ME-B9.3-TII主机低0.7 g/(kW·h);主机持续使用功率CSR小170 kW、日油耗量低0.73 t/d,在75%SMCR时的单位油耗低2.5 g/(kW·h),说明船舶的能效指数前者更小。因此,选用5G50ME-B9.3-TII主机更经济、更环保。

5 EEDI

EEDI是体现船舶主机能耗的指数,该值越低,船舶的单位载运能力所产生的CO2排放量就越低,说明船舶的能耗越低、经济性能越好。

由实船试航报告(见图22 )可知:主机在75%SMCR时经修正后的航速为13.62 kn,在主机燃油消耗曲线中查得主机在75%SMCR(ISO工况,较低发热值42 705 kJ/kg时燃油的消耗量约为156.9 g/(kW·h)(不考虑±6%的误差);辅机的燃油消耗量取主机5%SMCR时的燃油消耗量约为202 g/(kW·h)(工况条件相同)。经计算,该船试航后的EEDI指数实际值为4.197,而第三阶段的基线值为5.098(见图23 ),实际EEDI值比第三阶段(2015-01-01以后)的基线值还要低17.6%。由此可见,该船的EEDI较低,属于经济、低能耗船舶。

图22 实船试航75%SMCR-航速表

图23 EEDI指数计算表

6 结 语

通过对船舶线型及主机选型进行优化,使得该船螺旋桨的推进效率在设计吃水时达到76.1%、EEDI能效指数比第三阶段的指标要求低17.6%,若再采用舵球和导流罩节能装置,则该船的推进效率还有提升的空间;采取结构优化,使该船的空船重量与主尺度的立方数比值相比同吨位船舶降低约6%;运用内壳优化和货舱无顶墩设计,使该船在方型系数较小的情况下也获得较高的货舱舱容与载重量比值(η=1.178)。综上所述,该船在设计中的优化是成功的,达到了减阻节能、经济环保和低能耗的效果。

这里仅在设计过程中对该船进行部分优化考虑,而由于船型、船舶设计手段的差异,船舶优化工作远不仅如此。因此,船舶优化既是多学科的优化问题,也是不断完善的过程,随着环保和低能耗要求不断提高,船舶优化必将成为永恒的话题。

[1] 顾敏童.船舶设计原理[M].2版.上海:上海交通大学出版社,2010.

[2] 蔡文山,高家镛,杨春勤. 船舶风载荷计算及上层建筑降阻优化[J].上海船舶运输科学研究所学报,2015,38(2):8-14.

[3] 章漪云,何晓航.高强度钢在船体结构中的应用探讨[J].船舶,2004(2):30-33.

[4] IACS. IACS双壳油船共同结构规范[S]. 2006.

Optimal General and Structural Design of 36 000 DWT Product Oil Tanker

YU Shengtang, LU Yong

(ShanghaiShip&ShippingResearchInstitute,Shanghai200135,China)

The optimization of the 36 000 DWT product oil tanker ship design covers ship lines, deckhouse shape, inner hull lines, application of high strength steel, no top stool, main engine selection and so on. This results in a propeller propulsion efficiency of 76.1%, and the 6% decrease of the ratio between light weight and the storage capacity. The Energy Efficiency Design Index (EEDI) is 17.6% less than the third stage limit.

optimal design; main engine selection; application of high strength steel; EEDI

2016-06-14

于圣堂 (1978—), 男,江苏扬州人,工程师,从事船舶与海洋结构物设计制造研究。

1674-5949(2016)03-0011-07

U662

A