基于有限元法的船体吊耳数值仿真计算

2016-12-02韩晨健

汤 婧, 韩晨健

(1.浙江国际海运职业技术学院,浙江 舟山 316000;2.中国船级社舟山办事处,浙江 舟山 316000)

基于有限元法的船体吊耳数值仿真计算

汤 婧1, 韩晨健2

(1.浙江国际海运职业技术学院,浙江 舟山 316000;2.中国船级社舟山办事处,浙江 舟山 316000)

吊耳是分段吊运和翻身的主要工具,为保证分段吊运过程中的安全,通常使用有限元计算方法对其强度进行计算。对比采用不同加载方法时计算结果的差异,提出减化载荷的有限元计算法,用于提高吊耳设计的校核效率。

吊耳;有限元;强度;载荷

0 引 言

吊耳是分段吊运和翻身的主要工具,其形式、尺寸及承载能力一般根据相关标准进行选择。在选择吊装方案时,可采用不同的方法对吊耳的强度进行评估,通常使用有限元计算法和理论计算法。这里主要研究几种用于某船分段吊运时吊耳强度计算的有限元计算法[1]和理论计算法[2],并在此基础上提出简化载荷的有限元计算法,分析有限元计算过程中吊耳所受载荷的大小、范围和形式,用于指导吊耳的结构设计。

1 船体分段吊耳的工程应用

吊耳的类型有很多,可根据使用环境的不同分为安装吊耳、运输吊耳和起吊吊耳等3类;可根据设计样式的不同分为A型、B型、C型和D型等4类。每种类型的吊耳外形不同,适用对象也不相同。在实际生产中,根据吊耳的实际起吊能力,可在查阅相关标准后对吊耳的尺寸进行选择,确保吊耳与分段匹配。

在设计吊耳时,需注意保证吊耳布置的位置、分段的重心位置和吊耳布置的中心尽量重合,起吊后能大大增强分段的稳定性,保证施工安全。估算分段重心须在设计吊耳前完成。在无余量造船中,分段的质量早已不仅仅是钢材质量,还包括焊接质量、舾装质量、管系质量和脚手架质量等。尤其是管系质量,极大地改变了原有分段的质量和重心位置。目前,一些较大的船厂已能在生产设计中通过软件模拟分段来确定其质量和重心位置,数据较为精确。此外,在设计中还要注意控制吊耳间距,过小会导致起吊时分段发生晃动,加大控制操作难度;过大则会减小钢丝绳和水平面的夹角,导致钢丝绳的受力过大而要求起吊长度更长。

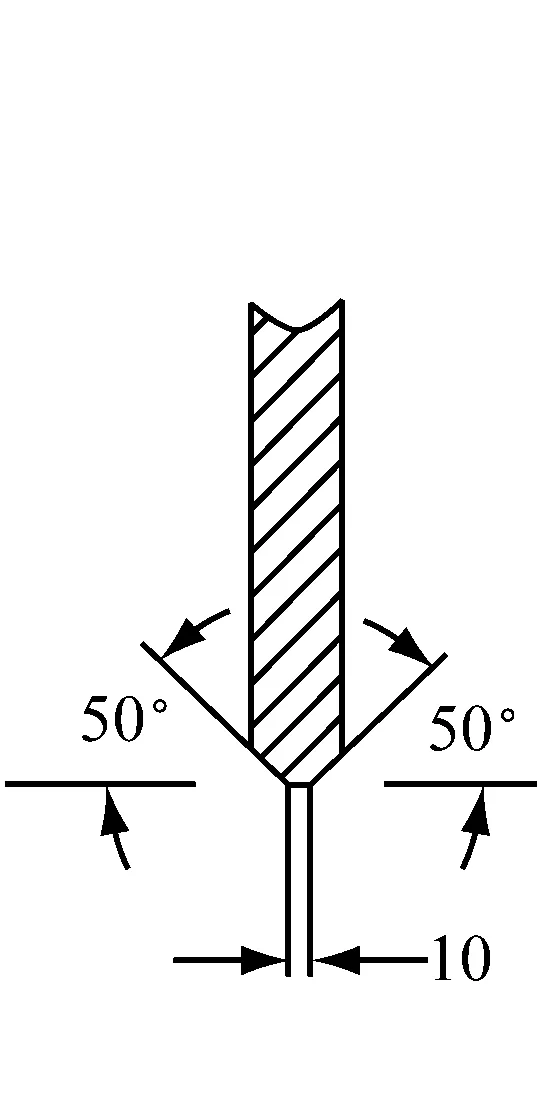

图1 吊耳的反面加强

在安装吊耳的过程中,必须根据吊环的安装布置图进行施工,不得随意安装或改变吊环角度。纵向翻身吊环安装时必须垂直于横剖面,横向翻身吊环安装时必须垂直于纵剖面,一般布置在对称中心的强肋位上。若吊耳反面的结构较弱,强度达不到要求,则需对吊耳反面的结构加短横梁或肘板(见图1),以增强结构的强度和刚度,防止吊运过程中结构发生变形或损坏。

2 分段吊耳计算

分段吊耳设计完成后,必须再次对其结构强度进行校核。因为所引用的国标尺寸都是根据平吊状态设计的,当吊耳受力不垂直,如在分段翻身时,根据翻身的角度和速度,吊耳会承受更大的载荷。因此,在设计阶段必须对分段吊耳的强度进行校核,掌握应力在结构中的分布情况,以保证作业的安全。以某船分段为例,对其吊耳进行强度校核方法的研究。

2.1 分段吊耳的设计

吊耳的允许负荷可按式(1)[3]计算

(1)

式(1)中:P为吊耳允许负荷;W为分段总质量(包括临时加强等);C为不平均受力系数,取1.5~2.0;n为同时受力的吊环数。

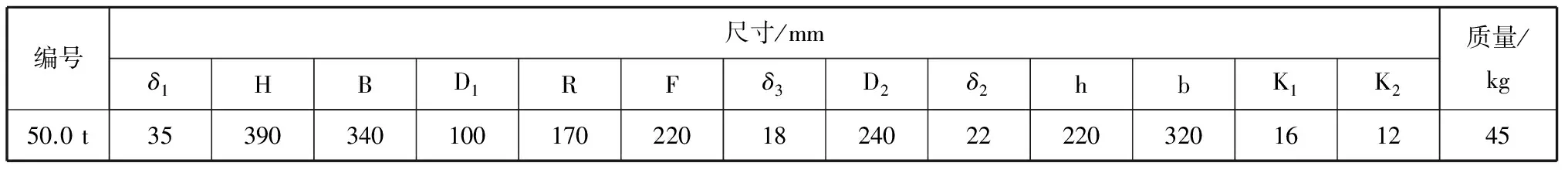

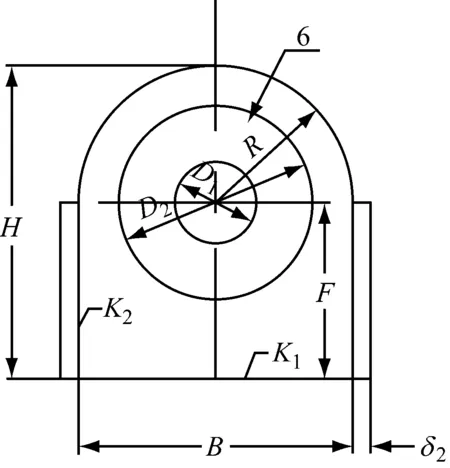

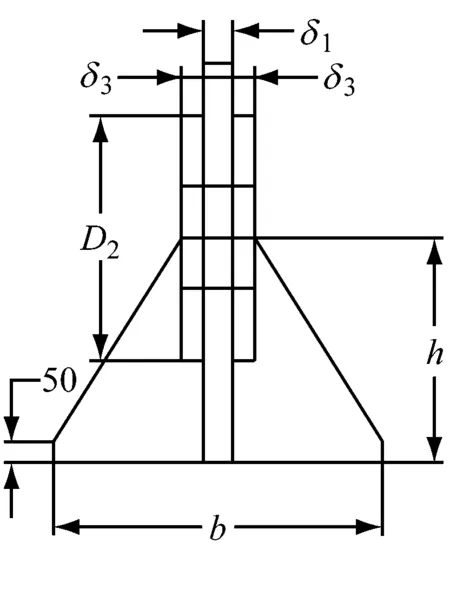

该分段的总重约为94.0 t,考虑到分段翻身工况及所确定吊耳的数量,计算得到允许负荷为:起吊时23.5 t;翻身时47.0 t。若选用D型吊耳,则选择50.0 t载荷的D型吊耳6只。所选吊耳的尺寸见表1,吊耳在现场的安装位置见图2(b)。

表1 所选吊耳的尺寸

a) 表1中字符表征值示意

b) 分段吊耳的安装示意

图2 吊耳的具体参数及安装位置

2.2 局部强度的不同计算方法

2.2.1 理论计算法

考虑到吊耳在翻身时所承受的载荷较大,需对该工况下吊耳的强度是否满足要求进行校核。由《船体工艺手册》[4]可知,当吊耳仅受垂向载荷时,其结构强度可按式(2)进行计算和校核。

(2)

(3)

根据所选D型吊耳的尺寸规格,计算其所受应力为σ=56 MPa,满足强度要求。

由式(3)可计算出吊耳的结构强度是否满足要求。考虑到吊耳的截面处所受的剪应力较大,而剪应力也是引起吊耳结构失效的主要因素,必须对其剪切强度进行校核,公式为

(4)

2.2.2 有限元接触算法

在实际分段吊装过程中,吊索一般通过插销与吊耳连接,吊耳内表面与插销接触过程中的应力分布比较复杂,一般采用接触算法来模拟插销与吊耳承压面的应力[5-7]。

接触问题在有限元分析中属于非线性问题,因为插销与吊耳内表面接触过程中接触面积的变化,导致产生的接触压力是非线性的。由于该类接触问题中也存在摩擦力,因此采用有限元接触分析法来计算该分段所用吊耳的应力和变形。

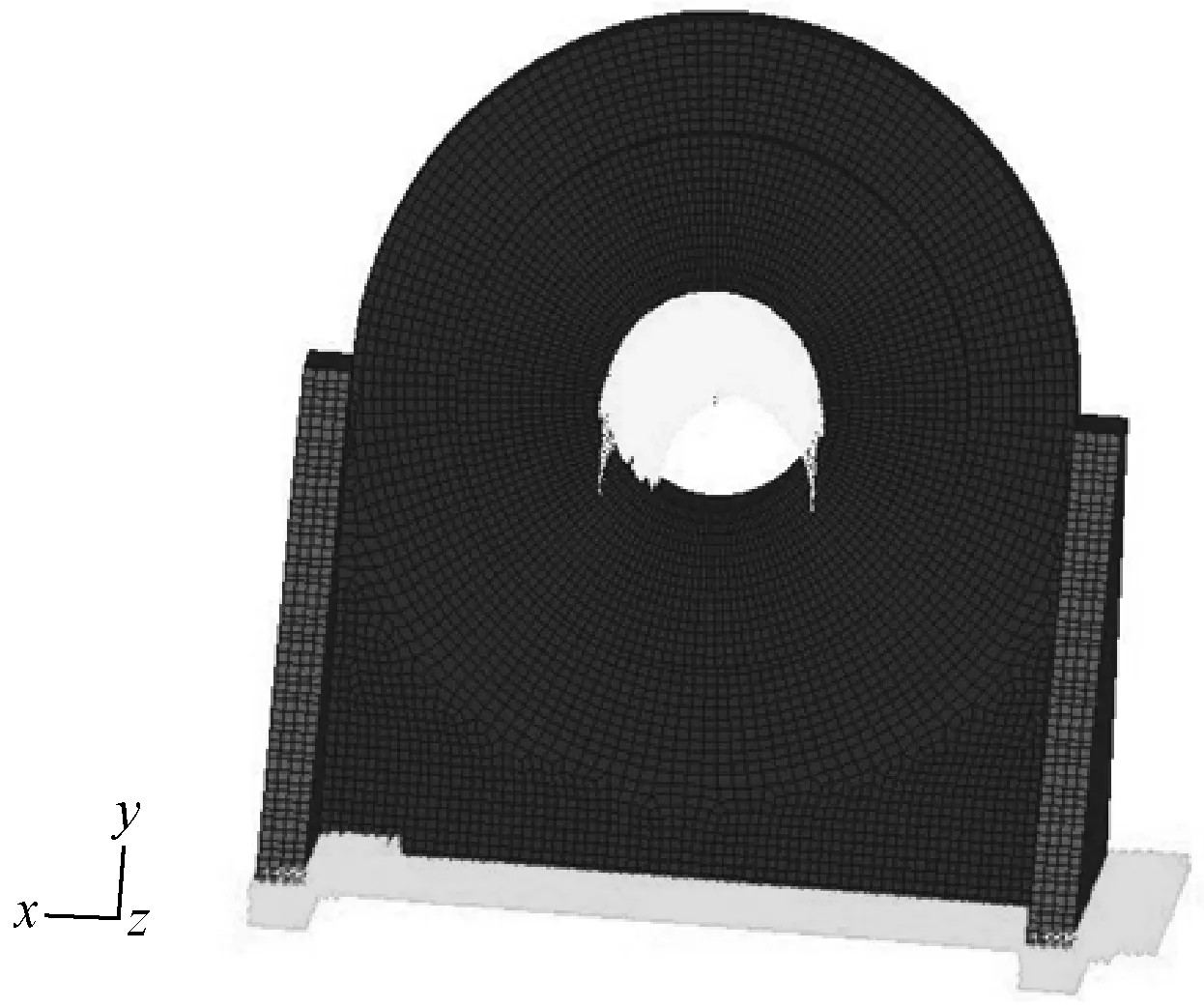

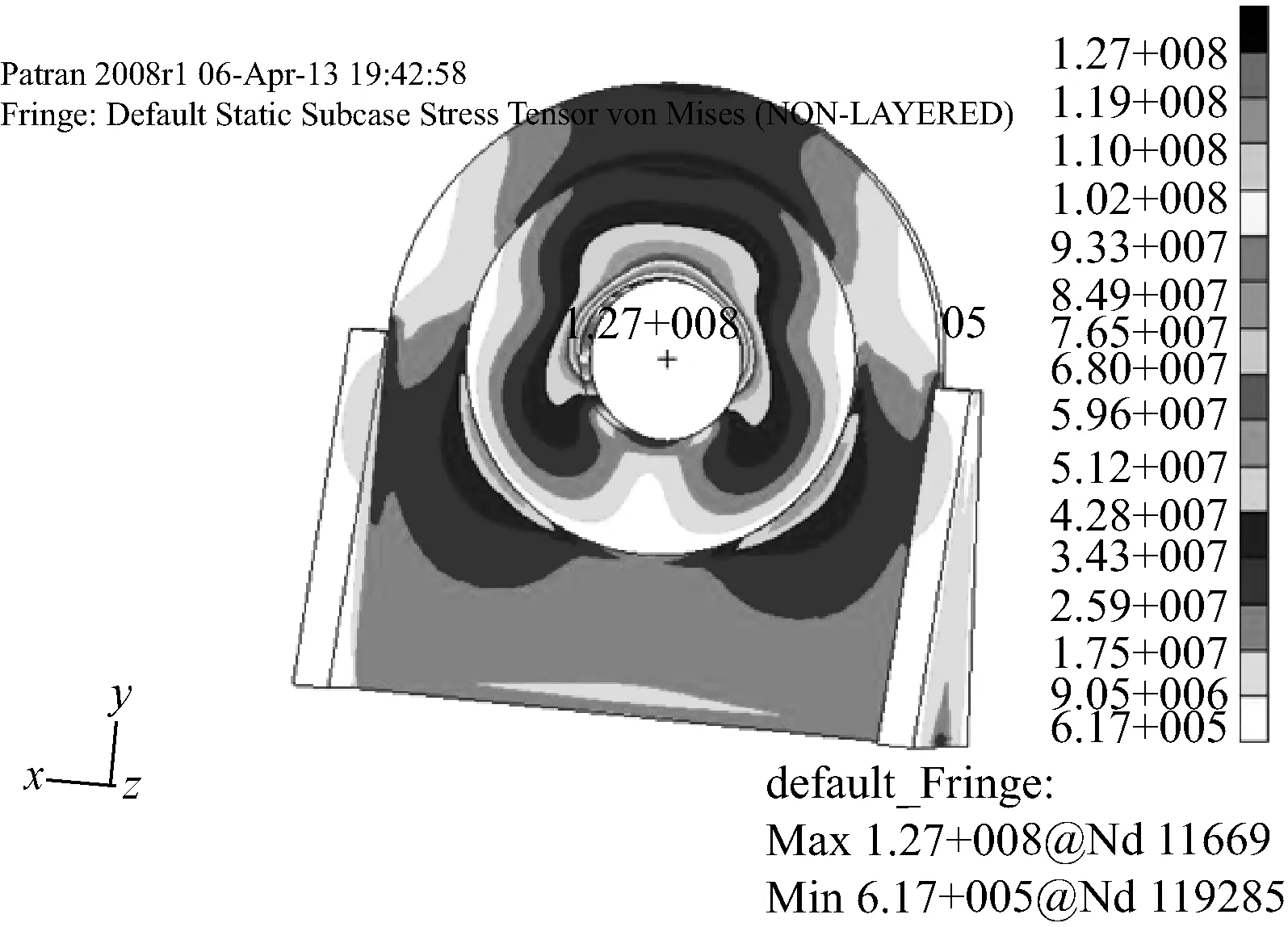

根据所确定的吊耳尺寸建立有限元模型,吊耳材料采用Q235钢,摩擦因数取0.1,接触方式采用面面接触,吊耳孔内壁为目标单元,插销为接触单元。建立吊耳与插销的接触计算模型(见图3),吊耳承受的力P=470kN,吊耳计算结果见图4~图6。需说明的是,在实际生产过程中,吊耳与船体结构的连接采用的是开双面坡口全焊透的形式,且焊脚高度较大,焊缝区域的强度往往比吊耳本身更大,焊缝质量不在考虑范围之内,吊耳底部与分段连接处位置采用全约束模式进行模拟。

图3 吊耳的接触计算模型图

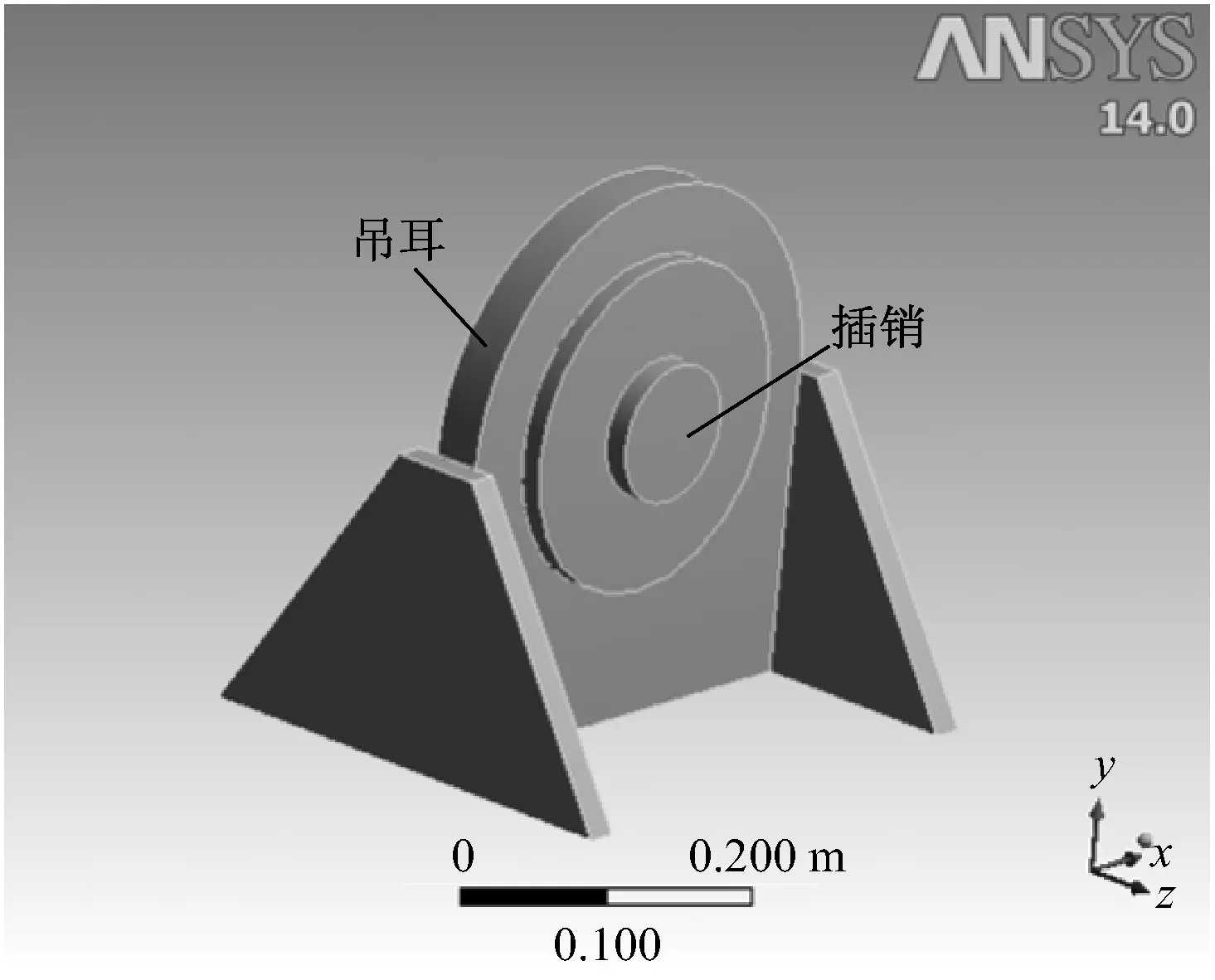

图4 吊耳的剪应力云图

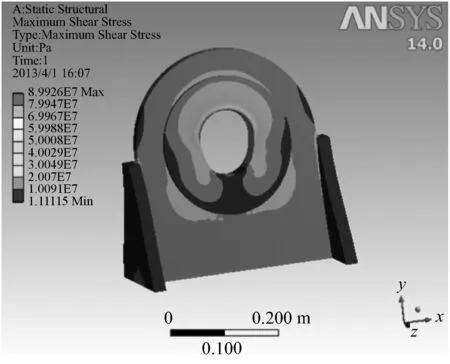

图5 吊耳最大应力云图

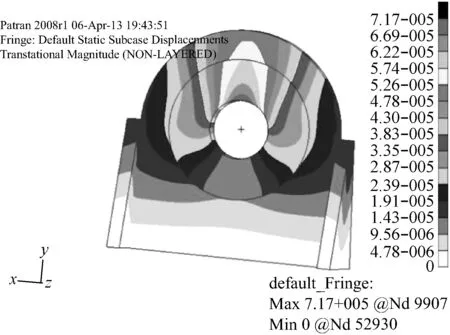

图6 吊耳的位移云图

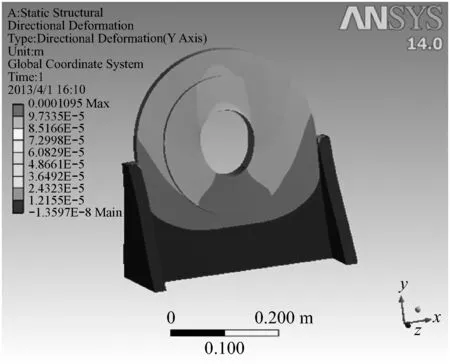

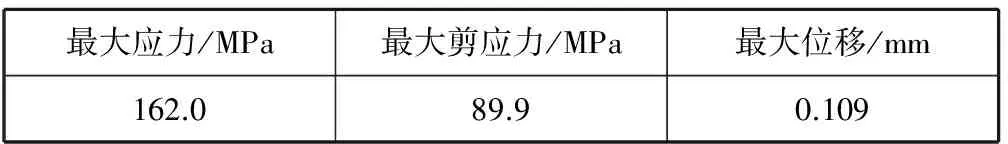

运用接触算法计算得到吊耳的应力和位移值(见表2)。由应力云图和计算结果可知,吊耳上半圆的接触面所受应力及插销与吊耳孔接触表面的剪应力较大,且吊耳孔内最大的应力产生在约30°和150°的位置。通过对每个节点的受力情况进行分析可知,吊耳孔与插销接触面的垂向受力分布近似呈正弦曲线,在边缘位置最大162.0 MPa,向内逐渐减小为108.0 MPa。在插销和吊耳板表面也存在剪切应力,分布特征同最大应力。

表2 接触方法结果

2.2.3 简化载荷有限元算法

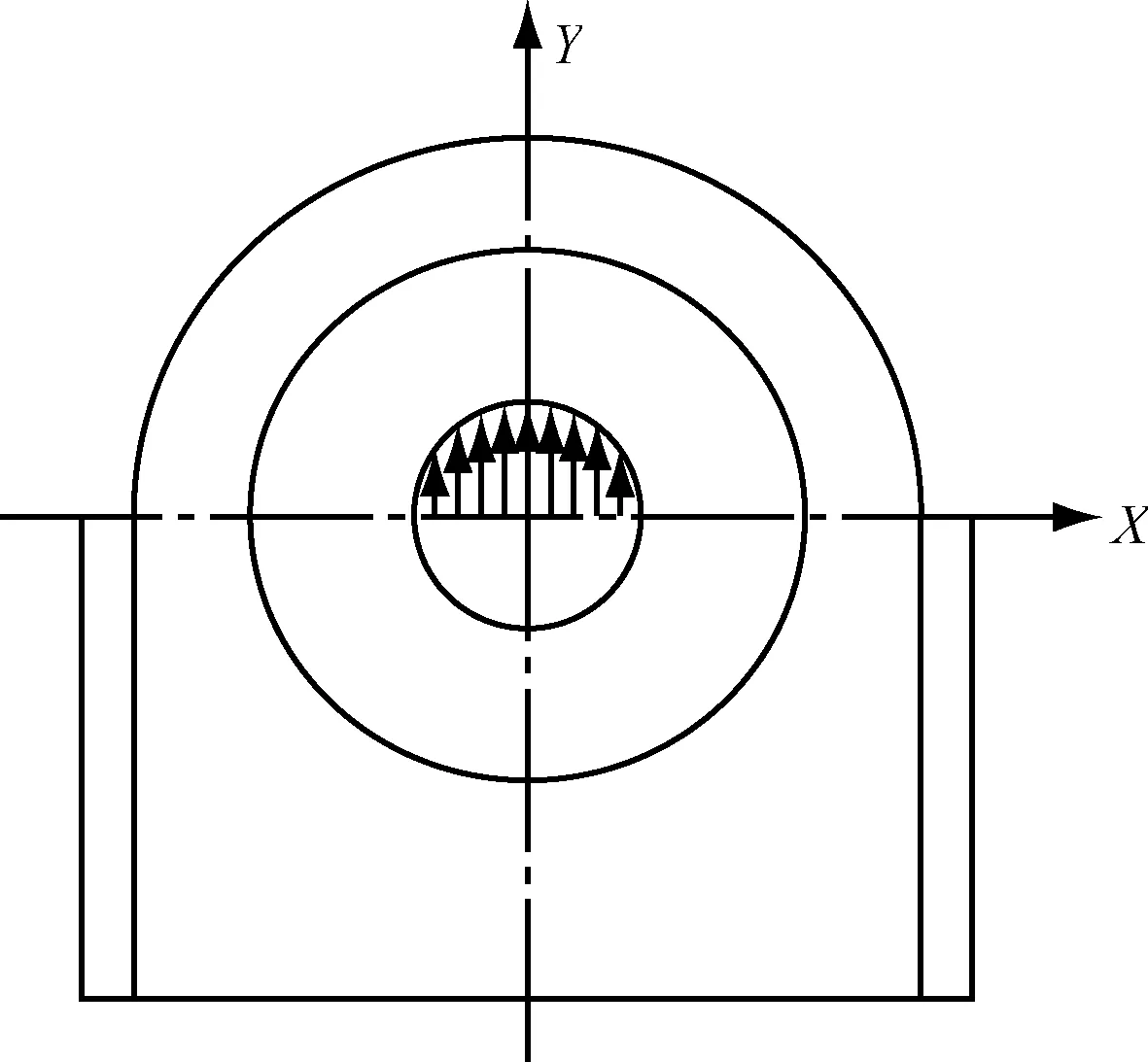

图7 有限元中垂向作用力示意图

若采用接触算法,通常在建模和定义接触时比较复杂,不仅要考虑接触方式和接触时间,还要考虑接触面和摩擦等问题。因此,工程上常采用简化处理的方式将工程中实际的接触问题简化为静态的有限元问题来分析计算。在吊耳的承压面上建立空间场,并用函数表示节点上力的作用;根据接触计算所得吊耳孔受力的分布情况,将所受的垂向力简化为半圆的函数,每个节点所受力的大小根据角度计算出来,这样能反映出实际结构中应力的分布情况,所有节点的合力等于吊耳设计时所承受的载荷。载荷的作用范围为吊耳孔的上半圆表面。

有限元中垂向作用力的示意(见图7)。

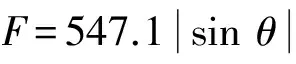

垂向加载的函数表达式为

(5)

(6)

式(5)和式(6)中:R为圆的半径;θ为接触点的角度;P为吊耳所受的合力,这里为470 kN。

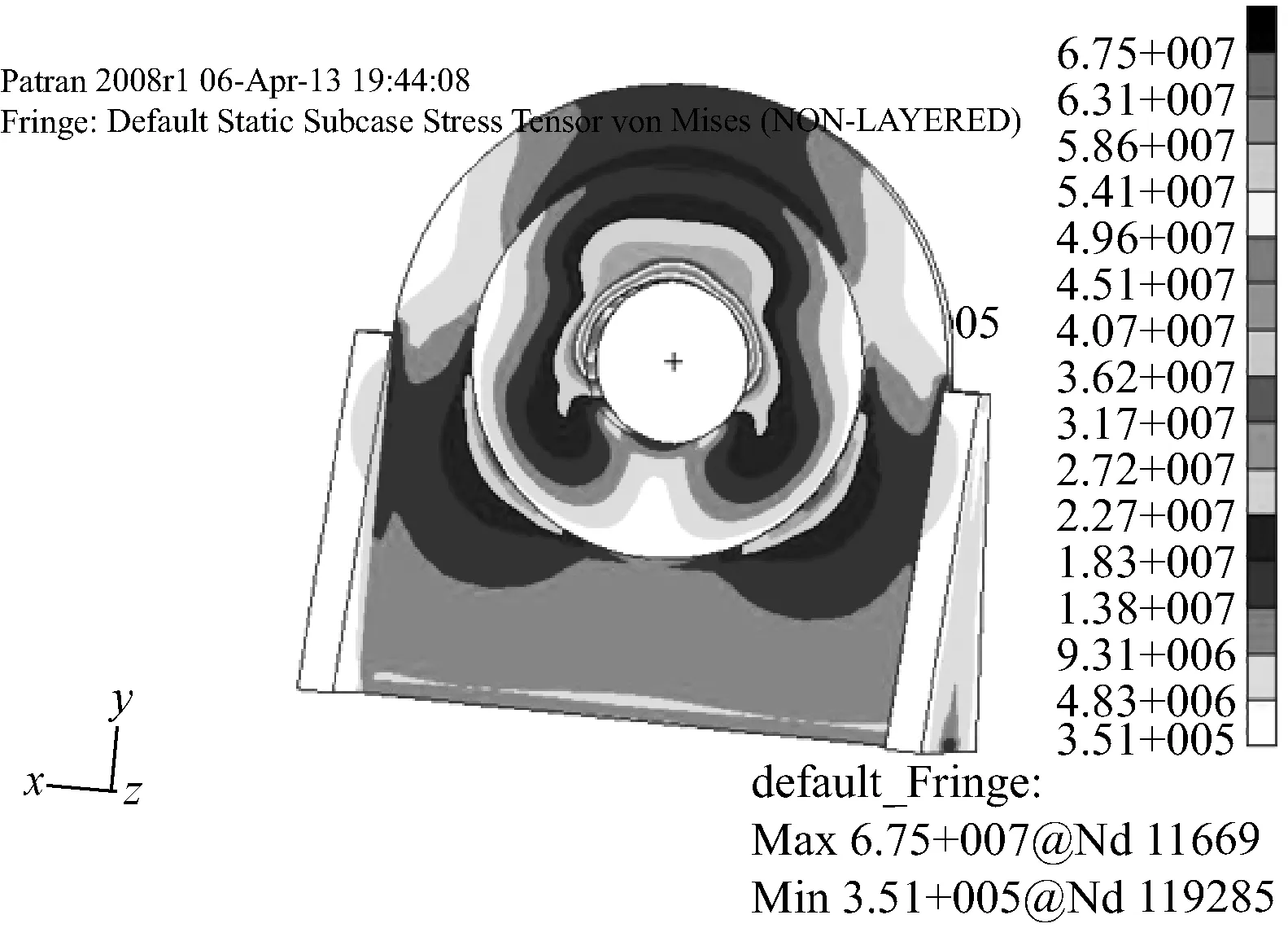

表3 有限元计算值

2.3 吊耳局部强度计算结果分析

采用理论计算方法得到的吊耳应力值与其实际应力分布相比较小,采用该方法不能得到吊装过程中实际的应力或剪力的分布情况。

由接触应力计算可知吊耳孔内壁的应力分布情况,吊耳顶部的应力值最大。最大应力出现在吊耳与钢索接触面的前后边缘位置是由于该位置存在没有过渡的直角,而钢索在载荷作用下发生形变,将载荷传递至边缘产生应力。在接触面顶部,应力从边缘向内逐渐减小,呈抛物线分布,大小在108.0~126.0 MPa。

由于在简化载荷模型中并未考虑该边缘效应,载荷是平均加在每个单元上的,因此受到的是一个恒力的作用。而校核吊耳的结构强度主要是考虑整体结构的强度是否满足要求,边缘效应一般通过倒角等工艺手段消除,因此反映到整体结构上的应力和位移的变化情况都是与接触算法相一致的。作为替代补充,该简化载荷的有限元计算方法可应用于吊耳设计初期的强度校核,用以掌握吊耳整体的应力和位移分布变化情况。

图8 有限元计算模型

图9 吊耳的Von Mises应力云图

图10 吊耳的剪应力云图

图11 吊耳的位移云图

3 结 语

从吊耳的工程应用出发,围绕设计、取型、制作和安装等4个阶段阐述了吊耳在生产工艺中的技术要求;以某分段为例,依照相关标准计算选取了合适的吊耳;使用理论计算和有限元的方法对该吊耳的局部结构强度进行了校核,并引申出一种简化载荷的有限元计算方法;对比分析了2种载荷施加方法计算结果,发现和解释了接触算法下吊耳与吊索接触位置应力集中的边缘效应,提出了工艺补偿方法。同时,验证了运用简化载荷的有限元计算方法得到的计算结果能反映出吊耳在吊装过程中的整体应力情况;提出的该简化计算方法可用于指导吊耳的结构设计,在吊耳设计阶段应用可降低计算的时间成本。

[1] 肖文勇. 潜艇分段板式吊耳强度校核[J]. 船海工程, 2007, 36(5):38-40.

[2] 鲍希陆,沈印春,黄海鹰. 板式工艺吊耳计算及相关问题的探讨[J]. 港口装卸, 2010(2):13-17.

[3] 李歌乐, 赵育新,张笑顺,等. 船体装配工工艺学[M]. 北京:海洋出版社, 1999.

[4] 黄浩. 船体工艺手册[M]. 国防工业出版社. 1978:52-56.

[5] ZHENG X T, SUN Q, GUO Y N, et al. Strength Prediction for Load-Bearing Lugs of Three-Dimensional Composites[J]. Key Engineering Materials, 2007,28(6):1948-1951.

[6] LIN S F, ZHU Z Y. The Finite Inite Element Analysis of a Shipyard’s Lifting Eye with Load[C]. Advanced Materials Reseach, 2013.

[7] 张世联,徐汉涛,杨文华,等. 承船厢吊耳的局部应力分析研究[J]. 海洋工程, 1999,17(3):33-37.

[8] 许寿彭,马大为,冯勇,等. 基于有限元方法的吊环数值仿真[J]. 系统仿真学报,2006,18(12):3362-3364.

Numerical Simulation of Block Hanger with Finite Element Analysis

TANG Jing1, HAN Chenjian2

(1.ZhejiangInternationalMaritimeCollege,Zhoushan316000,China;2.ChinaClassificationSociety,Zhoushan316000,China)

The hanger set is the main device for hull block erection and tuning over. The structure strength of the hanger set is usually checked with the finite element analysis so as to ensure the safety when lifting the block. This paper performs both calculations and simulations to investigate the stressing status of the hangers under different loading patterns. A method to simplify load input is suggested to reduce the time for the hunger design.

hanger; finite element; strength; load

2016-04-25

汤 婧(1988—),女,湖北武汉人,助教,硕士,主要从事船舶与海洋工程研究工作。

1674-5949(2016)03-0042-05

U671.4

A