钢管混凝土系杆拱桥大节段拼装施工受力计算及关键施工技术研究

2016-12-01李明,吴凯

李 明,吴 凯

(苏交科集团股份有限公司 长大桥梁健康检测与诊断技术交通行业重点实验室,江苏 南京 210017)

钢管混凝土系杆拱桥大节段拼装施工受力计算及关键施工技术研究

李 明,吴 凯

(苏交科集团股份有限公司 长大桥梁健康检测与诊断技术交通行业重点实验室,江苏 南京 210017)

文章对钢管混凝土系杆拱桥常见的几种施工方法进行介绍,分析各种施工方法的主要优缺点,并结合工程实例对钢管混凝土拱桥大节段拼装施工过程中的受力进行计算,对该吊装方法的关键施工技术进行了研究,结果表明,通过在吊装过程中采取必要的措施可以将大节段钢拱肋产生的内力和变形控制在合理的范围内。

钢管混凝土系杆拱;施工技术;大节段拼装;受力分析

钢管混凝土系杆拱桥以其跨度大、结构轻、造型美、 造价低等优点,被广泛采用。尤其是通过系杆张拉可实现拱桥推力的自我平衡,解决了沿海地区软土地基一般无法承受较大水平推力的问题。钢管混凝土系杆拱桥与连续梁桥、矮塔斜拉桥等其它桥梁相比,其梁高较矮,系杆在横桥向位于拱肋下方,不占用车道位置,系杆顶面可高于桥面,因此可缩短引桥长度,节约工程造价[1-3]。

近年来,在内河航道升级改造中由于航道升级需增加桥梁净空,而桥梁与老路相接时一般存在平交口和坡度限制,需要尽可能降低梁高,同时考虑到工程造价和景观要求,钢管混凝土系杆拱桥的优势显得越发明显。钢管混凝土系杆拱桥桥型技术复杂,施工难度大,特别是钢管拱架结构的拼装是钢管混凝土系杆拱桥施工的重点和难点[4]。本文以苏南运河上某计算跨径为111 m钢管混凝土系杆拱为实例,对其关键施工技术进行研究。

1 钢管混凝土系杆拱桥施工方法

钢管混凝土拱桥按拱肋和系杆的施工先后顺序一般可分为“先梁后拱”和“先拱后梁”两类不同的施工方法[5-6],先梁后拱是先浇筑系杆混凝土后分段吊装钢管拱肋、泵送拱肋混凝土的一种方法,其施工过程中拱肋产生的水平推力始终由预应力混凝土系杆平衡;而先拱后梁是先分段或整体拼装钢管拱肋和系杆劲性骨架形成稳定的钢拱架结构,并泵送拱肋内混凝土,待混凝土达到设计强度后再采用悬吊式模板的方式浇筑系杆混凝土,在该施工阶段其拱肋产生的水平推力均由劲性骨架和系杆临时预应力束承担。

对比该两类方法,先梁后拱的施工方法较常规,但施工现场要具备搭设系杆混凝土现浇和钢管拱肋拼装支架的条件,由于系杆混凝土现浇支架需在河中设临时墩,并设置贝雷梁支架,既限制了通航宽度又降低了通航高度,施工期间存在较大的船撞风险,因此不适用于通航要求较高的跨河桥梁并;先拱后梁的施工方法则适用范围较为广泛,可根据现场条件采用不同的施工方法,如在岸上拼装成单片钢拱架后整体吊装,在岸上将左右两片钢拱架拼装成整桥后吊装,在岸上拼装成整桥后采用大型船只浮拖过河、河中设临时墩进行大节段吊装等,各施工方法的优缺点详见表1。

表1 先拱后梁各施工方案对比

2 钢管拱肋吊装过程受力计算和分析

大节段钢管拱肋拼装施工吊装重量轻,对拼装场地要求低,可结合现场地形自由分段,能最大程度满足船只正常航行,且大节段拼装有效降低了临时墩的船撞风险,吊装过程安全性高,因此在上述4种主要的钢管混凝土拱桥施工方法中,大节段钢管拱肋拼装是适用性最好、应用最广的一种。

为分析大节段钢管拱肋拼装过程产生的内力和变形,以苏南运河上一座下承式钢管混凝土系杆拱为例进行分析。该桥计算跨径111 m,矢跨比1/5,矢高为22.2 m,拱轴线为二次抛物线。系梁采用箱形截面,梁高2.2 m,宽1.4 m;拱肋采用哑铃型钢管混凝土,每个钢管外径1.3 m,钢管及腹板壁厚16 mm,内充C40微膨胀混凝土,拱肋高度为3.0 m;每片拱设间距为5.0 m的吊杆19根,吊杆为刚性吊杆。

由于本桥位于城区,现场拼装场地小,对通航净空要求高,经综合比较结合桥位处地形条件分3段采用大节段拼装的施工方案。通过Midas Civil有限元软件对该桥拼装施工过程不同阶段和状态进行计算,计算模型中钢管拱肋、劲性骨架采用梁单元模拟,刚性吊杆采用梁单元和索单元模拟,共划分62个单元,临时墩约束采用“单向支承”进行模拟,主要验算工况如下:

工况1,跨河段钢管拱肋浮吊起吊过程中的受力状态分析;

工况2,跨河段钢管拱肋简支状态受力分析(见图5),即跨河段钢管拱肋对接成功后,浮吊全部松开,假定钢管拱肋完全以简支状态搁置在临时墩上再进行合龙口焊接;

工况3,跨河段钢管拱肋铰接状态受力分析(见图6),即跨河段钢管拱肋对接成功后,浮吊全部松开,同时跨河段钢管拱肋与两侧拱肋顶紧成为近似铰接状态;

工况4,跨河段钢管拱肋固结受力状态分析(见图7),即跨河段钢管拱肋对接成功后,浮吊全部松开,同时跨河段钢管拱肋与两侧拱肋焊接成为固结状态;

工况5,跨河段钢管拱肋吊装到位后,浮吊并不脱钩,分别以30 t、50 t和80 t与临时墩共同支撑跨河段钢管拱肋,变形有限元图见图8。

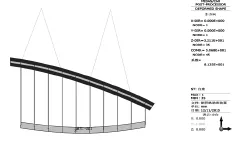

图5 跨河合龙段简支状态下变形

图6 跨河合龙段铰接状态下变形

图7 跨河合龙段固结状态下变形

图8 跨河合龙段在浮吊保持作用状态下变形

钢管拱肋大节段吊装施工过程模拟计算结果见表2,从表中各工况计算结果可看出:

表2 跨河段钢管拱肋吊装施工过程受力计算结果

(1)钢管拱肋起吊及拼装过程中稳定系数均大于4,稳定性满足施工要求;

(2)跨河合龙段钢管拱肋在吊装过程中的应力和变形均较小,满足设计及规范要求;

(3)简支状态下钢管拱肋产生的内力和变形均较大,而铰接和固接状态下的内力和变形较小,且两者较为接近;

(4)当浮吊与临时墩共同支撑跨河段钢管拱肋时,随着浮吊起吊力的增大,跨河段钢管拱肋挠度变形和应力值不断减小,可通过计算合理调整浮吊起吊力,使钢管拱肋处于微变形和微应力状态;

(5)为避免大节段钢管拱肋拼装产生较大的内力和变形,提高拼接误差控制精度,在浮吊松钩前应采取可靠的临时连接措施,以减小跨河段钢管拱肋的内力和变形,确保拱肋线形和结构受力安全。

3 大节段拼装施工技术要点

由于合龙节段长度较长,大节段钢管拱肋在拼装施工时易出现内力和变形较大的情况,且拱肋对接口缝隙要控制在5~10 mm,施工存在较大难度,施工中应注意以下技术要点:

(1)合理选择吊点,以减小拱肋的变形和内力。确定合理的钢管拱肋吊点位置,根据拱肋图形,采用形心法、CAD或有限元分析软件计算拱肋的重心,并由重心位置确定拱肋吊点的位置,吊点应设置在重心上方,以保持吊装过程中拱肋的稳定,防止出现倾覆或反转;同时吊点间的布置间距应合理,尽可能减小拱肋吊装过程中产生的内力和变形。

(2)拼装前进行坐标测量和端口余量。吊装前应对两边已安装好拱肋端口截面上下缘控制点坐标进行测量,并测量待拼装的大节段钢管拱肋两端截面上下缘控制点坐标。采用实测坐标在绘图软件中进行模拟拼装,分析钢管拱肋对接口误差,同时计算出大节段钢管拱肋拼装时端部产生的转角和伸长量,再对该大节段钢管拱肋端口截面进行余量切割。

(3)临时连接劲性骨架。大节段钢管拱肋吊装到位进行拼接时,应先对系杆劲性固结进行临时连接,以平衡钢管拱肋对接浮吊脱钩后产生的水平推力,考虑封航时间较短,应在系杆角钢接口处采用精轧螺纹钢筋、螺栓等快速连接方式。

(4)临时墩墩顶拼接辅助措施。在临时墩墩顶设置圆弧形底座,并在拱肋接口处设置码板,测量并调整好标高,备好调整用千斤顶,待大节段钢管拱肋吊装到位后再进行微调。

(5)浮吊吊力的控制和脱钩时机的确定。大节段钢管拱肋吊装到位后不能马上松钩,此时应根据计算保证一定的起吊力,待将拼接口缝隙塞紧,并对码板临时焊接后再进行脱钩,使该段钢管拱肋拼接时处于近似铰接或固结状态,以尽可能减小拼装时产生较大的内力和变形。

4 结语

钢管拱肋大节段拼装施工具有吊装重量轻、场地适用性好、对通航影响小、安全性高等特点,通过在吊装过程中采取必要的措施,可将大节段钢管拱肋产生的内力和变形控制在合理的范围内,因此该施工方法特别适用于内河航运繁忙的跨河钢管混凝土系杆拱桥,是一种值得大力推广的施工方法。

[1]王道斌,李华,武兰河.钢管混凝土拱桥施工技术综述[J].世界桥梁,2001(1):71-73.

[2]陈宝春.钢管混凝土拱桥发展综述[J].桥梁建设,1997(2):8-13.

[3]汪进,段荣华.钢管混凝土拱桥在我国的应用与发展[J].内蒙古公路与运输,2012(5):31-33.

[4]李瑜,胡建华,王甜.茅草街大桥钢管混凝土拱桥设计与关键技术研究[J].中外公路,2009(2):115-119.

[5]周海龙,周水兴,刘文方.钢管混凝土拱桥的应用与发展[J].公路交通技术,2005(3):75-79.

[6]陈海峰,黄金枝.钢管混凝土拱桥结构成型关键技术综述[J].低温建筑技术,2004(6):60-62.

图7 横桥向墩顶位移时程曲线

3 结论

(1)动水压力会改变桥梁的自振特性,且自振频率会随着水深的增加而减小。

(2)动水压力会增大桥梁的地震反应,水深越大地震反应也越大,尤其进入塑性后,位移发展很快,在本工程中动水压力的影响最大可达40%以上。

综上,处于深水中的高桩承台连续刚构桥在进行抗震设计时应考虑动水压力的影响。

参考文献

[1]袁迎春,赖伟,王君杰,等. Morison方程中动水阻力项对桥梁桩柱地震反应的影响[J].世界地震工程,2005,21(4):88-94.

[2]叶建.考虑墩—水耦合作用的桥梁地震反应分析[D].哈尔滨:中国地震局工程力学研究所,2013.

[3]杨万理.深水桥梁动水压力分析方法研究[D].成都:西南交通大学,2011.

[4]王树青,梁丙臣.海洋工程波浪力学[M].青岛:中国海洋大学出版社,2013.

[5]Borgman L E,Spectral analysis of ocean wave forces on pilling[J]. Proc of ASCE,1967,93(2):129-156.

[6]竺艳蓉.海洋工程波浪力学[M].天津:天津大学出版社,1991.

(收稿日期:2016-01-11)

Stress Analysis and Key Construction Technology of Steel Tube Concrete Arc Bridge with Large Segment Assembling Method

Li Ming, Wu Kai

(Key Laboratory of Health Examination and Diagnosis Technology for Long and Big Bridge, JSTI Group, Nanjing 210017, China)

This paper introduces several common construction method of steel tube concrete arc bridge, analyzes the main advantages and disadvantages of various construction methods. Combining with engineering practice the construction force of steel tube concrete arc bridge with segment assembling method is calculated, and key construction technologies of the hoisting method are studied. The results show the internal force and deformation can be controlled in a reasonable range by using necessary measures in hoisting process.

steel tube concrete arch bridge; construction technology; large segment assembling; stress analysis

U445.46

A

1672-9889(2016)05-0036-04

2015-11-07)

李明(1976-),男,江苏无锡人,工程师,主要从事桥梁检测、监控和加固设计工作。