八钢品种钢生产炼钢氮含量控制分析

2016-12-01李立民王俊凯

李立民,王俊凯

(1.新疆八一钢铁股份有限公司;2.宝山钢铁股份有限公司)

八钢品种钢生产炼钢氮含量控制分析

李立民1,王俊凯2

(1.新疆八一钢铁股份有限公司;2.宝山钢铁股份有限公司)

文章结合八钢第二炼钢分厂120t转炉产线的转炉、精炼和连铸过程钢水氮含量分析,针对转炉补吹操作、出钢吹氩操作、LF精炼送电操作、喂丝操作及连铸保护操作等各工序钢水增氮的原因进行系统性分析,制定相应的措施,使连铸中包钢水中氮含量稳定控制在50×10-6以内。

转炉炼钢;LF精炼炉;连铸保护浇注;增氮

1 引言

在特定情况下,钢中氮可降低钢铁材料的性能,降低钢的韧性和焊接性能、热应力区韧性,使钢材脆性增加,另一方面氮会造成铸坯角裂。氮的离子半径比氢大,在钢中的扩散系数比氢小两个数量级,同时氮易与钢水中铝、钛、铌等合金元素结合,形成的夹杂物对钢的内在质量产生不利因素。所以各钢厂对钢中氮含量都有极高的要求。

八钢第二炼钢分厂120t转炉产线有3座120t顶底复合吹转炉、2座120tLF精炼炉、1座双工位RH-MFB真空炉和4台1800mm板坯连铸机。主要生产低合金结构钢、风电用钢、低碳低硅铝镇静钢、汽车轮毂钢等。但是,成品[N]0.0050%的比例仅达到76.9%,整体控氮能力较弱。为此,对八钢品种钢生产中各工艺环节钢中氮含量的影响因素进行分析,并制定了相应的控氮措施。

2 转炉操作对钢中氮含量影响

2.1补吹操作对钢水增氮的影响

转炉冶炼终点提枪后,由于钢水终点温度或钢水终点成分中碳、磷不能满足出钢要求,必须降枪重新吹炼,由于氧气射流将转炉内熔渣吹开,点火区钢液面裸露,造成点火区钢液的吸氮速度大于CO气泡的脱氮速度,钢液在点火区从气相中吸氮从而造成钢水增氮[1]。补吹时间越长,增氮量越大,补吹次数越多,增氮量越大,通常增氮5×10-6~20×10-6。

2.2出钢时钢包吹氩流量对钢水增氮的影响

随着挡渣技术的不断完善,出钢过程炉渣进入钢包得到有效控制。一般出钢过程渣料加入量都比较少,因此钢包底吹氩气流量的大小将影响钢水增氮。如果钢包底吹氩气流量过大,钢包顶渣将被氩气吹开,无形中使钢水液面与大气接触面积增加,造成钢水增氮,尤其是炉后强脱氧钢水,吸氮更为敏感,一般增氮5×10-6~15×10-6。

2.3出钢钢流形状对钢水增氮的影响

生产过程中,由于出钢口内壁侵蚀不均匀、出钢口外部结冷钢或出钢口内异物堵塞等原因,造成出钢过程中钢水流柱圆度不足、呈现散流,造成钢水流柱与大气接触面积增加,引起钢水增氮。钢水流柱越散,钢水增氮越明显,一般增氮5×10-6~10×10-6。

3 LF精炼炉操作对钢中氮含量影响

3.1送电提温操作对钢中氮含量影响

LF精炼炉具有提温功能,一般提温效率4~6℃/min,有些钢厂LF精炼炉提温幅度在40~60℃/炉,通常LF精炼炉比较关注微正压操作,即炉内扩散脱氧产生大量的CO,加上钢包底吹氩气,使精炼炉盖内大量的烟气大部分随抽气口排出,少量烟气沿炉盖向外溢出,保护钢水不被空气二次氧化,此状态为微正压。实际生产过程,少量的空气会被吸入精炼炉盖内,强电弧产生的热会将空气中氮分子分解为氮原子,通过炉渣向钢液传递,此过程往往发生在精炼前期10~15min大电流送电化渣阶段,钢液增氮15×10-6~30×10-6,即使整个精炼过程注意埋弧,钢液增氮也达到5×10-6~10×10-6。

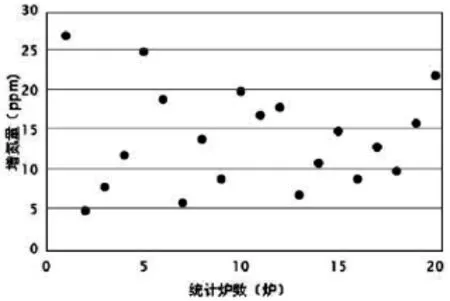

由于钢包精炼初始温度较低,通常在1530℃以下,八钢LF精炼工序增氮比较严重,对产品质量产生影响。通过对LF精炼过程不同阶段取样,进行钢中氮分析,在LF精炼前期10~15min内送电化渣,钢水增氮非常严重,如图1所示。

图1 LF精炼前期10~15min内送电化渣钢水增氮量

3.2脱硫操作对钢中氮含量影响

现代炼钢技术,脱硫不仅在LF精炼炉进行,往往在铁水入炉前进行脱硫,因此转炉出钢水硫的含量有些已达到钢种要求,有些钢种(如高等级管线钢、高强建筑用钢等)对硫的要求较高,要求在20× 10-6以下,甚至10×10-6以下,需要LF精炼炉进行深脱硫。通常采用的办法就是钢液达到一定温度下,脱氧良好,钢包底吹氩气使用强流量搅动钢液,增加钢渣的反应接触面积,促进炉渣脱硫。此操作方法会造成空气与钢液接触,使钢液增氮,一般增氮量在5×10-6~15×10-6,增氮量的大小取决于钢液裸露面积和时间,钢液裸露面积越大,裸露时间越长,增氮量越大。

3.3喂丝操作对钢中氮含量影响

LF精炼炉喂丝线(含钙丝线)对钢水进行钙处理,目的是进一步去除钢水中的夹杂物,起到净化钢水的目的。近几年含钙丝线的种类出现了不少新产品,八钢LF精炼炉将硅钙线、钙铁线改为纯钙线,此种线的优点是含钙量高、喂线成本低,存在最大的问题是喂线过程喷溅较大,钢液与空气接触,引起钢液增氮,增氮量一般在3×10-6~10×10-6。

4 连铸操作对钢中氮含量影响

4.1钢包与中间包间的增氮控制

钢包内钢水向连铸中间包浇注,根据不同钢种质量的要求,有些钢厂在钢包与中间包间让钢水敞开浇注,大部分钢厂使用长水口将钢包与中间包间连接起来,防止钢水与空气接触。一般钢水敞开浇注,根据钢水成分不同增氮量也不同。采用长水口保护浇注如果操作不当,钢液增氮量可能达到10× 10-6~20×10-6,如长水口与钢包下水口间无垫片、无吹氩,长水口与钢包下水口未对中,长水口碗口内粘有冷钢渣等,都会造成空气从长水口与钢包下水口间吸入钢液内,增加氮含量。

4.2中间包与结晶器之间增氮控制

中间包到结晶器间一般采用可更换的浸入式水口或不可更换的整体式浸入式水口,使钢水与空气隔开,可更换的浸入式水口与中间包上水口接触方式一般为滑板面接触或碗口式接触,如果防护不到位,两种接触方式都会造成浇注过程钢液吸气,造成钢液增氮,增氮量一般10×10-6~20×10-6。

4.3中间包内其它增氮因素

中间包长水口下方冲击区钢液覆盖剂较少,开机第一炉中间包内未吹氩,钢包水口不自流等均会造成钢水与空气接触,引起钢液增氮。

5 控氮的措施及实施效果分析

5.1转炉控氮措施

(1)转炉通过稳定铁水、废钢入炉比及渣料配比提高终点一次拉碳率和终点温度命中率,减少补吹次数和补吹时间。

(2)转炉出钢过程氩气量控制由原10~15m3/h调整为6~9m3/h,同时钢包到达吹氩站禁止吹氩,减少钢水与空气裸露面积及裸露时间。

(3)转炉出钢适当增加出钢过程渣料量,炉后石灰加入量由原200kg/炉调整为300kg/炉。

(4)严格监控出钢口损失状态,通过修补和定期更换出钢口方式,杜绝出钢散流问题。

5.2精炼控氮措施

(1)LF精炼炉前期提温化渣阶段10~15min,使用中高档位化渣,严禁使用高档位送电,同时整个精炼过程注意埋弧。

(2)钢水到达精炼炉,使用自动方式吹开氩气(流量设定15~20m3/h),吹开后将氩气调至0.5m3/h以内,根据透气性可调(钢水不得裸露)。

(3)通过调整精炼炉除尘插板,在精炼炉内形成微正压。

(4)LF精炼炉进行深脱硫时,钢包底吹氩气控制在15~20m3/h,同时向包内加入埋弧造渣剂,使钢渣发泡,减少钢液与空气接触面积。

(5)喂丝及软吹状态将氩气调至0.5m3/h以内,根据透气性进行调整(要求钢水不得裸露)。

5.3连铸控氮措施

(1)中间包使用前将包盖接缝处用纤维毡密封,连铸浇注过程用纤维毡将中间包冲击区孔洞封盖。

(2)浸入式水口板间密封使用NS高温密封胶进行涂抹,同时板间吹氩保护。

(3)在浇注过程中,中间包包盖下增加三路吹氩管路向中间包内吹氩。

(4)长水口吹氩安装吹氩流量计,使用适当的氩气流量向长水口吹氩。

5.4效果分析

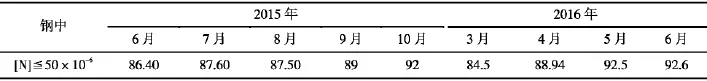

通过对转炉、精炼、连铸工序增氮原因分析,制定了相应的措施。通过工业试验验证统计了5炉钢[N]含量(表1所示)。转炉出钢后,钢包内钢水氮含量在 18×10-6~30×10-6,精炼过程增氮在 7× 10-6~13×10-6,连铸过程增氮在3×10-6~10×10-6,中间包钢水氮含量在50×10-6以下。表2为2015年7月~2016年6月钢中氮含量控制情况。目前钢中氮含量在50×10-6以下,达到92%以上。

表1 工业试验[N]含量 ×10-6

表2 2015年6月~10月至2016年3月~6月钢中氮含量控制情况%

6 结论

(1)转炉生产实践表明:转炉补吹次数和时间、出钢时钢包吹氩流量、出钢钢流形状对钢水增氮产生影响。

(2)LF精炼前期10~15min大电流送电化渣阶段、强搅拌脱硫阶段及喂丝操作是LF精炼炉钢中增氮的主要因素。

(3)连铸长水口、浸入式水口板间及中包盖保护状况是连铸浇注过程增氮的主要环节。

(4)在转炉、LF精炼炉、连铸工序,通过实施控氮措施,钢中氮含量可以控制在50×10-6以下,甚至更低。

[1]李伟东,孙群,林洋.IF钢氮含量控制技术研究[J].钢铁,2010,45(7):28~32.

Analysis of Nitrogen Control for Smelting Quality Steel in Steelmaking Process

LI Li-min1,WANGJun-kai2

(1.XinjiangBayi Steel Co.,Ltd.;2.Baoshan Iron&Steel Co.,Ltd.)

The nitrogen content of120 t converter steel-makingprocess is analyzed,from converter and liquid steel refiningand continuous castingprocess,there are the problems in the converter final oxygen blowingoperation,argon blowing in ladle when tapping,LF refining electric arc operation,wire feeding and continuous casting protection operation which caused nitrogen picking up in liquid steel.Through systemic analysis of each working process,and effective measures,the nitrogen in tundish can achieve stable control within 50×10-6.

converter steel-making;LF refiningfurnace;caster protection casting;add nitrogen

TF713.4

B

1672—4224(2016)02—0023—03

联系人:李立民,男,42岁,工程硕士,炼钢工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司第二炼钢分厂

E-mail:lilm@bygt.com.cn