高推重比发动机热障涂层应用现状分析

2016-12-01田伟何爱杰钟燕牟仁德张甲

田伟,何爱杰,钟燕,牟仁德,张甲

(1.中国燃气涡轮研究院,成都610500;2.北京航空材料研究院,北京100095;3.中国科学院金属研究所,沈阳110016)

高推重比发动机热障涂层应用现状分析

田伟1,何爱杰1,钟燕1,牟仁德2,张甲3

(1.中国燃气涡轮研究院,成都610500;2.北京航空材料研究院,北京100095;3.中国科学院金属研究所,沈阳110016)

介绍了热障涂层(TBC)的主要材料和制备工艺,分析了TBC在国内外航空发动机中的典型应用实例。目前工程应用的TBC多为由金属底层和陶瓷面层组成的双层结构,金属底层采用MCrAlY包覆型涂层或Pt-Al(或Al)渗层,陶瓷面层采用YSZ涂层。美国的航空发动机中,体积较大的静子零件多采用VPS MCrAlY底层+APS YSZ面层的TBC,体积较小的转动零件主要采用Pt-Al渗层(或EB-PVD MCrAlY)+EB-PVD YSZ面层的TBC。我国的航空发动机中,燃烧室浮动瓦片和高压涡轮导叶等零件采用了TBC,其主要技术难点在于涂层的厚度均匀性控制、表面粗糙度控制以及涂层对气膜孔影响的控制等方面。

航空发动机;热障涂层;涡轮叶片;浮动瓦片;材料工艺;应用研究;高推重比

1 引言

热障涂层(TBC)在先进航空发动机中具有广泛的应用需求,主要用于燃烧室火焰筒、涡轮叶片、尾喷管等与高温燃气直接接触的热端部件。TBC可显著降低热端部件基体材料的工作温度,具有防止高温氧化/腐蚀、延长零件寿命、提高发动机性能等重要作用[1-3]。TBC的研究源于20世纪40年代末期,60年代美国航空航天局首先将TBC成功用于火箭飞机的喷火管,70年代TBC开始用于美国J75航空发动机的涡轮叶片。自此,TBC技术成为航空发动机发展必不可少的一项关键技术[4]。

几十年来,TBC技术不断获得发展和进步。结构体系方面发展了双层、多层、梯度等结构形式[5]。材料体系方面发展了MgO-ZrO2、CaO-ZrO2、Y2O3-ZrO2、稀土改性Y2O3-ZrO2、Ln2Zr2O7(稀土锆酸盐)等涂层材料。制备技术方面发展了大气等离子喷涂(APS)、物理气相沉积(PVD)、化学气相沉积(CVD)等涂层制备工艺。此外,在涂层的抗冲刷性、抗高温腐蚀性、抗热冲击性及失效机理等方面均开展了深入研究[6-10]。

本文归纳总结了航空发动机用TBC的主要材料及制备工艺,对TBC的典型应用实例和技术难点进行了分析,并提出了相应的改进措施,以期为我国航空发动机型号研制和预研提供参考。

2 TBC的主要材料及制备工艺

目前,航空发动机中广泛应用的TBC为双层结构,由金属底层(或称为粘结层)和陶瓷面层构成。金属底层主要是改善陶瓷面层与基体合金的物理相容性和抗氧化腐蚀性能,陶瓷面层则是起隔热和减缓热冲击的作用。

2.1底层材料及制备工艺

现采用的金属底层主要有两类:MCrAlY包覆型涂层和铝化物扩散型渗层。

MCrAlY包覆型涂层中的M主要是Ni、Co或Ni+ Co,作为金属底层的主要成分,可保证涂层与高温合金基体(通常为Ni基或Co基高温合金)的相容性。根据高温合金基体的成分、组织和工作环境等,可对MCrAlY涂层的成分进行适当调整。MCrAlY涂层中的Al可在底层表面生成Al2O3氧化膜,阻止涂层进一步被氧化,Al含量通常在8%~12%;Cr可形成Cr2O3氧化膜,除了抗氧化作用外,还可起到抗硫化腐蚀和热腐蚀的作用;Y可增强Al2O3氧化膜的附着力,提高涂层的抗热震性,其含量通常为0.3%~1.0%。根据基体合金材料的特性及工作要求,MCrAlY涂层中还可添加Ta、Hf等元素,进一步提高MCrAlY涂层的高温性能,延长使用寿命。MCrAlY涂层可采用真空等离子喷涂(VPS)、超声速火焰喷涂(HVOF)或真空电弧镀(VAP)等工艺进行制备。对于涡轮叶片的MCrAlY金属底层,美国大多采用VPS进行制备,俄罗斯则主要采用VAP工艺[11-13]。

铝化物扩散型渗层主要包括Al渗层、Cr-Al渗层和Pt-Al渗层等。其中,Pt-Al是一种新型高性能TBC粘结底层,Pt可降低涂层与基体间的元素互扩散,增强涂层组织的稳定性,使涂层在长时间内维持较高的Al浓度。Pt-Al涂层的制备工艺是先在基体零件上电镀一层厚度约为7 μm的Pt镀层,然后进行退火处理,处理后进行粉末渗Al或气体渗Al[14-16]。

金属底层材料和制备工艺的选择很大程度上取决于被涂覆零件的基体材料。先进航空发动机涡轮叶片多采用不含C或含C量很少的单晶高温合金,叶片表面直接涂覆含Al、Cr的涂层时,Al、Cr会以较快的速度扩散至基体内部,形成二次反应区和有害相。二次反应区的深度可达1 mm左右,将严重降低涡轮叶片的使用寿命。因此,单晶涡轮叶片涂覆MCrAlY涂层前,应先进行渗C处理或涂覆其他扩散阻隔层。Pt-Al涂层中的Pt可起到抑制Al元素扩散的作用,一般不再需要涂覆其他扩散阻隔层。

2.2面层材料及制备工艺

目前应用的陶瓷面层材料,主要是6%~8%(质量分数)Y2O3部分稳定的ZrO2(即YSZ材料)。YSZ涂层可采用APS或电子束物理气相沉积(EB-PVD)进行制备,其中燃烧室火焰筒、尾喷管等体积较大的静子零件表面主要采用APS制备,涡轮工作叶片及单晶涡轮导叶等体积较小且要求较高的零件表面主要采用EB-PVD制备。

3 TBC在美国航空发动机中的典型应用实例及分析

TBC可为航空发动机带来巨大效益,美国航空发动机的热端部件大量使用了TBC技术。表1列举了TBC在美国GE公司和P&W公司商用发动机涡轮叶片上的应用情况。

表1 TBCs在商用发动机涡轮叶片上的应用情况[17]Table 1 Application of thermal barrier coating on turbine airfoils of commercial aero engine

3.1等离子喷涂TBC在高压涡轮第2级导叶上的应用[17-18]

图1(a)为CF6-80商用发动机高压涡轮第2级导叶实物照片。该导叶采用等轴晶高温合金铸造,整个叶片使用了抗氧化Al渗层,并且在叶片的缘板上涂覆了由VPS MCrAlY底层+APS YSZ面层组成的TBC。涂层制备工艺为:叶片机械加工(研磨、抛光、打孔)→清洗→缘板部位喷砂处理→整个叶片进行渗Al处理→缘板部位喷涂VPS MCrAlY涂层→扩散热处理→涂覆APS YSZ涂层→表面剖光。

图1(b)为TBC剖面的显微组织照片。可见,叶片基体表面是厚度为50~100 μm的Al渗层,其作用是提高叶片表面未涂覆TBC区域的抗氧化性能。Al渗层之上是MCrAlY涂层,该涂层一方面可进一步增强抗氧化性能,另一方面可在YSZ陶瓷层与叶片基体间起到过渡作用。MCrAlY涂层的厚度通常为80~150 μm。MCrAlY涂层之上为灰色的YSZ陶瓷层,厚度为200~300 μm。YSZ与MCrAlY涂层之间为机械结合,因此要求MCrAlY涂层的表面具有足够的粗糙度。

图1 高压涡轮第2级导叶TBC[17]Fig.1 TBCs on a high pressure turbine stage 2 vane

美国航空发动机的导叶涂层应用情况表明,金属底层的化学成分和制备工艺对于TBC的使用寿命影响显著,金属底层的化学成分应根据涡轮叶片材料特性进行必要调整。

3.2EB-PVD TBC在高压涡轮第1级工作叶片上的应用[17,19-22]

相比于高压涡轮第2级导叶,第1级工作叶片的使用温度更高,工作载荷更大,使用条件更为苛刻,因此采用了更为先进的EB-PVD TBC。EB-PVD TBC具有柱状晶结构,与APS TBC相比,其应变容限更高,结合强度更好,使用寿命更长,适用于载荷更大的涡轮工作叶片。

图2(a)为CF6-80商用发动机高压涡轮第1级工作叶片的实物照片。该叶片采用定向凝固高温合金铸造,使用Pt-Al涂层作为底层,EB-PVD YSZ涂层作为面层。该TBC的制备工艺为:机械加工(研磨、抛光、打孔)→清洗→电镀Pt→扩散热处理→渗Al→涂覆EB-PVD YSZ涂层→最终热处理/时效→表面处理。

图2(b)是TBC的显微组织照片。可看出,底层厚度为50~80 μm,白亮的PtAl2析出相分布在较暗的Ni-Pt-Al基体上。EB-PVD YSZ涂层的表面较APS YSZ涂层光滑,涂层厚度为80~120 μm。EB-PVD YSZ涂层具有典型的柱状晶粒,柱状晶粒之间致密度较低,因此EB-PVD YSZ涂层的隔热性比APS YSZ涂层的差。

图2 高压涡轮第1级工作叶片TBC[17]Fig.2 TBCs on high pressure turbine stage 1 blade

EB-PVD YSZ涂层的主要失效模式是结合层氧化造成的剥落。Pt-Al涂层被氧化后会在其与YSZ涂层的界面上形成热生长氧化物层(TGO),当TGO厚度达到6~8 μm后,热失配作用将导致YSZ面层剥落[21-22]。

Pt-Al+EB-PVD YSZ TBC在高压涡轮第1级工作叶片上的应用效果良好。达到发动机大修周期(每个大修周期为10 000~20 000 h,约含2 000~4 000个工作循环)后,TBC只是在叶盆侧发生了局部剥落。涂层局部剥落后,并未造成叶片的烧蚀或其他严重性破坏。

4 TBC在我国航空发动机中的典型应用及技术难点分析

4.1燃烧室浮动瓦片TBC

某航空发动机燃烧室采用了先进的浮动壁瓦片结构。浮动瓦片是长宽比较大的薄壁铸件,其上密布大量的细小扰流柱、冷却孔和螺柱,结构复杂。使用过程中,浮动瓦片与高温燃气相接触,需采用TBC来降低金属温度,提高抗氧化性能。经试验分析确定,浮动瓦片采用HVOF MCrAlY底层+APS YSZ面层的TBC。该TBC在试制中存在三个技术难点:涂层制备时浮动瓦片的变形控制、涂层对气膜孔的影响控制以及涂层均匀性控制。喷涂TBC后的浮动瓦片如图3所示。

图3 喷涂TBC后的浮动瓦片Fig.3 Pictures of flame tube floating tiles with TBCs

浮动瓦片为薄壁铸件,厚度约为1 mm,受铸件内部残余应力等因素的影响,在涂层制备过程中瓦片很容易产生变形。分析发现,喷涂前的喷砂处理是引起浮动瓦片变形的主要原因。喷砂压力越大,浮动瓦片的变形量越大。当喷砂压力为0.1 MPa时,浮动瓦片自由端的变形量约为4 mm;当压力增加到0.3 MPa时,自由端的变形量可达到7 mm左右。大量工艺试验表明,采用专用的曲面工装和预变形处理,可有效防止喷砂过程中的浮动瓦片变形,保证喷涂涂层后的轮廓度基本符合设计要求。

采用气膜冷却和TBC是提高浮动瓦片承温能力、延长使用寿命的两种重要途径。气膜冷却效果与气膜孔的形状、大小和分布形式密切相关。浮动瓦片上分布有大量的不同直径尺寸的气膜孔,其直径约为0.8~1.2 mm。涂覆TBC后气膜孔的大小和孔边形貌将发生改变,进而影响冷却效果。涂覆TBC后的气膜孔形貌如图4所示,气膜孔仍基本保持圆形,但其内壁粘覆有涂层,导致孔径变小。研究发现,气膜孔直径越小,涂层厚度越大,气膜孔的缩小量越大。底层厚度为0.12~0.16 mm、面层厚度为0.24~0.28 mm时,气膜孔直径将由原来的1.0 mm缩小为0.8~0.9 mm。解决此问题的主要措施是在铸造时将气膜孔直径适当放大,并在涂覆时严格控制喷涂角度和涂层厚度。

由于浮动瓦片带有一定的弧度,涂层的组织均匀性和厚度均匀性控制难度较高。采用人工手持喷枪无法满足涂层均匀性的要求,需采用高精度机械手完成喷涂。

图4 浮动瓦片喷涂TBC后的气膜孔形貌Fig.4 Morphology of film hole on flame tube floating tile coated with TBCs

4.2高压涡轮导叶TBC

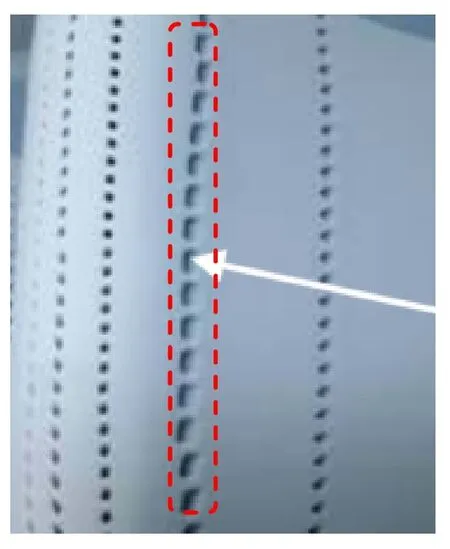

某航空发动机高压涡轮采用了复合倾斜双联导叶(简称高压导叶,其结构如图5所示)。该高压导叶由叶身和上、下缘板组成,叶身和上、下缘板均带有大量的细小气膜孔。发动机工作过程中,高压导叶承受燃烧室出口高温燃气冲击,需采用TBC来降低金属温度,提高抗氧化性能。经试验分析确定,高压导叶采用VAP MCrAlY底层+EB-PVD YSZ面层的TBC。该TBC的技术难点是涂层表面粗糙度控制、涂层厚度控制和涂层对气膜孔的影响控制。

图5 涂覆TBC的高压涡轮导叶Fig.5 Pictures of high pressure turbine vanes with TBCs

高压导叶的主要功能是调整燃气的方向和流速,使热能转变为动能,因此高压导叶应具有尽可能好的表面粗糙度,以提高气动性能。高压导叶TBC的表面粗糙度与叶片铸件表面粗糙度、涂层工艺、涂层厚度等因素有关。一般情况下,TBC的表面粗糙度大于涂覆之前叶片铸件的表面粗糙度。目前,高压导叶EB-PVD YSZ TBC的表面粗糙度在Ra2.5 μm~Ra3.2 μm之间,难以完全达到设计要求,后续须研究采用抛磨和光饰处理降低TBC表面粗糙度的技术。

高压导叶TBC应具有均匀一致的厚度以保证隔热效果,并避免对叶片之间的流道尺寸产生影响。但受双联叶片结构特征和EB-PVD工艺特性所限,涂层涂覆时存在较严重的遮挡部位,导致不同区域的涂层厚度不一致。遮挡区域(涂层较薄)涂层厚度约为50 μm时,无遮挡区域(涂层较厚)的涂层厚度可达150 μm以上。为降低涂层厚度不均造成的不利影响,涂覆时必须控制好双联叶片喉道部位的涂层厚度。

高压导叶上的冷却气膜孔(最小直径在0.4~0.5 mm范围),很多都是与叶片表面呈一定角度的斜孔。EB-PVD制备YSZ涂层的过程中,涂层材料以气态到达叶片表面,再经过形核、生长形成涂层。这一过程通常不会造成气膜孔堵塞,但会导致气膜孔缩小和孔边形貌改变。气膜孔缩小程度与气膜孔的形状、直径、分布部位及涂层厚度等因素密切相关。尤其是对于图6所示的异形、倾斜气膜孔,涂覆TBC后气膜孔直径显著缩小,出口形貌明显改变,严重影响气膜孔的一致性和冷却效果。

图6 高压导叶气膜孔形貌Fig.6 Morphology of film hole on high pressure turbine vane coated with TBCs

高压导叶涂覆TBC后,气膜孔的直径缩小量最高可达20%左右。初步传热估算表明,气膜孔直径缩小量越大,叶片表面的温升越高,如图7所示。当平均气膜孔直径缩小量达到20%时,叶片局部温度最大可升高50℃左右。为避免气膜孔直径缩小对叶片温升的不利影响,需要在试验中获得不同气膜孔的缩小规律,以在制孔时预先加大气膜孔直径。但是由于气膜孔的数量非常多,且形状、直径和分布位置差异大,因此要获得每个气膜孔的缩小规律比较困难。目前,科研人员正在研究涂层对气膜孔的影响规律,并与气膜孔尺寸、位置分布进行迭代设计。

由于上述原因,设计者期望实现先涂层后制孔的工艺路线,以避免TBC导致的气膜孔缩小和孔边形貌改变,真正实现气膜孔孔口按冷却需要设计。国外采用干式激光短脉冲和水助激光加工等技术,已成功实现带陶瓷TBC的涡轮叶片制孔,国内正积极开展相关研究。

图7 气膜孔缩小量对叶片温度的影响Fig.7 Effects of film holes diameter reduction on high pressure turbine vane temperature

5 结束语

目前工程应用的TBC多为金属底层和陶瓷面层构成的双层结构。金属底层为MCrAlY包覆型涂层或铝化物渗层,采用VPS、HVOF或者VAP等工艺制备;陶瓷面层为YSZ涂层采用APS或者EB-PVD制备。美国的航空发动机中,体积较大的静子零件多采用VPS MCrAlY底层+APS YSZ面层的TBC,体积较小的转动零件多采用Pt-Al(或Al)渗层(或EB-PVD MCrAlY)+EB-PVD YSZ面层的TBC。我国的航空发动机中,燃烧室浮动瓦片和高压涡轮导叶等热端部件使用了TBC,但TBC的厚度均匀性、表面粗糙度、涂层对零件变形的影响以及涂层对气膜孔的影响等技术难点需要进一步研究解决。

[1]田贺,何利民,牟仁德.航空发动机热障涂层技术研究进展[J].科技创新与应用,2013,(30):38—39.

[2]文生琼,何爱杰,王皓.热障涂层在航空发动机涡轮叶片上的应用[J].燃气涡轮试验与研究,2009,22(1):59—62.

[3]Wu H C,Su L,Lei X G.Effects of substrate temperature and bond coat thickness on the life of TBCs in EB-PVD process[J].Rare Metal Materials and Engineering,2013,42(S2):148—150.

[4]李美妲,胡望宇,孙晓峰,等.热障涂层的研究进展与发展趋势[J].材料导报,2005,l9(4):41—44.

[5]郭洪波,宫声凯,徐惠彬,等.EB-PVD梯度热障涂层的制备及其热疲劳性能[J].金属学报,2000,36(7):703—706.

[6]Miller R A.Current status of thermal barrier coatings-an overview[J].Surface and Coatings Technology,1987,30 (1):1—11.

[7]陈琛,郭洪波,宫声凯.横向梯度温度场下热障涂层的失效分析[J].中国腐蚀与防护学报,2013,33(5):400—406.

[8]于海涛,宋希文,牟仁德.电子束物理气相沉积YSZ热障涂层热循环性能[J].航空发动机,2010,36(6):50—57.

[9]Gleeson B.Thermal barrier coatings for aeroengine applications[J].Journal of Propulsion and Power,2006,22(2):375—381.

[10]何利民.高温防护涂层技术[M].北京:国防工业出版社,2012:32—125.

[11]樊自栓,柯婷婷.MCrAlY涂层及热障涂层的研究进展[J].材料保护,2013,46(7):49—51.

[12]潘钢,李银光,张铀,等.MAП-1真空电弧镀设备沉积NiCrAlY涂层的性能研究[J].航空发动机,2006,32 (4):42—45.

[13]吴小梅,何利民,李建平,等.NiCrAlYSi涂层对IC10合金高温持久性能的影响及断口分析[C]//.中国航空学会2007年学术年会——材料专题.2007:1—5.

[14]刘刚,王文,牛焱,等.Pt-Al涂层进展[J].腐蚀科学与防护技术,2001,13(2):106—108.

[15]刘刚,牛焱,王文.CMSX-4合金单渗Al和Pt-Al涂层的高温氧化[J].腐蚀科学与防护技术,2001,13 (11):400—404.

[16]柳泉,阳颖飞,鲍泽斌,等.PtAl2单相涂层的高温抗氧化性能及失效机制研究[J].金属学报,2014,50(9):1102—1108.

[17]Stolle R.Conventional and advanced coatings for turbine airfoils[R].München:MTU Aero Engines.

[18]Sahoo P,Sobieski P A.Performance characteristics of thermalbarriercoatings:acasestudy[R].ASME GT2007-28352,2007.

[19]Leyens C.Advance materials and coatings for future gas turbine applications[C]//.24thInternational Congress of the Aeronautical Sciences.2004:1—10.

[20]Nicholls J R,Wellman R G,Deakin M J.Erosion of thermal barrier coatings[J].Materials at High Temperatures,2003,20(2):207—218.

[21]Buschinelli M,Huang X,Chen W J.TGO evolution and coating property changes for EB-PVD TBC coatings under cyclic oxidation condition[R].ASMEGT2010-22100,2010.

[22]华佳捷,张丽鹏,刘紫微,等.热障涂层失效机理研究进展[J].无机材料学报,2012,27(7):680—686.

Application of thermal barrier coatings on aero-engines of high thrust-to-weight ratio

TIAN Wei1,HE Ai-jie1,ZHONG Yan1,MU Ren-de2,ZHANG Jia3

(1.China Gas Turbine Establishment,Chengdu 610500,China;2.Beijing Institute of Aeronautical Materials,Beijing 100095,China;3.Institute of Metal Research,Chinese Academy of Science,Shenyang 110016,China)

The materials and preparation methods of TBCs were introduced.The typical application cases of TBCs used on different parts of aero-engine were analyzed.Most TBCs used in aero-engines are bilayer structured,consisting of metal bond coating and ceramic top coating.The metal bond coating is made of MCrAlY or Pt-Al and the ceramic top coating is made of YSZ.For America commercial aero-engines,the TBCs on static parts are usually made of VPS MCrAlY+APS YSZ.The TBCs on rotator parts are usually made of Pt-Al(or EB-PVD MCrAlY)+EB-PVD YSZ.TBCs are widely used in Chinese aero-engine parts, such as flame tube floating tile and turbine guide vane.The technological challenges for those TBCs are control of thickness uniformity,surface roughness and the effect of TBCs on film holes.

aero-engine;thermal barrier coatings;turbine blade;floating tile;materials technology;application research;high thrust-to-weight ratio

V231.1;V255+.5

A

1672-2620(2016)05-0052-06

2015-12-17;

2016-07-18

田伟(1981-),男,河北霸州人,高级工程师,博士,主要从事航空发动机设计选材、失效分析及新材料应用研究。