PCB定子盘式电机的绕组形状设计研究

2016-11-30王晓远

王晓远,田 庄

(天津大学,天津 300072)

PCB定子盘式电机的绕组形状设计研究

王晓远,田 庄

(天津大学,天津 300072)

由于PCB定子能够达到很高的加工精度,定子绕组的形状也就有了很多选择。选取了基本的圆形、梯形和菱形绕组进行研究对比,并结合圆形与梯形的特点设计了一种新的绕组形状,使得绕组在能够得到较大的反电势的同时减小端部的长度,一定程度上减小铜耗。对比中保证在形状几何中心与轴心距离相同的情况下,梯形、菱形及最终设计的绕组的导线距离轴心的最大与最小距离相等。提出了一种绕组的解析模型,并使用有限元仿真分析对比几种绕组的反电势特点,实验验证了最终设计的绕组的性能。

盘式电机;PCB定子;绕组设计

0 引 言

随着电机技术的进步,盘式电机制造最初遇到的材料和工艺等等问题逐渐被克服,越来越得到人们的重视。相对于径向磁场电机,轴向磁场电机具有轴向尺寸短、结构紧凑、转子铁心利用率高等优点。尤其是无定子铁心的盘式电机,以其能够消除齿槽转矩并具有更小的起动转矩的特点,日益赢得更为广泛的关注与应用[1-5]。PCB作为一种可能的无铁心定子绕组形式,有其特有的优势,如加工精度高、易于批量生产且产品一致性强。针对PCB定子的盘式电机已经有很多的研究成果,如Hsu Liang-Yi、Tsai Mi-Ching等人优化了菱形绕组,为小型电子产品散热设计了小型电机[6-8];Cupertino F、Ettorre S研究了梯形绕组在不同电密下的发热,并针对转矩与反电势分别对绕组排布进行了优化[9-11];Schumann C、Muller T等人制作了PCB转子电机,并讨论了两种梯形绕组走向[12];Wu Jun Feng为微型卫星设计了一种PCB定子盘式电机,等等。但对于绕组形状通常使用梯形、菱形等传统形状。对于采用冲制铜板然后焊接的工艺加工绕组的情况来说,这些形状方便加工制作。而PCB绕组的形状更为自由,可以采用更为灵活的形状来改善电机的性能。

本文对PCB定子盘式永磁同步电机的基本结构进行了分析,并针对绕组形状提出了解析模型,在此基础上设计了新的绕组形状,使得电机在保持反电势尽量大的基础上减小端部,降低铜耗。文中采用有限元方法对比分析传统绕组形状与新设计的绕组形状,并对新的绕组形状进行了样机实验。

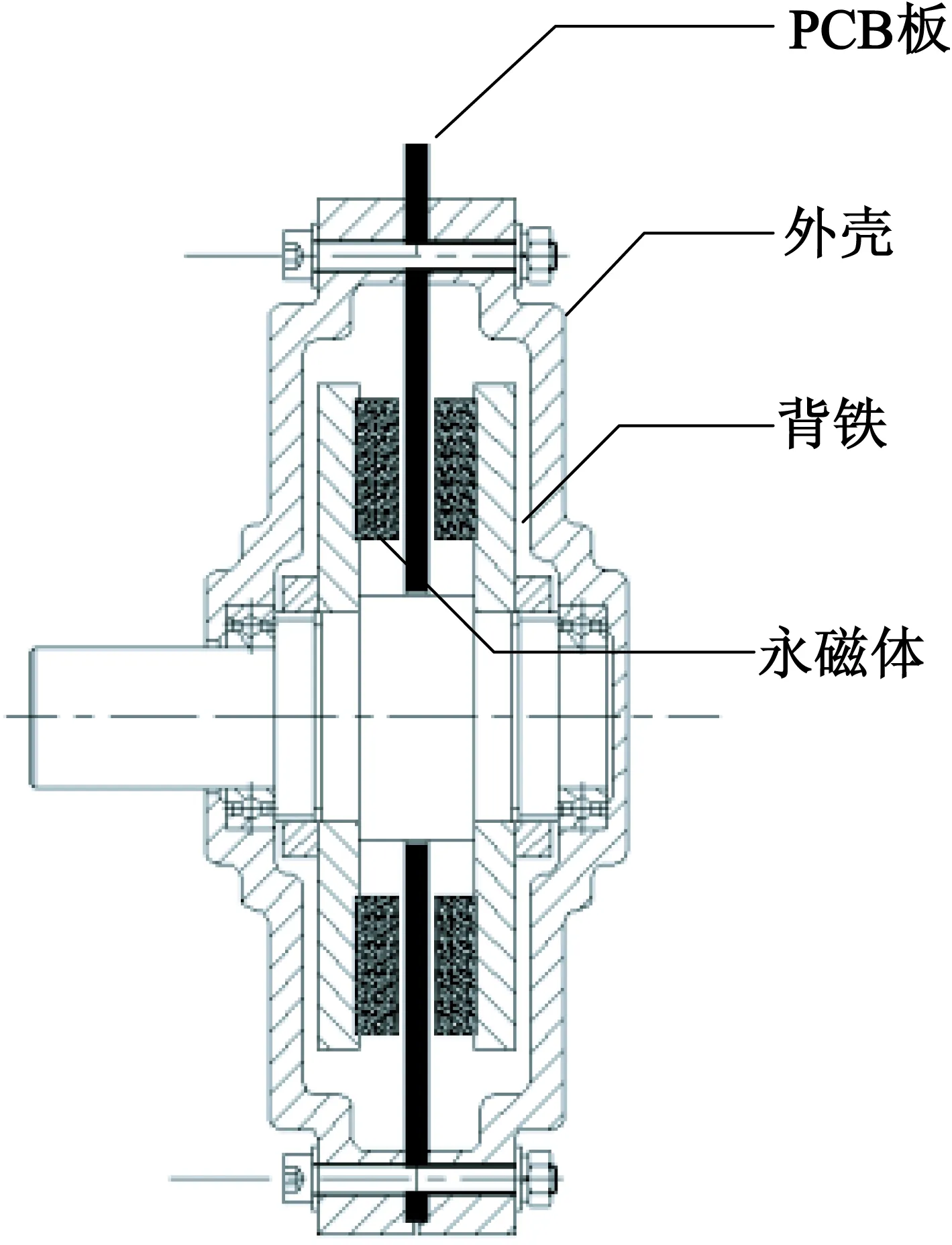

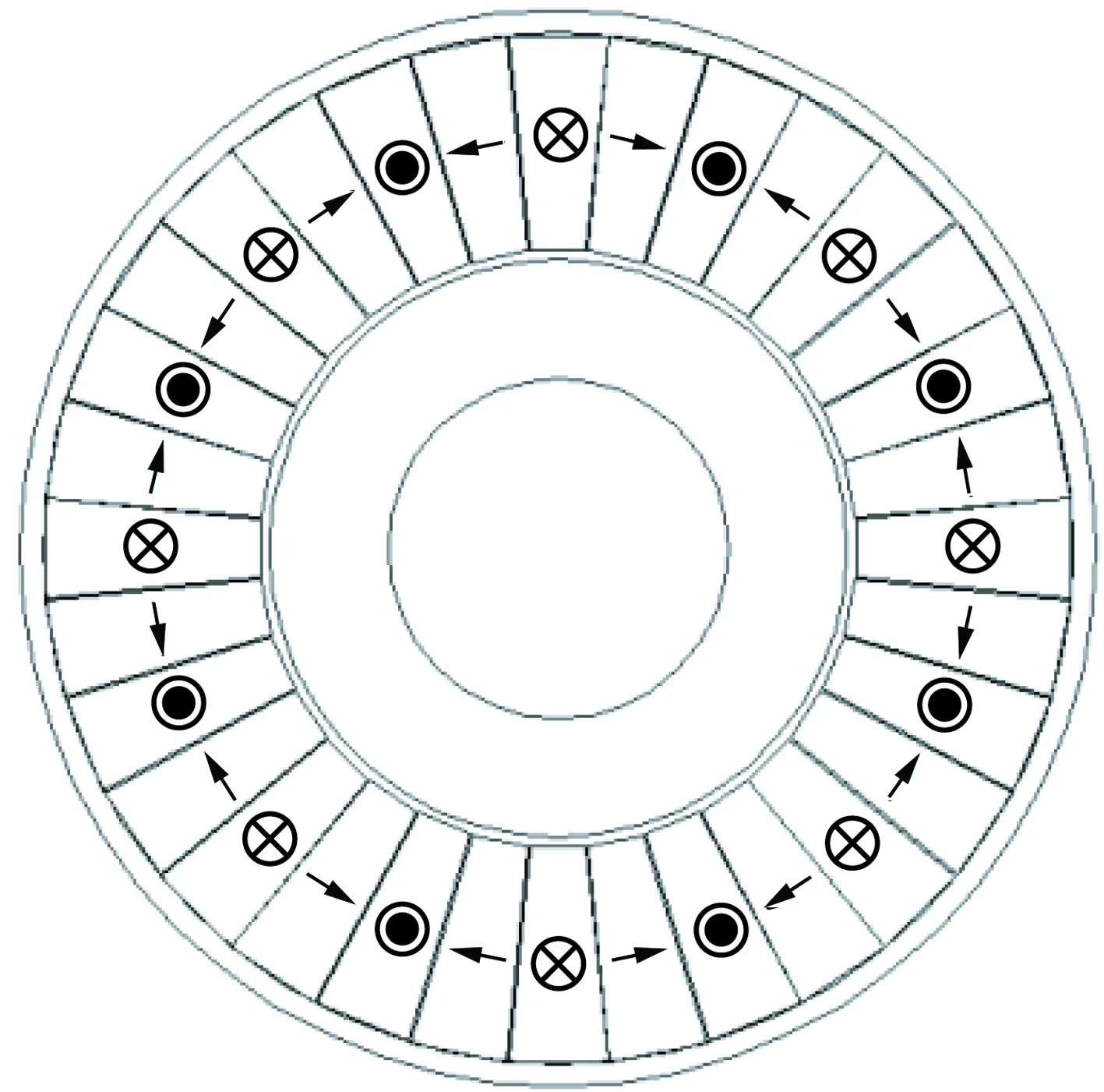

1 PCB定子盘式永磁同步电机结构

本文的盘式电机采用PCB作定子,位于中间,两侧为双转子,由磁钢与背铁构成,如图1所示。相对于单转子盘结构,双转子盘不存在由于永磁体结构不对称引起的单边磁拉力。由双转子构成的磁路在转子内闭合,相对单转子而言漏磁通较少,气隙磁密较大,永磁体利用率得以提高。由于电机无定子铁心,为保证气隙磁密的大小,采用高性能的钕铁硼永磁体。磁钢采用90°Halbach阵列,即在产生轴向磁场的主磁极的基础上,间隔插入切向充磁的辅助磁极,如图2所示。Halbach型永磁体阵列具有聚磁特性,使得气隙磁密得以增加并具有更好的正弦性。电机定子采用PCB构成无铁心定子结构。PCB板为8层,每层12个线圈,每个线圈8匝。为了增加电流,PCB使用的铜箔厚度为0.141 4 mm。当采用多块PCB堆叠的方式增加容量时,可在PCB板之间加入聚酰亚胺薄膜以增强绝缘性能。

图1 PCB定子盘式永磁同步电机基本结构示意图

图2 90°Halbach磁钢排列示意图

PCB所构成的无铁心定子没有齿槽。这样电机的齿槽转矩得以消除,噪声得以减小。启动阻转矩得以降低,适合应用在风力发电等需要低启动阻转矩的情况[14]。

2 绕组解析模型

PCB定子与传统绕线式定子不同,由于PCB板工艺的特点,绕组分布相对分散。并且在没有定子铁心的情况下,每一匝绕组所交链的磁场情况都不同。这就导致难以对绕组整体进行统一的分析。

在这种情况下,可以先分析单匝绕组的绕组系数,提出解析模型。在气隙中,磁感线基本垂直于PCB,不同层处于同一机械角度的线圈所交链的磁通基本相同。而绕组在层间通过PCB上的过孔实现连接,在过孔处电流方向为电机轴向,不切割磁感线。这就使得对线圈的分析可以只考虑单层,整体反电势可由单层的结果乘以层数得到。由于PCB工艺限制,每一层匝数通常较少,可以采用累加的方式得到一层PCB绕组的绕组系数。这样可以得到全部的绕组解析模型。

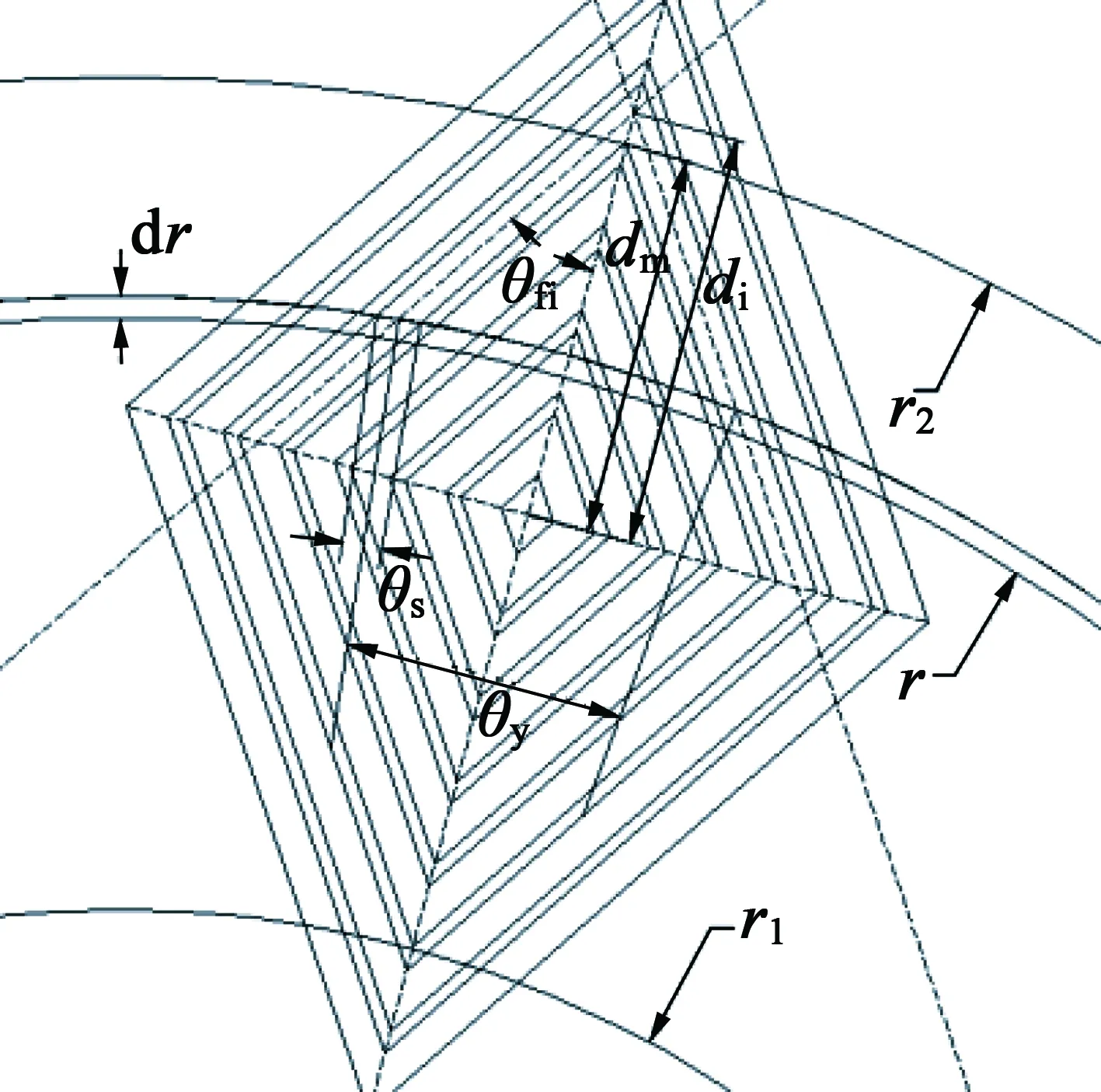

为了方便,在建立解析模型时形成对称的导体元,简化有限元模型,与实际PCB上每匝向内缩小不同,模型中的每匝导体与自身闭合,如图3所示。此处不同不影响切割磁感线的导体的位置,仅影响端部末端的导体长度,即应当与内侧下一匝导体相连的部分直接与本匝自身闭合。

图3 菱形绕组系数计算参数示意图

对于一个理想的单匝电机绕组,其基波电动势有效值:

(1)

式中:Φ1为每极下的基波磁通(即磁感应强度半个周波的面积);f为导体中感应电动势的交变频率。

对于PCB定子的盘式永磁同步电机,每层绕组的不同匝数需要乘以不同的绕组系数,包括槽口系数ks、短距系数ky、方向系数kf和长度系数kl。不同形状的绕组具备不同的绕组系数,下面以菱形为例介绍绕组系数的解析模型。

由于每一匝的绕组位置与大小都不相同,其绕组系数也不相同,需要分别求解。PCB定子的绕组匝数通常比较小,每一匝求解一次也是可以接受的。如图3所示,菱形绕组参数随半径有变化,可以通过积分求解。在半径r处取得长度为dr的一小段绕组作为微元,可求得对应的绕组系数[15]。

槽口系数是描述由于槽宽相对于每极电角度大小不能忽略时实际绕组与理想无限窄绕组的区别。在这里可以描述线宽较宽时的情况。对于基波电动势,其公式[16]:

(2)

式中:p为电机极对数;θs如图3所示,可得表达式:

(3)

式中:dc为线宽;θfi为导线方向与径向夹角。

显然,绕组在很多情况下处于短距的状态,所以对于基波电动势,有短距系数:

(4)

式中:θy为线圈元两导体间相距的机械角度,如图3所示。

绕组导线不一定与旋转方向平行,即导线不是垂直切割磁感线,所以引入方向系数加以修正。其表达式:

(5)

绕组位置越靠中心,其长度越短,交链磁密越小,所以引入长度系数加以修正。其表达式:

(6)

根据式(2)~式(6),可以得出每一个线圈元的绕组系数。则对于第i匝的绕组整体,其绕组系数:

(7)

式中:r1,r2分别为永磁体内、外径。

对于整个PCB板,则有:

(8)

式中:N为PCB板层数;∑Ki为各匝绕组系数之和。

通过几何关系可以将图中各个变量用r表达,从而将绕组系数转化为r的多项式积分问题。最终可求得各种绕组的绕组系数。

3 有限元仿真分析

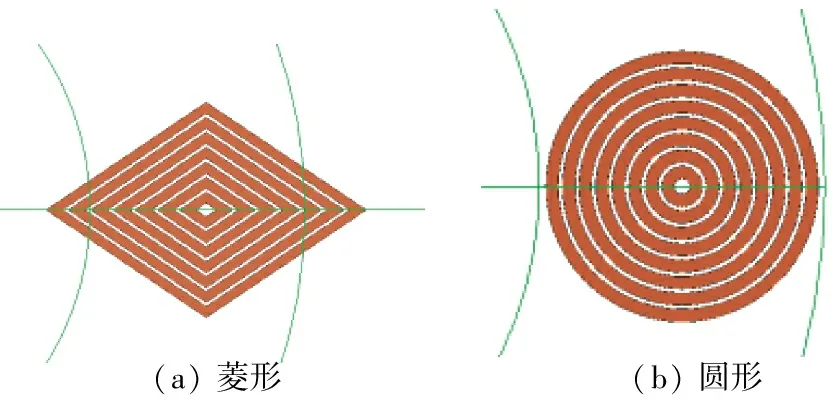

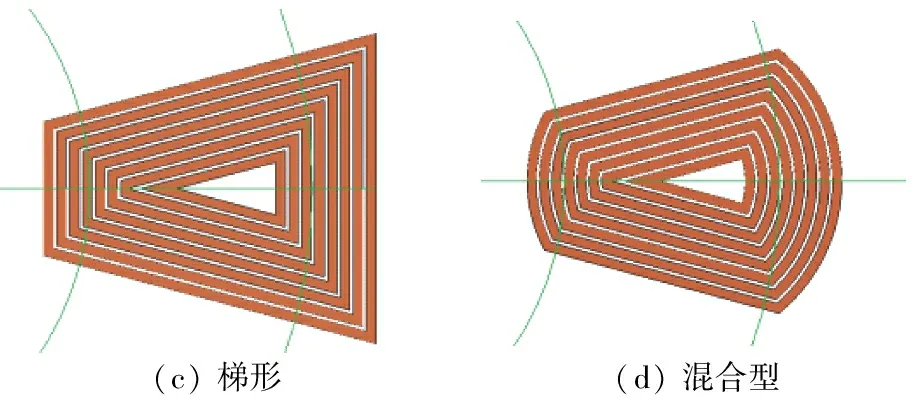

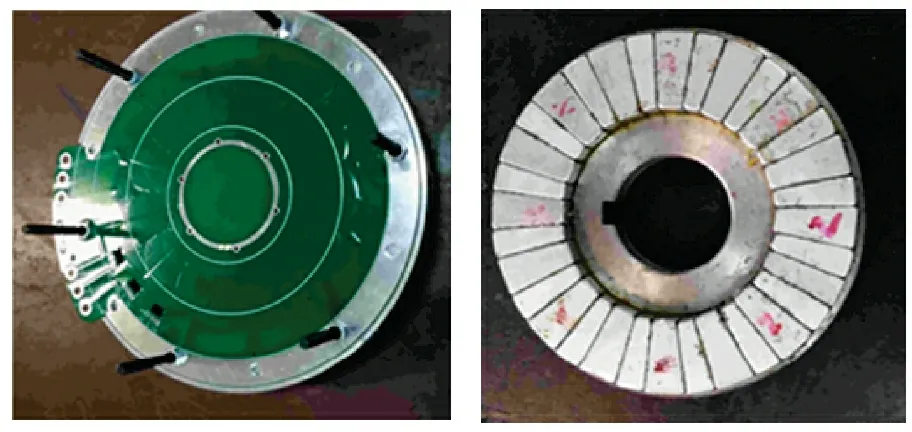

本文要涉及绕组形状的有四种:圆形、菱形、梯形和新设计的混合型,如图4所示。四种形状的中心都位于磁钢的平均半径处,并且除圆形外,内外边缘距电机轴心距离相同。圆形受形状所限,即使达到最大也不能在内外边缘与其他形状保持一致。绕组线宽相同,均为0.8 mm。最终除菱形7匝外,其他三种形状均可达到8匝。

(a)菱形(b)圆形

(c)梯形(d)混合型

图4 四种绕组形状示意图

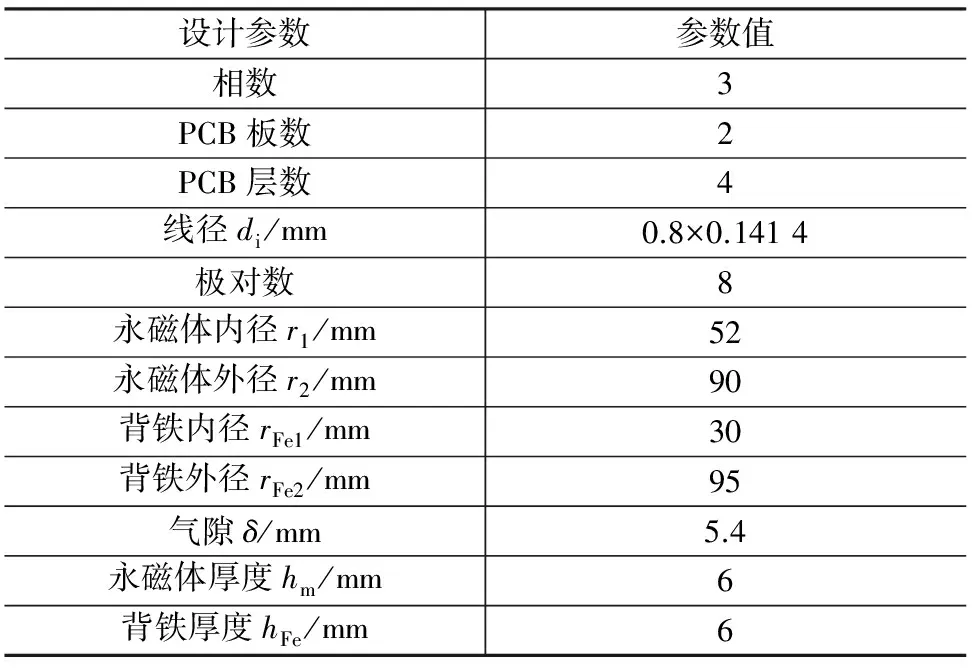

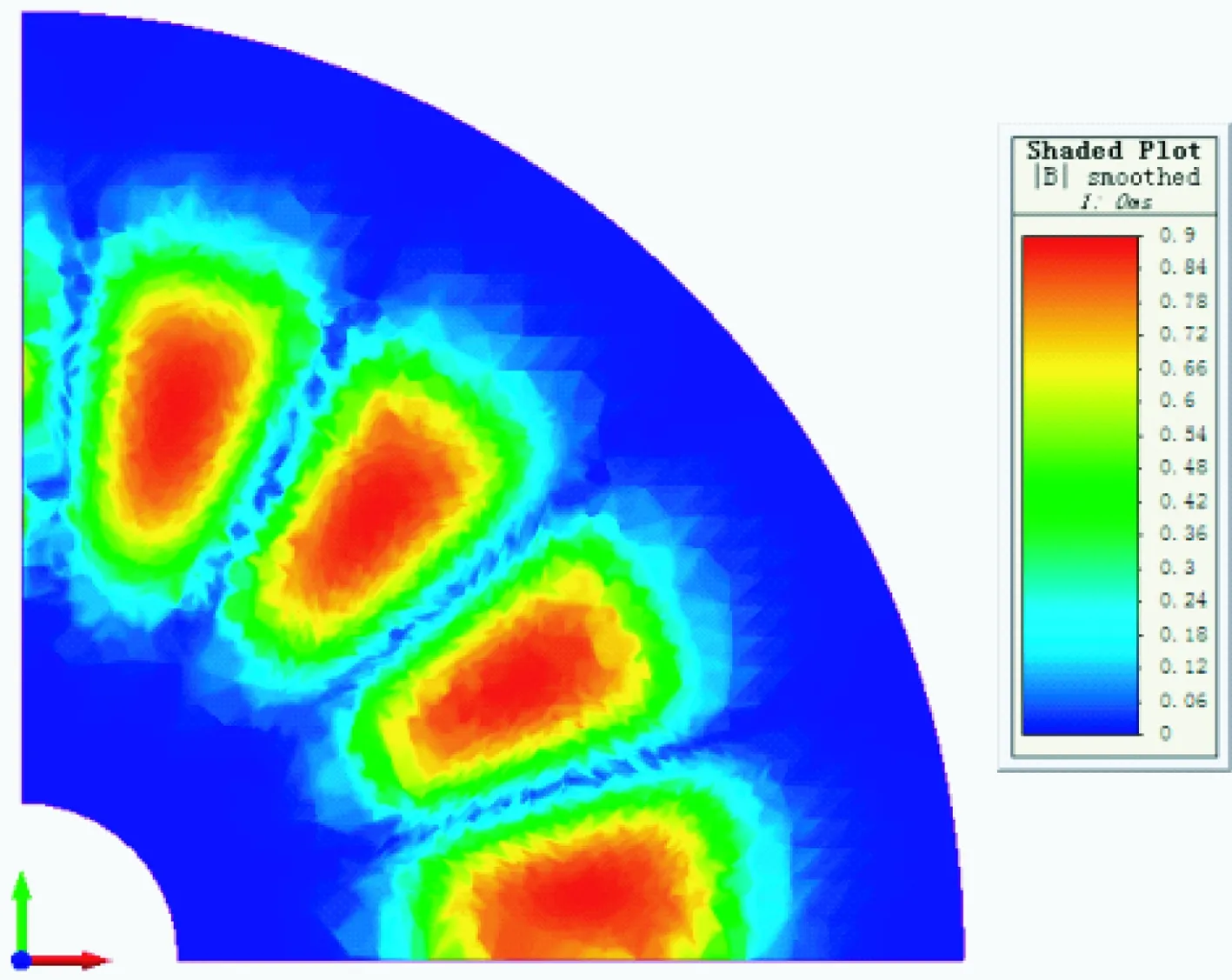

具有Halbach阵列的盘式电机磁场较为复杂,可以利用三维有限元的方法对其磁场进行精确的仿真分析。电机仿真模型主要参数如表1所示。考虑到电机在结构上的周期性对称,在建立有限元模型时可只建立1/4模型,如图5所示,图中所展示的是梯形绕组的电机模型。不同的绕组只需更换绕组的模型即可。PCB定子中,FR4基材的磁导率与空气基本相同,在建立模型时可以使用空气替代FR4基材部分,不影响对应部分的电磁场,可以简化仿真模型,方便计算及建模。

表1 电机主要设计参数

图5 电机有限元模型示意图

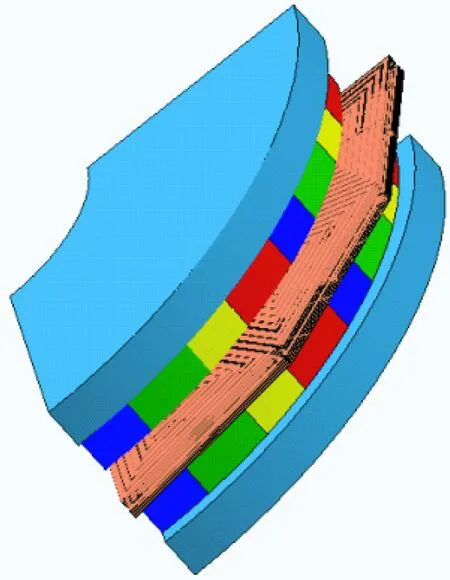

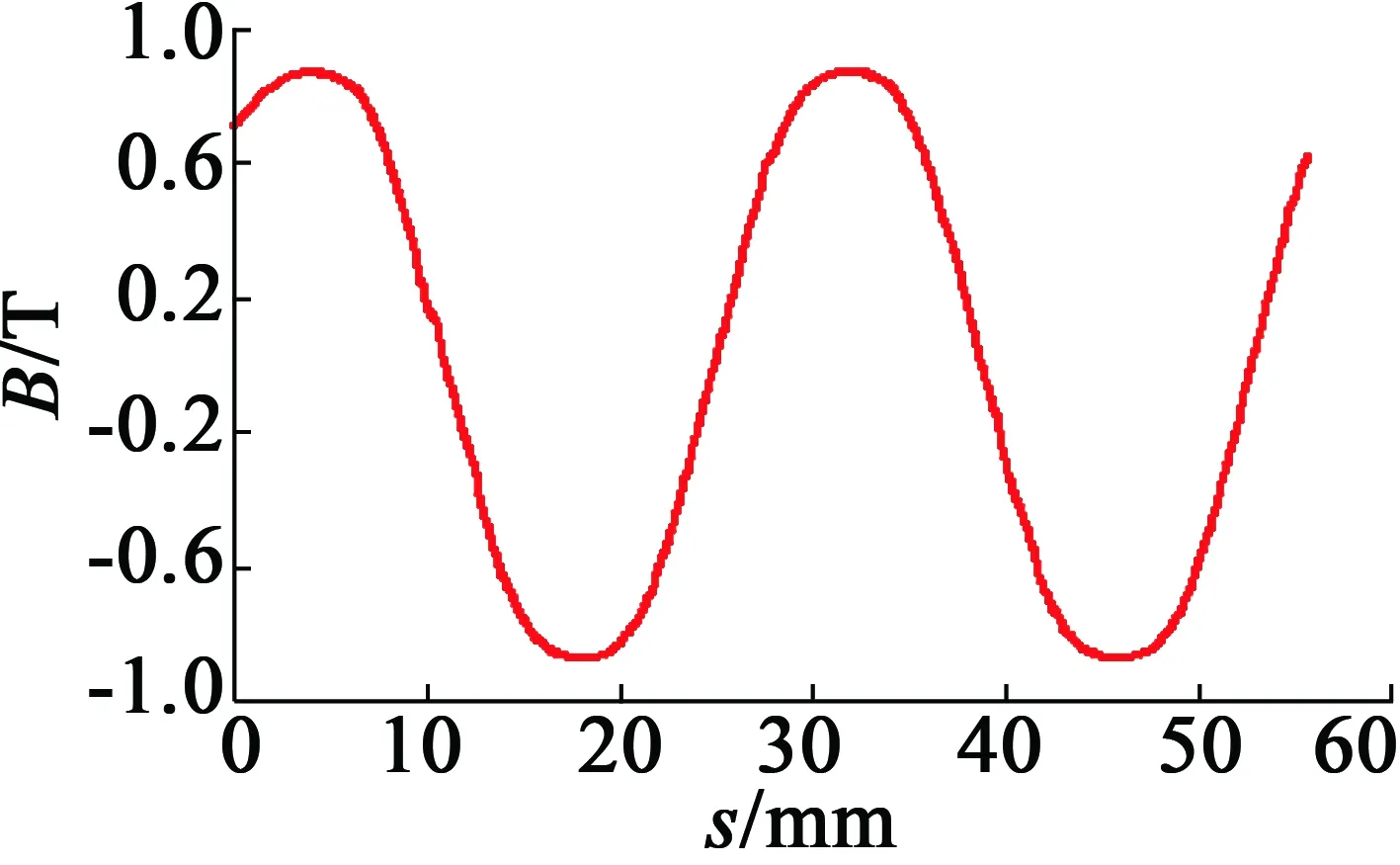

图6、图7为仿真得到的气隙磁密云图及在磁钢平均半径处磁密分布的波形图。通过仿真可以较为精确地得到磁密与磁通,应用在式(8)中可以得到绕组的电动势。图8为对图7中波形的快速傅里叶分析。从图中可以看出,气隙磁密的谐波含量很低,接近正弦。在解析计算时可以只考虑基波的情况,谐波可以忽略。

图6 气隙磁密分布云图

图7 气隙磁密在磁钢平均半径处波形图

图8 气隙磁密谐波含量

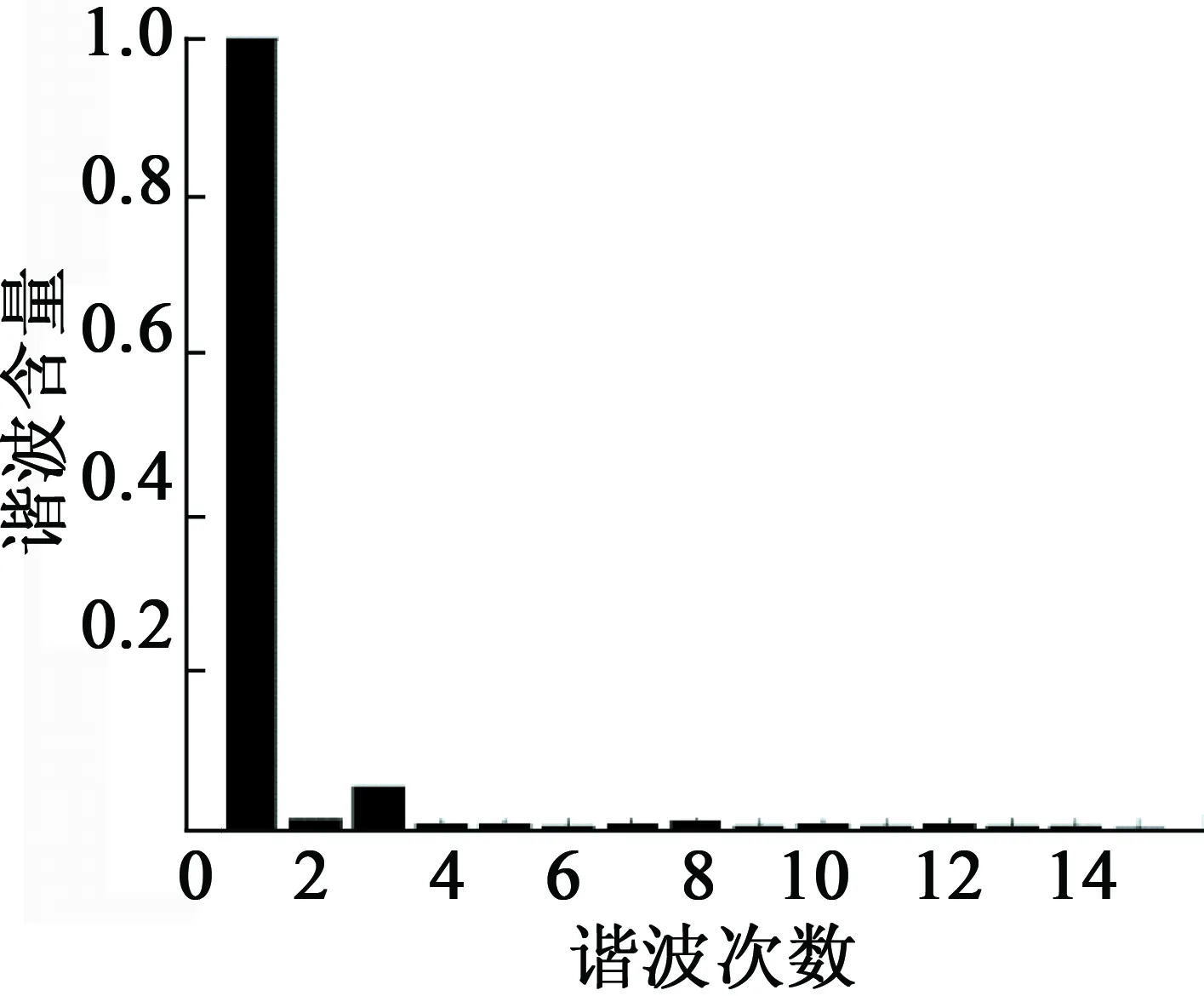

对电机进行瞬态仿真可以得到空载运行时的反电势波形。分别对四种绕组进行仿真,如图9所示。在1/4模型中,四种绕组形状反电势最大值分别为0.80 V,0.80 V,1.48 V与1.41 V。传统形状中梯形反电势较高,绕组系数较大,但梯形在两端的端部较大,绕组电阻较大。新设计的混合型绕组结合了圆形与梯形的优势,与梯形绕组得到的电动势相差很小,且端部较短,减小了绕组电阻,在负载时减小铜耗,降低发热,使得绕组可能通过更大的电密,从而提高功率密度,增加转矩。此外,与梯形绕组相比,混合型的绕组的端部与磁场中的导体之间弯折更小,更不容易发生热集聚,可靠性更高。

(a)圆形(b)菱形(c)梯形(d)新设计的混合型

图9 电机空载反电势仿真波形

综合以上优点,选取新设计的混合型绕组制作样机,进行实验验证。

4 样机实验

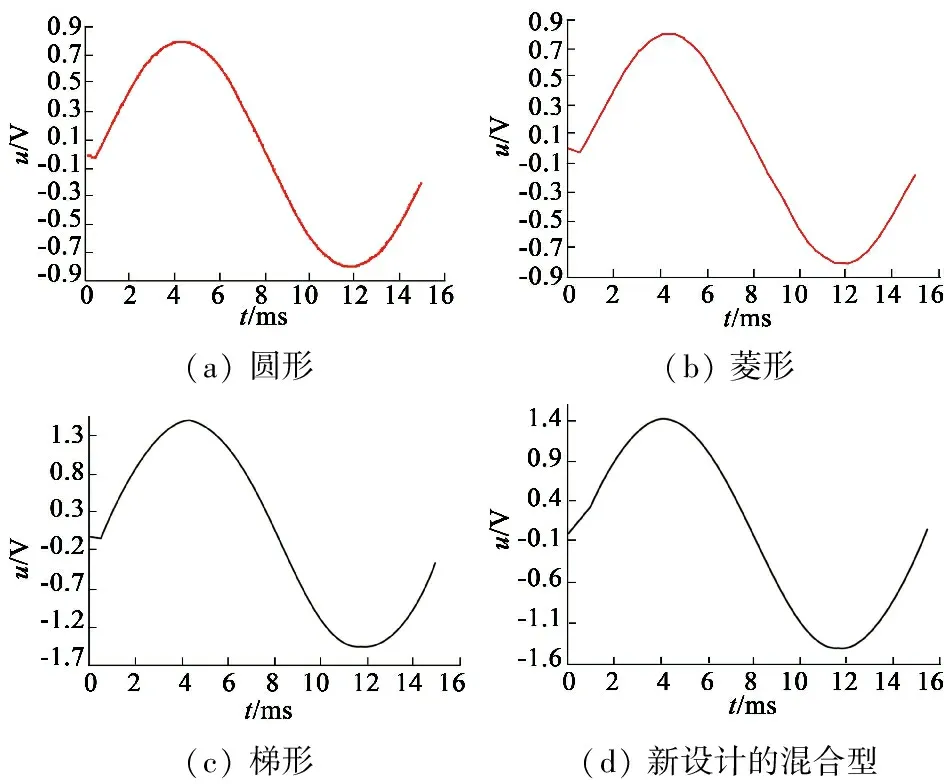

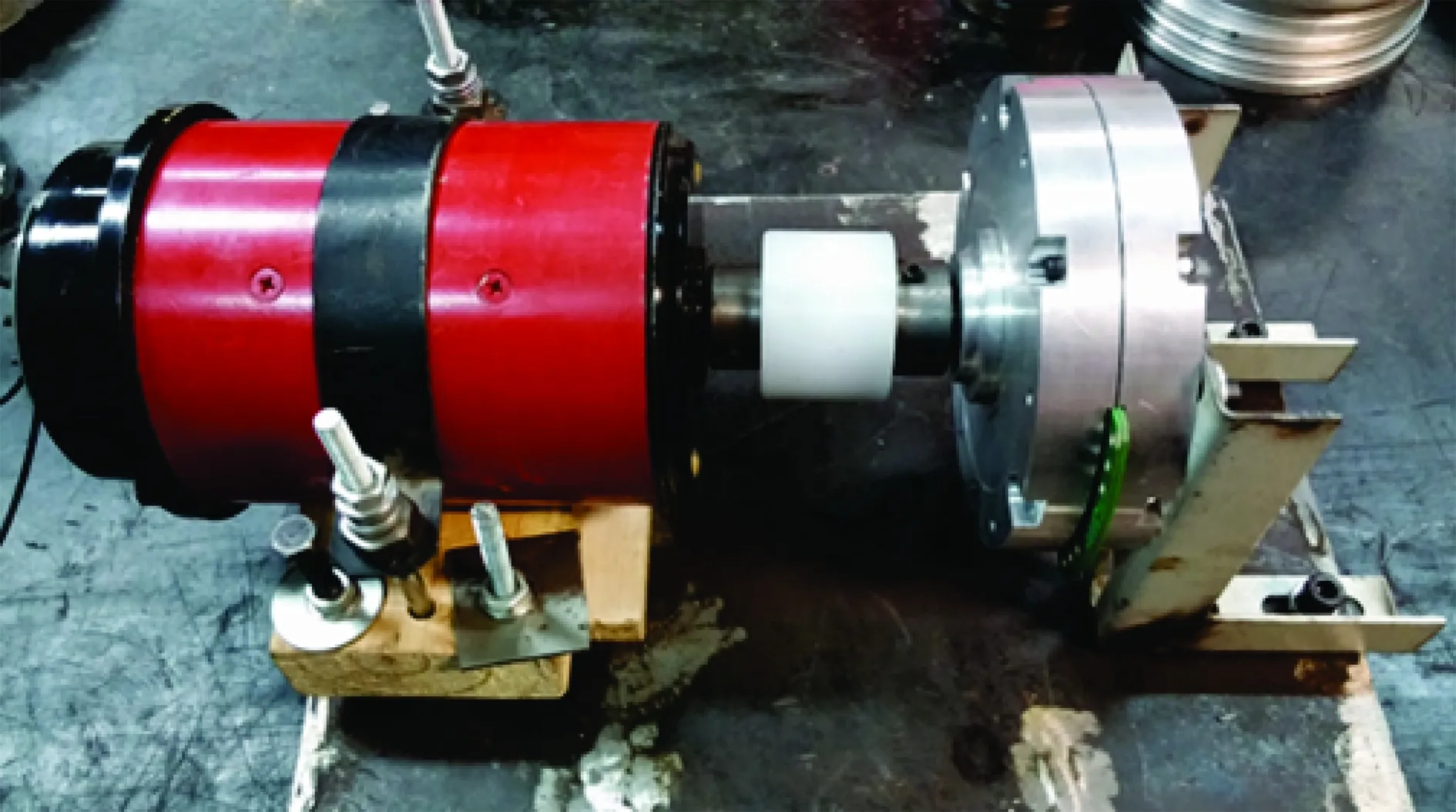

为验证本文设计绕组的性能,根据上文设计结果,制作一台样机。样机制作与仿真模型相似。磁钢采用梯形钕铁硼永磁体,90°Halbach阵列结构。PCB定子采用新设计的混合型,两层PCB与0.2 mm的聚酰亚胺薄膜一共3.2 mm。如图10所示。图中PCB中间还未开孔。实验台如图11所示,由直流电机拖动进行空载试验。

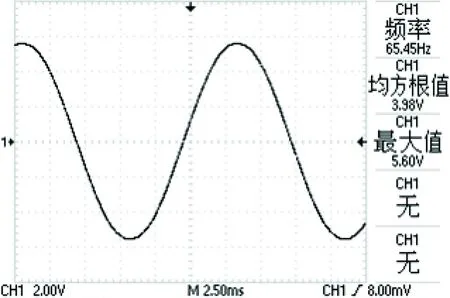

实验使用示波器测量电机相电压。在500 r/min时空载反电势波形如图12所示。由图12可知,波形基本正弦,最大值为5.60 V与仿真得到的5.67 V非常接近,仿真模型基本准确。

图10 PCB定子(左)与样机磁钢(右)

图11 空载试验台

图12 500 r/min下空载反电势波形(截图)

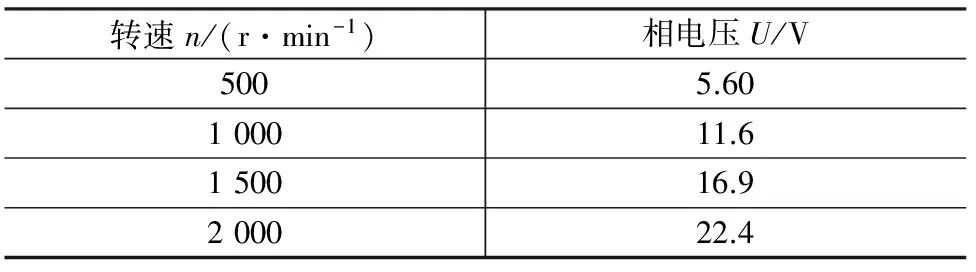

在空载状态下测量电机不同转速下的相电压最大值,如表2所示。

表2 不同转速下的相电压

5 结 语

本文分析了PCB定子盘式永磁同步电机的结构,结合PCB定子的特点,提出了PCB绕组的数学模型,并结合三维有限元进行分析。文中对比了圆形、菱形和梯形三种绕组的反电势大小,并在此基础上提出了结合圆形与梯形特点的新绕组形状。结果显示,新绕组同时具备了梯形绕组反电势较大的优点与圆形绕组端部较短的优点。新绕组在具备与梯形绕组非常接近的反电势大小的同时,减小了端部的长度,这使得电机的铜耗得以降低,绕组的发热得以减少,所能承受的最大电密得以增加,额定功率与转矩都得以提升。对新绕组形状进行的实际样机实验显示,实验结果与理论值非常接近,空载反电势的正线性良好,对绕组形状的优化是成功的。

[1] NAIR S S,NALAKATH S,DHINAGAR S J.Design and analysis of axial flux permanent magnet BLDC motor for automotive applications[C]//IEEE International Electric Machines & Drives Conference,Harita,India,2011:1615-1618.

[2] 唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[3] HUANG Y K,GE B Y,DONG J N,et al.3-D Analytical Modeling of No-load Magnetic Field of Ironless Axial Flux Permanent Magnet Machine[J].IEEE Transactions on Magnetics,2012,48(11):2929-2932.

[4] 黄允凯,周涛,董剑宁,等.轴向永磁电机及其研究发展综述[J].中国电机工程学报,2015,35(1):192-205.

[5] 王晓远.基于Halbach 阵列盘式无铁心永磁同步电机的研究[D].沈阳:沈阳工业大学,2006.

[6] TSAI M C,HSU L Y.Design of a miniature axial-flux spindle motor with rhomboidal PCB winding[J].IEEE Transaction on Magnetics,2006,42(10):3488-3490.

[7] HSU L Y,HUANG C C,TSAI M C,et al.A no-coupling characteristic estimating method for a miniature axial-flux brushless motor[C]//International Conference on Electrical Machine and Systems,Seoul,2007:853-855.

[8] YAN G J,HSU L Y,WANG J H,et al.Axial-flux permanent magnet brushless motor for slim vortex pumps[J].IEEE Transactions on Magnetics,2009,45(10):4732-4735.

[9] CUPERTINO F,ETTORRE S.Experimental evaluation of current carrying capacity of printed circuit stator coils[C]//IECON 39th Annual Conference of the IEEE Industrial Electronics Society,Vienna,2013:2810-2815.

[10] CUPERTINO F,ETTORRE S.Optimal traces arrangement in planar magnetic based slotless PMSM[C]//Energy Conversion Congress and Exposition (ECCE),Raleigh,NC,2012:4656-4662.

[11] CUPERTINO F,ETTORRE S.Torque production capabilities of electrical machines with planar windings[C]//IECON 38th Annual Conference on IEEE Industrial Electronics Society,Montreal,QC,Canada,2012:2080-2085.

[12] SCHUMANN C,MULLER T,STEIN E,et al.Axial-flux-machine with an ironless fractional slot winding[C]//IECON 40th Annual Conference of the IEEE Industrial Electronics Society,Dallas,TX,US,2014:424-430.

[13] WU J F.Design of a miniature axial flux flywheel motor with PCB winding for nanosatellites [C]//International Conference on Optoelectronics and Microelectronics,Changchun,Jilin,China,2012:544-548.

[14] 刘嘉.适用于低风速盘式永磁发电机的设计研究[D].天津:天津大学,2009.

[15] KAMPER M J,WANG R J,ROSSOUW F G.Analysis and performance of axial flux permanent-magnet machine with air-cored nonoverlapping concentrated stator windings[J].IEEE Transactions on Industry Applications,2008,44(5):1495-1504.

[16] 许实章.交流电机绕组理论[M].北京:机械工业出版社,1985.

Shape Design of Windings of Disc-Type Electric Machine with PCB Stator

WANG Xiao-yuan,TIAN Zhuang

(Tianjin University,Tianjin 300072,China)

Because of the high machining accuracy that PCB stator can achieve, there are more choices of the shape of the stator wingdings. In this paper, the basic shapes, such as circle, trapezoid and rhombus, were chosen for comparison. A new shape that combines the advantages of circle and trapezoid was designed. It can get relatively higher EMF and decrease the length of windings so that the copper loss can be reduced. It was guaranteed that the inner and external diameter of the windings were the same in the comparison. A new kind of analytical model was also mentioned in the paper. Finite element analysis was used to compare the EMF of these different types of shapes. An experiment was designed to verify the performance of the new windings shape.

disc-type electrical machine; PCB stator; shape design of windings

2015-11-25

TM351

A

1004-7018(2016)02-0029-05

王晓远(1962-),男,博士,教授,主要从事电机电磁场的分析与计算、电机电器设计与控制研究。