管状电机低噪声微型三级行星齿轮减速器的研发

2016-11-30周锦添

周锦添,赖 萍

(广东工程职业技术学院,广州 510520)

管状电机低噪声微型三级行星齿轮减速器的研发

周锦添,赖 萍

(广东工程职业技术学院,广州 510520)

通过合理分配三级行星齿轮各级传动比,应用SolidWords三维软件设计出以塑料齿轮为主体的微型三级行星齿轮减速器,供管状电机配套使用。在研制过程中,为了较大地降低行星齿轮减速器的运转噪声,结构上采取了新设计,即采用创新的行星架内行星轮轴向心滑槽结构,降低了各级的噪声和振动,使噪声问题获得明显改善;高速端行星齿轮材料采用新材料,即在高速端行星齿轮最先采用塑料弹性体新材料,该材料制造的齿轮具有很高的回弹力、较高的韧性和强度,能降低高速端的运转噪声;制造方法上使用了新工艺,即应用微注塑成型技术新工艺以及采用塑料零件后处理技术等制造手段,提高和保证了齿轮精度,降低了各级运转噪声。通过机构新设计、应用新材料以及新工艺等一系列的技术手段,保证了啮合运动副传动精度,降低了减速器整体运转噪声,研制出低噪音大传动比塑料微型三级行星齿轮减速器,这些技术手段可指导低噪声大传动比微型三级行星齿轮减速器在管状电机领域的推广应用。

行星齿轮减速器;低噪声;塑料齿轮;向心滑槽结构;热塑性聚酯弹性体

0 引 言

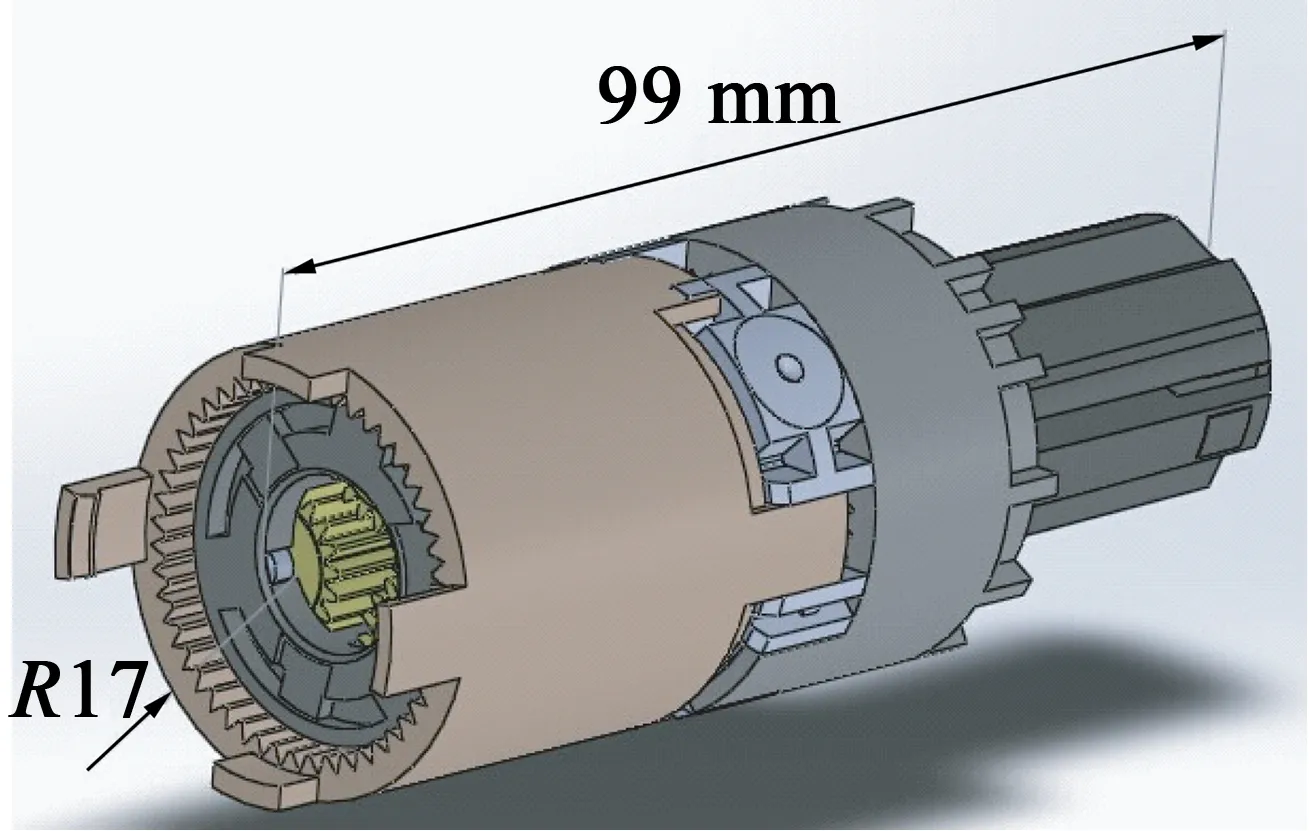

近几年,随着经济的快速发展、城市化及城镇化进程的不断深入,我国的新型自动卷闸门、高端投影幕、高端窗户卷帘等需求量越来越大,在这些领域我国已成为世界第一大消费市场。由于每一扇自动门及高端投影幕、高端窗户卷帘等均需要减速电机,即需要新型管状电机作为动力源,而减速器作为动力源的终端输出,它的质量好坏影响着管状电机的质量及在各领域应用前景,因此需要研制出一种噪声低、结构紧凑、体积小、传动比很大、寿命长且满足各个领域需求的大扭矩齿轮减速器,供管状电机配置使用。经过缜密调研,市场需求的减速电机(外形如图1所示)主要条件:采用两极单相异步电动机,转速2 800 r/min;减速器终端输出转速为28 r/min,传动比98,最大输出扭矩9 N·m,外径φ34 mm。

图1 行星齿轮减速器三维实体

1 行星齿轮减速器设计

1.1 总体结构设计

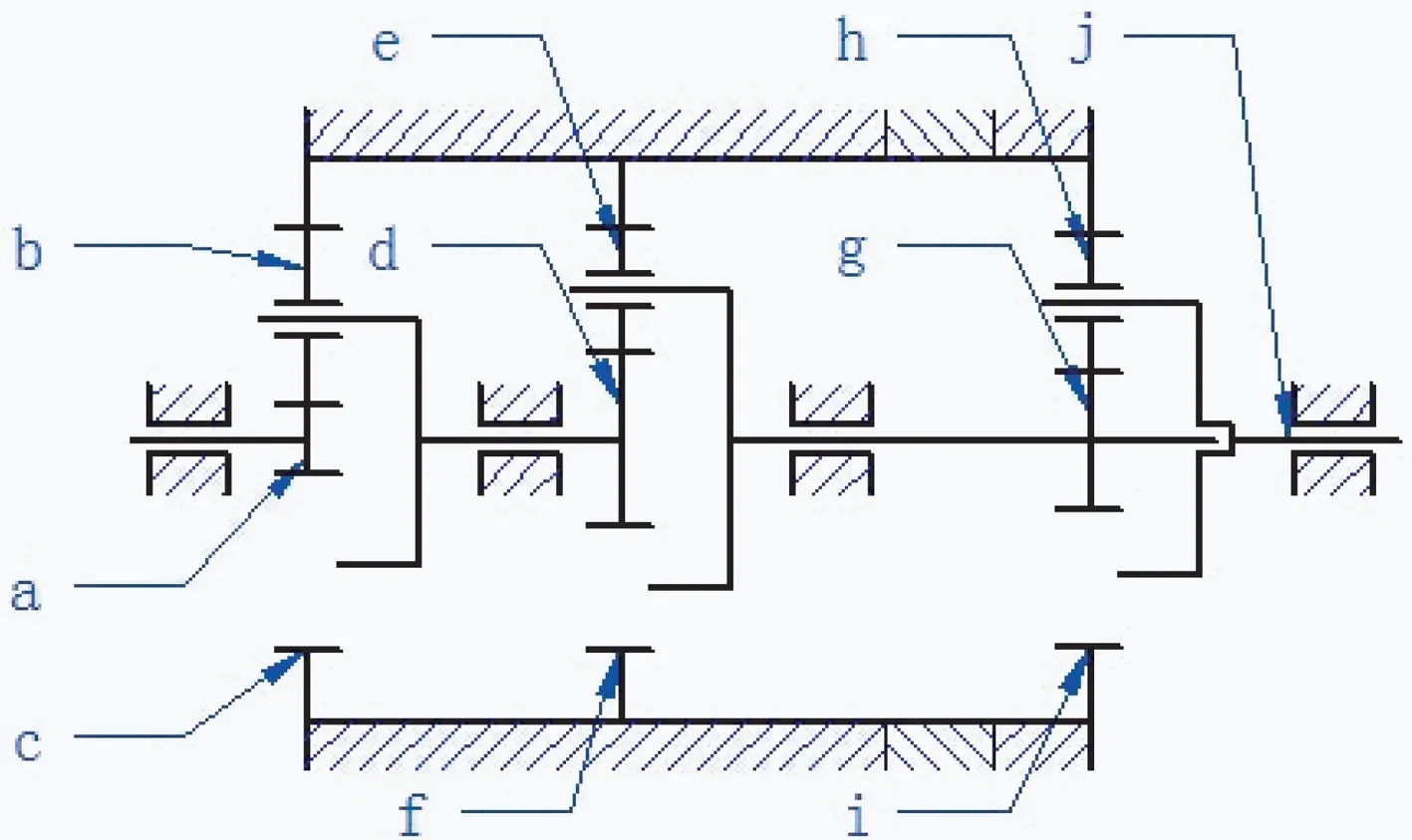

由于传动系统要求传动比较大,初定为i总=98,且要求结构紧凑、体积小、承载能力强的减速器,通常均采用三级行星齿轮减速器结构,根据常用行星齿轮传动的传动型式和特点,把一、二、三级行星齿轮的传动比分配[1]初定为i1级∶i2级∶i3级=7∶3.5∶4。每一级行星齿轮结构均为内齿圈固定,太阳轮为主动轮,行星架为从动的传动装置,当内齿圈为固定时,为减速传动。齿轮设计传动简图如图2所示。

a,d,g为太阳轮;b,e,h为行星轮;c,f,i为齿轮;j为输出轴

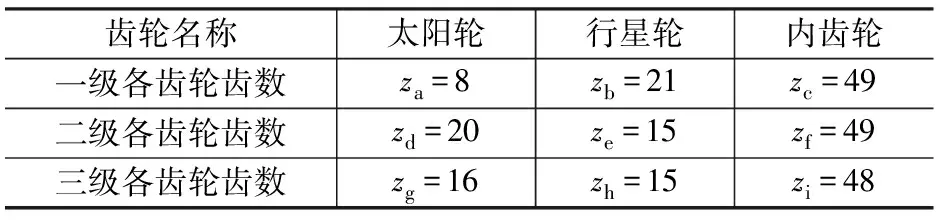

为了制造工艺简化,成本低,大批量生产,所有齿轮为渐开线直齿圆柱齿轮,并采用一次成型加工技术。在一级、二级行星齿轮减速装置,其内齿轮为同一整体直齿圆柱塑料内齿轮;在三级行星齿轮减速装置中,其内齿轮为独立一整体直齿圆柱增强塑料内齿轮,它们采用不同的塑料材料精密注塑成型。由于一、二级传动处在较高速端,承载力较小,行星轮可采用不同的塑料材料制造;三级传动承载力较大,三级行星轮选用粉末冶金制造。一级太阳轮可以直接采用电动机转子上的钢制齿轮轴,二级太阳轮用铝合金压铸成型并与以及行星架铸造成为一整体,三级传动太阳轮采用粉末冶金制造。每一级行星架均采用铝合金压铸成型为一整体。各级减速器内各零件如图3所示。所有塑料材料齿轮均需要生产模具并采用微注塑成型技术制造。

图3 行星齿轮减速器三维爆炸视图

根据2K-H(NGW)型行星齿轮传动的齿数选配方法,配齿数仅根据传动比、同心条件和装配条件三方面约束条件进行[2],最终确定各齿轮齿数如表1所示。

由于最大输出扭矩为9 N·m,由计算及选用模数原则,减速器内齿轮均采用同一小模数m=0.55 mm。通过计算,获得减速器主要参数如表2所示。

表1 三级行星齿轮减速器各齿轮齿数

表2 三级行星齿轮减速器主要基本参数

1.2 精确传动比计算

精确减速器传动比计算如下,根据2K-H(NGW)行星齿轮传动型式,设定太阳轮为输入,行星架为输出,内齿圈为固定,各齿轮符号见图1,各级传动齿轮齿数见表1。其中iaj为减速器总传动比,iad为一级传动比,idg为二级传动比,igj为三级传动比。行星齿轮系总传动比iaj计算公式[2]如下:

(1)

由式(1)计算得出,三级行星齿轮减速器精确传动比为iaj=98.325。若电动机转速n电机=2 800r/min,则减速器输出轴转速nout=28r/min。

2 行星齿轮减速器低噪声技术研究

2.1 采用创新的行星架内行星轮轴向心滑槽结构

行星架采用铝合金压铸成型,保证了机械精度和表面质量。在三级行星齿轮传动中,采用行星架内行星轮轴向心滑槽结构,这种创新结构与已有技术不同之处是行星轮轴与行星架的安装配合并不是轴与行星架轴孔的配合,而是轴与行星架滑槽的配合,剖视图如图4所示。对于每一级的行星轮来说,每一级行星架内安装行星轮转轴处,不再设计出传统的2个约束、1个自由度的孔状结构,而是设计出1个约束、2个自由度的径向向心滑槽创新结构。一至三级行星轮均以其中心轴与对应的一至三级行星架的径向向心滑槽配合安装于一至三级行星架上,剖视图如图4所示。由于全部的行星齿轮中心轴与行星架都采用了径向游动向心结构,运转时行星架就可以自动定心,自动校正偏心,补偿了零件精度误差,从而减少了由行星架偏心、偏垂产生的离心跳动,保证了齿轮在高精度下运转,降低了各级的噪声和振动,使噪声获得明显改善。三级行星齿轮减速器移除内齿轮后的内部结构如图5所示。

图4 行星架内行星轮轴向心滑槽结构剖视图

图5 行星架内行星轮轴向心滑槽结构三维图

实际上,这种行星架内行星轮轴向心滑槽结构,能够补偿制造误差,也能使各行星轮均匀分担载荷。这种结构可降低载荷不均匀系数,提高承载能力,降低噪声,提高运转平稳性和可靠性,可降低齿轮制造精度[1]。从图2可见,第一、第三级行星轮系是采用行星架浮动,第二级采用了太阳轮和行星架同时浮动。

2.2 齿轮材料的选用

为了降低减速器噪声,在齿轮选材上做了不少试验,通过多次修改齿轮模具尺寸精度,以及更换不同种类的新型齿轮材料,最后确定第一级减速机构,行星齿轮材料选用美国杜邦Hytrel-热塑性聚酯弹性体4056。这种塑料的特性主要具有很高的回弹力、较高的韧性和强度,对蠕变、冲击和挠曲疲劳具极高的抗阻力,低温下能保持其弹性,而在高温下能具有良好机械性能。同时能耐油、耐溶剂及多种其他化学品。热塑性聚酯弹性体-4056主要性能[3]如表3所示。经过实际应用和测试,这种新型材料应用于齿轮传动,可大大降低噪声。

表3 热塑性弹性体性能(ASTM美国材料试验学会标准)

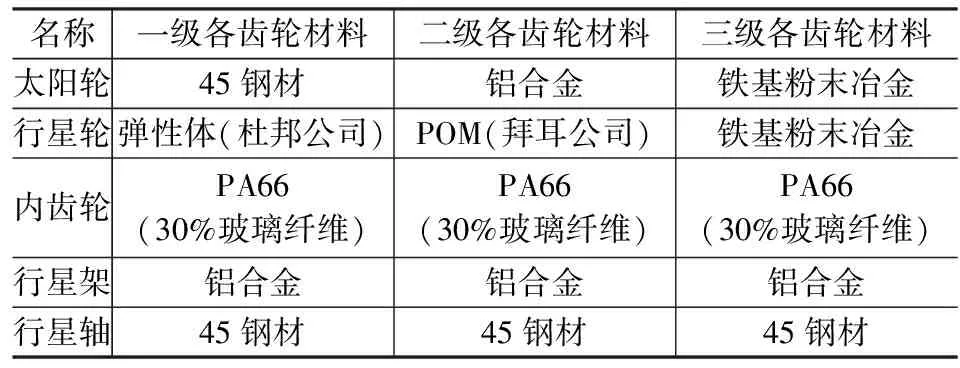

经过不断试验,包括实验室性能测试和现场应用试验,最终确定减速器各级齿轮选用的材料如表4所示。

表4 一、二、三级传动各零件材料

2.3 应用微注塑成型技术,提高齿轮精度

减速器噪声与齿轮精度、齿轮啮合状态有关。塑料制造的齿轮齿形、公法线等尺寸精度是齿轮模具和注塑各工艺参数保证的,大量注塑生产时,经过试验,不同批次购入的塑料收缩率,会造成每一批次的齿轮尺寸精度的不同,因此也会产生不同的啮合精度,从而产生出噪声也不相同。为了保证注塑齿轮尺寸精度,制造过程中我们采用了塑料微注塑成型技术。

微注塑成型技术是以热塑性材料注射方式来生产微型塑料零件的技术,它制造出来的零件既可以得到较高的齿轮精度和表面质量,同时又适合批量化生产的实用型技术,具有材料利用率高、生产成本低、成形件质量好、生产效率高等优点,且在工艺控制等方面都比金属微型齿轮具有明显的优势,是现阶段比较有竞争力的工艺方法[4]。因此,一、二级行星齿轮,一、二级内齿轮,三级内齿轮我们均采用微注塑成型技术,这种技术生产的齿轮还需要精度要求高的模具和微注塑专用设备配套完成。制造出的齿轮精度为IT6。

配套的微注塑成型模具型腔制造可采取主要的加工方法是超精度铣削、慢走丝线切割、电火花加工、激光烧灼及电镀、硅微细加工及电镀。这样加工出的模具精度可达IT6级精度。

应用的微注塑机主要参数如下:最大注塑行程50 mm,最大注塑速率240 mm/s,合模力129 kN,最大注塑压力179.5 MPa。注射工艺参数会影响到塑料齿轮精度,模温和熔体温度过高会引起微型塑件的质量缺陷,如塑件收缩率较大、产生飞边和翘曲等现象。应用微注塑技术生产的各级塑料齿轮和应用压力铸造技术生产的铝合金行星架实物如图6所示。

图6 行星齿轮减速器各零件实物

相同成型工艺条件下,一级行星齿轮 Hytrel-热塑性聚酯弹性体4056材料,即使不同批次原料,收缩率稳定,成型质量高,精度可达 。二级行星齿轮POM材料,一、二、三级内齿轮PA (30%玻璃纤维),国产材料不同批次购买的,收缩率对应不同,会影响尺寸精度,因此,经过试用,需要进口德国拜耳公司原料,这样才能保证齿轮精度可达IT8。

2.4 采用高分子后处理技术能保证齿轮精度

对于使用添加30%玻璃纤维增强的聚酰氨PA66材料制成一二级内齿轮、三级内齿轮,为了消除应加热注塑成型的零件内部残余应力,保证齿轮在使用过程中的尺寸稳定,我们采用塑料零件后处理技术。对于聚酰氨PA66齿轮,即使在成型过程中采取了微注塑成型技术,但在零件内部仍具有残余应力,致使零件脆性增加,并且因为这种材料制成的零件,存放一段时间后,会因吸收空气中的水分变形膨胀,尺寸发生变化。因此,使用后处理技术的调湿处理方法,能够改善零件的机械性能和稳定零件尺寸精度。

因为聚酰胺塑料齿轮在高温下接触空气容易氧化,故把它们将脱模后即刻浸入100℃~120℃沸水或醋酸钾水溶液中24~48 h。同时,在密封的容器中施加压强,能缩短浸泡时间,这种后处理技术,一方面隔绝齿轮与空气接触,防止齿轮氧化变色,另一方面加压后,齿轮更快地达到吸湿平衡,稳定了尺寸。同时,调湿处理时的适量水分,对聚酰胺齿轮起着类似增塑剂作用,齿轮变得柔软,脆性降低,韧性增强,零件的冲击强度、拉伸强度等也得到提高。在达到所需温度和时间以后,首先需要卸压,接着一定要缓慢降至室温,如果突然冷却或冷却速度太快,则齿轮内部又会产生新的内应力。通过对齿轮进行这种后处理,齿轮尺寸精度得到保证,综合机械性能得以提高,能够降低减速器运转噪声。

2.5 选用合适的润滑脂及装配工艺

过稠的润滑脂对齿轮振动的阻尼作用差,过稀的润滑脂导致干摩擦,因此合适的粘度润滑脂有助降低运转噪声。选用降振减噪的润滑脂能降低噪声。润滑脂的清洁度也会影响减速器的精度,从而会影响整体噪声。润滑脂的选用还需考虑塑料的耐油性和耐腐蚀性。因此,经过广州机械科学院润滑研究所研究人员的研制,我们选用减振降噪的润滑脂。经过采用普通润滑脂进行比较测试,采用特别配制的减振降噪的润滑脂,能降低2~4 dB噪声。

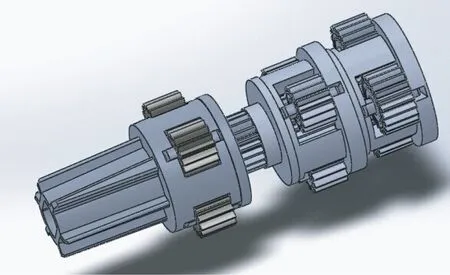

由于三级行星齿轮减速器外壳均是PA66塑料材料内齿轮,在使用过程容易变形,把各个零件组装起来的实物如图7所示,因此,在减速器内齿轮增加以钢管制造的外壳,既可防止外物碰撞变形,又可以固定三级减速器的各内齿轮件,保证了尺寸精度,达到使用效果。

图7 行星齿轮减速器实物

3 结 语

引起减速器噪声因素很多,但经过合理的设计及三年研制,齿轮模具也得到修正,制造工艺得到不断完善。尤其是采用创新的行星架内行星轮轴向心滑槽均载结构,一级行星轮齿轮材料选用最新的热塑性聚酯弹性体-4056消声材料,应用微注塑成型技术以及塑料材料后处理技术提高齿轮精度,选用合适的润滑脂及合理装配工艺等创新技术手段,较大地降低了减速器的噪声,当减速器与同步研制的细长型两极单相异步电动机配套运转时,按GB规定机电产品在半消声室按声功率工程级测试结果为40~42 dB,噪声值比国内外同类产品噪声低4~6 dB。在寿命测试中,按额定扭矩加载进行测试20000次,拆卸齿轮后未见各级齿轮损坏。我们进行了大批量生产,产品多年在国内外销售,并配套到新型自动卷闸门、高端投影幕、高端窗户卷帘等行业电机上,得到广大用户的好评。

[1] 徐灏.机械设计手册[M].北京:机械工业出版社,1995:32,39.

[2] 张展, 姚振甫.实用机械传动设计手册[M].上海:科学出版社,1994:565,590.

[3] 美国杜邦公司.杜邦工程塑料应用手册[M].美国杜邦公司,2004.

[4] 赵雅珠.微型行星齿轮减速机构制造工艺概述[J].机械设计与制造,2010,(9):242-243.

Research and Development of Tubular Motor Low Noise Mini Three Planetary Gear Reducer

ZHOU Jin-tian,LAI Ping

(Guangdong Engineering Polytechnic,Guangzhou 510520,China)

Through the rational allocation of three-stage planetary gear transmission ratio at all levels, SolidWords three-dimensional software was utilized to design micro-three-stage planetary gear reducer with plastic gear as its main part to support the use of tubular motor. In the process of development, a new design in structure was adopted in order to reduce the running noise of the planetary gear reducer. The innovative planetary axle radial chute structure within planetary carrier was employed to reduce the noise and vibration of all levels, ameliorating the noise problem. New materials were utilized for high-speed end planetary gear materials also. Plastic elastomer new materials were used in high-speed end planetary gear first. Gears made of such materials have high elasticity, high toughness and strength, which can greatly reduce the running noise of high-speed end. New technology was used in manufacturing methods, such as the application of new micro injection molding technology and the adoption of plastic parts post-processing technology, ensuring, improving the precision of gear and lowering running noise at all levels. Through technological means such as new design in structures, application of new materials, new technology, meshing motion auxiliary transmission precision was ensured. At the same time the overall running noise of reducer could be reduced. A plastic micro three-stage planetary gear reducer with lower noise and larger transmission ratio was eventually developed. Such technologies can guide the application of micro three-level planetary gear reducer with low noise and large transmission ratio in the field of tubular motor.

planetary gear reducer; low noise; plastic gear; radial chute structure; thermoplastic polyester elastomer

郑菲菲(1989-),女,硕士研究生,研究方向为新型电机设计与电力传动。

2015-01-14

TH132.425;TM343

A

1004-7018(2016)02-0020-04