基于自定义特征的飞机结构件智能检测规划技术

2016-11-29曾德标万世明彭江涛李迎光郑国磊

曾德标, 万世明, 彭江涛, 李迎光, 郑国磊

(1. 成都飞机工业(集团)有限责任公司技术装备公司,四川 成都 610092;2. 南京航空航天大学机电学院,江苏 南京 210016;3. 北京航空航天大学机械工程及自动化学院,北京 100083)

基于自定义特征的飞机结构件智能检测规划技术

曾德标1, 万世明1, 彭江涛1, 李迎光2, 郑国磊3

(1. 成都飞机工业(集团)有限责任公司技术装备公司,四川 成都 610092;2. 南京航空航天大学机电学院,江苏 南京 210016;3. 北京航空航天大学机械工程及自动化学院,北京 100083)

飞机结构件常用坐标测量机检测形状特征的加工质量。为了满足飞机结构件需要检测复杂形状特征以及便于拓展形状特征检测范围的迫切需求,研究了独立于形状特征类型的特征定义框架及统一的特征识别算法;提出了检测知识驱动的测量点智能分布方法;设计了结合聚类和改进模拟退火算法的测量方向优化算法;实现了基于自定义特征及检测知识的智能检测规划。该技术已在多个重大航空产品的研制中得到应用,显著提升了飞机结构件检测规划的效率和智能化水平。

计算机辅助检测规划;特征识别;测量点分布;测量方向优化

为了保障飞机寿命和飞行安全,飞机结构件检测是飞机制造过程中极其重要的环节。坐标测量机以其通用性强、精度高、效率高、性能好和测量范围大等优点,广泛地应用于飞机结构件的数字化检测中。目前已有大量学者对坐标测量机的计算机辅助检测规划(computer-aided inspection planning,CAIP)技术进行了深入研究。Zhang等[1]研究了公差特征分析、测量点可达性分析、测量路径规划和仿真等技术,并开发了一个由CAD模型直接生成检测工艺规程的CAIP系统;Zhang等[2-7]对基于公差的CAIP技术进行了全面系统的研究,开发了一个三坐标测量机智能检测规划系统;王万龙等[8-11]研究并开发了一个基于三维CAD的智能三坐标测量机检测规划系统。Sathi和Rao[12]提出了一个将CAD 与CAIP集成的自动检测规划系统;石静等[13]开发了一个基于 DXF二维工程图的计算机辅助产品几何质量检测系统;曲学军等[14]研究了基于三维数模的曲面测量点分布方法;潘金川[15]研究了整体叶轮的CMM测量规划与仿真技术;李铁钢[16]提出了基于PowerINSPECT的结构件在机检测方法。此外,还有许多成熟的商品化的CAIP系统,如海克斯康的 PC-DM IS、DELCAM 的 PowerINSPECT、Pro/ENGINEER的 PRO/CMM模块等。但是上述CAIP系统都是基于传统的尺寸几何偏差检验模式,开展检测规划需要在所有拟检测的几何元素上标注或交互输入尺寸几何公差,测量完毕还需对测量数据进行拟合、计算等后期处理,才能得出尺寸几何偏差以评估工件的加工质量。在这种检测模式下,飞机结构件通常需要检测的几何元素及公差项非常多,尺寸几何公差标注、检测规划、测量以及后期数据处理的工作量都非常大。因此这种检测模式只应用于少数对尺寸几何偏差有特别要求的工件及其加工部位。飞机结构件加工质量检测普遍采用按照形状特征类型进行点位偏差分层抽样检验的模式,检查每个采样点(亦称测量点)的实际坐标与理论坐标之间的偏差是否在公差范围内,如果都在公差范围内那么该工件的加工质量按照一定的置信度判定为合格。这种检测模式需要标注和检测的公差项很少,而且测量数据的后期处理简单,测量完毕后只需计算每个测量点的点位偏差,而不用对测量数据进行拟合、分析等处理,并且还能具体知道工件每个形状特征各个局部的加工质量。在这种检测模式下,若采用CAIP系统进行检测规划,则必须首先识别出需要检测的形状特征,然后再进行测量点分布(即采样)和其他后续检测规划操作。目前商业化的CAIP系统基本不具备形状特征识别的能力,少数学者开发的基于特征的CAIP系统的特征识别能力也比较弱,尚难以应用于飞机结构件形状特征的自动检测规划。

因此,飞机结构件的检测规划目前仍然需要大量的手工交互操作,自动化和智能化程度很低,由此带来诸多问题:①由于飞机结构件结构复杂,尺寸大,需要的测量点非常多,测量点手工分布工作非常枯燥、繁琐,效率很低;②测量点数目和位置的确定依赖于检测人员的经验和技术水平,检测结果的置信度得不到保障;③测量方向选择也以人工交互为主,很难选出测量必须的最少测量方向,致使在实际测量过程中频繁的调整测头的测量角度,严重影响检测效率。由于上述问题的存在,先进的坐标测量机在飞机结构件的检测方面没有得到有效充分的利用,飞机结构件检测已成为制约缩短飞机研制周期、保障飞机质量、降低研制成本的瓶颈之一。为了提高飞机结构件检测规划的自动化和智能化程度,加快检测规划和实际测量的速度,保障检测结果置信度,降低检测成本,本文针对飞机结构件按照形状特征类型进行点位偏差分层抽样检验的零件检测模式,研究基于自定义特征的智能检测规划技术,允许用户自行定义任意形状的特征及其检测知识,系统可自动识别用户自定义的形状特征并引用用户定义的检测知识完成采样点智能分布和测量方向优选等工作,最后生成测量程序。

1 特征定义框架及特征识别

为了使系统更加柔性,能够方便地扩展可检测的特征范围以满足不同用户、不同领域和不同零件的形状特征检测需求,本文提出了一种独立于形状特征类型的特征定义框架和统一的特征识别算法,允许用户按照框架的规范定义自己的形状特征,且自定义特征能被统一的特征识别算法识别。

1.1 特征定义框架

特征定义框架采用统一的形式定义构成形状特征的特征面必须满足的约束,亦即描述形状特征的几何和拓扑特点。框架由一个特征面属性向量(face attribute vector,FAV)、一个特征面拓扑与几何关系矩阵(face topologic and geometric relationship matrix,FTGRM)、若干特征截面属性约束(section attribute constraints,SACs)以及若干特征几何参数约束(geometric parameter constraints,GPCs)4部分组成,形式如下:

将形状特征视为由若干特征组件构成,特征组件又由若干特征面构成。特征FAV用于定义特征的构成组件以及组件的排列顺序,并规定各个组件中特征面的数目和属性。特征FAV的形式如下:

式(1)说明特征由n个组件组成,其中元素faci(i = 1, 2, ···, n)定义组成第i个组件的特征面的数目和属性。

特征FTGRM用于定义各特征组件之间以及组件内各特征面之间必须满足的拓扑与几何关系约束,其形式如下:

其中,非对角线上的元素tgri,j(i > j, i = 1, 2, ···, n, j = 1, 2, ···, n−1)用于定义不同组件之间须满足的拓扑与几何关系约束;对角线上的元素tgri,i(i = 1, 2, ···, n)用于定义同一个组件内不同特征面之间须满足的拓扑与几何关系约束,要求以第i个组件中的特征面为顶点,用边连接拓扑与几何关系满足tgri,i约束的任意两张特征面得到的无向图是连通图。

此外,为了排除不属于某类型特征而又满足该类型特征的FAV和FTGRM约束的特征,引入特征SACs和特征GPCs,分别用于定义特征截面须满足的约束以及特征几何参数须满足的约束。根据框架规范完成的一个具体类型特征的定义称为该类型特征的特征模板。

1.2 特征识别算法

基于上述特征定义框架,用户自定义的任意形状特征可采用统一的算法识别,其过程主要有零件面属性分析、特征实例构造和特征实例有效性检查3步。零件面属性分析的目的在于从所有零件表面中取出各特征组件的潜在构成面,满足各组件的特征面属性约束和单张面的几何参数约束。在特征面属性分析完成之后,满足各组件的SACs和GPCs的零件表面分别存放于集合 COMi(i=1,2,···,n)中。特征实例构造就是用集合 COMi(i=1,2,···,n)中的零件面根据FTGRM和GPCs的约束依次构造出对应的特征组件。n个特征组件依次构造完毕,全部特征实例即同时完整地构造完成。第i个特征组件Ci构造完成之后的特征实例表示为:

此时全体特征实例的集合表示为:

初始时,即i = 0时,fea0=<>,n0=1,FEAS0={fea0}。第i + 1个特征组件Ci+1的构造过程如图1所示。其中,符号faci+1.num表示根据特征模板的定义,第i个特征组件Ci必须包含的特征面数目。所有构造完毕的特征实例存放于集合 FEASn中。特征实例构造完成之后,需要检查各特征实例是否满足全部SACs,只有符合全部SACs的特征实例才是有效的特征实例。

图1 特征组件构造流程

2 知识驱动的测量点分布

2.1 测量点分布策略

由于各个形状特征以及特征的各个部位的许用公差不同,而且加工过程和加工精度也有所差异,如果不对特征及特征部位加以区别,而对整个工件按照统一的标准分布测量点,那么显然在加工精度高的地方或公差要求低的地方分布的测量点会多于实际所需的测量点,从而浪费检测资源。因此,测量点分布必须采用分层抽样策略,即:首先将工件按照检测特征类型划分为若干检测特征组,如加强筋、圆孔、异型孔、槽等;然后将每个检测特征组划分为若干检测特征;检测特征再划分为若干检测面;之后将每张检测面根据尺寸划分为若干分区;最后根据公差大小、检测面类型、局部几何特点等因素在每个区域内按照不同的标准分别独立分布测量点。

2.2 检测知识定义

为了增强测量点分布的智能性和可扩展性,本文提出基于检测知识库的测量点分布方法。检测知识分为全局检测知识和局部检测知识。全局检测知识是指用于指导整个工件测量点分布的知识,主要包括以下几个方面:

(1) 检测面内的测量点分布策略,包括随机分布、均匀分布等。

(2) 检测面边缘带宽度,检测面边缘带加工质量通常较差,在距离检测面边界的指定宽度内不分布测量点。

(3) 检测面分区尺寸,该尺寸决定了每个检测面分区的最大尺寸。

(4) 各类零件需检测的特征类型,每种类型的零件一般只有几种需要检测的典型形状特征,通过在检测知识库中规定各类型零件需检测的特征类型,系统可根据零件类型自动查询需检测的特征类型,并自动完成特征识别。

局部检测知识是指用于指导具体类型形状特征测量点分布的知识,其BNF模型如图2所示。在局部检测知识中,“特征”和“特征组件”对应于检测对象;“检测面类型”、“几何约束”和“参数约束”对应于加工精度,面类型、几何条件或面参数不同,检测面的加工精度就有所差别;“公差”对应于公差范围;“单个检测面分区的布点数量”是根据上述因素给出的经验值,其和全局检测知识中的“检测面分区尺寸”一起决定了每张检测面的测量点分布密度。

图2 局部检测知识BNF模型

2.3 测量点分布算法

检测知识驱动的测量点智能分布流程如下:

步骤 1. 用户交互输入零件类型和特征识别所需的一些零件信息。

步骤 2. 系统根据输入零件类型查询检测知识库中的全局检测知识,自动确定需检测的特征类型,如果需要,用户可交互修改需检测的特征类型并输入各类型特征公差。

步骤3. 用户启动自动特征识别。

步骤4. 系统自动完成所有需检测的特征类型的识别,如果需要,用户可交互修改特征识别结果。

步骤5. 用户启动测量点智能分布。

步骤6. 系统查询检测知识库中的全局检测知识,确定检测面内的测量点分布策略、检测面边缘带宽度和检测面分区尺寸。

步骤7. 取出特征识别得到的一个特征实例Fi。

步骤 8. 取出特征实例Fi的一个特征组件Fi.Cj。

步骤9. 取出特征组件 Fi.Cj中的一张检测面Fi.Cj.fk。

步骤10. 根据特征实例Fi的类型、特征组件Fi.Cj的ID以及检测面Fi.Cj.fk的类型、几何条件、参数条件和公差,查询检测知识库中的局部检测知识,确定检测面Fi.Cj.fk单个分区内的布点数量n。

步骤11. 计算检测面Fi.Cj.fk的尺寸,并根据检测面分区尺寸和单个检测面分区的布点数量n计算该检测面的布点总数,再根据测量点分布策略在该检测面上分布规定数目的测量点,且测量点至检测面边界的距离须大于检测面边缘带宽度。

步骤12. 重复步骤9~11,直到特征组件Fi.Cj中的所有特征面均完成布点为止。

步骤13. 重复步骤8~12,直到特征实例Fi中的所有特征组件均完成布点为止。

步骤14. 重复步骤7~13,直到所有特征实例均完成布点为止。

2.4 检测结果置信度校验

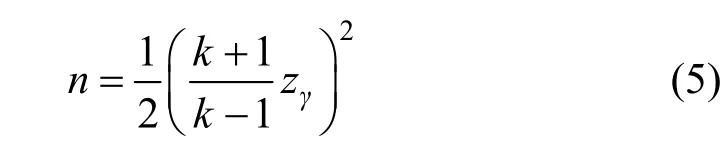

由于检测知识库中的测量点分布数量是经验值,在所有测量点的位置偏差均合格的条件下不能确保整个工件表面所有点都不会超出公差。因此在检测完成之后需要对检测结果的置信度进行校验。假设检测面在某个区域内的点位偏差服从正态分布,并且加工设备在加工该区域时的加工能力是足够的,即工序能力指数k > 1,那么在给定的置信度下,检测该区域所需的测量点数目可以用Yau[17]给出的计算公式确定:

其中,zγ为标准正态分布的γ分位数。工序能力指数k由Kane[18]给出的公式计算:

其中,TU为上极限偏差,TL为下极限偏差,μ为加工误差均值。按照式(5)确定测量点数,若没有测量点超差则以(1 − γ)的置信度判定检测面在该区域内的加工质量合格。在测量完成后,根据式(5)和(6)计算检测工件各区域实际所需的测量点数目n。若某个区域实际所需测量点比已测点多,说明该区域的加工精度低,已测点数不能保证检测结果的置信度,该区域存在某个子区域超差的可能性较大,因此在该区域补充测量差额测量点以保障检测结果置信度。

3 基于聚类和模拟退火的测量方向优化

测量方向优化的目的在于为每个测量点确定一个可达的测量方向,使得总的测量方向数最少,以减少实际测量时测头更换测量角度的次数,从而缩短测量时间。本文结合聚类算法与改进的模拟退火算法解决测量方向优化选择问题。首先通过聚类算法合并具有相同可测方向的测量点以大幅减小问题规模,然后再采用改进的模拟退火算法寻找测量必需的最少测量方向。

3.1 聚类算法缩减问题规模

通过测量点的可达性分析可以得到零件上每个测量点的全部可测方向,如果某个测量点没有可测方向,则在测量方向优化选择时不考虑该测量点。设可测方向集D≠φ,测量点集P≠φ,序偶T =<D, P>表示:∀d∊D,∀p∊P,d是p的可测方向。合并具有相同可测方向测量点的聚类算法如下:

步骤2. 序偶Oi按照Oi.P中的可测点数目由多到少排列成一个有序数组L1。

步骤3. 令i = 1,序偶集合L2=φ。

步骤4. 取出L1中的元素,若∃,使得,则令,转步骤5;若,使得,则令,转步骤5。

步骤5. 令i = i + 1。

3.2 改进模拟退火算法搜索最小覆盖

为了加快模拟退火算法的收敛速度,并尽可能跳出局部极小值,本文采取多种策略对传统的模拟退火算法进行了改进。

策略 1. 基于禁忌的多解并行搜索。传统的模拟退火算法采用单个解在解空间中独立搜索最优解,对解空间的覆盖面小,容易陷入局部极小值。本文采用一组解在解空间中并行搜索,并辅以禁忌策略,尽量避免状态产生函数生成与当前解集中的解相同的候选解。

策略 2. 依概率进行启发式搜索。启发式搜索是指状态产生函数按照一定的启发式规则由当前解生成一个不次于当前解的候选解。随机搜索是指状态产生函数完全按照随机的方式由当前解生成一个候选解。为了兼顾解的全空间分散性和局部区域性,在加快算法收敛速度的同时提高找到全局最优解的概率,本文采取依概率确定搜索方式的策略。在迭代搜索的初期,采用随机搜索的概率要大于采用启发式搜索,以便候选解尽可能覆盖全解空间,避免陷入局部极小值;在迭代搜索的后期,采用启发式搜索的概率要大于采用随机搜索,以便使算法尽快收敛,并且不会破坏优质解的编码结构,从而更容易找到全局最优解。

策略 3. 接受趋近解集平均值的劣化解。真实的物理退火在等温过程中一个区域的能量会受到周边区域的影响,而且在达到热平衡后各个区域的能量会趋近于平均值。受此启发,在多解并行搜索模拟退火算法中,如果候选解优于产生候选解的当前解或者优于当前解集平均值,则接受候选解;若次于产生候选解的当前解和平均值中的最差的一个,则按照一定概率接受候选解。

策略 4. 迭代末期反复重升温。在多解并行搜索模拟退火算法中,当温度趋近于0的时候,采用启发式搜索的概率趋近于1,接受劣化解的概率趋近于0,如果此时陷入局部极小值则很难再跳出来。因此,本文采取在迭代末期反复重升温的策略,当温度低于一个阈值的时候重新升温以增大采用随机搜索和接受劣化解的概率,从而有助于跳出局部极小值,找到全局最优解。整个模拟退火算法结束的准则是重升温的次数达到了设定的最大升温次数。

策略 5. 用历史最优解替换当前解集中的最差解。模拟退火算法运行过程中产生的历史最优解拥有非常好的编码结构,如果用历史最优解替换当前解集中的最差解,那么历史最优解就会直接参与后续的搜索过程。相较于解集中的一般解,历史最优解经状态产生函数最有可能搜索到全局最优解。

4 系统开发及应用

基于本文提出的各项技术方法开发了一个面向坐标测量机应用的飞机结构件智能检测规划原型系统(FixCAI系统)。系统输入为stp格式的工件和夹具CAD模型。系统工作流程如图3所示。用图4所示涡轮盘的榫槽特征检测规划对系统进行了测试。系统起初在检测特征库里没有榫槽的特征模板及检测知识,因此需要用户对榫槽特征的形状进行定义,并将定义完毕后的特征模板存入检测特征库,然后再定义检测榫槽的测量点分布知识。如果特征库和知识库中已有榫槽的特征模板及检测知识,则无需再定义。检测特征库和检测知识库分别有了榫槽的特征模板和测量点分布知识后,就可以启动测量点智能分布了。系统完成特征识别后可自动根据特征类型引用检测知识库中的测量点分布知识,在特征的合适位置分布检测知识规定数目的测量点。图5所示为一个榫槽的测量点自动分布结果。

图3 系统工作流程

图4 涡轮盘

图5 测量点分布结果

测量点分布完成后创建如图6所示的虚拟检测环境,然后启动测量点的可达性分析和测量方向优化选择。在图6所示的涡轮盘安装方位下,经过严格计算,完成单个榫槽上的测量点的测量最少需要4个测量方向。由于位于不同榫槽上的部分测量点可以共用测量方向,因此完成全部 60个榫槽的检测并不需要240个测量方向。经过多次测试,FixCAI系统优化选择测量方向的最佳结果是 66个测量方向,最差结果是69个,平均68个。

图6 虚拟检测环境

图7所示是一个机翼肋板,肋板与蒙皮贴合的轮廓面、肋板的端面、加强筋和圆孔是需要检测的形状特征。首先由用户对上述特征的特征模板和检测知识进行定义,然后由系统根据用户定义的特征模板和检测知识自动完成特征识别和测量点分布,测量点自动分布结果如图7所示。经过测量点的可达性分析和测量方向优化选择,测量轮廓面、端面和肋板正面的加强筋上的全部测量点需要3个测量方向,测量圆孔和肋板背面的加强筋上的全部测量点只需1个测量方向。

图7 机翼肋板(测量点、法线和孔轴线在图中没有消隐;法线由零件体外指向体内)

FixCAI系统自2009年开始逐步投入生产实际应用,截止 2015年,应用对象涵盖多种机型,共完成飞机结构件检测规划任务上万项,平均每人每月完成的任务量从未应用系统前的平均16.69项提高到全面应用系统后的93.86项,工作效率提高了4.6倍,应用效益非常显著。

5 结 论

为了提升飞机结构件检测规划的效率,并缩短实际测量时间,保障检测结果置信度,本文提出了基于自定义特征的智能检测规划技术。首先研究了独立于形状特征类型的特征定义框架和统一的特征识别算法,并提出了检测知识驱动的测量点智能分布方法。用户可分别按照特征定义框架以及检测知识模型的规范定义自己的形状特征及其检测知识,并将其存储在特征库和检测知识库中,系统采用统一的特征识别算法自动识别用户自定义的形状特征,并采用统一的测量点分布算法根据用户定义的检测知识在识别出的形状特征上智能分布测量点。系统的智能化程度高,可扩展性强。在测量点智能分布的基础上进一步研究了基于聚类和模拟退火算法的测量方向优化技术。基于本文提出的各项技术方法开发的FixCAI系统已在飞机结构件检测规划中得到实际应用,各项技术方法的有效性和系统的实用性得到了验证。但是在以下3个方面仍然有待改进:①形状特征自定义要求用户具备一定的专业知识和经验,以后需要研究开发图形化的特征定义方法和机器自学习的方法以简化特征定义;②目前尚不能在工件检测完成以后自动校验检测结果的置信度,以后需要研究置信度自动校验技术;③需要进一步研究各类几何公差的检测规划技术,以拓展系统的应用范围。

[1] Zhang S G, A jmal A, Wootton J, et al. A feature-based inspection process planning system for co-ordinate measuring machine (CMM) [J]. Journal of Materials Processing Technology, 2000, 107(1-3): 111-118.

[2] Zhang G X, Liu S G, Ma X H, et al. Towards the intelligent CMM [J]. CIRP Annals-Manufacturing Technology, 2002, 51(1): 437-442.

[3] 吴永清, 刘书桂, 张国雄. 智能三坐标测量机检测规划问题的研究综述[J]. 中国机械工程, 2001, 12(7): 828-831.

[4] 吴永清. 智能三坐标测量机检测规划中若干关键技术的研究[D]. 天津: 天津大学, 2001.

[5] 马新辉. 智能三坐标测量机的研究[D]. 天津: 天津大学, 2002.

[6] 赵金才. 坐标测量系统零件信息提取与位姿自动识别的研究[D]. 天津: 天津大学, 2005.

[7] Wu Y, Liu S, Zhang G. Improvement of coordinate measuring machine probing accessibility [J]. Precision Engineering, 2004, 28(1): 89-94.

[8] 王万龙, 王勇勤. 计算机辅助三维检测技术[M]. 北京: 机械工业出版社, 2010: 1-257.

[9] 刘达新. 基于三维 CAD的智能三坐标测量机检测规划系统的研究与开发[D]. 合肥: 合肥工业大学, 2009.

[10] 赵 韩, 刘达新, 董玉德, 等. 基于CAD的三坐标测量机检测规划系统的开发[J]. 仪器仪表学报, 2009, 30(9): 1846-1853.

[11] 汪玉玺, 王万龙, 董玉德, 等. 基于三坐标测量机的测量软件 MworksCAD[J]. 计算机辅助工程, 2007, 16(2): 28-31, 37.

[12] Sathi S V B, Rao P V M. STEP to DM IS: automated generation of inspection plans from CAD data [C]//5th Annual IEEE Conference on Automation Science and Engineering. New York: IEEE Press, 2009: 519-524.

[13] 石 静, 袁春华, 陈亚琼. 基于DXF格式的计算机辅助产品几何质量检测系统的研究与开发[J]. 工程图学学报, 2008, (6): 160-165.

[14] 曲学军, 李海固, 樊龙欣, 等. CATIA V5环境下基于产品数模的三坐标测量机测点自动采样[J]. 计算机测量与控制, 2014, 22(11): 3504-3507.

[15] 潘金川. 整体叶轮的 CMM 测量规划与仿真技术研究[D]. 南京: 南京航空航天大学, 2014.

[16] 李铁钢. 基于 PowerINSPECT的结构件在机检测技术[J]. 制造业自动化, 2013, 35(12): 24-26.

[17] Yau H. The development of an intelligent dimensional inspection environment using coordinate measuring machines [D]. Columbus: The Ohio State University, 1991.

[18] Kane V E. Process capability indices [J]. Journal of Quality Technology, 1986, 18(1): 41-52.

A User-Defined Feature Based Technique for Intelligent Inspection Planning of Aircraft Structural Parts

Zeng Debiao1, Wan Shim ing1, Peng Jiangtao1, Li Yingguang2, Zheng Guolei3

(1. Chengdu Aircraft Industry (Group) Co. Ltd, Chengdu Sichuan 610092, China; 2. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics and Astronautics, Nanjing Jiangsu 210016, China; 3. School of Mechanical Engineering and Automation, Beihang University , Beijing 100083, China)

Form features of aircraft structural parts are usually inspected by coordinate measuring machines. In order to inspect complex form features of aircraft structural parts and extend the scope of form features which can be inspected, a neutral framework for form feature definition and a generic algorithm for feature recognition based on the framework were studied. Then an intelligent measuring point distribution algorithm driven by inspection know ledge was proposed. Finally an algorithm combining clustering and improved simulated annealing algorithm was designed for optimizing measuring orientations. Thus intelligent inspection planning based on user-defined feature and inspection know ledge was realized. This technique has been applied in the manufacturing process of several major aviation products, and significantly improved the efficiency and intelligent level of aircraft structural part inspection planning.

computer-aided inspection planning; feature recognition; measuring point distribution; measuring orientation optim ization

TP 391

10.11996/JG.j.2095-302X.2016030386

A

2095-302X(2016)03-0386-08

2015-10-20;定稿日期:2015-12-01

曾德标(1985–),男,四川达州人,博士后。主要研究方向为计算机辅助检测规划。E-mail:debiaozeng@126.com