结合3D测头和宏程序实现机床定位精度自动测量*

2016-11-29陈芳

陈 芳

(深圳职业技术学院 机电学院,广州 深圳 518055)

结合3D测头和宏程序实现机床定位精度自动测量*

陈 芳

(深圳职业技术学院 机电学院,广州 深圳 518055)

针对传统数控机床定位精度测量过程中,手工测量手段工作量大,效率低和自动测量手段成本高的缺点,提出了一种基于3D测头和宏程序相结合的机床定位精度自动测量的方案。该方案利用3D测头和数控系统高速跳转功能实现自动采集精度测量时的机床实际位移值,使用宏程序将实际位移值与双向步距规的理论标称值进行数据比较和运算,计算出相应的位置误差补偿值,利用G10数据输入功能指令实现机床位置误差的自动补偿。使用激光干涉仪对使用该系统进行检测与补偿前后的机床精度进行了对比分析,实验数据证明该自动检测系统能在不增加昂贵设备的同时,有效地提高机床定位精度。

宏程序;螺距误差;数控;机床定位精度

0 引言

机床精度分为机床几何精度,定位精度和加工精度[1]。其中机床定位精度是指机床各坐标轴在数控装置控制下运动所能达到的位置精度。定位精度决定于数控系统和机械传动误差。

通常机床定位精度的测量可用步距规手动测量和激光干涉仪进行自动测量。其中手动测量方式的优点是经济,只需要低成本设备步距规和普通常用千分表,操作步骤简单,不需要复杂的调试;但缺点是测量时需要肉眼识别指针读数,手动记录指针读数,人工进行复杂的数据处理和参数的设置,而且不能实现定位误差的自动补偿。使用激光干涉仪器进行自动测量的优点是:从位置误差测量,测量数据分析到误差补偿整个过程实现自动化,操作简单方便[2];但该方法需要购置的专用设备过于昂贵,不是一般企业能承受,通常用于专门测量机构和大型军工企业,而且激光干涉仪对光调试步骤比较繁琐。

FANUC数控系统一般都具有G31跳跃功能,结合高精度3D测头,可以实现机床位置的自动检测。而FANUC数控系统的宏程序又具有强大的数据运算功能和可编程数据输入功能。因此本文旨在结合3D测头,充分利用数控系统宏程序的功能,研究数控机床定位精度的自动检测和补偿,实现在不增加昂贵设备的同时,提高机床定位精度检测和补偿的效率。

1 定位精度自动测量系统组成原理

1.1 测量系统搭建

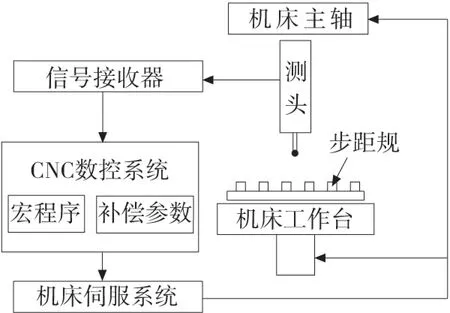

整个机床定位精度自动检测与补偿系统包含两个部分:①数控加工系统;②测量系统。其整个系统组成框架如图1所示。数控加工系统包括CNC数控系统,机床伺服系统,机床工作台和机床主轴部分。测量系统包括高精度步距规,测头,信号接收器以及精度自动检测与补偿宏程序。

图1 机床定位精度自动测量系统组成

3D测头在与步距规的接触式检测过程中,机床主轴带动测头按照检测宏程序规划的路线移动,当探针与步距规碰触后,信号接收器将检测到的触碰信号输入给CNC数控系统,使检测宏程序中的跳跃功能指令作用,机床停止运动,并且在触碰点机床的机械坐标值被保存到相应的系统变量中。检测宏程序再从相应的系统变量中采集碰触点的机械坐标值并存储,接着继续执行之后的检测宏程序代码指令,按照相同原理完成下一个步距规接触点的数据采集与存储。检测宏程序将采集到的机床实际位移和步距规理论标称位移相比较,依据相关标准进行运算处理后得到相应的位置误差和补偿数据。根据需要,宏程序再利用系统的可编程数据输入功能将补偿数据输入到系统中,实现定位精度的调整。

1.2 3D测头

3D测头的精度直接关系到测量系统的测量精度。本实验选用TP系列触发式测头。触发式测头当测针与零件产生接触而发生角度变化时,发出一个开关信号。这个信号传送给控制系统之后,控制系统对此刻的光栅计算器中的数据锁存,经处理后传送给测量软件,表示测量了一个点。触发式测头结构简单寿命长、具有较好的测量重复性(0.35~0.28 μm),成本低廉,测量迅速,因而应用广泛。

1.3 高速跳转信号连接

数控系统跳转功能分为普通跳转接口与高速跳转接口两种。高速跳转信号输入则能保证误差在0.004ms以下,可以实现高精度的测量,因此这里采用高速跳转接口。高速跳转信号编程指令为G31,其硬件连接信号HDI0是直接连接到CNC,不需要PMC。

数控机床用的三维测头安装在机床主轴上并随主轴移动时,只要测针上的测球与步距规检测面接触,使测针产生微小的摆动或移动,将立即导致测头发出声、光等指示信号,并输出相关开关量信号。其中三维测头输出的开关量信号与数控系统高速跳转信号的连接如图2所示。

图2 高速跳转信号连接

图2中JA40整个接口为FANUC系统单元上的模拟主轴接口及高速跳过信号接口。将测头开关量的常开触点接到JA40接口上的HD10和0V端,系统就能直接接收到外部高速跳转信号,触发相应G31功能指令的运行。

1.4 高精度步距规

步距规是一种长度实物标准器,同一测量线上提供了一系列的同向与异向标准尺寸,使用步距规测量机床定位精度,方便快捷,准确可靠。

由于测头测量要垂直接近接触面,因此需要使用同时既能测量同向工作面又能测量异向工作面的高精度步距规。

2 定位精度测量与补偿原理

2.1 定位精度补偿原理

2.2 定位精度检测与计算原理

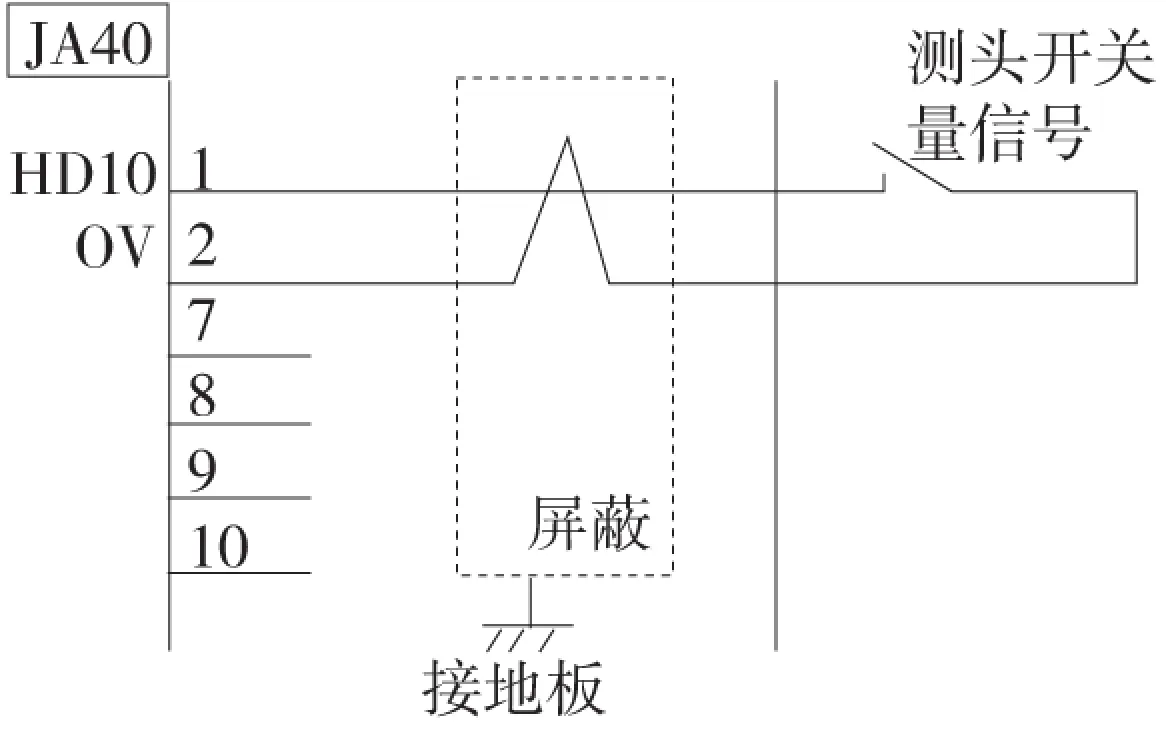

根据双向步距规的结构,设计定位精度检测循环路线如图3所示。

图3 定位精度测量循环图

单向位置偏差:

某一位置的单向平均位置偏差:

3 测量系统宏程序设计

3.1 宏程序总体结构

宏程序的编制包括主程序调用宏程序的G65指令语句和被调用的测量宏程序O9000。

其中调用指令的格式为:G65 P9000 A B C ;

变量A为步距规量块宽度,变量B为量块间距,变量C为测球直径。

被调用的测量宏程序O9000主要实现在测头循环移动过程中有序采集测量数据,测量循环结束后再根据相关标准进行数据处理,最后根据需要自动进行相关误差补偿等一体化功能。

测量宏程序的总体流程图如图4所示。

图4 测量宏程序流程图

其中模态及位置信息的保存与恢复与其他普通宏程序没什么区别。

3.2 测头循环移动宏程序

测头的整个移动循环如图3所示进行多次正反方向趋近各目标点。

对于每个目标点由于测头要径向垂直接近检测面,同时为了防止测头小球过冲的影响使得存储的数据不是十分精确,宏程序采用检测表面两次的方法[3]。第一次以高速接触,当激发了脉冲后,退后一小段距离2~3mm,然后再次以低速触碰表面。以测量X轴定位精度为例,其中一个位置点的测头运行路线如图5的①~⑦。

图5 目标点趋近路线

其中①探头Z方向下移;②探头接近检测点;③退后约2mm;④以很小的速度精确接近检测点,采集跳跃信号发生时的Z坐标,并且做必要的简单运算处理;⑤退后约5mm;⑥探头Z方向上移;⑦X方向前进一个步距,准备开始下一个点的探测循环。

3.3 数据采集和数据处理宏程序

数据采集的任务主要是采集探测头正向或负向趋近各目标位置时发生跳跃信号时的实际机械坐标值。

数据处理包括:①在发生有效跳转信号时采集到的实际机械坐标值实时转化为当前的位置偏差,并累计该方向当前点的多次测量偏差之和;②测量循环结束后再根据前述公式计算出各个目标点的正向平均位置偏差、反向平均位置偏差和平均反向间隙值;③若需要进行误差补偿则再将检测的误差值反向转换为单向螺距误差补偿值和反向间隙补偿值。

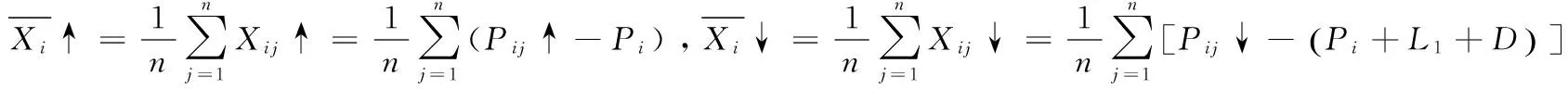

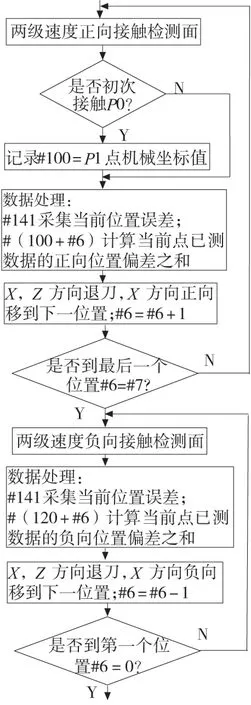

设计FANUC宏程序变量定义[4]见表1。

表1 宏程序变量定义

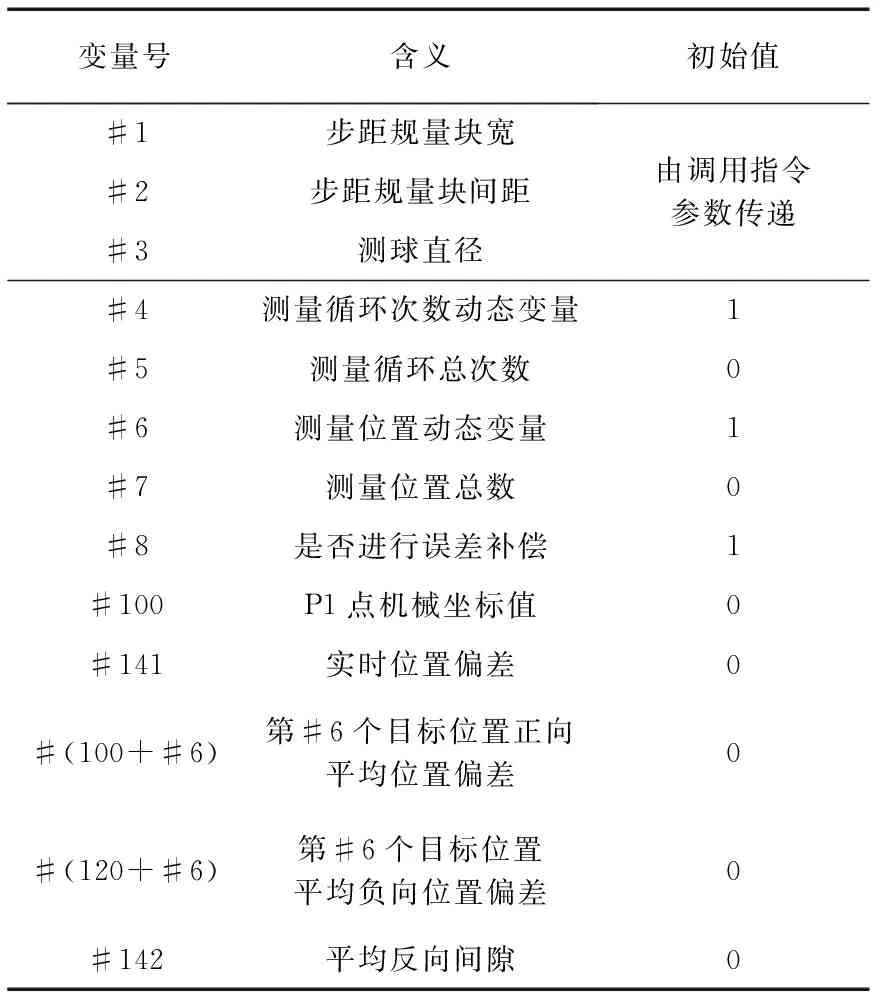

按规定路线进行一个循环的测量与数据处理的流程图如图6所示。

图6 数据处理流程图

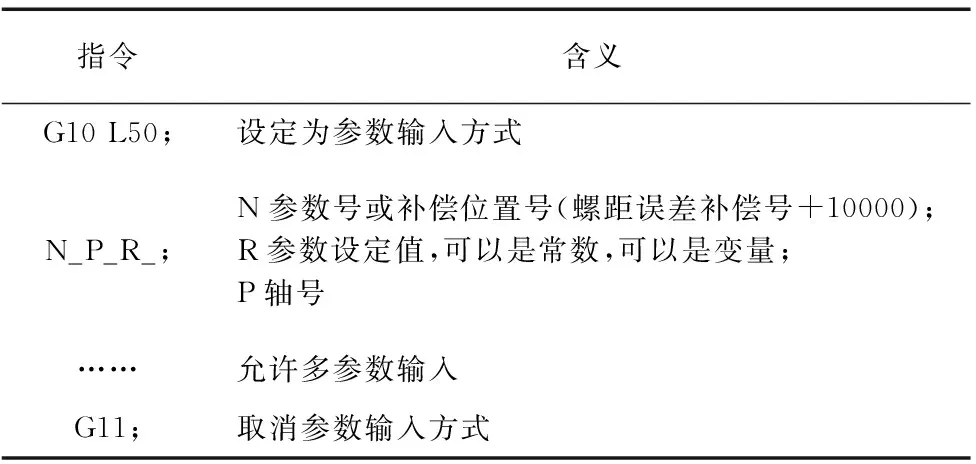

3.4 误差补偿宏程序

数据处理完成后,若变量#8(是否进行误差补偿)为1,则宏程序可以利用FANUC数控系统的G10可编程数据输入指令[5]自动将计算出的反向间隙补偿值和螺距误差补偿值补偿到数控系统中去。其中向FANUC控制系统写入轴型参数的G10可编程数据输入指令格式如表2所示。

表2 G10指令格式

4.系统测试效果分析

4.1 系统运行

将编制的宏程序应用在配有FANUC 0i-MD数控系统的立式数控铣床上。测量对象为X轴的位置误差,X轴的行程为600cm。

选用高精度步距规的步距为30cm,量块尺寸10cm,间距为20cm。测球直径φ3mm。

测试步骤:①清除数控系统中的反向间隙和螺补数据,设置好机床螺距误差补偿相关参数[6]。②在数控系统中输入编制好的检测宏程序O9000。③在MDI或者自动模式下运行指令G65P9000A10.0B20.0C3.0。

4.2 测试效果

为了检验使用宏程序实现定位精度自动检测与补偿的效果,采用高精度检验仪器Renashaw ML10激光干涉仪作为第三方测试手段[7],分别对该机床在使用该系统进行测量和补偿前后的机床精度进行了测试和对比[2,9]。

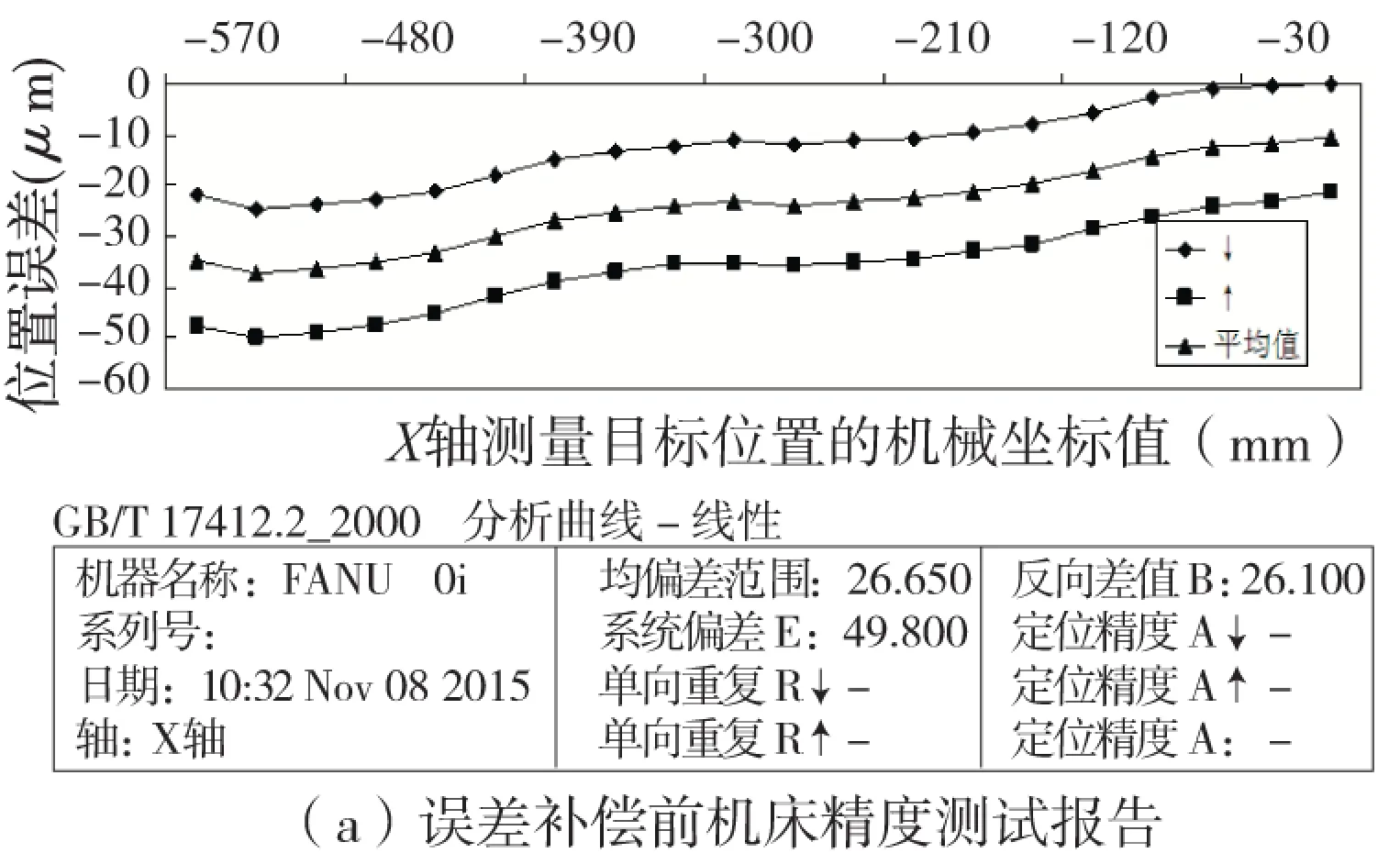

使用激光干涉仪自带软件,生成使用GB/T 17421.2-2000三合曲线标准[8]进行数据分析得到机床位置误差对比图如图7所示。

图7 误差补偿前后机床精度对比

由图7a和图7b图对比可知,在清除各种精度补偿参数之后,该机床在进行自动测量与反向间隙补偿之前,该机床的系统偏差E为49.8μm,反向间隙为B为26.1μm。在使用本文设计的系统进行误差自动测量与补偿后,机床的系统偏差E减小到4.3μm,反向差值B减小为2μm,可见该机床X轴的位置误差已经成功地被补偿,其定位精度有了明显提高。

5 结束语

本文给出的测量系统方案实现方法简单,操作方便,为数控机床定位精度自动测量与补偿提供了一种新的思路。实验证明该系统在不需要增加新的昂贵设备的情况下能有效提高机床的定位精度,能明显提高机床精度测量的效率,节省大量的人工,避免不必要的人为误差。由于目前大部分数控系统都具有高速跳转功能,因此本方案通用性强,其程序设计思路对其他数控系统也具有一定的借鉴意义。由于本系统的测量精度还受到3D测头和步距规硬件本身制造精度的影响,具有一定的局限性,因此该自动测量系统比较适合于中、低档数控机床大批量定位精度的调试。

[1] 李继中. 改善数控机床精度的方法探索与分析[J]. 工具技术,2012(1):48-52.

[2]陈芳. 数控机床螺距误差测量与补偿[J]. 机床与液压,2009(9):37-38.

[3] S K Sinha. FANUC数控宏程序编程技术[M]. 北京:科学出版社,2011.

[4] 刘利剑,杨光,岳彦芳,等. 在线测量系统中测量宏程序的开发[J]. 组合机床及自动化加工技术,2005(5):75-77.

[5]王宝平. 浅谈FANUC 0iD系统参数的特殊更改方法[J]. 制造技术与机床,2014(1):169-172.

[6] 李继中. 数控机床螺距误差补偿与分析[J]. 组合机床及自动化加工技术, 2010(2):98-101.

[7] 陈芳. 基于步距规的机床精度自动检测控制系统设计[J]. 组合机床及自动化加工技术,2014(6):76-79.

[8] 全国金属切削机床标准化技术委员会. 国家标准 GB/T17412.2-2000 机床检验通则 第2部分:数控轴线的定位精度和重复定位精度的确定[S]. 北京:中国标准出版社,2000.

[9] 孙兴伟,张春堂,张兴伟. 数控机床定位精度检测及补偿方法的研究[J]. 机床与液压,2014(12):93-96.

(编辑 李秀敏)

Automatic Measurement of Machine Tool Positioning Accuracy Based on 3D Probe and Macro Program

CHEN Fang

(School of Mechanical and Electrical Engineering,Shenzhen Polytechnic, Shenzhen Guangzhou 518055, China)

Aimed at the disadvantages of big workload, low efficiency in manual means and high cost in automatic means during CNC machine tool position accuracy measurement, a new scheme is proposed in this paper. The real machine position is gathered based on 3D probe and micro program. Comparing the real machine position with the theoretical nominal position of two-way step gauge, the position compensation value can be calculated by micro program. Using G10 data input instructions, the position error can be compensated automatically. The experiment proves that the system can improve the position accuracy of machine tool effectively without expensive equipment.

micro program;pitch error;NC;CNC positioning accuracy

1001-2265(2016)09-0000-00

10.13462/j.cnki.mmtamt.2016.09.000

2015-11-24;

2015-12-22

数控机床伺服优化与机械精度调整的研究及应用 (KJ02S0210900000155)

陈芳(1977-),女,湖南桃源县人,深圳职业技术学院副教授,硕士,研究方向为数控机床应用,(E-mail)chenfangsz@szpt.edu.cn。

TH166;TG659

A