基于机器视觉的柴油机曲轴轴线弯曲检测

2016-11-29丁曙光张正刘

丁曙光,张正刘

(合肥工业大学 机械与汽车工程学院,合肥 230009)

基于机器视觉的柴油机曲轴轴线弯曲检测

丁曙光,张正刘

(合肥工业大学 机械与汽车工程学院,合肥 230009)

针对传统的柴油机曲轴弯曲检测方法效率低下、检测精度低的特点,提出一种基于机器视觉的非接触测量方法。其主要方法是旋转曲轴,拍摄曲轴各轴颈在不同角度位置的图像,对每幅图像进行中值滤波、二值化、边缘检测、亚像素处理,获取亚像素边缘,然后利用最小二乘圆法对曲轴的每个像素列截面进行拟合,求出各截面中心坐标,最后,再利用最小二乘法拟合直线,计算轴线直线度大小,进而判断柴油机曲轴弯曲状况。实验表明该检测系统不仅检测精度高,检测速度也非常快。

机器视觉,柴油机曲轴,边缘检测,最小二乘法

0 引言

柴油机曲轴是柴油机的一个重要零件,当其弯曲变形超过一定值时,将会出现柴油机震动加大,甚至机件断裂的现象,从而影响柴油机的正常运行状态。因此,柴油机曲轴轴线的弯曲程度检测至关重要。

传统的检测方法是采用指示器法对其进行检测,但该方法不仅不能实时指导生产,而且,检测不精确,检测效率也非常低[1-2]。针对以上的缺点,本文提出一种基于机器视觉的柴油机曲轴轴线弯曲检测方法,并搭建了一套视觉检测系统。其检测的方法为:利用CCD相机采集柴油机曲轴图像,对采集的图像进行滤波、二值化及边缘检测处理,提取柴油机曲轴的边缘轮廓。然后对系统进行标定,将像素单位转换为实际单位,再通过最小二乘法进行像素列截面的圆拟合和轴线的直线拟合,得到曲轴的弯曲程度,最后,给出评定结果[3-5]。本系统在结构可以分为硬件结构和图像处理软件两部分。

1 硬件系统构成

首先在本文,我们要求检测系统的检测精度为0.01mm,视场范围大小为6mm×4mm,检测速度为10件/s。

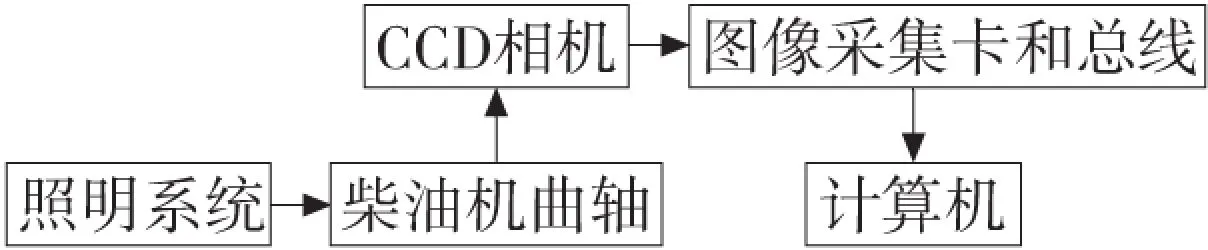

机器视觉技术是利用光电成像系统采集被控目标的图像,而后经过计算机或专用的图像处理模块进行根据图像的像素、颜色、亮度等信息,来进行尺寸、形状、颜色的判断[6-8],因而其检测系统中包括工业相机,图像采集卡,计算机等,本文的视觉检测系统总体结构如图1。

图1 视觉检测系统总体结构

在硬件选型方面,本文的视场范围要求为6mm×4mm,考虑到每次的机械定位误差,选择使用意大利Opto-engineering公司生产的TC2364型号的工业相机镜头,该镜头的视场范围为8.8mm×6.6mm。相机方面,此次检测精度要求为0.01mm,考虑本文软件部分使用1/2亚像素精度,相机的分辨率应至少为:

(8.8÷0.01÷2)×(6.6÷0.01÷2)=145200

基于此,本文选择使用的相机为STC-E43A相机,其分辨率为30万,相机帧数为30,满足检测速度为10件/s的要求。该检测系统的检测精度为:

8.8÷640÷2=0.006875mm

光源选择使用LED光源,照明方式为背光照明。

2 软件算法设计

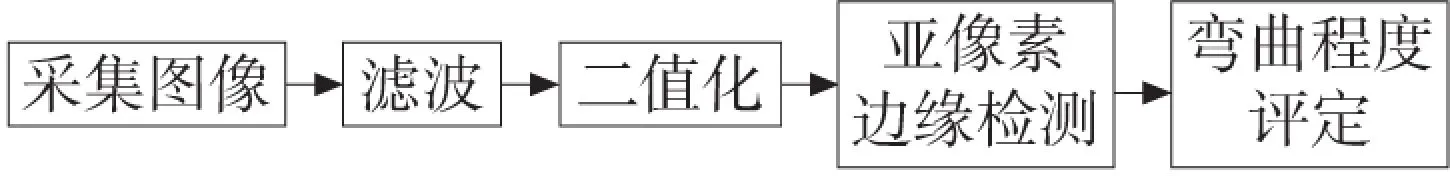

系统的软件算法设计是整个系统的核心。按照图像处理的顺序,其主要包括滤波、二值化、亚像素边缘检测、标定和曲轴弯曲程度检测五个环节,系统的软件设计流程图如图2所示。

图2 软件设计流程图

2.1 滤波

在摄取图像时,CCD传感器的工作情况受CCD传感器的材料、内部设备电路、环境条件等因素的影响,从而引入了各种噪声。噪声的引入不仅降低了图像的质量效果,还给后续的图像处理工作带来极大的麻烦。由于绝大多数噪声是高频信号,而边缘在实质上也属于高频信号,去除噪声的同时也必然会导致图像边缘的模糊,从而导致边缘提取不准确[9]。

本文采用中值滤波器进行滤波。中值滤波器,取模板中像素点的中间值像素值替代目标点原先的像素值。假设一幅灰度图像的二维矩阵f(i,j),经过中值滤波之后,得到的图像矩阵为g(x,y),则:

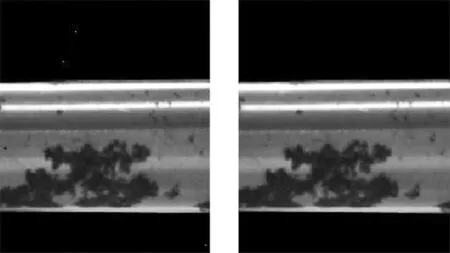

其中,x,y=0,1,2…N-1,s是以为(x,y)中心的像素点的集合。图3是中值滤波前后效果对比图。

图3 中值滤波

2.2 二值化

对图像进行中值滤波后,图像的噪声被消除,接下来再进行图像二值化。二值化的目的是将目标物体与背景相分离[10]。假设图像的二维矩阵为f(x,y),设定的灰度阈值为T,二值化处理的具体步骤为:若图像的像素点处的灰度值大于T,则用255代替原来的灰度值,反之,则用0代替原来的灰度值。则其处理公式为:

二值化的作用是使目标物体与背景区分开来,使图像呈现黑白分明的效果。图4是图像二值化前后的对比。

图4 图片二值化效果图

2.3 亚像素边缘检测

文的亚像素边缘检测分为两个步骤:边缘检测和基于双线性插值的亚像素算法。由于柴油机曲轴与黑色背景的颜色分明,加之本文采用背光照明方式,拍摄出来的图像,除去柴油机主轴部分,其他部分灰度值接近于0。基于此,本文采用一种新的算法(相邻行灰度差异判定法),该方法采用逐行相减,判断其值是否大于设定阈值,若大于则确定该点为边缘点,不再运算,其原理示意图如图5所示。

图5 灰度差异判定法原理示意图

假设有一图像f(x,y),i为递增变量,k为灰度阈值,在这里将k设置为200。那么可根据如下公式求取上边缘:

g=f(x+i+1,y)-f(x+i,y)

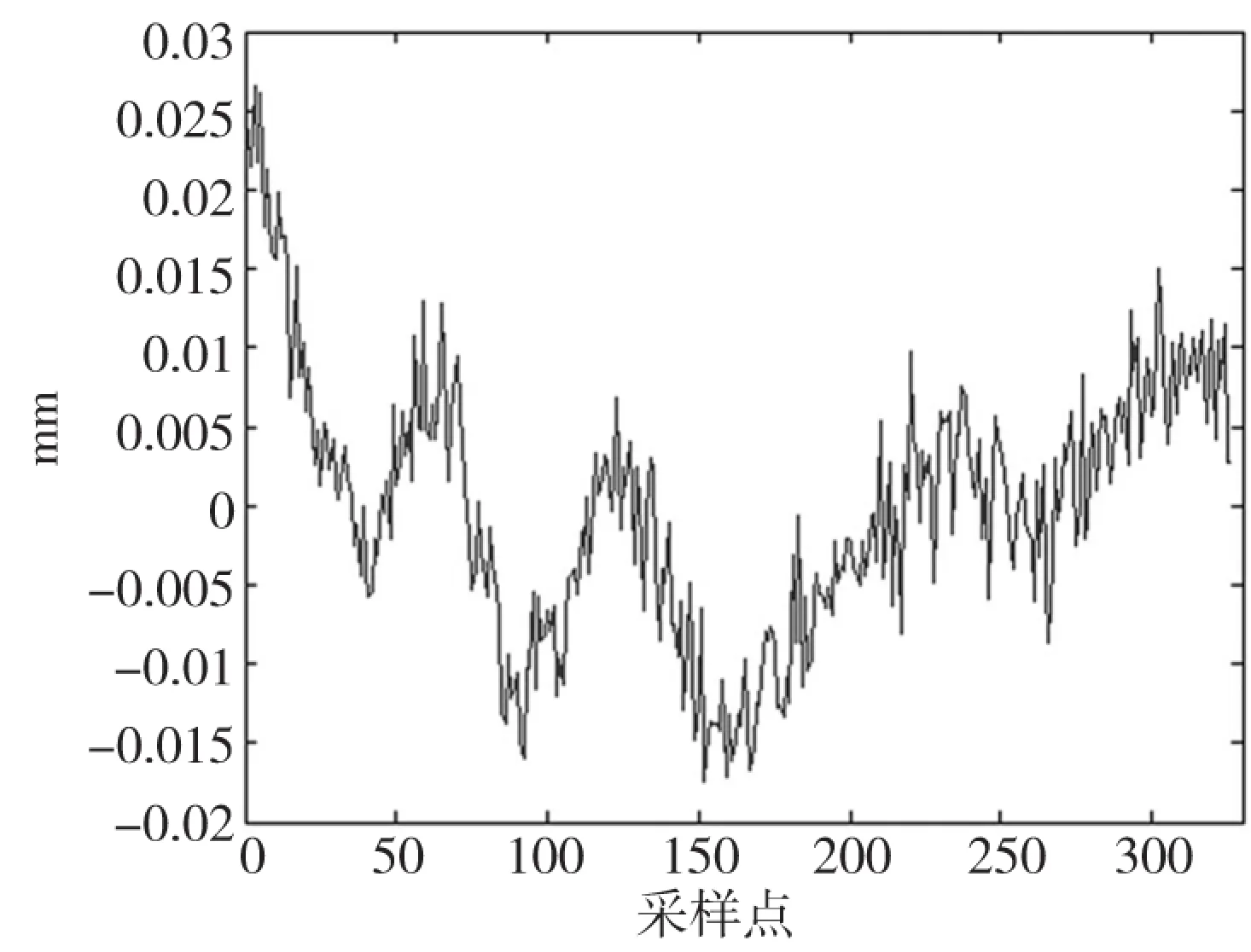

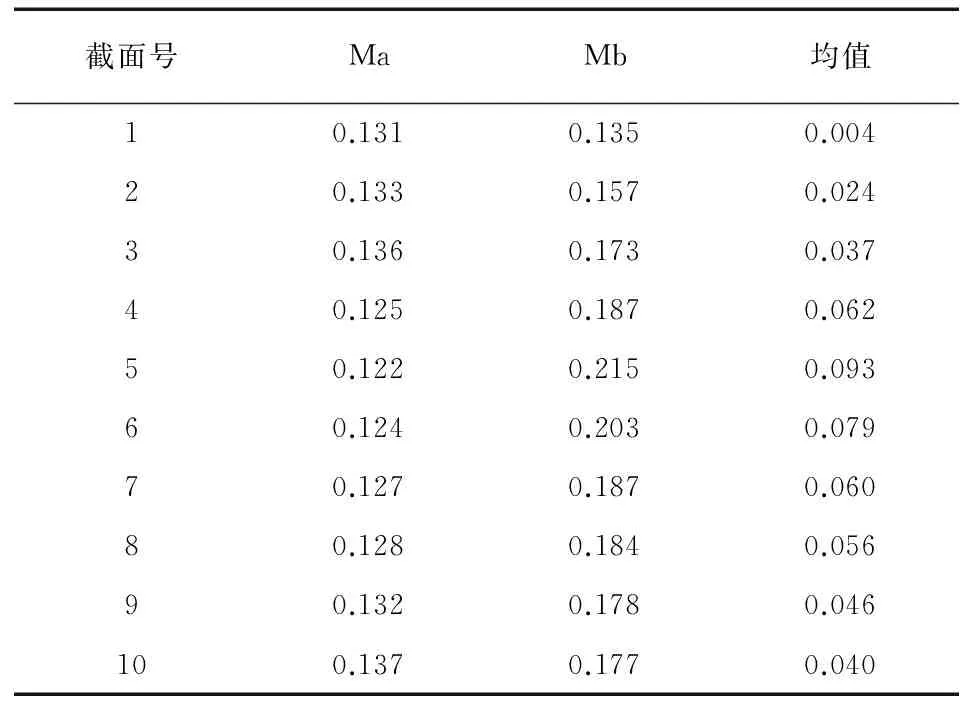

若g>200,则点(x,y)为上边缘像素点,停止计算,若g g=f(x+i,y)-f(x+i+1,y) 若g>200,则点(x,y)为下边缘像素,停止计算,若g 图6 灰度值差异法边缘图 接下来,进行基于双线性插值得亚像素算法。双线性插值算法是指对于一个目的像素,设置坐标,通过反向变换得到的浮点坐标为(i+u,j+v) (其中i、j均为浮点坐标的整数部分,u、v为浮点坐标的小数部分,是取值[0,1) 值[0,1)区间的浮点数),则这个像素的值f(i+u,j+v)可由原图像中坐标为(i,j),(i+1,j),(i,j+1), (i+1,j+1)所对应的四个像素的值决定[11-12],即: f(i+u,j+v)=(1-u)(1-v)f(i,j)+uvf(i+1,j+1)+ (1-u)vf(i,j+1)+u(1-v)f(i+1,j) 在本文,选择使用双线性插值法对图像进行4倍放大(图像的行和列各放大两倍),从而得到亚像素边缘。 2.4 系统标定 在数字图像处理中,获得的是图像像素值,为了测量柴油机曲轴的弯曲状况,需要对系统行标定。即求出实际样本长度与像素数的比值(即像素当量),具体公式为: 由于本文测量的为柴油机曲轴轴线的弯曲程度,进行点距标定即可,首先要选择校准模板,本文选择水平和垂直方向(x轴和y轴方向)交叉放置的两直尺图像作为校准模板。为了保证结果的准确性,采用三次标定求平均值的方法。三次标定的结果如表1所示。 表1 标定结果 因而平均值为83,则像素当量为0.1205。 2.5 曲轴弯曲程度检测 本文采用最小二乘法对柴油机曲轴轴线的弯曲程度进行评价,其主要有两个步骤: (1) 各像素列横截面的最小二乘圆法拟合 本文在每个轴颈处,都拍摄了180张图像,每拍摄一次旋转2。。计算每张图像的各上边缘像素点到回转中心(回转中心位于图像矩阵的277行)的距离值ri,将每个距离值ri和其对应的转角θi作为一个点的坐标,这样,将180张图像集合起来,在同一个截面处,就会得到180个点。利用最小二乘圆法分别对每个截面进行拟合,可以得到每个截面圆的半径R和圆心坐标(a,b)公式为: (2)各截面圆心的最小二乘法直线拟合 上文可以求出每个截面的圆心坐标,接下来利用最小二乘法对这些点进行拟合。最小二乘法拟合直线的原理如下: 假设有一系列点(xi,yi),设拟合的直线方程为y=p+qx,由最小二乘法误差平方和最小理论,可得如下的正规方程[13]: 由上式可得拟合系数的表达式为: 然后分别计算各截面圆心坐标到拟合直线的距离,设直线两侧的点到直线的最大距离分别为L1和L2,则柴油机曲轴轴线的直线度为:L1+ L2。 由于本文检测的柴油机尺寸较大,故而选择分段采集图像,首先取其中一根曲轴,利用尾椎将其固定,调整相机的位置,然后进行对焦,每旋转2°,摄像一次,旋转一周,在每一个主轴颈处,共拍摄180张图像,将180张图像分别通过上述的中值滤波、二值化和亚像素边缘算法处理,可以得到180张亚像素边缘图像,再通过最小二乘法进行每个像素列截面的圆曲线拟合,得到各截面圆心,最后再利用得到这些圆心坐标,进行直线拟合,求出每个圆心像素点到拟合直线的距离,得到如图六的采样点误差图。 由图可知,图像直线上侧的点到直线的最大距离为0.0273mm,直线下侧的点到直线的最大距离为0.0174mm,柴油机曲轴轴线的直线度为:0.0273+0.0174=0.0447mm。 图7 采样点误 接下来利用指示器法对柴油机曲轴轴线的弯曲程度进行检测,将曲轴安置于平行于 导轨的两同轴尖之间,将固定与同一测量架的两指示器分别放置于被测零件铅锤轴线截面的上下两侧,移动测量架,两仪表值分别为Ma、Mb,计算其差值,并转动被测零件,在若干面上进行以上重复步骤,统计差值最大值和最小值,取最大值和最小值的一半作为轴线直线度,实验原理如图8所示。 图8 指示器法 表2是利用指示器法测量所得的数据表。从表中可以看出,差值的最大值为0.093mm,最小值为0.004mm,因而轴线的直线度误差为0.0445mm。由上文可知,视觉检测系统测量的轴线直线度误差为0.0447mm,故而视觉检测系统的测量误差为0.45%。由此可见,该视觉检测系统的检测精度很高。此外,该系统检测零件的速度也非常快,每秒钟可以检测30件柴油机曲轴,因而其完全可以满足工业生产的需要。 表2 测量数据 本文设计了一套基于机器视觉的柴油机曲轴弯曲检测系统。依据曲轴检测精度的要求,对该检测系统进行硬件设计和选型;并针对曲轴的特点,设计了适合 曲轴的基于灰度差异的边缘检测算法,同时考虑到提高检测精度,在软件部分设计了1/2亚像素算法,最后,利用最小二乘法对所得到的数据进行处理,得到曲轴中心线的直线度。该检测系统不仅检测精度高,可以达到0.006875mm,检测速度也非常快,每秒钟可以完成30件曲轴的检测,同时,该系统可移植性强,非常适合轴类零件的尺寸检测。 [1] 高如新,杨晓雪.基于机器视觉的车辆保险盒在线检测研究[J].计算机测量与控制,2015,23(10):3277-3280. [2] 毛晓波,陈铁军.基于人类视觉特性的机器视觉系统[J].仪器仪表学报,2010,31(4):832-837. [3] 肖玉强.基于数字摄影测量的大尺寸精密测试技术研究:[D].西安:西安电子科技大学,2010. [4] Bingfang Cao,Yongfang Xie,Weihua Gui, et al. Integrated prediction model of bauxite concentrate grade based on distributed machine vision [J]. Minerals Engineering, 2013, 53: 31-38. [5] 朱明,曾其勇,洪涛,等.基于机器视觉技术的奶粉罐内壁缺陷检测系统设计[J].制造业与自动化,2012,34(12):37-41. [6] 李强,闫欢,闫洪波,等.自动化视觉检测在对数螺旋锥齿轮中的应用[J].组合机床与自动化加工技术,2015(4):94-97. [7] 李博,林彩麟,谭振豪.基于机器视觉的电能表加封螺孔自动校正系统[J].制造业与自动化,2014,36(7):63-64,76-77. [8] 郝飞,陆云.零件尺寸机器视觉测量中的测量比[J].机床与液压,2012,40(22):109-112. [9] 王耀南,吴成中,张辉等,等.医药输液视觉检测机器人关键技术综述[J].机械工程学报,2013,49(7):130-140. [10] 陈龙,侯普华,王进,等.轴承表面缺陷类型识别算法[J].计算机应用研究,2015,32(5):1549-1553. [11] 唐湘娜,王耀南. 铁轨表面缺陷的视觉检测与识别算法[J].计算机工程, 2013, 39(3): 25-30. [12] 王明景,吉峰,白瑞林.经编机布匹瑕疵的在线视觉检测[J]. 计算机工程与应用, 2015, 51(9): 185-190.[13] 张晓琳,毛建旭,龚权华,等.软袋组合盖质量视觉检测系统研究[J]. 计算机工程与应用,2015,51(2):236-240. (编辑 李秀敏) Diesel Engine Crankshaft Axis Bending Detection Based on Machine Vision DING Shu-guang ,ZHANG Zheng-liu (School of Machinery and Automobile Engineering,Hefei University of Technology, Hefei 230009,China) Due to the characteristics of the low efficiency and low detection precision of the traditional bending detection method for diesel engine crankshaft, a non-contact measurement method based on machine vision has been put foward. Its main principle is that through the rotation of the crankshaft, a picture of the crankshaft in different position has been taken,which will be under the procession of the intake of image median filtering, binarization, edge detection, subpixel, and obtain subpixel edge.Then using least square circle method fit each pixel column section of crankshaft, and getting each section center coordinates. Finally, using the least squares fit a straight line,and calculating the size of straightness of the crankshaft to judge the degree of the bending of the diesel engine crankshaft.The experiment shows that the detection system is not only high precision,but also detection speed is very fast. machine vision;diesel engine crankshaft;edge detection;the least square method 1001-2265(2016)10-0000-00 10.13462/j.cnki.mmtamt.2016.10.000 2015-12-21; 2016-01-19 丁曙光(1962—),安徽黟县人,合肥工业大学副教授,研究方向为机电设备研究与设计,检测技术,微机应用技术,(E-mail) TH133;TG506 A

3 实验及结果分析

4 结束语