48V BSG混合动力系统控制策略开发及试验研究

2016-11-29刘巨江何宇连学通

刘巨江, 何宇, 连学通

(广州汽车集团股份有限公司汽车工程研究院, 广东 广州 511434)

48V BSG混合动力系统控制策略开发及试验研究

刘巨江, 何宇, 连学通

(广州汽车集团股份有限公司汽车工程研究院, 广东 广州 511434)

传统内燃机结合48V BSG电机的弱混合动力系统是应对未来油耗法规的一种高性价比方案,其节油效果明显、成本低、开发难度小。为研究48V BSG混合动力系统对于现有车辆性能的改善效果,对一台量产SUV进行了改造,在原有的发动机上加装了48V BSG电机系统,实现了加速助力、能量回收、发动机高速起动等混合动力功能。在该车上,对上述混合动力功能的控制策略进行了研究与优化,并进行试验验证。改造前后的 NEDC循环测试表明,该系统能够降低燃油消耗9.1%、THC排放34.3%、NMHC排放35.4%、NOx排放60.6%,并能大幅降低车辆起动的振动噪声水平,提升车辆动力性。

混合动力系统; BSG; 控制策略

混合动力技术是未来汽车实现节能减排的关键,但目前常见的混合动力汽车都存在着节油率和经济性的矛盾。弱混技术的优点是起停技术成本低、开发周期短,但其节油潜力有限,节油率为5%~7%;强混技术能够将整车油耗降低25%以上,但是成本高、系统复杂、量产难度大,短时间内无法大规模推广[1-3]。因此,寻找一种能够有效折中节油率和经济性的混合动力方案显得尤为重要。提高汽车电气系统的电压水平,能够大幅提高弱混方案中电机、电池等部件的能力和效率,从而进一步降低油耗[4-5]。最近,博世、大陆、法雷奥等供应商提出了一种带有BSG电机(Belt-driven Started Generator)的48V弱混系统[6-7],发动机可实现高转速起停,并具有短时加速助力和制动能量回收功能。该系统可降低整车油耗10%~15%,并优化驾驶性和车辆NVH性,而成本增加在6 000元以内[8],且开发难度低,是一种很有前景的方案。

本研究在一台加装了48V BSG系统的主流SUV上对混合动力系统的控制策略进行优化,并通过试验验证该系统对整车油耗、驾驶性和NVH性能的优化效果。

1 48V BSG混合动力系统

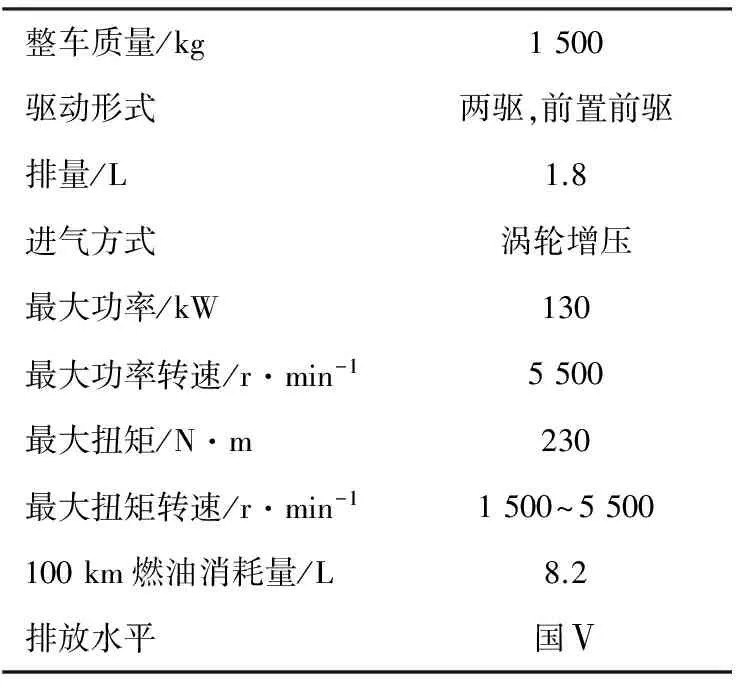

本研究对象为一辆加装了48V BSG系统的SUV(后文中简称48V车),其原型车为2012年量产的畅销车型(后文中简称原型车)。原型车车辆参数见表1。

表1 原型车技术参数

从表1中可以看到,原型车整车质量1 500 kg,NEDC循环测试100 km燃油消耗量8.2 L,排放满足国Ⅴ要求,属于目前乘用车市场中的主流水平,具有研究的典型性。

以该原型车为基础所改装的48V车混合动力系统构造见图1,BSG电机与发动机用皮带连接,实现发动机起动、助力和能量回收的功能,并集成了逆变器;48V锂离子电池用于直接驱动电机工作或者储存电机回收的电能;能量转换器DC/DC用于在新增的48V电网和原车12 V电网间进行电能转换,平衡电池电量。

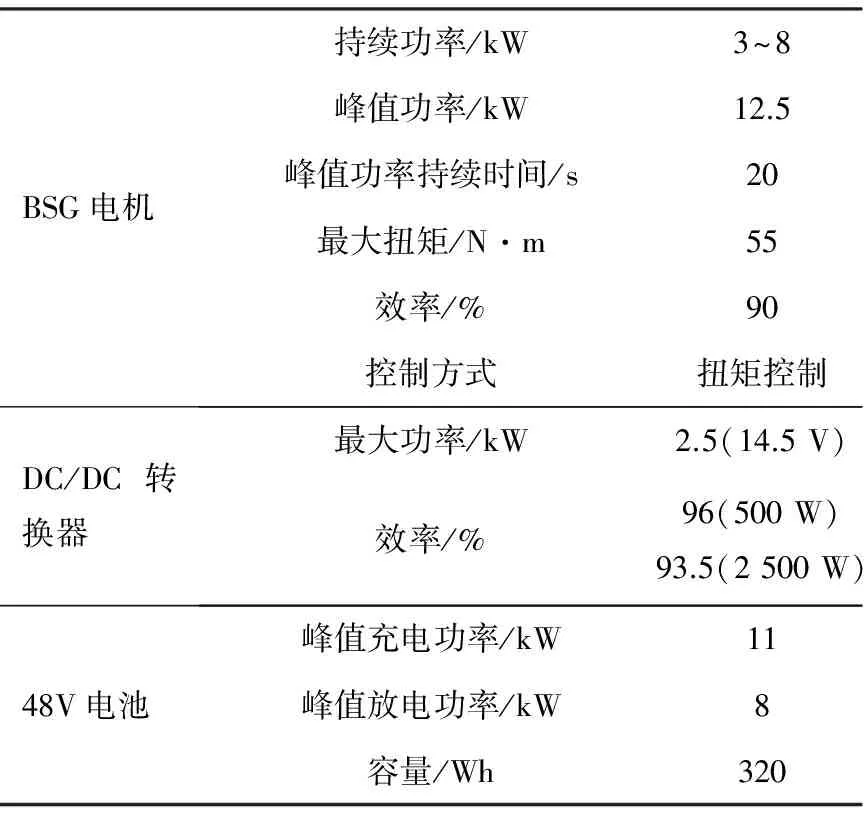

BSG电机、DC/DC转换器、48V电池是48V BSG系统中的三大主要部件,其参数见表2。

表2 48V BSG系统主要部件参数

可以看到,BSG电机具备大幅提升动力输出的能力,但是持续时间有限;DC/DC能够高效地进行能量转换;48V电池的峰值放电功率虽然低于BSG电机的最大功率,但在车辆加速过程中电机转速低,能够发挥出最大扭矩。而在能量回收时,11 kW的峰值充电功率保证了机械能—电能的转换率。

结合上述部件,该48V车可实现如下功能:

a) 加速助力;

b) 发动机起停;

c) 发动机高速起动;

d) 制动能量回收。

其中,加速助力和发动机高速起动两项功能的实现需要根据零部件的特性对控制策略进行详细优化。

2 加速助力控制策略

加速助力是BSG电机的重要功能。传统发动机在低速段(怠速转速到2 000 r/min这个区间)扭矩低、响应滞后,使得车辆加速性能受限。而电机低速扭矩大,响应快,能够较好弥补发动机的缺陷。

对于48V 车而言,其助力效果主要受以下几个因素影响:

1) 电机的工作特性。BSG电机的扭矩-转速特性曲线决定了当前转速下能够获得的最大扭矩。

2) 电池的荷电状态(SOC)。为了保持48V电池维持正常的荷电状态,不能过度放电,单次助力的时间不能超过20 s。

因此,需要对车辆加速过程中发动机扭矩和电机扭矩进行合理分配。

图2示出48V系统的总扭矩需求计算过程。根据驾驶员踩踏板的深度x,结合当前发动机转速n、车速v,判断出驾驶员的加速需求,查表得到对应的车辆加速度值;再根据车辆动力学模型计算出相应的总扭矩值M。

由于发动机较电机响应性差,在分配扭矩时应优先考虑发动机扭矩需求的平顺性,其逻辑见图3。

在图3中,对于给定的总扭矩M,先根据发动机转速以及当前电池状态查表得到发动机扭矩,其原则是尽量利用BSG补充的扭矩使得发动机在过渡过程中的扭矩输出变化平缓,兼顾整车的动力性和经济性。

实际应用时,考虑到该值仍然可能出现不连续的情况,需要对其进行滤波,得到平顺的发动机扭矩需求曲线Men。而用总扭矩M减去发动机需求扭矩Men就得到BSG电机的需求扭矩MBSG。

对于发动机需求扭矩Men,其实现的算法如下:

Mcombustion=Men+Mfriction+

Macc+Madaption+Mres。

式中:Mcombustion为发动机燃烧扭矩;Mfriction为摩擦扭矩;Macc为发动机附件扭矩;Madaption发动机自适应补偿扭矩;Mres为发动机预留扭矩。

如上式所示,要得到值为Men的发动机输出扭矩,需要的实际发动机燃烧扭矩应考虑摩擦扭矩、附件扭矩(空调、油泵、水泵等)、自适应补偿扭矩以及预留的扭矩。

摩擦扭矩主要根据水温、转速、负荷标定,附件扭矩根据各部件的特性参数进行标定,自适应补偿扭矩根据发动机实际转速与目标转速的差值进行积分、滤波后得到,预留扭矩根据发动机水温、转速、负荷、车速、挡位、SOC状态确定。

实际执行的过程中,以发动机气路作为主要的扭矩实现手段,而火路则负责对最终的燃烧扭矩进行微调。

3 发动机高速起动控制策略

48V车由于BSG电机的加入,能够实现两种方式的发动机起动,一种是原有的起动机拖动起动,即普通起动,另一种是利用BSG电机拖动发动机起动。由于BSG电机扭矩大、转速高,能够将发动机拖动至1 000 r/min左右再进行喷油、点火,即可实现高速起动。

高速起动具有较好的NVH性,但是需要满足一定的应用条件,主要包括:

1) 电池SOC值大于电机起动阈值;

2) 电池可输出功率大于一定值;

3) 电池温度大于一定值;

4) 电机当前最大可输出扭矩大于一定值;

5) 发动机水温大于一定值;

6) 电机/电池无故障。

由于这种高速起动方式改变了发动机的起动工况,需要对发动机的起动控制策略进行调整,以实现经济性、排放性的优化。

3.1 起动过程结束点的识别策略

在发动机的起动控制中,起动过程结束意味着发动机进入了自稳定的燃烧状态,为进入怠速、加速等工况做好了准备,同时,其结束的时间点也为后续的催化剂加热控制、氧闭环控制、空调控制等操作提供了时间参考。

常规起动往往是以转速超过某值(约500 r/min)作为起动结束的标志,但对于BSG起动方式来说,当发动机转速超过该值时可能发动机并未着火,从而不能单纯以转速作为起动结束与否的判断依据。

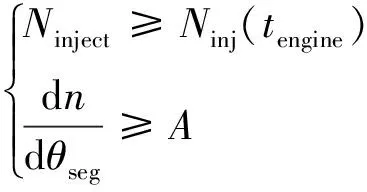

考虑到发动机着火时,转速仍然有一定程度的上升,因此采用喷油次数结合转速变化率进行判断:

式中:Ninject为喷油次数;Ninj为喷油次数阈值;n为发动机转速;θseg发动机转动一个segment对应的角度;A为发动机在一个segment内转速变化的参考值,大于等于0。

当发动机喷油次数大于等于Ninj,Ninj为起动时发动机水温的函数,且转速变化率不小于A时,认为发动机起动结束。

3.2 起动过程的喷油策略

由于油膜的存在,PFI发动机起动时需要进行加浓,在控制策略中,该过程通过在基础喷油量上乘以加浓系数Finj实现。加浓系数Finj主要通过发动机水温、进气温度、停机时间进行标定,并利用喷油次数、转速进行衰减。

相对于常规起动,BSG起动有着更高的起动转速,特别是前4次喷油(对于4缸机),常规起动的衰减转速是200~300 r/min,而BSG起动的衰减转速输入是1 000 r/min左右,故如果按照原喷油逻辑及标定数据,BSG起动的喷油量会比形成油膜所需要的少,故需要对原有的数据进行重新标定。

3.3 起动过程的进气量与点火控制策略

BSG起动起始点转速在1 000 r/min左右,此时进气压力已经接近怠速工况下的压力值,如果保持原起动过程的节气门开度,则会出现进气量过少甚至发动机转速下降的情况,故需要对起动过程的节气门开度数据进行标定。相应地,由于进气量的减少,为了保持充足的起动扭矩,需要大幅提前点火角。

在喷油、点火、节气门的重新标定过程中,以发动机无失火、上冲转速最大值位于1 300~1 400 r/min之间、起动过程最小空燃比位于0.8~0.9之间、tip-in过程平滑作为通过条件。

4 48V BSG混合动力系统试验测试与分析

以未改装的原型车为参照,从油耗、驾驶性、NVH性及排放四方面来对48V BSG系统的优化效果进行验证和分析。

4.1 燃油经济性测试及分析

为了验证48V BSG系统的节油效果,分别用原型车和48V车进行多次NEDC循环测试,对于48V BSG系统,需保持测试前后48V电池电量相差在3%以内。图4示出NEDC测试循环中原型车和48V车的累计CO2排放量变化曲线,可以看到,原型车总的CO2排放量为2 136.5 g,折算后的100 km燃油消耗量为8.2 L;48V车总的CO2排放量为1 942.7 g,较原型车减少193.8 g,折算后的100 km燃油消耗量为7.4 L,相对于原型车油耗降低了9.1%。

4.1.1 起停功能减少的CO2排放量计算

NEDC循环中有较多的怠速工况,起停功能能够减少该工况下的油耗。图5示出两种车型在NEDC循环中的CO2瞬时值,可以看到在虚线所示的停机区间内,48V车的CO2排放瞬时值基本为0,而原型车的CO2排放瞬时值维持在0.6~0.7 g/s,在该区间对两者的差值进行积分就得到由于该次停机所带来的CO2排放减少量,如图中网格面积所示。对整个测试过程的停机过程进行上述操作,得到如图6所示的CO2排放减少量。

从图6中可以看出,在测试初期,虽然有停车的工况,但是由于达不到停机条件,48V 系统未触发停机,之后的每次停车都能触发停机。整个测试过程减少的CO2排放共105.8 g,折算后的油耗减少4.9%。

4.1.2 工况点优化减少的CO2量计算

从图7可以看到,整个测试过程在加速工况中减少的CO2排放量一共80.1 g,折算后的油耗减少3.7%。

4.1.3 能量回收过程分析

由于48V电池在测试前后需保持电量一致,所以需对整个测试过程的能量回收情况进行分析。

从图8可以看到,加速时BSG进行助力,电池电量急剧下降(如右边虚线圈所示),减速时电池电量快速上升(如左边虚线圈所示),说明BSG电机正利用车辆的动能为电池充电。测试过程初始电量为47.5%,结束电量为45.5%,电池电量下降了2%,可认为电池电量保持平衡。

总的来说,起停功能和加速助力功能贡献了绝大部分的油耗减少量(8.6%),同时,该系统利用能量回收功能,能够保持测试前后电量平衡。

4.2 加速性能测试及分析

BSG电机的加速助力不仅仅能够降低加速工况的油耗,同时能够提高车辆的加速性能。对于48V车,其加速性能的改善主要体现在高挡位加速的工况(该车型为手动变速箱,在一挡、二挡时BSG电机尚未发挥最大扭矩即需要换挡,加速性能的提升不明显),测试中主要模拟三挡/四挡超车加速的工况。

图9示出原型车和48V车在三挡时从40 km/h加速到60 km/h所消耗的时间,两者都是全油门状态,原型车耗时4.9 s,48V车耗时3.7 s,缩短了1.2 s。

图10示出原型车和48V车在四挡时从60 km/h加速到90 km/h所消耗的时间,两者都是全油门状态,原型车耗时13.1 s,48V车耗时11.1 s,缩短了2 s。

可以看到,BSG电机能够在高挡位加速过程中发挥较为明显的作用,提高了高车速下加速过程的驾驶乐趣。

4.3 起动过程振动噪声测试及分析

相对于原型起动机,BSG电机扭矩大、转速高,能够非常平稳地将发动机转速提高到1 000 r/min左右,缩短起动时间并提升起动过程的NVH性。图11示出普通起动及高速起动的过程对比。原型车起动时须先由起动机拖动到200~300 r/min,在该转速下进行同步、喷油、点火,着火后转速急剧上升至1 400 r/min左右。由于转速低,同步过程慢,各缸的喷油、点火时间间隔大,出现了约0.5 s时长的转速平台,导致整个起动过程耗时较长,且起动机与发动机通过齿盘传动,转动过程噪声较大。

利用BSG电机起动时,能够直接将发动机拖动至1 000 r/min左右,这个转速下,发动机从同步到着火需要的时间非常短,使得发动机转速能够继续平滑上升,基本没有低转速起动时出现的转速平台,所以较原型车起动达到起动转速峰值的时间缩短了0.5 s,极大地提高了起动速度,同时,由于BSG电机与发动机使用皮带传动,起动噪声很小。

图12示出使用两种不同的起动方式时,驾驶舱内人员接收到的噪声水平对比,可以看到,使用BSG电机进行高速起动能够将驾驶员右耳接收到的起动噪声最大峰值从57 dB降低到52.7 dB,将右后乘员的左耳接收到的起动噪声最大峰值从57.7 dB降低到52.8 dB。

图13示出两种起动过程对应的起动振动情况对比,选用了对驾驶员影响较为明显的方向盘振动RSS值和座椅导轨振动RSS值进行测试。可以看到,使用BSG电机起动能够将方向盘的振动RSS值从1.8 m/s2降低到1.3 m/s2,降低了28%,座椅导轨的振动RSS值从0.8 m/s2降低到0.3 m/s2,降低了62.5%。

综上,使用BSG电机起动能够使得起动过程平顺、迅速,避免了原型起动过程中的转速平台,同时大幅降低起动过程的噪声、振动水平,提升了发动机起动的NVH性,从而提高了起动品质。

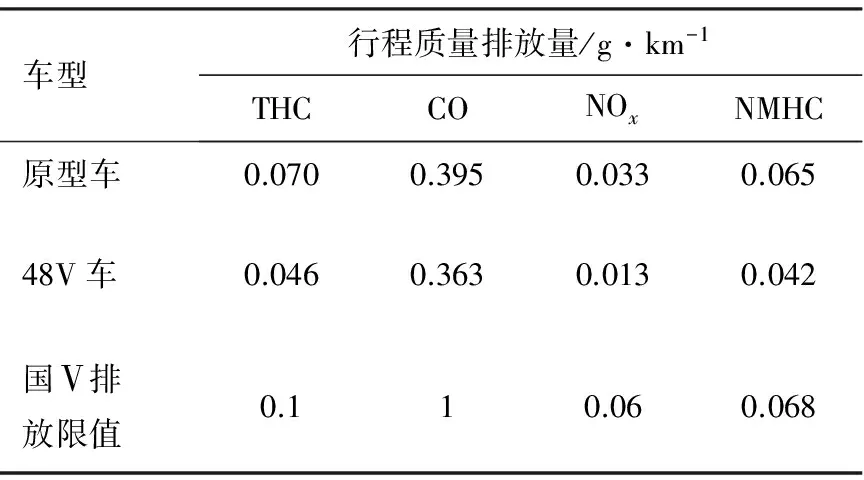

4.4 排放测试及分析

原型车及48V车的NEDC排放测试结果如见表3。可以看到,原型车及48V车排放结果都满足了国Ⅴ限值,其中,48V车相对原型车THC减少34.3%,NMHC减少35.4%,NOx减少60.6%。

表3 NEDC排放测试结果

4.4.1 THC及NMHC排放结果分析

THC主要产生于发动机起动至进入空燃比闭环控制的这段时间,如图14所示,在该阶段,48V车的THC排放较原型车大幅降低,其原因为48V车起动转速高,需要的进气量少,相应的喷油量减少,即THC排放的基数减少了,同时该转速下发动机更易着火,可以减少加浓量,进一步减少了THC排放。NMHC排放降低的原因同上。

4.4.2 NOx排放结果分析

图15示出整个测试过程原型车和48V车NOx排放瞬时值的对比,可以看到,与48V车相比,原型车的NOx瞬时值出现了较多的尖峰,其中除字母所标示的4处较小的尖峰外,其余的尖峰均产生于加速过程,即车辆加速过程中NOx排放差异是造成NOx排放结果改善的主要原因。

NOx产生于高温、富氧的条件,原型车加速时工作在大负荷的工况,满足NOx大量产生的条件,所以NOx排放较多,而48V车由于BSG助力的存在,使得发动机的负荷减小,工况优化,从而大幅减少NOx排放。

5 结论

在一台加装了48V BSG系统的SUV上对其加速助力及发动机高速起动的控制策略进行优化,并进行了NEDC测试,测试结果表明,相比于原型车,48V BSG系统有以下效果:

a) 降低油耗9.1%,其中4.9%由起停功能贡献,3.7%来源于加速过程中发动机工况的改善;

b) 提升车辆的加速性能,特别是三挡、四挡时的高车速加速;

c) 起动品质大幅提升,起动时间缩短了0.5 s,起动噪声平均降低4.6 dB,起动带来的振动大幅降低;

d) 由于起动过程的改善,THC及NMHC排放减少了34.3%和35.4%;加速工况的优化,使NOx排放减少了60.6%。

[1] 贡苏明.美国HEV市场对中国新能源汽车产业的启示[J].武汉理工大学学报(社会科学版),2011,24(4):474-479.

[2] 孙志军,赵黎明,吴志新,等.我国发展混合动力汽车的技术经济分析[J].天津大学学报(社会科学版),2007,9(3):230-233.

[3] 吴瑞竹,肖继学,宋春华,等.混合动力汽车发展综述[J].中国测试,2012,38(6):26-30.

[4] 叶先军,赵韩,张炳力,等.题BSG混合动力轿车动力系统参数设计及试验研究[J].汽车技术,2008(6):24-28.

[5] 卢铁军.混合动力汽车电动机/发电机一体化控制系统研究[D].北京:北京信息科技大学,2013.

[6] MalteKuypers.Application of 48 Volt for Mild Hybrid Vehicles and High Power Loads[C].SAE Paper 2014-01-1790.

[7] John Kelly,Peter Scanes,Paul Bloore.Specification and Design of a Switched Reluctance 48 V Belt Integrated Starter Gen-erator (B-ISG) for Mild Hybrid Passenger Car Applications[C].SAE Paper 2014-01-1890.

[8] 陈振辉,李聪聪,周国清,等.微混车辆ESM起停系统[J].上海汽车,2011(11):10-17.

[编辑: 李建新]

Development and Experimental Study on Control Strategy of 48V BSG Hybrid System

LIU Jujiang, HE Yu, LIAN Xuetong

(Guang Zhou Automobile Group Automotive Engineering Institute, Guangzhou 511434, China)

The micro-hybrid system that integrates conventional internal combustion engine with 48V BSG motor is a cost-effective solution to deal with future fuel consumption regulation with better fuel saving effect, low cost and small developing difficulty. In order to study the effect of micro-hybrid system on vehicle performance, 48V BSG motor was added to the original engine equipped with mass production SUV to realize the hybrid function of aided acceleration, energy recovery and high speed engine start. The control strategy of hybrid system was optimized and verified on the vehicle. NEDC test results show that the system can reduce fuel consumption, THC, NMHC,and NOxemission by 34.3%, 9.1%, 35.4% and 60.6% respectively. Meanwhile, the system can significantly reduce the vibration and noise level during engine start and improve the power performance of the vehicle.

hybrid system; BSG; control strategy

2015-09-06;

2016-04-01

刘巨江(1982—),男,硕士,工程师,主要从事发动机整机开发和发动机控制策略研究;liujj@gaei.cn。

10.3969/j.issn.1001-2222.2016.04.008

U464.142

B

1001-2222(2016)04-0044-07