车用天然气发动机增压匹配及性能参数优化

2016-11-29刘廷韩志玉黄勇成武得钰2

刘廷, 韩志玉, 黄勇成, 武得钰2,

(1. 湖南大学汽车车身先进制造国家重点实验室, 湖南 长沙 410082; 2. 淮安工业研究院, 江苏 淮安 223001;3. 西安交通大学能源与动力工程学院, 陕西 西安 710049)

车用天然气发动机增压匹配及性能参数优化

刘廷1,2, 韩志玉1,2, 黄勇成3, 武得钰2,3

(1. 湖南大学汽车车身先进制造国家重点实验室, 湖南 长沙 410082; 2. 淮安工业研究院, 江苏 淮安 223001;3. 西安交通大学能源与动力工程学院, 陕西 西安 710049)

运用GEM3D工具离散化的方法建立了某1.5 L自然吸气车用CNG(压缩天然气)发动机GT-Power仿真模型,并用试验数据对模型进行校核,模型最大误差为3.64%。在此基础上进行了CNG发动机增压器匹配分析,用DoE(design of experiment)工具对增压发动机的点火提前角进行了优化,然后优化了不同压缩比和不同过量空气系数下的点火提前角,对压缩比和过量空气系数进行了计算分析。结果表明:仿真模型具有较高精度,方案2为4种涡轮增压器方案中最佳方案,并对该方案进行了台架试验,仿真结果与试验结果误差在4%以内;通过优化点火提前角,扭矩最大提高了9.3%;在各最优点火提前角下,压缩比为12时最优,过量空气系数为1.1时具有最佳经济性。

天然气发动机; 仿真; 增压器; 匹配; 性能优化

汽车工业的快速发展在给人们带来巨大生活便利的同时,也带来了石油危机和环境污染问题[1]。各国研究者积极开展了替代燃料的研究,其中天然气资源丰富,分布范围广,燃料费用低,安全性强,可以降低汽车使用成本和有害排放量,因此成为了一种非常重要的替代燃料[2-3]。天然气发动机与传统石油燃料发动机相比也有不足之处。传统石油燃料以液态形式与空气混合,在此过程中吸热汽化,降低进气温度。而天然气为气体燃料,没有吸热汽化过程,在进气过程中还会占据较大体积,导致进入气缸的新鲜空气量减少,发动机动力性能明显下降[4]。废气涡轮增压技术可以提高发动机动力性,燃油经济性和排放也有所改善[5]。本研究借助GT-Power软件为某1.5 L自然吸气CNG发动机进行了增压器匹配,在此基础上对点火提前角、压缩比和过量空气系数进行了探讨和优化,为该发动机的性能开发提供可靠参考依据。

1 自然吸气CNG发动机模型建立及校核

1.1 发动机模型的建立

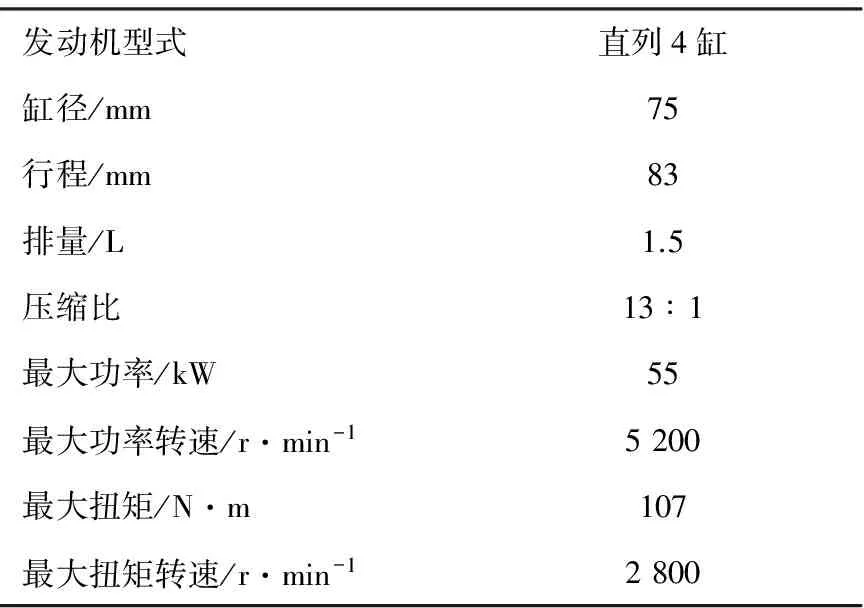

研究对象1.5 L自然吸气CNG发动机是一款四冲程,16气门,双顶置凸轮,进气道多点喷射点燃式发动机,其主要技术参数见表1。

表1 自然吸气CNG发动机主要技术参数

大量的实际应用证明,GT-Power软件能真实地模拟发动机运行情况,降低试验和设计成本[6]。根据厂家提供的几何结构建立CNG发动机GT-Power仿真模型。进气歧管的形状和尺寸极大程度地影响着发动机的进气情况,从而影响仿真的精度。GT-Power自带有一个能够将三维模型离散化为一维管路模型的工具GEM3D,用该工具建立进气歧管模型:(1)获取Pro/E等作图软件设计的三维数模(见图1a);(2)用有限元网格划分软件Hypermesh抽取进气歧管的内表面进行网格划分(见图1b),将网格导出转化成为STL格式的文件;(3)将处理好的STL格式的进气歧管导入GEM3D,根据管路的形状和尺寸进行离散化(见图1c),最后转化成为GT-Power一维管路模型(见图1d)。使用该方法建立的模型能在最大程度上保持管道长度、直径、稳压腔体积、弯曲半径与角度等与实体参数一致,从而提高仿真模型的精确度。

运用同样的建模方法建立排气歧管、进气道、排气道等关键部件模型。利用厂家提供的其他相关参数最终建立了自然吸气CNG发动机整机模型。

1.2 发动机模型的校核

为保证模型的准确性,利用该发动机的外特性试验数据对模型进行校核,模拟值与试验值对比见图2。

模拟值与试验值对比表明,进气流量的最大误差为1.95%,扭矩的最大误差为2.25%,燃气消耗率的最大误差为3.64%,其余点的误差均小于2.5%。模拟值与试验值吻合良好,计算模型的精度满足工程应用要求。

2 涡轮增压器的匹配

2.1 增压CNG发动机模型的建立

出于对涡轮增压器的布置和改善增压后进气效率等因素的考虑,在原自然吸气CNG发动机的基础上为增压机型设计了新的进排气歧管、凸轮型线及配气相位。为控制增压后爆燃发生的风险,对活塞顶部的燃烧室形状进行了重新设计,将压缩比由自然吸气时的13降为12。其余参数与原自然吸气机型相同。采用与之前自然吸气发动机建模相同的方法保证模型的精确度,建立了新的进排气歧管模型,替换了原进排气歧管,同样替换了原凸轮型线和配气相位,更换压缩比。在自然吸气模型的基础上增加了中冷器模型、涡轮增压器模型和机械膜片式废气旁通阀模型,最终模型见图3。

2.2 增压器匹配结果

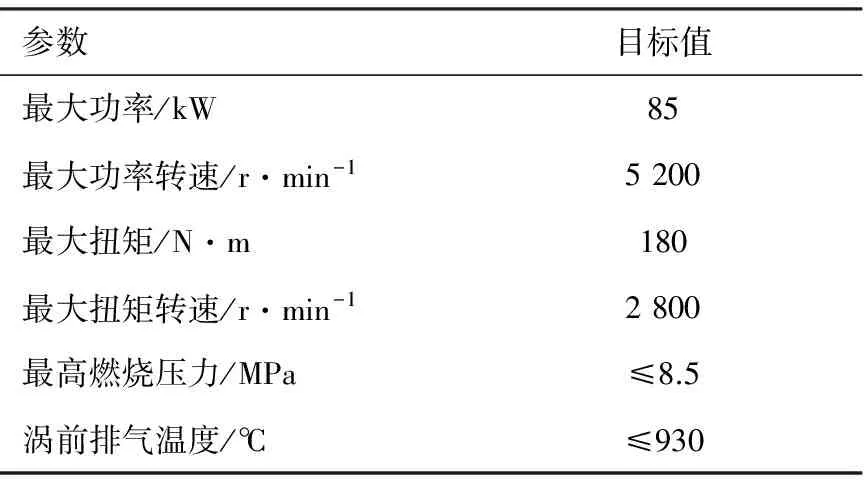

发动机厂家对增压机型的目标见表2。

表2 增压机型的目标

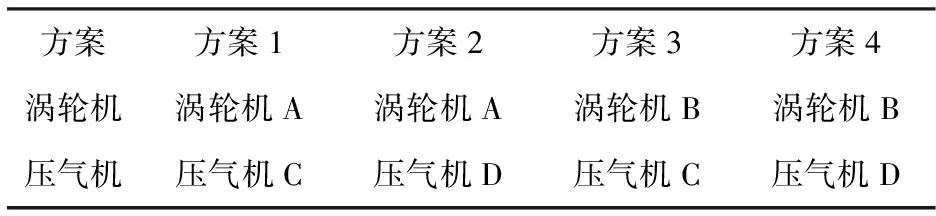

本研究采用两款涡轮机A,B和两款压气机C,D两两组合成4种匹配方案(见表3)。

表3 增压器匹配方案

4种方案的涡轮增压器和发动机外特性的联合运行线见图4。由图可知,在低速1 200 r/min时,方案3和方案4的联合运行线已经在喘振线左侧,发生了喘振。这是因为方案3和方案4均采用涡轮机B,而涡轮机B与发动机匹配时流量偏小。因此方案3和方案4不满足要求。由图4可知,方案1和方案2都具有足够的喘振裕度,也没有在堵塞线以外,因此对方案1和方案2作进一步比较。

方案1和方案2的外特性对比见图5。两方案的扭矩和燃气消耗率在中低转速相差很小,在高转速时差距增大,5 200 r/min时达到最大,方案2扭矩较大、燃气消耗率较小。这是因为在中低转速1 200~3 600 r/min时,两种方案的压气机效率相差很小,方案1略高于方案2。在3 200 r/min以后,方案1效率下降速度加快,导致效率逐渐比方案2低,在5 200 r/min时,两种方案效率差别达到最大,方案2比方案1效率高出9.5%。综上,选择方案2较为合理。

2.3 增压器匹配试验验证

针对方案2增压器进行了台架试验。试验表明,在涡前排气温度和缸内最高燃烧压力的限制下,最大扭矩为190.8 N·m(2 800 r/min),最大功率为85.9 kW(5 200 r/min),达到了预期开发目标。将仿真模型所用的环境压力、温度、点火提前角等试验可调参数设置成与试验值一致。模拟值与试验值结果对比见图6,模拟值最大误差在4%以内,进一步验证了模拟计算的准确性,也说明了选择方案2的合理性。

3 CNG发动机参数优化探讨

3.1 点火提前角

点火提前角直接影响着发动机缸内燃烧的状况,从而影响发动机的性能。点火时刻过于提前会导致缸内最高燃烧压力超过限制值,点火时刻过于推后会导致涡前排气温度超过限制值,不同工况都对应着不同的最佳点火时刻。GT-Power的DoE(design of experiment)模块能准确找出最优参数目标,大幅提高优化效率[7-8]。利用DoE对发动机1 200~5 200 r/min的11个外特性工况点进行点火提前角优化,优化准则如下:(1)不发生爆震,缸内最高燃烧压力不超过8.5 MPa;(2)涡前排气温度不超过930 ℃;(3)在满足前两项限制要求的基础上,扭矩最大,燃气消耗率最小。点火提前角优化结果见图7,利用优化后的点火提前角计算发动机性能,结果见图8。经过优化后,扭矩在低速段得到了提高,在1 600 r/min时提高比例最大达9.3%。这是因为原点火提前角在低速段时偏大,混合气过早点燃,火焰传播速度加快,缸内最高燃烧压力达到时太早,从而引起压缩负功增大,扭矩降低。

3.2 压缩比

增大压缩比(εc)可以提高发动机的循环热效率,增大指示功率,但是压缩比的提高受爆震的限制。增压发动机当前压缩比为12,分别取压缩比为10.5,11,11.5,12和12.5对外特性工况进行计算对比。压缩比不同,相同工况压缩终了缸内混合气的温度和压力都不同,因此同一工况下不同的压缩比对应了不同的最佳点火提前角。首先用DoE对不同压缩比下的点火提前角分别进行了优化,优化结果见图9。在相同的转速下,随着压缩比增大,最佳点火角提前角减小,即点火时刻推后。

采用最优点火时刻进行计算,因为各压缩比下的性能参数差距较小,所以取压缩比εc=10.5时的值为参照基准值。压缩比εc=10.5时的外特性数据见图10,相对于压缩比εc=10.5时各压缩比的外特性差值百分比见图11。由图11可知,该发动机随着压缩比的增大表现出如下性能特点:(1)扭矩略有增大;(2)燃气消耗率略有降低;(3)涡前排气温度降低,在低速1 200~2 000r/min时降低比较明显;(4)缸内最高燃烧压力在低速1 200~2 000r/min时增大比较明显,之后大小无规律,压力值都在8.5MPa左右。出现上述涡前排气温度和缸内最高燃烧压力规律的主要原因是:优化点火提前角时通过推迟点火时刻将缸内最高燃烧压力限制在8.5MPa以内,因此最高燃烧压力只有在低速段没达到限值8.5MPa时随压缩比增大而增大,涡前排气温度也在这一低速段降低较明显,而且因无法将最高燃烧压力精确控制在8.5MPa,因此最高燃烧压力呈现出在8.5MPa左右的不规律性。扭矩和燃气消耗率变化不大主要原因:(1)扭矩和燃气消耗率随压缩比的增大并非是单纯的线性关系,达到一定压缩比时,随压缩比的增大变化幅度会减小[9];(2)中高速段受最高燃烧压力的限制;(3)低速段虽没有最高燃烧压力限制,但是随着最高燃烧压力的增大,机械损失增加,抵消了一部分因压缩比增大带来的改善。

在2 800r/min,节气门开度为10%时发动机性能随压缩比的变化见图12。随着压缩比逐渐增大,扭矩逐渐增大,增大幅度为4.9%,燃气消耗率逐渐减小,减小幅度为5.6%,涡前排气温度逐渐降低,降低幅度为5.9%,缸内最高燃烧压力逐渐增大,增大幅度为2.1%。

在2 000r/min全负荷工况点,压力升高率随压缩比的变化见图13,为保证点燃式发动机工作柔和,最大压力升高率应为0.175~0.25MPa/(°)[5],因此压缩比为12.5可能会引起发动机工作粗暴。综上,原压缩比12是较优压缩比,不需要改动。

3.3 稀燃时过量空气系数

稀燃天然气发动机过量空气系数φa>1.45时,燃烧循环波动的幅度会变得很大[10],因此取过量空气系数φa为1,1.1,1.2,1.3,1.4。计算1 200~5 200 r/min外特性,采用前述点火提前角的优化准则和方法,用DoE对不同过量空气系数下的点火提前角分别进行了优化,结果见图14。

利用优化后的点火提前进行计算,结果见图15。扭矩随φa的增大而逐渐减小。燃气消耗率大体上呈现先减小再增大的趋势,在低速段1 200~2 000r/min和高速段4 000~5 200r/min,φa为1.1时燃气消耗率最小,中速段2 400~3 600 r/min,除了φa为1时燃气消耗率较大,其余相差很小。这主要是因为:气缸内空气、燃料和残余废气不可能完全均匀混合,因而不可能刚好在φa为1时完全燃烧;混合气稍稀时,燃烧最高温度降低,燃烧产物离解减少,有利于提高热效率;过稀的混合气使燃烧速度降低,燃烧时间变长,导致热效率下降。因此φa为1.1时发动机具有最佳经济性。在不改变其他条件时,因喷入燃气的减少,稀燃必然会导致动力性能的下降,可以考虑通过增大增压比,强化发动机而增大缸内最高燃烧压力限值等方式恢复动力性。

4 结论

a) 4种增压器匹配方案中方案3和方案4发生了喘振,方案2和方案1对比,方案2扭矩较大,燃气消耗率较小,增压器效率较高,为最优方案;

b) 采用DoE对增压发动机点火提前角进行优化,使扭矩最大提高了9.3%;

c) 在最优点火提前角下,外特性时随压缩比的增大,扭矩略有增大,燃气消耗率略有降低,涡前排气温度在低速段降低较明显,中高速段则略有降低,缸内最大爆发压力在低速段增大较明显,中高速段基本保持在8.5 MPa;2 800 r/min部分负荷时随压缩比的增大,扭矩逐渐增大,燃气消耗率逐渐减小,涡前排气温度逐渐降低,缸内最高燃烧压力逐渐增大,通过比较确定最优压缩比为12;

d)在最优点火提前角下,过量空气系数为1.1时发动机具有最佳的经济性。

致谢:

本研究的发动机设计参数和试验数据由江苏上淮动力有限公司提供,在此表示感谢。

[1] 林在犁,杨学杰.世界能源状况及车用天然气发动机技术发展[J].柴油机,2005,27(4):4-8.

[2] Jahiru M I, Masjuki H H. Comparative Engine Performance and Emission Analysis of CNG and Gasoline in a Retrofitted Car Engine[J].Applied Thermal Engineering,2010,30:2219-2226.

[3] Midhun V S. Development of CNG Injection Engine to Meet Future Euro-V Emission Norms for LVC Applications[C].SAE Paper 2011-26-0002.

[4] 赵昌普,李艳丽,孙强,等.天然气发动机可变气门定时的仿真研究[J].内燃机工程,2009,30(6):1-4.

[5] 周龙保.内燃机学[M].北京:机械工业出版社,2010:65-86.

[6] 韩爱民,蔺鑫峰,孙柏刚.基于GT-Power的BN6V87-QE汽油机性能优化仿真[J].北京工业大学学报,2007,33(6):617-621.

[7] 周刊,杜爱民. 基于GT-POWER DoE的发动机多参数优化[J]. 佳木斯大学学报(自然科学版),2012(5):701-705.

[8] 叶年业,刘洁,倪计民,等. 车用汽油机流动过程模拟及基于DoE的配气相位优化[J]. 内燃机工程,2011,32(4):72-75.

[9] 吴岳伟. 天然气发动机压缩比、点火时刻及配气相位优化研究[D].重庆:重庆交通大学,2011.

[10] 魏弟清. 稀燃天然气发动机的燃烧系统及其工作过程研究[D].南宁:广西大学,2014.

[编辑: 潘丽丽]

Turbocharging Matching and Performance Parameter Optimization of Vehicle Natural Gas Engine

LIU Ting1,2, HAN Zhiyu1,2, HUANG Yongcheng3, WU Deyu2,3

(1. State Key Laboratory of Advanced Design and Manufacture for Vehicle Body, Hunan University,Changsha 410082, China; 2. Huai’an Industrial Technology Research Institute, Huai’an 223001, China;3. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

A 1.5 L naturally aspirated compressed natural gas (CNG) engine model was established with GT-Power through GEM3D discretization method. The model was verified against experimental data and the maximum error was 3.64%. Then the matching and analysis of turbocharger for CNG engine were conducted and the ignition advance angle was optimized with DoE tool. The compression ratio and excess air coefficient were calculated and analyzed and their corresponding ignition advance angles were also further optimized. The results show that the simulation model has a high precision and the second scheme is the best among the four kinds of turbochargers. For the determined best scheme, the bench verification is conducted and the error between simulation and experiment is within 4%. The maximum increase of torque is 9.3% by optimizing the ignition advance angle. For all best ignition advance angles, the optimal compression ratio is 12 and the excess air coefficient for best fuel economy is 1.1.

CNG engine; simulation; turbocharger; matching; performance optimization

2016-01-09;

2016-03-29

企业基金(1.5 L涡轮增压CNG发动机性能开发)

刘廷(1990—),男,硕士,主要研究方向为发动机性能开发;liutin690@163.com。

韩志玉(1962—),男,教授,博导,主要研究方向为发动机节能、减排和计算燃烧学;allenhanzhiyu@sina.com。

10.3969/j.issn.1001-2222.2016.04.014

TK432

B

1001-2222(2016)04-0075-07