小区小麦育种联合收获机试验研究

2016-11-28魏丽娟韩正晟李兴凯高爱民

魏丽娟,戴 飞,韩正晟,李兴凯,高爱民

(甘肃农业大学 工学院,甘肃 兰州 730070)

小区小麦育种联合收获机试验研究

魏丽娟,戴 飞,韩正晟*,李兴凯,高爱民

(甘肃农业大学 工学院,甘肃 兰州 730070)

根据小麦育种试验种子收获方法和农业技术要求,通过理论分析和田间试验,研制出小区小麦育种联合收获机。该机可一次完成切割、脱粒、分离、清选、集粮等全部作业。以喂入量、滚筒转速、吸杂风机转速为因素,以脱粒总损失率、脱粒破碎率、分离含杂率为评价指标进行作业性能试验。结合正交试验,应用综合平衡法得出了该机作业时各参数的最优方案为:喂入量0.3 kg·s-1,滚筒转速1 350 r·min-1,吸杂风机转速1 000 r·min-1。以该最优组合作业参数进行田间试验,结果表明,该机平均脱粒总损失率为0.43%,平均分离含杂率为15.03%,平均脱粒破碎率为0.48%,装置罩壳残留率为0,符合小区小麦育种收获要求。

农业机械;小区育种;联合收获机

田间育种是保障人类粮食安全的必要手段,同时也是一个耗费巨大劳力和财力的农业系统工程。育种机械化可以成百倍地提高育种工作效率,节省投资,缩短育种周期。我国作物育种试验区机械的研制工作虽然取得了一定的成绩,但与国际先进水平相比,育种试验区管理机械化的发展水平还只是处于发展阶段。其中,田间育种小区种子的收获仍是一个难题[1-4]。

小区收获与大田收获不同,单个小区面积小,而整个试验地内又包含很多的试验小区和试验品种,收获的种子量少,种子不能混杂。其中,脱粒清选这一工序的目的是为田间试验提供准确的数据、纯度很高的原种及亲本材料。这就要求小区小麦育种联合收获机作业质量好,效率高,使用安全、舒适,保证不混杂,脱粒干净,破碎少,损失少,种粒清洁度高,易清机,且操作安全简便,耐用以及移动轻便[5]。为此,根据小麦育种试验种子收获方法和农业技术要求[6],在对市场已有样机调研、改进的基础上,对小区小麦育种联合收获机关键作业部件进行了设计计算,并对样机进行了田间试验研究。该机可一次完成切割、脱粒、分离、清选、集粮等全部作业,具有高脱净、低损伤、防混种、便清机的特点,可实现小区田间育种机械化,能够极大地提高小麦育种工作效率、降低育种作业的劳动强度,解放劳动力。

1 整体结构及主要技术参数

1.1 整机结构及工作原理

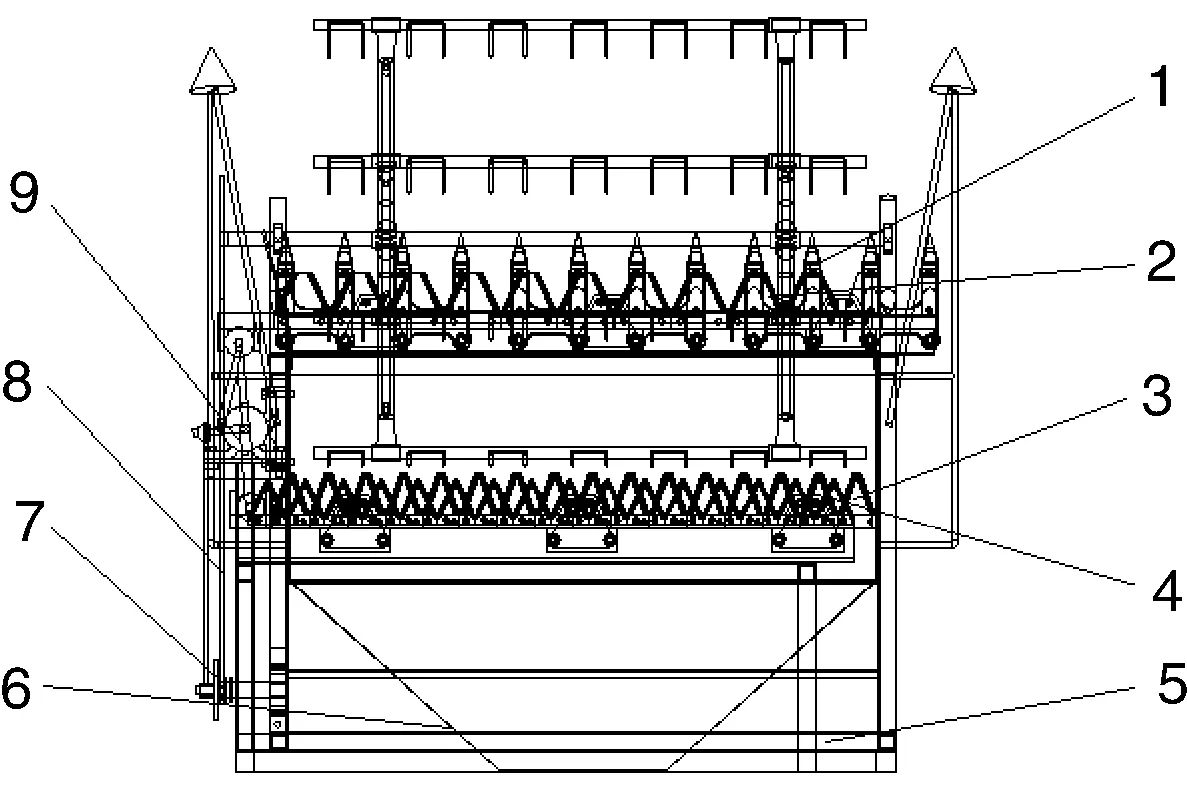

小区小麦育种联合收获机主要由拨禾装置、切割装置、中间输送装置、脱粒装置、分离清选装置、行走装置、机架、动力传动系统等部分组成。其结构如图1所示。

1,行走装置;2,双层割台;3,分禾器;4,拨禾轮;5,脱粒装置;6,动力机;7,机架;8,粮箱;9,分离清选装置图1 小区小麦育种联合收获机Fig.1 Schematic diagram of the designed plot wheat breeding combine harvester

该机采用柴油机做动力,且直接安装在机架上,使传动较平稳。作业时,在割台分禾器和拨禾轮的作用下,小麦茎秆被拨向割台,上端被切割器上割刀切断落入割台,剩下的较长的茎秆被下割刀切断还田。落入割台的部分通过输送搅龙被送进脱粒滚筒,脱粒滚筒纹杆上的斜纹向后倾斜一定的角度,它在转动过程中对谷物既有脱粒作用,又有向后输送的作用。脱粒后,大部分杂余从排草口排到麦田中,麦粒同少部分茎秆和带瘪谷的小穗等从提升槽进入分离筒组件中,由于麦粒和杂余的悬浮速度不同,在吸杂风机作用下,杂余被吸风管吸走并从吸杂风机中排出,净谷则落入接粮装置中,从而完成整个收割过程。

1.2 主要技术参数

参照相关标准[7],小区小麦育种联合收获机的主要技术参数为:外形尺寸(长×宽×高)2 130 mm×1 070 mm×1 160 mm;整机质量115 kg;割幅600 mm;收割作业功率0.05~0.08 hm2·h-1;总损失量≤1.5 kg;配套动力4.8 kW;喂入量0.8~1.2 t·h-1;脱粒滚筒类型为短纹杆—板齿;行走形式为轮式自走式。

2 主要机构及部件设计

2.1 拨禾装置

小区小麦育种联合收获机的拨禾装置如图2所示。该机采用偏心拨齿式拨禾轮,安装在切割器上方。它由拨禾轮轴、辐盘和辐条组成主框架,并在拨禾轮轮轴一端装有与拨禾轮轴成偏心的圆环和与拨禾轮辐条长度相等的平行辐条,以调节扶禾弹齿及其拨禾板的前后倾角(倾角调节范围为由竖直向下到向后或向前倾斜30°)。收获机作业时拨禾轮旋转,拨禾杆及弹齿把小麦茎秆扶起并向后拨,切割前把小麦导向切割器,切割时扶持小麦,切割后把割下的小麦铺放在割台上。偏心拨禾轮有利于扶起倒伏作物,减少对穗头的打击并减少拨禾杆上提时的挑草现象。与手扶气吸梳脱清选式种子联合收获机的梳脱装置相比,该机的偏心拨禾轮可大大减少籽粒的飞溅损失[8]。

1,偏心辐条;2,轮轴;3,偏心环;4,加强筋;5,拨禾杆;6,弹齿图2 偏心拨禾轮Fig.2 Schematic diagram of eccentric reel

本机拨禾轮设计有4排弹齿,拨禾轮半径为260 mm,拨禾轮弹齿长度为220 mm,偏心距为60 mm。为减小拨禾轮对作物的打击,以减少落粒损失,要求拨禾轮弹齿开始接触作物时,其绝对速度垂直向下,即弹齿只向下行,而在前后方向则不动。为保证拨禾轮的输送作用,还应保证弹齿转到最低位置时,其向后推动禾杆的作用位置应在割下作物高度的2/3,以利于拨禾轮将割下作物向割台铺放,防止弹齿将茎秆挑起,增加割台损失[9]。要满足上述要求,拨禾轮的安装高度应符合下式:

(1)

式(1)中:H,拨禾轮安装高度(轮轴到割刀距离),mm;L,作物高度,mm;R,拨禾轮半径,mm;λ,拨禾轮速比,即拨禾轮弹齿圆周速度与收割前进速度之比;I,拨禾轮弹齿的长度,mm;h,收割时作物留茬高度,mm。

经计算得出该机拨禾轮的安装高度设定为870mm。

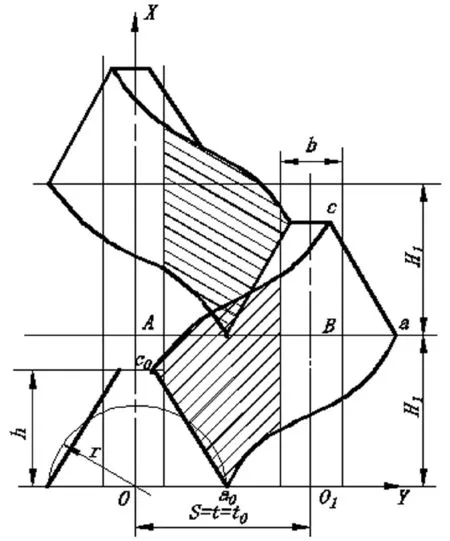

拨禾轮工作时的运动为其绕拨禾轮轴的圆周运动与机器的前进运动两者所合成的运动轨迹,其运动轨迹如图3所示。拨禾轮的运动方程为:

(2)

式(2)中:x,水平坐标;y,垂直坐标;vm,机器前进速度,m·s-1;t,时间,s;R,拨禾轮半径,mm;ω,拨禾轮角速度,rad·s-1;H,拨禾轮轴安装高度,mm;h,割刀离地高度,mm。

2.2 双层割台切割装置

图3 拨禾轮运动轨迹Fig.3 Schematic diagram of moving track of the reel

小区小麦育种联合收获机的切割装置设计为双层割台切割装置,可以减小喂入脱粒装置的物料量,减轻脱粒系统和清选系统的负荷,降低机器整体功率,提高清选质量[10]。本机设计的高茬二次切割装置,二次切割的残茬平铺还田。切割器设计为标准Ⅱ型往复式切割器,刀具行程为76.2 mm,二次切割装置宽度与机器割台宽度一致,残茬还田后长50~100 mm。小区小麦育种联合收获机的双层割台切割装置如图4所示。

该机双层割台的驱动机构为曲柄滑块机构,如图5所示。作业时,由柴油机输出的动力经多级减速输入到小带轮上,小带轮带动大带轮的转动,大带轮驱动拨禾轮的转动;同时,通过曲柄滑块机构驱动上层切割器运动,切割小麦穗头。在上割刀运动的同时,通过与上割刀连杆相连的摆杆同步驱动下层切割器的运动,对小麦茎秆底部进行切割。

1,上割刀护刃器;2,上割刀动刀片;3,下割刀动刀片;4,下割刀定刀片;5,割台机架;6,割台罩壳;7,小带轮;8,V型带;9,大带轮图4 双层割台切割装置Fig.4 Schematic diagram of double cutting device

1,曲柄;2,连杆;3,轴承座;4,下摆杆;5,下割刀;6,上割刀;7,上摆杆图5 双层割台的驱动机构Fig.5 Schematic diagram of the drive mechanism of double cutting device

切割器在切割时,定刀片对茎秆起支撑作用,动刀由曲柄滑块机构驱动,作往复运动,使动刀片和定刀片构成稳定的剪切副。切割器动刀片主刃的切割图如图6所示。动刀运动的绝对路线由机器的前进速度(速度为vm)和动刀片相对于机器的简谐运动组成,为一余弦曲线c0c和a0a,其方程式为:

(3)

式(3)中:H1,割刀的进距,mm;r,曲柄半径,mm。

从切割图中得出我国标准Ⅱ型切割器在进距面积OABO1中,动刀片主刃剪切的作物面积很大,而漏割和留待回行程切断的作物面积很小。动刀片在一个行程内,其主刃的划切面积a0c0ca必须等于或略大于收割机的进距面积OABO1,才不致造成收割工作的浪费。为了满足这一要求,进距H1为:

图6 切割图Fig.6 Schematic diagram of cutting

H1=2rh/(2r-htgσ)。

(4)

式(4)中:σ,刃口的斜角,°;r,曲柄半径,mm;h,刀片刃口的高度,mm。

实际上小麦联合收获机的H1为70~120 mm。

2.3 脱粒装置

脱粒装置如图7所示。由脱粒滚筒、栅格式凹板筛、罩壳以及横向输送搅龙组成。脱粒滚筒、栅格式凹板筛和罩壳组成脱粒室,脱粒装置一端开有喂入口与输送槽对接,另一端为排草口。

为减小脱粒时脱粒元件对育种小麦籽粒的碰撞损伤[11-12],该机采用短纹杆—板齿作为脱粒元件,配以栅格式凹板筛,增强脱分能力。脱粒滚筒纹杆上的斜纹向后倾斜一定的角度,它在转动过程中对谷物既有脱粒作用,又有向后的输送作用。脱粒滚筒的长度设计为550 mm,滚筒的齿顶圆直径设计为280 mm,板齿高为50 mm,脱粒滚筒上有6组短纹杆—板齿。

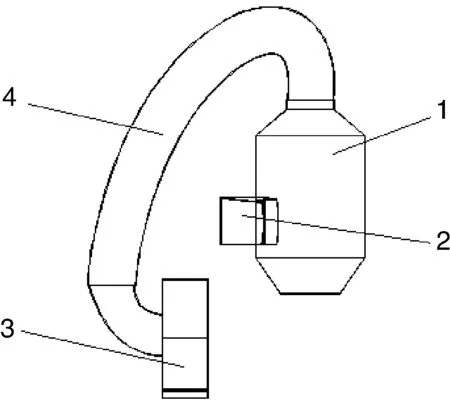

2.4 分离清选装置

分离清选装置主要由分离清选筒、吸杂风机、吸风管道组成,如图8所示。旋风分离筒分为上锥段、中间圆柱段和下锥段3部分,上锥段出口为吸杂口,与吸杂管道相连,中间圆柱段与强制输送带相连,下锥段出口为出粮口。吸杂管道连接旋风分离筒与吸杂风机。

分离清选装置作业时,吸杂风机高速运转,通过吸风管道在气流清选筒内产生一个气流速度。由于脱粒后麦粒和杂余的悬浮速度不同,这个气流速度小于麦粒漂浮速度,而大于杂质漂浮速度,则杂质所受的气流作用力大于自身重力,杂质有竖直向上的加速度,会向上运动从物料中分离出来,通过吸风管从吸杂风机排出;而麦粒所受的气流作用力小于自身重力,麦粒会有竖直向下的加速度,向下掉入粮箱中[13]。

1,罩壳;2,脱粒滚筒;3,栅格式凹板;4,横向输送搅龙;5,喂入口;6,排草口图7 脱粒装置Fig.7 Schematic diagram of threshing separation unit

1,旋风分离筒;2,进料口;3,吸杂风机;4,吸杂管道图8 清选装置Fig.8 Schematic diagram of cleaning unit

为保证小麦脱出物杂余能够由旋风分离筒吸杂口排出,吸杂口最小风速不能低于杂余悬浮速度,计算得出分离筒吸杂口的直径为110 mm。为保证籽粒由出粮口顺利落下,出粮口风速需低于籽粒悬浮速度,经计算得出分离筒出粮口的直径为140 mm。

3 田间试验

3.1 试验条件与材料

2014年7月在甘肃省榆中县进行了样机的田间收获试验。试验面积为300 m2的小区育种试验田,收割小麦为腊熟期可收获小麦,品种为陇春23号,籽粒千粒重为41.2 g,籽粒含水率21.6%。

3.2 试验因素与指标

试验过程中,选取物料喂入量、滚筒转速和吸杂风机转速作为试验因素[14-16],采用综合平衡法正交试验设计,得到小区小麦育种联合收获机的各组成部件作业参数的最优方案。为符合小区小麦育种联合收获机高脱净、低损伤、防混种的作业要求,参照《农业机械试验条件测定方法的一般规定》(GB/T 5262—2008)和《脱粒机试验方法》(GB/T 5982—2005)的测定指标[17],试验选取脱粒总损失率(未脱损失率和夹带损失率)、分离物料含杂率及脱粒破碎率为作业性能评价指标。试验的因素及水平见表1。

表1 试验设计因素及水平

Table 1 Factors and levels of testing

水平因素A喂入量/(kg·s-1)B滚筒转速/(r·min-1)C吸杂风机转速/(r·min-1)10.3135090020.4140095030.514501000

3.3 试验结果与分析

选用L9(34)的正交表安排试验。试验结果见表2。

由表2分析可知,当对小区小麦育种联合收获机作业性能指标的3个主要因素进行改变时,该机的脱粒总损失率在0.35%~0.61%之间,分离含杂率在13.67%~17.35%之间,脱粒破碎率在0.34%~0.65%之间。当喂入量为0.3 kg·s-1、滚筒转速为1 350 r·min-1,其余作业参数变化时,脱粒总损失率、脱粒破碎率和分离含杂率均处在较低范围内。吸杂风机转速的选取与装置分离含杂率密切相关, 当风机转速由900 r·min-1增加至1 000 r·min-1时,分离含杂率有所降低。

通过应用综合平衡法,由表2中极差大小得出,影响该机作业性能的因素依次为喂入量>滚筒转速>吸杂风机转速。该机作业时各参数的最优方案为A1B1C3,即喂入量为0.3 kg·s-1,滚筒转速为1 350 r·min-1,吸杂风机转速为1 000 r·min-1。

应用上述正交试验研究得出的该机作业时的最优方案,结合该作业参数进行小区小麦育种联合收获机的作业效果试验验证。试验结果表明,该机的小麦种子破碎率为0.48%,脱粒总损失率与分离物料含杂率分别为0.43%和15.03%,装置罩壳残留率为0,整机作业性能良好,符合小区小麦育种联合收获机脱净率高、破碎率低的要求,脱粒装置内部无种子滞留,无须人工清机,保证了育种试验数据的可靠性。

表2 试验结果

Table 2 Test results

试验号因素ABC试验结果脱粒总损失率/%脱粒破碎率/%分离含杂率/%11110.350.3414.2121220.410.4214.5631330.380.5413.6742120.450.4615.7452230.470.5616.1362310.580.4816.4573130.560.5816.5283210.520.6215.9893320.610.6517.35脱粒总k10.380.450.48损失率k20.500.470.49k30.560.520.47极差0.180.070.02脱粒破k10.430.460.48碎率k20.500.530.51k30.620.560.56极差0.190.100.08分离含k114.1515.4915.55杂率k216.1115.5615.88k316.6215.8215.44极差2.470.330.44

4 小结

(1)研制的小区小麦育种联合收获机主要由偏心拨禾轮、短纹杆—板齿脱粒滚筒、双层割台的切割装置及气流分离清选系统组成,可一次完成切割、脱粒、分离、清选、集粮等全部作业,实现了高脱净、低损伤、防混种、便清机的作业要求,提高了小麦育种工作效率、降低育种作业的劳动强度。

(2)小区小麦育种联合收获机的工作性能指标是脱粒总损失率、脱粒破碎率和分离含杂率,而影响这些指标的主要因素为喂入量、滚筒转速、吸杂风机转速。同时,这些因素也是影响该机作业性能的重要参数。

(3)通过正交试验研究,应用综合平衡法得出了该机作业时各参数的最优方案:喂入量为0.3 kg·s-1,滚筒转速为1 350 r·min-1,吸杂风机转速为1 000 r·min-1。以该最优组合作业参数进行田间试验,试验结果表明,平均脱粒总损失率为0.43%,平均分离物料含杂率为15.03%,平均脱粒破碎率为0.48%,装置罩壳残留率为0,无须人工清机,各项试验评价指标符合该机作业性能要求,可满足小区小麦育种收获要求。

[1] 郭佩玉, 尚书旗, 汪裕安. 普及和提高田间育种机械化水平[J]. 农业工程学报, 2003, 19(增刊1): 53-55.

[2] 王长春. 田间育种试验机械化的发展[J]. 世界农业, 2001 (4): 43-44.

[3] 胡波, 张雪艳. 5ZTY-450型移动式种子脱粒机[J]. 农牧与食品机械, 1994 (3): 25-26.

[4] 张海军, 韩正晟, 王丽维. 小区种子收获机械的研究现状与发展[J]. 湖南农业科学, 2008 (6): 102-104, 139.

[5] 常建国, 刘兴博, 叶彤, 等. 农业小区田间育种试验机械的现状及发展[J]. 农机化研究, 2011, 33(2): 238-239.

[6] 中国农业机械化科学研究院. 农业机械设计手册:下册[M]. 北京: 中国农业科学技术出版社, 2007.

[7] 全国农业机械标准化技术委员会. 全喂入联合收割机 技术条件:JB/T 5117—2006[S]. 北京: 机械工业出版社, 2007.

[8] DAI F, ZHANG F W, GAO A M. Optimization of key operating parameters in 4GX-100 type cropland plot wheat seed combine harvester[J].TransactionsoftheChineseSocietyofAgriculturalEngineering, 2012, 28(26):53-58.

[9] 杨琳, 李涛, 张悦丹. 拨禾轮的正确调整[J]. 农机使用与维修, 2008 (4): 47.

[10] 陈德俊, 魏灿苗, 徐建恒, 等. 履带式自走式全喂入联合收割机结构设计的改进[J]. 农业机械学报, 2002, 33(1): 115-118.

[11] 谢方平, 罗锡文, 苏爱华, 等. 刚性弓齿与杆齿及柔性齿的脱粒对比试验[J]. 湖南农业大学学报(自然科学版), 2005, 31(6): 648-651.

[12] 徐立章, 李耀明, 丁林峰. 水稻谷粒与脱粒元件碰撞过程的接触力学分析[J]. 农业工程学报, 2008, 24(6): 146-149.

[13] 谢方平, 王修善, 任述光, 等. 4LZ-0.8型小型水稻联合收割机的设计[J]. 湖南农业大学学报(自然科学版),2015,41(4):435-439.

[14] 徐立章, 李耀明, 李洪昌, 等. 纵轴流脱粒分离—清选试验台设计[J]. 农业机械学报, 2009, 40(12): 76-79, 134.

[15] 戴飞, 韩正晟, 张锋伟, 等. 小区育种纵轴流脱粒分离装置试验研究[J]. 干旱地区农业研究, 2012, 30(3): 274-278.

[16] 戴飞, 高爱民, 孙伟, 等. 纵轴流锥型滚筒脱粒装置设计与试验[J]. 农业机械学报, 2011, 42(1): 74-78.

[17] 李耀明, 李洪昌, 徐立章, 等. 短纹杆—板齿式轴流脱粒分离装置性能试验[J]. 农业机械学报, 2009, 40(7): 88-92.

(责任编辑 高 峻)

Experiment on plot wheat breeding combine harvester

WEI Li-juan, DAI Fei, HAN Zheng-sheng*, LI Xing-kai, GAO Ai-min

(CollegeofEngineering,GansuAgriculturalUniversity,Lanzhou730070,China)

According to the method of seed harvest and agricultural technical requirements of wheat breeding experiment, a wheat breeding combine harvester was developed through theoretical analysis and field experiment. The machine could complete cutting, threshing, separating, cleaning, collecting grain in one time. Operating performance test was conducted with feed quantity, rotate speed of cylinder, rotate speed of gettering fan as testing factors, and the threshing total loss rate, threshing broken rate and trash content of cleaning rate as evaluating indicators. Comprehensive balance method and orthogonal experiments were applied to obtain the optimum scheme of the whole parameters when operating, in which the feed quantity was 0.3 kg·s-1, the rotate speed of cylinder was 1 350 r·min-1and the rotate speed of gettering fan was 1 000 r·min-1. Field test with the optimum combination of operational parameters showed that the average threshing total loss rate was 0.43%, the average trash content of cleaning rate was 15.03%, the average threshing broken rate was 0.48%, and the remaining rate of seed was 0, which could meet the demand of plot wheat breeding harvest.

agricultural machinery; plot breeding; combine harvester

10.3969/j.issn.1004-1524.2016.06.28

2015-11-09

国家自然科学基金资助项目(51365003);甘肃省农业科技成果转化资金计划项目(1305NCNA142)

魏丽娟(1988—),女,甘肃白银人,硕士研究生,从事农业工程技术与装备研究。E-mail:1079486572@qq.com

*通信作者,韩正晟,E-mail:hanzhengsheng@gsau.edu.cn

S225.3

A

1004-1524(2016)06-1082-07

魏丽娟,戴飞,韩正晟,等. 小区小麦育种联合收获机试验研究[J].浙江农业学报,2016,28(6): 1082-1088.