PcBN刀具在难加工材料中的应用

2016-11-28王光祖

王光祖

(郑州磨料磨具磨削研究所,河南 郑州 450001)

PcBN刀具在难加工材料中的应用

王光祖

(郑州磨料磨具磨削研究所,河南 郑州 450001)

作为新一代刀具材料,PcBN刀具材料具有卓越的耐磨性、化学稳定性以及抗冲击性等特点,使其能特别适应现在日益严酷的竞争环境。PcBN刀具的干式硬态切削符合绿色制造发展的大方向,是现代机械制造技术实现高速高效技术的首选,使用寿命是提高工件质量和降低生产成本的关键。文章所引用的若干事例就是佐证。管中窥豹,从这些为数不多的事例中能够领略业内研发者近年来所取得的技术成果。

PcBN;难加工材料;切削技术

随着机械零件的硬度和抗磨损性能要求的进一步提高,以及各种各样的难加工材料的出现,刀具面临着更大的考验。PcBN刀具将是未来制造业最具潜力的刀具之一。随着对PcBN刀具加工各种难加工材料研究的进一步深入,其应用范围必将得到进一步拓展。但囯内对PcBN材料的研究与开发远远落后于发达国家,大量PcBN产品从国外进口。因此,对PcBN材料的研究开发方面,应当投入更多的资金和技术力量,尽快占领国内市场,形成主要生产基地。我国有很多科研部门和企业正加紧新型PcBN材料的研究,与国外PcBN性能差别正在缩小,相信不久的将来一定会带来我国PcBN应用的大发展。

1 干切削中的应用

干切削技术是为适应全球日益高涨的环保要求和可持续发展战略而发展起来的一项绿色加工技术。1995年干切削的科学意义被正式确立,1997年的国际生产工程研究会(CIRP)年会上,德国工业大学的F.Klocke教授作了干切削主题报告;1999年1月在美国国家科学基金“设计与制造学科”受资助者会议上,国际著名的刀具制造厂MAPAL公司的总裁B.P ERdel博士也作了有关美国干切削发展的主题报告,干切削技术已经在各国工业界引起广泛的关注。目前,我国对于干切削技术的研究还比较少,应用也只是传统的铸铁铣削加工。干切削技术作为一种绿色制造加工工艺,对于节省资源、保护环境、降低成本具有重要意义。

邓福铭,张丹[1]等探讨了干切削发展对刀具、工件和机床的要求,并对PcBN刀具干切削金属软化效应,加工表面质量以及刀具磨损等方面进行了阐述。

1.1 干切削对刀具、工件和机床的要求

干式切削是随着刀具材料,特别是随着耐高温刀具材料的不断进步而发展起来的。

PcBN刀具摩擦系数小,排屑流畅,散热迅速,是最适合干切工艺的刀具材料。切削力大,温度高是干切削的特点,为减少高温下刀具与工件之间的的散热和粘结,应特别注意刀具材料与工件之间的合理匹配。干切削不但对刀具要求很高,也对机床的排屑、防尘和热特性提出较高要求。干切削机床最好采用立式布局,至少床身应该是倾斜的,工作台上的倾斜盖板可用绝热材料制成,总的原则是尽量依靠磨重力排屑。干切削易出现金属悬浮颗粒,故机床喷漆、常加装真空吸尘装置和对关键部位进行密封。干切削机床的基础大件要采用热对称结构尽量由热膨胀系数小的材料制成,必要时还应进一步采取热平衡和热补偿等措施。

1.2 PcBN刀具干切削的金属软化效应

由于PcBN材料刀具具有较高的高温硬度和热稳定性,因此可采用较高的切削速度进行切削,在较高的切削热的作用下,被切削层金属软化,硬度降低,使切削加工易于进行,而刀具也保证了较高的寿命,这一效应称为金属软化效应。产生金属软化效应的决定因素是切削温度。切削速度对切削温度的影响要大于进给量,且随着进给量的增加其影响增大;吃刀量对切削温度的影响也较大,且随着工件材料硬度的增加其影响程度增大。

1.3 PcBN刀具干切削的加工表面质量

PcBN刀具硬态切削的加工一般在零件表面层以下产生残余压应力。压应力有助于提高表面抗疲劳性能,这也是PcBN刀具一个很好性能。在使用PcBN刀具时,应注意加工条件的选择,其中切削用量对残余应力的分布情况影响较小,而刀具结构对残余应力的分布影响很大,尤其是倒棱的几何参数需要精心选择。

1.4 PcBN刀具干切削的磨损与寿命

干切削比普通切削加工时的刀具前角要取大一些,以降低切削区温度,并在刃口上做出负倒棱。为防止刀尖处热磨损,主副切削刃连接处应采用修圆刀尖或倒角刀尖,以增大刀尖角,加大刀尖附近刃区切削刃的长度和刀尖材料的体积,以提高刀具刚性和减少切削刃破损的概率。

无论是后刀面磨损,还是月牙洼度磨损,都是当工件硬度在HRC50时的情况下最大,而在较高或较低硬度下,刀具 断续干式切削ADI时切削力和寿命等(温淬火球墨铸铁austempered ductile iron,简称ADI)具有许多优良可靠的机械性能,例如弯曲疲劳和接触疲劳等动载性能高、极好的抗磨性等。自20世纪80年代开始,ADI的应用获得很大进展,产量以每年超过15%的速度增长。

但是,ADI的难加工性制约了它的应用,主要表现在:(1)切削温度高,因为ADI的导热性比球墨铸铁和钢低,所以其与刀具的接触面温度更高;(2)易产生振动,ADI的屈服强度高于大部分钢,但是它们的扬氏模量比钢低20%,因而在机械加工时易产生振动,加剧刀具磨损。

作为新型刀具材料,PcBN刀具在硬态连续切削领域的使用技术已经比较成熟,但是PcBN刀具在断续切削方面的研究还是鲜见报道。李玉标,李嫚[2]等选择四种PcBN复合片刀具断续切削ADI,研究PcBN刀具断续切削ADI的可行性以及PcBN复合片成分对刀具切削性能的影响,旨在为ADI的高速加工和PcBN新型刀具材料在我国的推广应用提供参考。

试验结果显示:

(1)在所选用的四种牌号PcBN刀具中,高cBN含量的BN700和DBW85断续加工的性能,要优于低cBN含量的BN250和DBC50,其中DBW85性能最好。

(2)高cBN含量的BN700和DBW85加工ADI时,切削速度可选择偏高一些,一般要大于130m/mim,低cBN含量PcBN刀具加工ADI时,切削速度要选择偏低一些,在100m/mim左右。

(3)沾结剂中添加W元素可以有效抑制PcBN刀具切削ADI时的化学磨损,改善刀具韧性,有利于ADI的断续切削。

3 车削镍基高温合金的切削性能研究

镍基高温合金GH4169在-253℃~700℃具有良好的综合性能,主要用来制造火箭发动机和喷气发动机部件,是目前航空航天领域应用最广泛的高温合金。由于镍基合金微观结构中含碳化物硬质点,导热率低、比容小、高温强度高、剪应力高、黏性大,故在切削过程中表现为切削温度高、加工硬化严重、易形成积屑瘤、塑性变形切削力大和精度不易保证等特点,是最难加工的材料之一。目前国内外飞机制造公司均面临该材料的加工问题。

为此,国内外相继研究采用新型高性能刀具材料加工镍基高温合金。其中cBN具有很高的硬度和耐磨性、热稳定性(可达1400℃~1500℃)、优良的化学稳定性,较好的导热性(是硬质合金的20倍)和较低的摩擦系数(系数值为0.1~0.3),是加工镍基高温合金的理想材料。但是目前有关影响PcBN刀具加工镍基高温合金切削性能因素的系统研究还较少。

为使其在该领域能推广应用,宋庭科等[3]人从刀具几何参数、PcBN材质、切削用量、切削工艺等方面对其切削性能的影响作了针对性研究。他们得到的结论是:

(1)车削镍基高温合金时,刀具磨损会随着刀尖圆弧半径的增大而减小,当半径超过0.8mm时,磨损率趋于平缓;负倒棱角度的增大或宽度的减小,会使刀具磨损减小。可选刀尖圆弧半径R0.8~1.9mm,负倒棱-280×0.1mm.

(2)使用BZN6 000和BTN100刀具切削时,当切削速度超过56m/min时,会发生微崩刃和沟槽磨损,而DBW85磨损均匀。在相同切削条件下,DBW85的磨损最小,寿命最长,其次是BZN6 000,BTN100最差。

(3)湿切比干切减小磨损40%~50%,可提高刀具寿命。

(4)随着切削速度的提高,各PcBN刀具的磨损均随之增大;DBW85的磨损率最小,且在高速下的磨损比另两种材质低速下的磨损量还小,适合镍基高温合金的高速切削。

4 PcBN加工淬硬钢刀具材料的研究

近年来,为了减少功率消耗,提高生产效率,在机械制造业,越来越多的厂家利用PcBN刀具实现以车代磨,以铣代磨工艺来制造零件,尤其是对淬硬钢的加工。由于加工淬硬钢时刀具切削刃口区域要承受较大的切削压下力,刀具容易产生微崩刃而失效,刀具的使用寿命不稳定。为了提高刀具的使用寿命和稳定性,李启泉[4]等进行了刀具材料的研究。

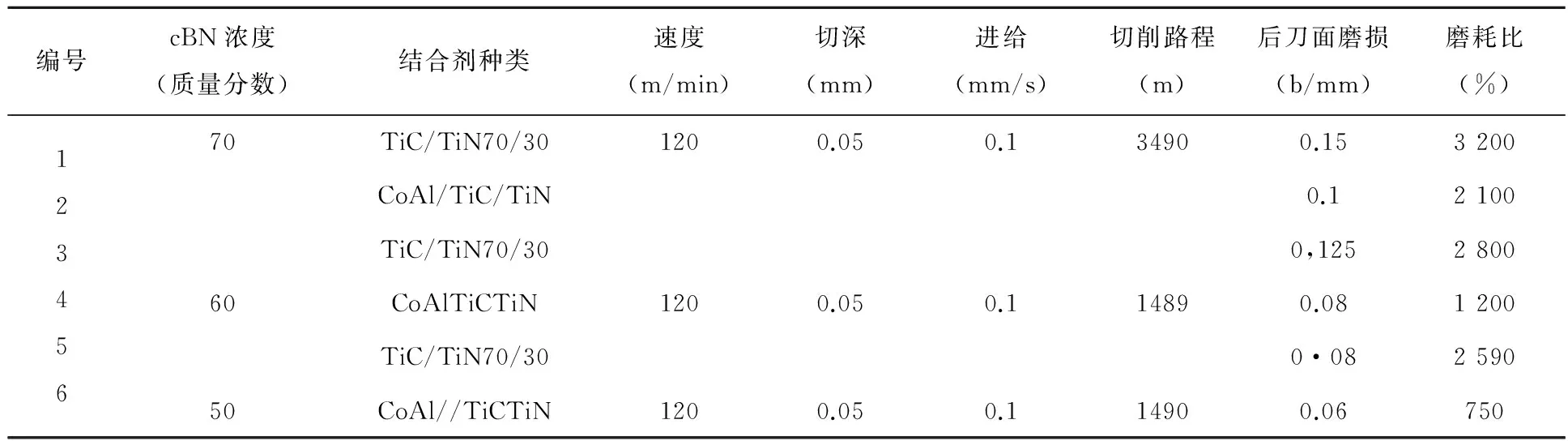

他们制备了两类结合剂,不同cBN浓度的六种PcBN复合刀片材料,用来加工切削淬硬钢。

从表1可以看出,随着结合剂在PcBN中的比例增加,也就是cBN浓度的降低,在相同的切削参数、切削路程下,其后刀面磨损越小,刀具的耐用度越高。

通过切削实验和性能检测发现,PcBN刀具在加工淬硬钢时cBN浓度起着关键作用,切削同样的路程,低浓度PcBN的后刀面磨损最小。经扫描电镜观察,CoAl合金粉能够提高PcBN烧结刀具材料的致密度,从而使耐用度增加。

表1 不同配方的PcBN复合片的切削试验和磨耗比测量结果

5 断续车削淬硬钢

对于PcBN刀具连续切削淬硬钢的研究,国外已有许多文献介绍,比如对切削力、切削温度的测量,工件表面粗糙度,刀具磨损机理的研究。但在实际机械加工中,经常会碰到如加工齿轮端面、带数个油孔的端面、花键轴外圆这类需要断续切削的零件,对于PcBN刀断续切削淬硬钢的研究,国外文献报道不多,而国内对这一方面的报道也几乎是空白,随着PcBN刀具在汽车、重型机械、飞机制造业中的应用,这方面研究的缺失将制约PcBN刀具在断续切削领域的推广与应用。

亓磊,牛秋林[5]等,为了探索PcBN刀具在断续切削条件下刀具的破损规律,选用两种不同的PcBN刀具,在不同强度的断续方式及不同切削速度下,对淬硬钢进行车削实验研究。结果表明,断续强度严重影响PcBN刀具的使用寿命,断续强度越高,刀具寿命越低;在相同强度的断续条件下,切削速度影响刀具的使用寿命,切削速度越高,刀具的寿命越低;本实验所用的切削参数:连续切削速度180m/min;断续切削速度为120、150、180m/min。切深015mm,刀具失效判据为崩刃。

此外,根据实验所拍的光学照片,分析了不同切削方式下切片失效机理:连续切削,刀片前刀面主要是月牙洼磨损,实验初期后刀面的磨损很小,随着实验的进行,后刀面磨损逐渐加大,刀具最终以后刀面微崩刃而失效;断续切削,前刀面的月牙洼磨损区域比连续切削小,试验初期后刀面磨损几乎看不出,试验后期后刀面磨损宽度也不大,刀具以崩刃的方式失效。

6 干湿切削加工淬硬钢

聚晶立方氮化硼(Polycrystalline Cubic Boron Nitride,简称PcBN),既具有硬质合金的可焊性和良好的韧性,又具有立方氮化硼的高硬度、高耐磨性、高红热性和化学惰性,因此,用PcBN复合片材料制作的刀具具有极高的硬度以及良好的红硬性(可耐受1400℃~1500℃的高温)、抗氧化性(在1200℃~1300℃高温下不与铁系金属发生反应)和抗断裂韧性,是切削加工黑色金属材料的理想刀具。

目前,PcBN刀具已在切加工淬硬钢、冷硬铸铁、热喷涂材料、纯镍等难加工材料和精密加工中得到广泛应用,并取得了显著的技术经济效益。张松锋,谢辉[6]等研究了在一定切削参数下干、湿式切削加工淬硬钢时四种PcBN刀具的刀具寿命、磨损形式和磨损机理。四种刀具是PcBN50、PcBN60、PcBN70、 PcBN75。

结果表明,湿式切削时的后刀面磨损量小于干式切削,说明刀具湿切比干切时具有较好的性能。PcBN刀具的磨损形式有前刀面磨损、后刀面磨损,其中前刀面磨损的表现形式为月牙洼磨损,磨损机理为机械磨损、氧化磨损和黏结磨损,而后刀面磨损机理有机械磨损、氧化磨损、黏结磨损和扩散磨损等;同时还发现cBN含量下降,刀具的后刀面磨损量也有下降的趋势,即刀具的切削寿命有延长趋势。

7 PcBN刀具加工铁基粉末冶金材料

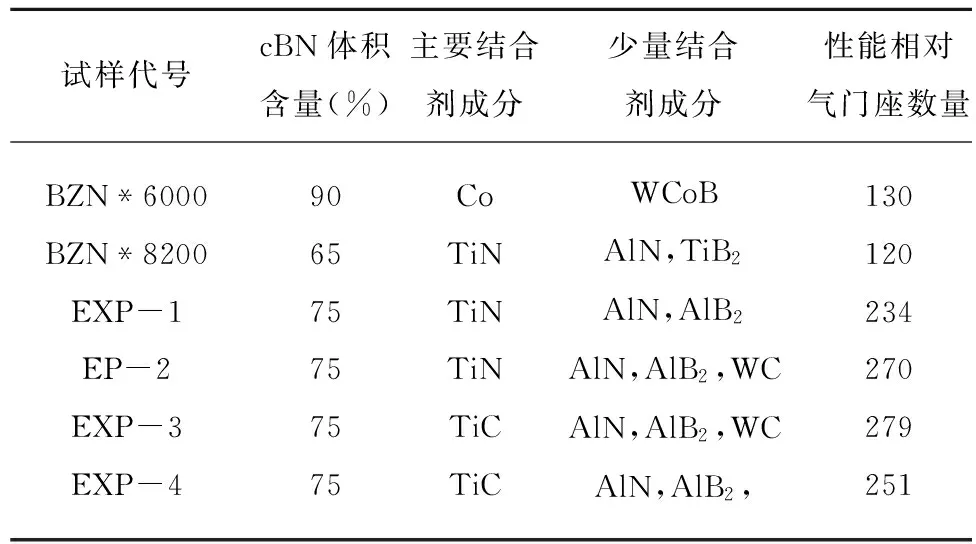

随着一系列工业中大功率发动机的发展,粉末冶金气门座也变得特别耐磨,更难以加工。为此选择应用最普遍,加工要求最高的气门座作为对象。工业生产中,气门座的加工方法有很多种,其中一种是横向切削,一种是用特制工具纵向切削(滚铣),或者同时采用两种方法。选择横向切削,目的就是要得到工件对刀具的磨损和冲击的混合效果。

几种工具的材料成分和试验材料成分对切削性能的影响的试验结果列于表2中。

表2 几种工具材料成分和试验结果

结果显示,在控制PcBN的使用性能上,cBN的含量是一个关键的参数。cBN含量高的牌号在切削粉末冶金零件时不够理想;同样地,cBN含量低的材料,在硬切削时性能优异,但在切削既耐磨又能产生一定冲击的粉末冶金零件时也不理想。

为了进一步证实试验室中的结果,进行了汽车气门座的现场加工测试。采取横向切削的方法加工气门座锥面。由于要用这些锥面作气门的配合面,因此,它的尺寸精度和表面粗糙度就显得特别重要。

现场试验结果与实验室试验结果一致,证明试验室中的结论与工业应用的结果是相吻合的。

无论何种切削速度下,提高走刀速度都可以提高耐磨性能;相反,提高切削速度会加速刀具磨损,且比走刀速度的影响更大。当然提高切削速度可以提高生产率,所以应考虑综合加工成本。得出最佳操作参数。

尽管提高走刀速度对PcBN刀具的耐磨性能有利,且可以提高生产率,但是,通常粉末冶金零件的尺寸精度要求限定了走刀速度的上限值。过大的走刀速度下产生过大的载荷,进而无法保证尺寸允差值。无论尺寸精度还是表面粗糙度都是气门密封的重要因素。在用传统的带角半径的刀具切削时,转角半径对表面粗糙度的影响很大。采用横向切削时,直边的切削刃已经从理论上降低了刀具对表面粗糙度的影响[7]。

8 干湿切削淬硬钢表面完整性研究

刀具寿命的长短与被加工工件表面质量的好坏,是硬态切削技术能否得到广泛应用的两个重要因素。这两个因素中,表面质量的重要地位表现得更为突出。研究发现,即使可以接受的刀具磨损率也可能加工不出不可接受的表面质量。在企业生产中,工件表层残余应力状态和白层的厚度是刀具换刀的主要评定标准,比表面粗糙度或加工精度有着更加重要的地位,但是这些参数在制造企业里是很难进行测量的,因此更好的理解白层的表现形式及其影响因素,在实际生产中非常重要。

从研究的结果来看,在某些方面如被加工工件表面残余应力的分布,白层对疲劳寿命的影响,白层形成的机理与成分等存在一定的争议性,而且人们普遍认为,PcBN刀具硬态干切削一方面可以充分发挥刀具优秀的切削性能和金属软化作用,另一方面加工过程中省去了切削液的使用(通常切削液占加工总成本的16%~20%)为企业带来巨大的经济效益,而且有利于环境保护和工人身体健康是一种较为理想的加工方法。

然而,在干切削带来众多优点的同时,我们也应该看到,干切削加工时的恶劣环境,使工件和刀具都存在高机械载荷和高热载荷,工件表面质量必然会受到切削温度的影响,因此耍想使干切削技术完全被人们所接受,它所加工的表面质量必须超过或相当于湿切削时的情况。为了更好地了解干湿切削加工表面质量的差异性,曹永泉,李嫚[8]等,以PCBN刀具干湿切削淬硬钢GCr15为实验研究对象,对被加工工件表面质量进行了对比研究,其结论是:

(1) 较高的切削速度下干切削初期工件表面即有白层出现,而湿切削因为有切削液的冷却作用,在刀具达到剧烈磨损之前未发现明显的白层出现,说明较高的切削温度对白层的生成有很大的影响。

(2) 硬态切削中已加工表面质量与刀具后刀面磨损关系密切,伴随后刀面磨损量的增加,已加工工件表面白层、黑层的厚度逐渐增大。

(3) 湿切削条件下加工工件表面粗糙度Ra值稍好于干切削时表面粗糙度Ra,而且刀具磨损范围内,表面粗糙度Ra值变化很小。

(4) 为了降低表层和亚表层缺陷,获得更好的加工表面质量,适量的冷却润滑是必要的。

9 高速切削淬硬模具钢刀具磨损的对比

高速切削加工技术具有高效率、高精度和低成本的特点,在航空航天、汽车、模具等制造领域具有广阔的应用前景[9]。相对于非金属材料和有色金属材料来说,黑色金属及一些难加工材料尚不能很好地利用高速切削加工技术,主要原因在于高速切削这些工件材料时的刀具磨损非常严重[10]。所以,如何快速将高速切削技术应用到黑色金属及难加工材料的加工中来,刀具磨损的研究进展显得至关重要。

于静,赵琰巍[11]等,使用PcBN和陶瓷两种材质的刀具对淬硬模具钢Cr12MoV进行高速切削对比试验,深入研究了在高速切削时的刀具寿命、刀具磨损形态和磨损原因。

通过试验得出如下结论:

(1)相同的切削条件下,PcBN刀具寿命均为陶瓷刀具的2~3倍,当切削速度由154m/min增加到241m/min时,两种材质的刀具寿命均下降59%以上。

(2)切削速度相对较低时,PcBN刀具和陶瓷刀具磨损形态均为月牙洼和后刀面磨损;当切削速度相对较高时,两种刀具均出现破损,破损形态包括崩刃和片状剥落等。

(3)PcBN刀具磨损原因主要包括黏结磨损、氧化磨损和扩散磨损。相同的切削条件下,PcBN刀具抗磨粒磨损的能力好于陶瓷刀具,而陶瓷刀具的抗氧化性能更好。

(4)切削速度对刀具磨损原因有重要影响,切削速度从153m/mi增加241m/min时,磨粒磨损和黏结磨损程度均减弱。

[1] 邓福铭,张丹,等.PcBN刀具在干切削中的应用研究[J].超硬材料工程,2012(3):19-21.

[2] 李玉标,李嫚,等.PcBN刀具断续干式切削ADI时切削力和寿命的研究[J].金刚石与磨料磨具工程,2010(1):75-79.

[3] 宋庭科,李嫚,等.PcBN刀具车削镍基高温合金的切削性能研究[J].金刚石与磨料磨具工程,2011(1):70-73.

[4] 李启泉,张旺玺.PcBN加工淬硬钢刀具材料的研究[J].金刚石与磨料磨具工程,2011(6):75-78.

[5] 亓磊,牛秋林,等.PcBN刀具断续车削淬硬钢的试验研究[J].金刚石与磨料磨具工程,2009(5):23-27.

[6] 张松锋,谢辉,等.PcBN刀具干湿切削加工淬硬钢时的磨损对比[J].金刚石与磨料磨具工程,2009(3):1-6.

[7] 田书跃编译,PcBN刀具加工铁基粉末冶金材科[C].中国超硬材料技术发展论坛论文集,2005(10):168-170.

[8] 曹永泉,李嫚,等.PcBN刀具干湿的切削淬硬钢表面完整性研究[J].金刚石与磨料磨具工程,2005(6):50-53.

[9] 艾兴.高速切削加工技术[M].北京:国防工业出版社,2003.

[10] HERBERT, SCHUIZ,何宁,等.高速加工理论与应用[M].北京:科学出版社,2010.

[11] 于静,赵琰巍,等.高速切削淬硬模具钢刀具磨损的对比实验研究[J].金刚石与磨料磨具工程,2013(1):48-52.

Applications of PcBN Tools for Difficult-to-Machine Materials

WANG Guang-zu

(ZhengzhouResearchInstituteforAbrasives&GrindingCo.,Ltd,China450001)

As a new-generation cutter material, PcBN cutter material has the characteristics of remarkable wear resistance, excellent chemical stability and prominent impact resistance which make it particularly adaptive to the increasing brutal competitive environment. The dry type hard cutting of PcBN cutter is consistent with the direction of the development of green manufacturing, and is the first choice to realize the high speed and high efficiency for modern machinery manufacturing technology. Service life is the key to improve the quality of workpiece and to lower the production cost. The examples referred in this article are the evidence. The few examples in this article offers a glimpse into the technological development achieved in the recent years by researchers inside this industry.

PcBN; difficult-to-machine material; cutting technology

2016-03-20

王光祖(1933-),男,教授,长期从事超硬材料及制品的研发工作,出版多部专著,发表上百篇学术论文。

王光祖.PcBN刀具在难加工材料中的应用[J].超硬材料工程,2016,28(5):43-48.

TQ164

A

1673-1433(2016)05-0043-06