新型碳纳米材料制备工艺方法研究

2016-11-28武艳强郭留希杨晋中张洪涛

武艳强,郭留希,杨晋中 ,张洪涛

(1.郑州人造金刚石及制品工程技术研究中心有限公司,郑州 450001;2.郑州华晶金刚石股份有限公司,郑州 450001; 3.河南省豫星华晶微钻有限公司, 郑州 450016)

新型碳纳米材料制备工艺方法研究

武艳强1,郭留希2,杨晋中2,张洪涛3

(1.郑州人造金刚石及制品工程技术研究中心有限公司,郑州 450001;2.郑州华晶金刚石股份有限公司,郑州 450001; 3.河南省豫星华晶微钻有限公司, 郑州 450016)

以人造金刚石为原料,通过解理面剥离粉碎分选的新型碳纳米材料制备工艺方法成功制备出了两种新型的碳纳米材料——碳晶素和钻石烯。通过与其它碳纳米材料制备工艺方法对比,该新型制备工艺方法具有制备工艺过程简单、安全系数高、可对产物粒度及形貌可控、对环境污染小等优点,且容易实现工业化生产,是一种新型的绿色环保的碳纳米材料制备工艺方法。

人造金刚石;解理面剥离粉碎分选;综述;碳晶素;钻石烯

1 前言

碳元素是地球上一切生物有机体的骨架元素,在人体中的含量可达到18.5%,同时碳元素是元素周期表中唯一具有从零维到三维同素异形体的元素,其独特的性质和多种多样的形态逐渐被人们发现和利用,而作为碳材料的重要分支——碳纳米材料由于具有优异的性能而成为人们研究的重点。碳纳米材料包括石墨烯、富勒烯、碳纳米管以及纳米金刚石等,根据spn(1≤n≤3)杂化成键方式,碳原子以sp2杂化时,形成的是二维的平面结构,例如石墨烯、富勒烯等,碳原子以sp3杂化时,形成的是三维的正四面体结构,例如纳米金刚石,而碳原子形成sp2与sp3混合杂化时,则形成了碳纳米管结构,再加上碳原子排布的各向异向性,则可形成其它类型的碳纳米材料[1]。碳纳米材料所具有的多样性结构及各种优异性能,使其在信息、生物、能源、环境保护等领域展示了巨大的应用前景。碳纳米材料是一种用途及其广泛的材料,其诱人的研发前景、潜在的发展空间正吸引着全球无数科研人员潜心进行研究,其中碳纳米材料的结构、维度、形貌、尺寸等因素对它们的性能有着重要的影响,因此碳纳米材料的调控合成是碳纳米材料发展的重要组成部分,也是探索碳纳米材料性能及应用研究的基础。

2 常规碳纳米材料的制备方法

碳纳米材料由于表现出的表面效应、量子尺寸效应等纳米材料的特异性能,同时也具有碳材料的无毒副作用等优点,亦使得碳纳米材料具有了广阔的应用前景,并使得碳纳米材料成为纳米材料工程的主要组成部分,已成为当前纳米材料研究的热点。随着纳米材料技术不断地发展进步,近些年来发展建立起来了多种碳纳米材料制备工艺方法,例如电弧放电法、燃烧法、氧化还原法、炸药爆轰法等[2-7],尽管这些制备工艺方法研究对象不同,但是各种制备工艺方法的研究核心就是通过对反应条件的控制来达到对反应产物形貌、粒径等进行可控,例如反应原材料、反应温度、反应时间、pH等的可控。

2.1 电弧放电法

电弧放电法早期被用来制备富勒烯,自从Iijima在电弧法制备的烟灰产物中发现了碳纳米管后才被用于制备碳纳米管。电弧放电法的工艺过程为:在惰性保护气体中(He、Ar等),采用直径约为10~16 mm的石墨电极为阴极,直径约为5~6 mm的石墨棒为阳极,电弧放电过程中阳极石墨不断消耗,阴极石墨上产生碳纳米管,但是阴极产物中常混有纳米碳颗粒、无定型碳、石墨碎片以及C60、C70等杂质。通过改变工艺参数(例如气体种类、压力、温度、电流、电压、电极大小等),可提高碳纳米管的形态、产率及管壁结构等,如Ebbesen等在阳极一端钻内径为3.5 mm的小孔,将石墨粉末、金属钇、镍粉混合(按照Y:1%,Ni:4.2%的比例均匀混合在石墨粉中)后填充在小孔内,将Y/Ni双金属混合物作为催化剂,保持两电极之间的距离为3 mm左右,所得到的产物为单壁碳纳米管,产物纯度可达70%~90%。电弧放电法是较为成熟的碳纳米管制备工艺方法,所得到的碳纳米管结构规整,有利于进行碳纳米管的各项性能研究及应用,但是这种制备工艺方法难以实现工业化生产,产物中常混有碳纳米颗粒、无定型碳、石墨碎片以及C60、C70等杂质,纯度不高,且在制备过程中能耗高、生产成本高。

2.2 燃烧法

燃烧法是1991年美国麻省理工学院Howard等人发明的,用苯蒸气、甲苯蒸气作为原材料,与氧气混合后在燃烧室低压环境下(约5.32kPa )进行不完全燃烧,所得到的碳灰中含有比例较高的富勒烯,经过提纯后可得到纯富勒烯产物,该制备工艺方法通过对C/O比例、燃烧室内压力、稀释气体种类以及火焰离燃烧嘴的距离、火焰温度等参数的调节可以达到对富勒烯产率的优化调整,由于该制备工艺方法具有无需电力消耗且能够连续进料容易等优点,苯燃烧法工业化生产已具备较为明显的成本优势,已成为国际上工业化生产富勒烯的主流方法,但是该方法对环境污染大。

2.3 氧化还原法

氧化还原法主要用来制备石墨烯,是采用石墨作为原材料,通过氧化作用使得石墨层间距由0.34 nm扩大到约0.78 nm,再通过外力剥离(超声剥离等)得到单原子层厚度的石墨烯氧化物(GO),进一步还原可制得石墨烯。石墨的氧化方法主要有Brodie、Staudenmaier和Hummers等三种方法,它们都是利用强质子酸(例如浓硫酸、发烟硝酸或它们的混合物)处理原始石墨,将强酸小分子插入石墨层间,再用强氧化剂(例如KMnO4、KClO4等)对其进行氧化。氧化石墨(GO)的还原方法包括化学液相还原、热还原、光照还原、溶剂热还原等,常见的还原剂为水和肼、二甲肼、NaBH4、乙二胺等,经过还原反应后得到石墨烯产物。该制备工艺方法虽然能够大量制备出石墨烯,但是得到的石墨烯产物结构不完整,在反应过程中碳原子结构受到了破坏,这在一定程度上限制了石墨烯的应用。

2.4 炸药爆轰法

炸药爆轰法是到目前为止纳米金刚石唯一的工业级制备工艺方法,早在1982年,苏联流体物理研究所首先采用炸药爆轰法制备出了纳米金刚石,开启了纳米金刚石研究的新领域。炸药爆轰法是利用负氧平衡炸药为原材料,在保护介质的作用下,通过爆炸产生瞬间的高温高压将爆炸装置中的碳原子变成游离碳,游离碳的原子重新排布、聚集、晶化后形成纳米碳聚集体,得到了不同碳结构形态,如石墨、无定型碳、纳米金刚石等,经后续酸洗氧化处理后可得到纯度为95%~97%的纳米金刚石,属于一种动态的高温高压合成方法,这种合成方法的以下几点因素对合成结果有着重要的影响:

(1) 原材料的选择,这里主要是指炸药的成分以及比例,原材料必须具备以下几个条件:1) 爆炸时产生足够的压力和温度;2) 分解时能产生足够多的碳;3) 分子结构具有活性基团。目前,一般采用TNT和RDX的混合炸药,其中三硝基甲苯(TNT)作为碳源炸药,黑索金(RDX)作为增压炸药,炸药配比TNT/RDX为60/40左右;

(2) 装药形式,研究结果表明炸药的装药形式和结构决定反应的均匀性,反应的均匀性有助于纳米金刚石的形成和产率的提高。苏联的研究结果表明,最好选择炸药量大于0.3 kg,长径比大于1.4的药柱,这种装药形式的纳米金刚石的回收率比其它形状和药量较小的药柱高出一倍以上,同时还给出了纳米金刚石的平均粒径d与装药直径D之间的关系:d∝D1/3,我国的马峰等人研究表明,装药应存在一个最佳直径,该直径取决于液碳转变成金刚石的结晶速度和周围介质性质,陈权等人研究表明,在相同条件下,柱装的产率高于压装;

(3) 保护介质的选择,保护介质必须耐得住爆炸瞬间产生的高温高压同时还得具有速冷、保压、保护的作用,研究结果表明,保护介质的选择与纳米金刚石石墨化、产率以及表面缺陷都有很大的关系,例如保护介质的热容、导热方式、导热速度等,国内外许多学者围绕炸药外充惰性气体、CO2、N2、水、冰、盐等进行研究,研究结果表明,使用水作为保护介质得到的纳米金刚石质量最好,且设备、操作都比较简单。

炸药爆轰法制备的纳米金刚石是一种形貌不规则的纳米颗粒,单个颗粒粒径分布在5~10 nm,不见有其它形貌的纳米金刚石,爆轰法制备的纳米金刚石的抱团现象非常严重,为硬团聚,无论采用物理分散还是化学分散都无法对其进行有效地分散,这就限制了纳米金刚石的推广应用。

目前制备碳纳米材料的方法因研究的目的不同而体现出多样化,除上述几种制备工艺方法可实现工业化生产外,还有激光蒸发法、化学气相沉淀法、热溶剂法、模板法、电解法等也可制备碳纳米材料,但是这些制备工艺方法存在着设备昂贵、产率低等缺点,还处于实验室研究阶段,无法进行工业化生产。

3 新型碳纳米材料制备方法

碳纳米材料采用的制备方法不同,其产物组成、单一产物的纯度、产率及制备的材料性能特性等均存在较大的差异,从上述我们可知目前碳纳米材料的制备工艺方法虽然众多,但是能够大规模实现工业化生产的仅有四种,且这四种制备工艺方法还存在着设备成本高、制备工艺过程复杂、无法对产物进行可控、产物纯度低、后续提纯对环境污染大等缺点,因此开发一种新型绿色环保的碳纳米材料制备工艺方法是十分有意义的。我们用人造金刚石作为原材料,开发了一种新型碳纳米材料制备工艺方法——解理面剥离粉碎分选法。

3.1 实验设备

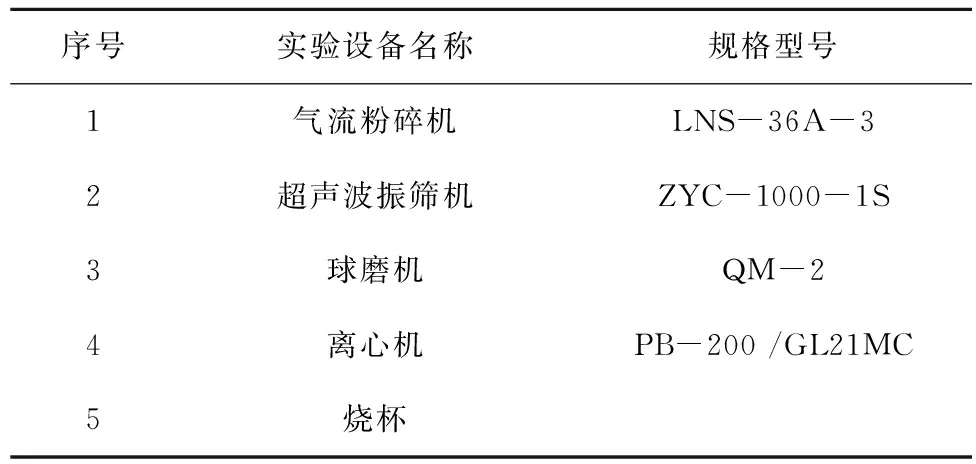

表1 实验设备一览表

3.2 制备过程

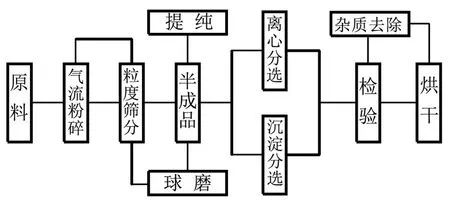

具体制备工艺流程如附图1所示,将粒度为35~80目的人造金刚石通过磁力进料器投入气流粉碎机进行粉碎,设置气流粉碎压力为0.5~0.6 MPa,气流粉碎内部负压为0.02~0.06 MPa,1号分级机变频控制在12 Hz,2号分级机变频控制在25 Hz,通过调节超音速气磨流的空气压力将气流加速到1000 m/s,带动人造金刚石原料进行对撞粉碎得到的D50值为20~30 μm的气磨料。然后将气磨料投入超声波振筛机进行粒度筛分,选出粒度大于20 μm的颗粒重新进行气流粉碎,其余粒度的颗粒进行球磨工艺。球磨工艺采用干磨工艺,钢球大小为1~3 mm的不锈钢钢球,3 mm的比例为40%,2 mm的比例为30%,1 mm的比例为30%,钢球与原料的比例为0.2~1倍,球磨时间为6~24h,球磨机转速控制1000 r/min,得到了半成品。将半成品进行提纯处理,提纯处理分酸洗提纯和碱洗提纯,先酸洗后碱洗,酸洗主要是去除人造金刚石中的金属触媒以及气流粉碎、球磨附着上的金属杂质,将球磨后的料放入反应釜中加入硫酸、硝酸配成的混合酸(物料∶硫酸∶硝酸=40∶40∶1),反应温度为160℃,反应时间为4 h,去除金属杂质,酸洗完毕后,将酸洗后的物料放入超声波清洗机中进行清洗,物料与去离子水的比例为1∶1,反复2~3次,使清洗后的水的pH值为中性时清洗结束。碱洗主要是去除叶蜡石杂质,将酸洗后的料放入反应釜中加入NaOH(物料∶NaOH =2∶1),反应温度为600℃,反应时间为2 h,碱洗完毕后,将碱洗后的物料放入超声波清洗机中进行清洗,物料与去离子水的比例为1∶1,反复2~3次,使清洗后的水的pH值为中性时清洗结束。提纯干净的料进行分选分级工艺,分选分级工艺分粗分工艺和细分工艺两种,粗分工艺主要是利用沉淀分选法进行分选分级,细分工艺主要是利用沉淀分选和离心分选相结合的分选法进行分选,先进行粗分选工艺,粗分选工艺结束后进行细分选工艺。粗分分级时间从5 s到40 min不等,通过不同的分选时间,分选出粒度不同的分级产品(不是最终产品)。细分选工艺先进行沉淀分选再进行离心分选,沉淀分选时间从40 min到36 h不等,对沉淀分选36 h后的分选桶的上层液体进行离心分选,离心结束后取离心管上层液体进行沉淀分选,分选参数如表2所示,最后烘干得到成品。

图1 制备工艺过程流程图Fig.1 Process flow chart of preparation technology

3.3 粉碎原理

我们采用的是人造金刚石作为原料,经过气流粉碎和球磨粉碎两道粉碎工艺对人造金刚石原料进行粉碎。气流破碎机内部的气体被压缩加速到超音速气流,此时气流的流速可达到1000 m/s,压力气流通过加料喷射器产生的射流进入粉碎腔,使得粉碎腔内部的人造金刚石原料呈流态化,在粉碎腔的外围有一系列喷嘴,喷嘴射流的流速很高,流态化的人造金刚石在喷嘴交汇点互相对撞粉碎,由于此时的带料气流流速很高,从而产生的对撞力很大,使得人造金刚石颗粒之间互相碰撞而粉碎。气流粉碎料进入球磨机中,在球磨机内部受到不同粒度钢球之间的相互挤压粉碎,同时球磨机内部的钢球随着旋转到一定高度后自由降落对物料产生冲击和研磨作用,加速了对物料的粉碎程度。我们知道,当颗粒受到外力的作用时容易发生破碎粉碎现象,人造金刚石存在着解理面(111)晶面,在外部作用力下很容易使得人造金刚石颗粒沿着其解理面剥离进而被进行粉碎。

3.4 分选原理及过程

(1)沉淀分选

沉淀分选属于重力场分选,采用的是自由沉降法,根据STOKE’S定律,颗粒在液体中的自由降落,经过一个短暂的初始加速度阶段后,该颗粒就以不变的速度继续降落,此时的降落速度与颗粒的粒度的平方成正比,与液体的黏度成反比,遵循公式(1),

(1)

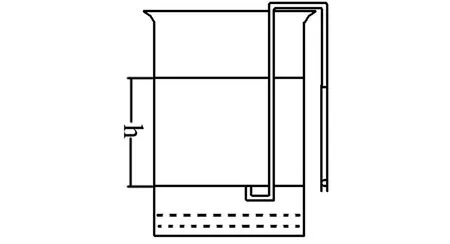

其中d为颗粒粒径,δ为颗粒密度,ρ为液体密度,g为重力加速度,η为液体黏度。由上式可知,在一定的液体介质中,对于密度一定的颗粒,沉降末速度只与颗粒的粒径大小有关系,这样便可根据不同粒径颗粒沉降末速度的差异,实现按照粒度大小分级。我们采用水作为液体介质,分选是在Φ220×300 mm的敞口玻璃烧杯中进行的,如附图2所示,烧杯上画有表示溶液抽取前后液面上下位置的标线,上液面与杯口距离一致,上下液面距离150 mm。取提纯过后的物料330g加入一定量的浓度为0.05%的硅酸钠溶液搅拌配制成糊状,然后加水配制成悬浮溶液,超声波分散30 min,将溶液和底部沉淀全部倒入分选烧杯中,添加水至上标线,记下沉淀时间。到一定沉淀时间即可抽料,将液面以下150 mm溶液用抽液管抽取,之后搅拌烧杯中剩余溶液并继续加入水至上标线,再沉淀抽料,如此循环,即可达到对粒度的分选。

图2 沉淀分选使用的分选设备示意图Fig.2 Schematic diagram of sorting equipment used in precipitation separation

2)离心分选

由于重力场对细颗粒作用力太小,使得粒度分选效率低,因此,采用离心场力来代替重力场达到强化粒度分选的目的。在离心场中,由于离心加速度较重力加速度大得多,使得相同粒径的颗粒在离心场中的沉降速度快,沉降相同距离所需的时间大大缩短,粒度为d,旋转半径为r的颗粒在离心场中沉淀,其沉淀末速度公式为:

(2)

其中ω为颗粒的旋转角速度,r为颗粒的旋转半径,由上式可知,在一定的液体介质中,对于密度一定的颗粒,离心加速度一定时,沉降末速度只与颗粒的粒径大小有关系,这样便可根据不同粒径颗粒沉降末速度的差异,实现按照粒度大小分级。

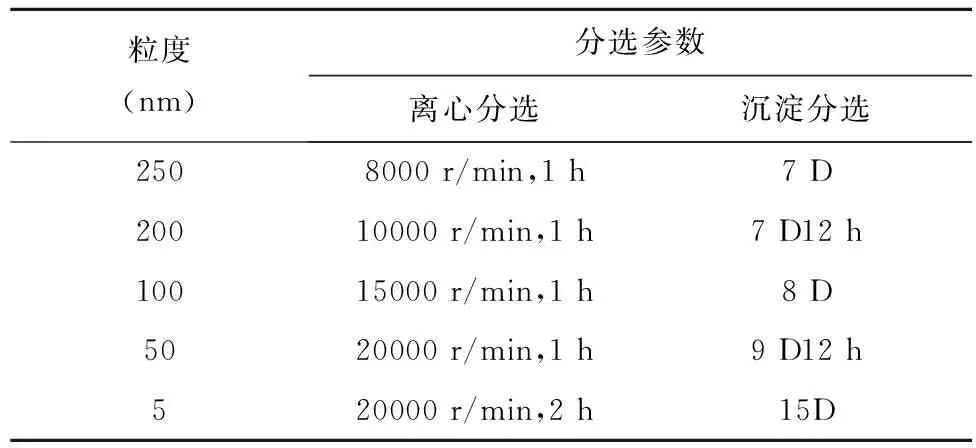

4 实验结果

我们利用人造金刚石为原料,采用了解理面剥离粉碎的方法,对经过气流粉碎和球磨粉碎的粉碎料采用了离心分选和沉淀分选相结合的方式,通过对分选参数的可控从而实现了对粒度的精确分选,达到了对产物粒度的精确控制,在不同的分选条件下得到了不同粒度的产物,分选参数如表2所示:

表2 不同粒度产物的分选参数表

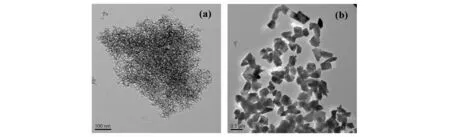

经过表征分析,我们用人造金刚石为原料,采用解理面剥离粉碎分选的新型制备工艺,成功制备出了两种新形貌的碳纳米材料:碳晶素(5 nm)和钻石烯(50~250 nm),如附图3所示:

图3 制备产物TEM图Fig.3 The TEM spectra of the products. a:carbon crystal element(5 nm);b:diamond alkene(50-250 nm)a:碳晶素(5 nm);b:钻石烯(50-250 nm)

由图3我们可以明显地看出我们制备了两种新形貌的碳纳米材料,碳晶素是一种形貌为类球形的碳纳米颗粒,单个粒径分布在2~5 nm之间,而钻石烯是一种层状结构的碳纳米片,是两种新形貌的碳纳米材料。

该新型制备工艺方法相对于目前常规的碳纳米材料制备工艺方法而言,具有以下优点:

(1)制备工艺简单、设备投资低、无需各种特殊的合成设备及原材料,制备工艺过程安全系数高;

(2)产物的粒度精确可控,从而达到对产物形貌的可控;

(3)制备工艺过程能耗低、对环境污染小。

综上所述,我们新型的制备工艺方法是一种全新的绿色环保的碳纳米材料制备工艺方法,该新型制备工艺方法相对于其它制备工艺方法而言,易进行工业化生产。

5 总结

我们利用人造金刚石为原料,采用解理面剥离粉碎分选法新型制备工艺成功制备出了两种新型的碳纳米材料——碳晶素和钻石烯,该新型制备工艺方法相对于其它碳纳米材料制备工艺而言,具有制备工艺过程简单、安全系数高、可对产物粒度及形貌可控、对环境污染小等优点,且容易实现工业化生产。该新型制备工艺方法不仅可以实现金刚石纳米化,还可以为其它材料纳米化提供了一种新的思路和技术。

[1] 孙英祥,丁晓颖,何志伟,等. 甘蔗水热法一步合成水溶性荧光碳点[J]. 化工新型材料,2015,43(2):187-190.

[2] Wang F,Xie Z,Zhang H,et al. Highly luminescent organosilane-functionalized carbon dots [J]. Adv. Funct. Mater,2011,21(6):1027-1031.

[3] Yang S N,Baker G A. Luminescent carbon nanodots:Emergent nanodots[J]. Angew. Chem. Int. Ed.,2010,49(38):6726-6744.

[4] Bourlions A B,Stassinopoulos A,Anglos D,et al. Photoluminescent carbogenic dots[J]. Chem. Mater.,2008,20(14):4539-4541.[5] Hsu P C,Ghosh S S,Chaatopadhyay A. Synthesis of high-quality carbon nanodots form hydrophilic compounds:Role of functional groups [J].Chem. Commun.,2012,48:407-409.

[6] Zhu H,Wang X L,Li Y L,et al. Microve synthesis of fluorescent carbon nanoparticles with electrochemiluminescene properties[J].Chem. Commun.,2009,48:407-409.

[7] Wang X H,Qu K G,Li Y L,et al. Microve assisted one-step green synthesis of cell-permeable multicolor photolumines-cent carbon dots without surface passivation reagents[J].J. Mater. Chem.,2011,21:2445-2450.

Study of the New Preparation Technology of Carbon Nanomaterials

WU Yan-qiang1, GUO Liu-xi2, YANG Jin-zhong2, ZHANG Hong-tao3

(1.ZhengzhouSino-CrystalDiamondJoint-stockCo.,Ltd,Zhengzhou450001,China; 2.ZhengzhouSyntheticDiamond﹠ProductsEngineeringTechnologyResearchCenterCo.,Ltd,Zhengzhou450001,China; 3.HenanYuxingSino-CrystalMicronDiamondCo.,Ltd,Zhengzhou450016,China)

Two kinds of carbon nanomaterials, carbon crystal element and diamond alkene, have been successfully synthesized by new preparation technology of carbon nanomaterials through peeling, smashing and sorting of the cleavage plane, with synthetic diamond as raw material. Compared to the other carbon nanomaterials preparation technology, the new preparation technology has the advantages of simple preparation process, high safety factor, controllable particle size and morphology and small environmental pollution, and is easy to realize industrial production, which makes it a new type of environmental friendly carbon nanomaterials preparation technology.

synthetic diamond;peeling, smashing and sorting of the cleavage plane;overview; carbon crystal element;diamond alkene

2016-06-26

武艳强(1981-),男,硕士研究生,现就职于郑州人造金刚石及制品工程技术研究中心有限公司,主要从事碳纳米材料的研发工作。

武艳强,郭留希,杨晋中,等.新型碳纳米材料制备工艺方法研究[J].超硬材料工程,2016,28(5):32-37.

TQ164

A

1673-1433(2016)05-0032-06