基于Fluent的板式换热器气体流动数值模拟

2016-11-28卢芳常春梅唐海姚立影

卢芳 常春梅 唐海 姚立影

(上海蓝滨石化设备有限责任公司)

基于Fluent的板式换热器气体流动数值模拟

卢芳*常春梅 唐海 姚立影

(上海蓝滨石化设备有限责任公司)

针对板式换热器通道内的气体流动建立了Fluent计算模型。采用3种不同的计算模型,分别计算了通道内空气流速为14~24 m/s时的流动状态以及压降。建立了板式换热器通道的试验平台,将数值模拟结果与试验结果进行对比。对比结果表明,采用RNG κ-ε湍流模型的计算结果与试验值最为接近,其压降误差为4.3%~7.5%。

板式换热器 数值模拟 压降 气体流动 风速

0 前言

板式换热器是一种高效紧凑的换热设备,其应用几乎涉及到所有的工业领域,且其类型、结构和使用范围还在不断发展,因此人们纷纷对板式换热器内流动状态和换热机理展开研究[1]。

在板式换热器的换热过程中,流体的流动状态、流动方向、流量大小、流程组合等影响着换热的进行,影响着实际的换热系数的大小[2-4]。对于板式换热器而言,板型的优化设计是保证其产品换热效率,减少加工成本的关键,因此分析研究板间流体流动对研究板式换热器的换热效果具有重要的意义。

目前在工程应用方面,对于板式换热器的换热效果,比较常见的测定方式就是试验。但是采用试验方法存在着时间长、成本高、试验条件有限等问题,对于比较大型的板式换热器这些问题尤为突出。随着CFD技术的发展和日趋成熟,使得对于流体内部温度场、压力场以及速度场分布的研究变得可行[5-8]。

本文利用Fluent软件,采用了3种湍流模型,模拟了公司自主研发的无触点板片接触侧的流体流动的情况,并将模拟结果与试验结果进行对比。通过与试验结果的对比,最后确定模拟长薄结构型板片并采用相对适合的湍流模型。

1 数值模型的建立

在解决CAD软件接口问题后,将建立好的二维模型导入到Fluent的前处理模块Gambit中,并经过处理建立数值模拟计算用的三维模型。

考虑到本次模拟的板片内部结构较为复杂,使得结构化网格的划分十分困难,尤其是引入边界层网格之后。在网格划分中,本文突破常规的非结构化网格划分方法,采用了分块结构化网格方法,并引入边界层网格,对计算域进行网格划分。模型总共划分了5 395 485个单元,通过Gambit中网格质量检查工具的检查,整个模型网格良好,符合计算要求,如图1所示。

图1 计算模型

为了简化计算过程,减少计算时间,降低计算机运行压力,对计算模型做了如下假设[9]:

(1)冷侧空气为常压下不可压缩流体;

(2)板间通道的流体流动为稳态;

(3)入口空气均匀分布;

(4)忽略重力对流动的影响。

2 边界条件设定

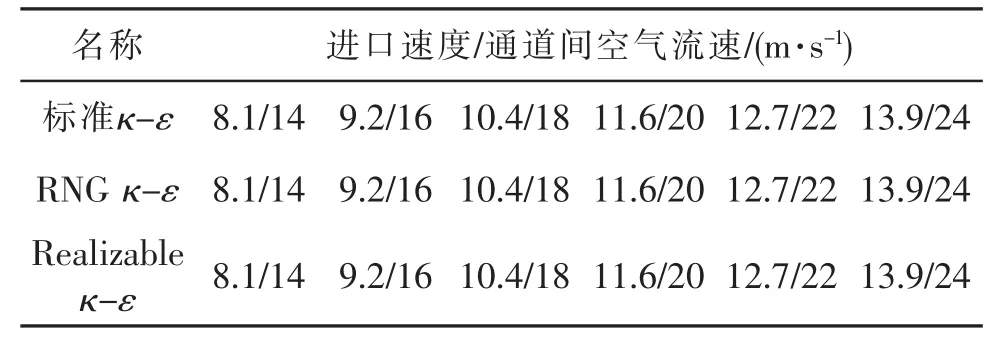

本次计算分别采用标准κ-ε湍流模型、RNG κ-ε湍流模型和Realizable κ-ε湍流模型。表1为不同湍流模型的气体进口速度和通道间流速。

计算区域的边界条件如下:

(1)入口为速度入口,见表1所示;

(2)出口为压力出口。

表1 不同湍流模型的气体进口速度和通道间流速

3 数值模拟结果

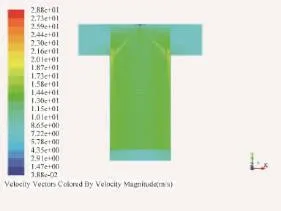

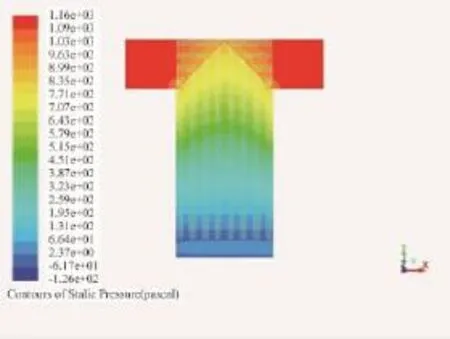

图2、图3分别为进口速度为8.1 m/s,即通道间空气速度为14 m/s时,板片内部流体流动的速度矢量分布图和压力分布图。这些图显示,板片内部流体分布均匀,也就是说板型结构设计合理。

图2 板片内部流体流动的速度矢量图

图3 板片内部流体的压力分布图

4 试验方法

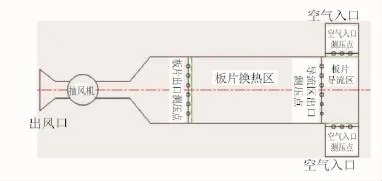

图4 试验装置

试验装置如图4所示,整个试验装置由板片单元、抽风机、出风口、U形管测压计、空气进口、一定直径的圆形钢管以及试验平台组成。空气在抽风机的作用下从空气进口进入板片通道,并由出风口排出。空气的流量由阀门控制,并由转子流量计测量。试验平台现场如图5所示。

图5 试验平台现场

本次试验通过U形管测压计,分别测试了不同风速下板片导流区和换热区的压降,测试结果如图6所示。由图6可知,随着风速的增加,板片导流区和换热区的流动阻力越来越大;风速较小时,风速对压降的影响较小;风速较大时,风速增加压降急剧上升,流动阻力即压降受风速的影响较大。

图6 不同风速下导流区和换热区的压降

5 试验与数值分析

图7、图8分别为不同风速下导流区与换热区压降变化曲线图。比较图7、图8可以看出,RNG κ-ε湍流模型与试验结果最为接近,其误差为4.3%~7.5%。

图7 导流区压降随空气流速变化曲线

图8 导流区+换热区压降随空气流速变化曲线

6 结论

(1)本文利用Fluent软件对板片间流体进行三维模拟,直观地描述了流场的分布情况,对板片结构设计提供了一定的参考数据。

(2)在自行研制的试验台上对板片导流区和换热区的压降进行了试验研究,试验结果与数值模拟结果基本吻合,从而验证了数值模拟的正确性。其中,RNG κ-ε湍流模型与试验结果最为接近,其误差为4.3%~7.5%。

[1]栾志坚.波纹几何参数对人字形板式换热流动形态的影响机理[J].山东大学学报(工学版),1987,15(4): 35-37.

[2]曲宁.板式换热器流动与传热分析[D].济南:山东大学,2005.

[3]王福军.计算流体力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.

[4]韩占忠,王敬,兰小平.Fluent流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004:8-10.

[5]王琦,陈雷.数值计算的工程应用研究进展[J].中国电力教育,2005:148-149.

[6]佘德平.数值模拟技术的发展现状[J].勘探地球物理进展,2003(6):407-412,422.

[7]杨勇.数值传热学在波纹式换热器上的应用[J].华北电力技术,1999(10):27-29.

[8]周明连.板式换热器流动分布的理论分析与实验研究[J].北方交通大学学报,2001(1):71-72.

[9]窦国仁.湍流力学(上册)[M].北京:高等教育出版社,1985:99.

Numerical Simulation of Air Flow in Plate Heat Exchanger by Fluent

Lu FangChang ChunmeiTang HaiYao Liying

The Fluent computing model is built based on the air flow in the plate heat exchanger so that the flow pattern and the pressure drop with the air velocity between the channels of 14 m/s to 24 m/s is calculated under 3 different computing models.Moreover,the experiment platform of the plate heat exchanger is established and the simulation results and the experimental results are compared.It shows that the RNG κ-ε turbulence model has the minimum deviation that the pressure drop error is 4.3%~7.5%.

Plate heat exchanger;Numerical simulation;Pressure drop;Air flow;Air velocity

TQ 051.5

10.16759/j.cnki.issn.1007-7251.2016.08.003

2015-12-06)

*卢芳,女,1987年生,工程师。上海市,201518。