旋风分离器料腿漏风对压降影响的实验分析*

2016-11-28孔文文严超宇魏耀东

孔文文 严超宇 魏耀东

(中国石油大学(北京)重质油国家重点实验室)

设计与计算

旋风分离器料腿漏风对压降影响的实验分析*

孔文文**严超宇 魏耀东

(中国石油大学(北京)重质油国家重点实验室)

以直径300 mm的旋风分离器为实验对象,考察了在不同入口速度下料腿漏风量对旋风分离器压降的影响,并以此为基础,分析了某现场催化裂化装置旋风分离器压降出现的不稳定波动现象。实验结果表明,旋风分离器下部料腿是一个负压差立管,外部的压力大于料腿内的压力,易产生漏风,从而导致旋风分离器的压降降低。旋风分离器的压降随漏风量增大而降低,入口速度越低漏风量影响的作用就越明显。该旋风分离器的压降波动是由于不稳定的翼阀排料产生的漏风变化造成的。

旋风分离器 料腿 翼阀 漏风 压降 入口速度

0 前言

旋风分离器是催化裂化装置中重要的设备之一。它的主要作用是在沉降器中将来自提升管反应器的油气与催化剂分离,在再生器中将再生烟气和再生催化剂分离。旋风分离器下部料腿出口通常设置翼阀,它起着稳定料腿中催化剂的密度和藏量,平衡催化剂循环系统的负压差的作用,同时还具有料封的作用,具有防止外部气体反窜进入料腿,维持锁气排料的作用[1-2]。由于旋风分离器料腿内的压力小于外部空间的压力,形成了负压差排料环境,因此需要在料腿内堆积一个料柱形成蓄压来平衡这个负压差[3]。也就是说,在底部翼阀处形成一个料位静压,当这个静压值高于外部空间的压力时,翼阀自动打开阀板进行排料;当静压值低于外部空间的压力时,颗粒继续蓄压,增加底部的静压,直到高于翼阀阀板外的压力值时才开始排料。因此,翼阀性能直接影响旋风分离器的运行状况,进而影响分离效率。

但在实际的操作过程中,当料腿内的颗粒质量流率较低时,料腿内难以建立有效的密相床,或密相料封高度不够,出口处形成半管排料,于是就会产生漏风现象。翼阀外部的气体在负压差作用下通过翼阀进入料腿。这种漏风一方面会导致翼阀的磨损[4],另一方面会影响旋风分离器内部的流场,使旋风分离器的压降变化,进而降低旋风分离器的分离效率[5]。

本文从实验上研究了不同入口速度下漏风对旋风分离器压降的影响,并对某催化裂化装置旋风分离器压降出现的不稳定波动现象进行了分析。

1 实验装置和测量方法

1.1 实验装置

图1为旋风分离器实验装置结构图,图2所示为其外形。旋风分离器入口采用180°蜗壳入口结构,筒体连接锥段,下面连接灰斗,灰斗下部为料腿,料腿连接一等径水平管。旋风分离器直径为300 mm,高度430 mm,入口尺寸176 mm×84 mm,排气管直径110 mm,圆锥段高度660 mm,灰斗直径220 mm,料腿直径80 mm,水平管直径80 mm。

图1 旋风分离器实验装置

1.2 实验测量方法

为保证进入旋风分离器的气体流动平稳,实验采用负压操作。实验用气为常温常压气体,通过鼓风机引入。旋风分离器的入口速度用标准毕托管测量;漏风量通过料腿水平管上的阀门控制,漏风量速度采用热线风速仪测量。由于水平管的直径与料腿的直径相同,因此水平管的气体速度也是料腿的漏风速度。旋风分离器压降通过U形管测出。

图2 旋风分离器实验装置照片

旋风分离器的入口气速分别是18 m/s、15 m/s、13 m/s、10 m/s。实验中改变漏风量,测量旋风分离器的压降,观察其随漏风量的变化。

2 实验结果及分析

图3 料腿漏风速度对旋风分离器压降的影响

图3 是不同入口速度vi下,料腿漏风速度对旋风分离器压降的影响。没有漏风的情况下,即漏风速度为零时,旋风分离器的压降最高;料腿漏风后,旋风分离器的压降随漏风速度增大而逐渐降低。当增大旋风分离器入口速度时,旋风分离器的压降是增大的。例如在不漏风的情况下,入口速度vi=10 m/s时,压降为1.3 kPa;入口速度为vi=18 m/s时,压降为4.1 kPa,增加了2.15倍。当漏风速度为8 m/s时,入口速度vi=10 m/s时,压降为0.7 kPa;入口速度为vi=18 m/s时,压降为3.8 kPa,增加了4.4倍。这表明料腿漏风对旋风分离器的影响是很大的。

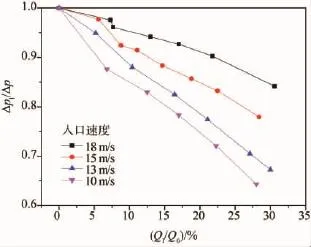

为进一步分析料腿漏风对旋风分离器压降的影响,用旋风分离器的入口风量和无漏风压降为基准进行无量纲数据处理,见图4。图4表明,在不同入口速度下,漏风量对旋风分离器的压降影响是不同的,入口速度越低,影响的程度越明显。例如在漏风量Ql为无漏风入口风量Q0的20%条件下,入口速度为vi=18 m/s时,压降降低了约8%;入口速度为vi=10 m/s时,压降降低了约25%。

图4 旋风分离器压降与漏风量的关系

旋风分离器的流场测量表明[6],旋风分离器中心区域在切向速度的作用下是一个低压区,而升气管处于这个低压区的中心。旋风分离器料腿漏风后,气流上窜进入旋风分离器,提高了中心区域上行的轴向速度,外部的气体不易进入内旋流,导致旋风分离器旋转切向速度的减小,中心区域的压力上升,从而导致升气管的压力增大,旋风分离器的出口压力增大,也就引起旋风分离器的压降降低。

3 现场旋风分离器压降波动的分析

3.1 入口速度和入口浓度对压降波动的影响

旋风分离器的压降变化说明有影响旋风分离器压降的操作参数发生了改变。一般影响旋风分离器的压降的操作因素比较多,主要有入口速度和入口浓度,还有料腿漏风的影响。

入口速度vi与旋风分离器压降Δp的关系式是

式中Δp——气相旋风分离器的压降;

ξ——阻力系数。

式(1)表明,在入口速度不变的条件下,压降是维持不变的。

入口浓度Ci对旋风分离器的影响比较大。一方面,分离的颗粒在器壁堆积,使器壁表面的摩擦阻力增加,造成旋转流的切向速度降低;另一方面,气固混合密度增加,使动量损失增大。很多学者提出了各自不同的经验公式[7],例如Baskakov的经验公式[8]是

式中Δps——旋风分离器中气固两相的压降。

对催化裂化装置旋风分离器而言,入口浓度比较高。采用式(2)计算,当入口浓度由5 kg/(kg气)变化到10 kg/(kg气)时,压降变化增大近1倍,即压降的变化向压降增大的方向进行。催化裂化装置旋风分离器的入口浓度受到多种因素的影响,主要是受流化床下部的流化风变化的影响。通常旋风分离器的入口设置在流化床的输送分离高度(transport disengaging height,TDH)之上[3],在稳定的操作条件下旋风分离器入口浓度的变化是有限的。

3.2 现场压降波动的测量及分析

图5 某再生器旋风分离器压降随时间的变化曲线

图5 是某现场催化裂化装置再生器旋风分离器压降随时间变化的测量记录曲线。记录过程中主风风量开始为50 000 Nm3/h,在t=270 min时提高风量,升到58 000 Nm3/h。由图5可以看出,压降有一个大的阶跃式变化,即主风风量增大后,旋风分离器的压降有了迅速提高,这与式(1)和图3的实验结果是一致的。以t=270 min为分界线,将图5分为前半部分和后半部分。前半部分和后半部分的压降有个相同的趋势,旋风分离器压降发生了比较大的向下波动变化,最大波动幅度达3 kPa,间隔不固定,短的1~2 min,长的10~30 min,约占平均压降的20%。

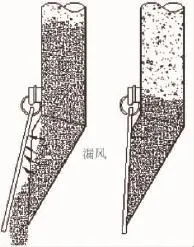

由于在每部分中,旋风分离器的入口风量和入口浓度是固定不变的,因此旋风分离器出现这种压降的波动可能是料腿翼阀漏风引起的。旋风分离器在运行过程中,当料腿中催化剂料位上升到一定高度时,阀板的推动力大于阻力,翼阀打开进行排料,料腿中料位开始下降,此时翼阀外部的气体在压力作用下进入料腿,形成漏风。当料位下降到一定的位置时,阀板的推动力小于阻力,翼阀未能及时关上,料腿上较低的料位没有形成足够的料封,从而造成更大的气流进入料腿向上窜,进而造成旋风分离器压降短时间内下降。当翼阀关闭时,开始建立新的料封,漏风消失,旋风分离器的压降又恢复到正常值。图6所示为料腿翼阀的漏风示意图。

图6 料腿翼阀的漏风

在催化裂化装置中,旋风分离器的漏风使其压降发生不稳定的变化,一方面上窜气体导致旋风分离器的分离效率下降,另一方面会造成翼阀的冲蚀磨损和料腿的振动,这是一个潜在的事故隐患,需要予以关注。

4 结论

旋风分离器的性能对催化裂化工艺的操作起到至关重要的作用。在现场的装置运行中,旋风分离器下部料腿翼阀的漏风对其内部流场有一定影响,进而造成旋风分离器压降和分离效率的波动。本文以直径300 mm的旋风分离器为实验对象,考察了在不同入口速度下料腿漏风量对旋风分离器压降的影响,并以此为基础,分析了某现场催化裂化装置旋风分离器压降出现的不稳定波动现象。

(1)旋风分离器下部料腿是一个负压差立管,外部的压力大于料腿内的压力因而产生漏风。这种漏风一方面会导致翼阀的磨损,另一方面会影响旋风分离器内部的流场,使旋风分离器的压降发生变化。

(2)增大旋风分离器的入口速度,可使旋风分离器的压降增大。料腿没有漏风的情况下,旋风分离器的压降最高;料腿漏风后,旋风分离器的压降随漏风量的增大而逐渐降低。

(3)不同入口速度下,漏风量对旋风分离器的压降影响不同。入口速度越低,漏风量影响的程度越明显。

[1]Kunni D,Levenspiei O.Fluidization Engineering[M]. 2nd ed.Boston:Butterworth-Heinemann,1991:359-396,165.

[2]魏耀东,刘仁桓,孙国刚,等.负压差立管内的气固两相流的流态特性及分析[J].过程工程学报,2003,3(5): 385-389.

[3]魏志刚,李晓曼,宋健斐,等.FCCU单级旋风分离器料腿的负压差和蓄压计算方法[J].炼油技术与工程,2015,45(7):21-24.

[4]刘人锋,刘晓欣,王仲霞,等.FCC沉降器旋风分离器翼阀磨损实验分析[J].炼油技术与工程,2013,43(12): 38-41.

[5]郭大江,朱治平,刘志成,等.窜气对旋风分离器性能影响的实验研究和数值模拟[J].锅炉技术,2010,41 (2):38-42.

[6]吴小林,姬忠礼,田彦辉,等.PV型旋风分离器内流场的试验研究[J].石油学报(石油加工),1997,13 (3):93-99.

[7]Cristóbal Cortés,Antonia Gil.Modeling the gas and particle flow inside cyclone separators[J].Progress in

[8]Energy and Combustion Science,2007,33:409–452. Baskakov A P,Dolgov V N,Goldovin Yu M.Aerodynamics and heat transfer in cyclones with particle-laden gas flow [J].Exp Therm Fluid Sci,1990,3:597-602.

Experimental Analysis of Dipleg Gas Leakage Effect on Pressure Drop of Cyclone Separator

Kong Wenwen Yan Chaoyu Wei Yaodong

Taking a cyclone separator with the diameter of 300 mm as the experimental subject,the dipleg gas leakage effect on the pressure drop under different inlet velocities are studied.Based on the results,the unstable fluctuations of the pressure drop in an industrial FCCU are analyzed.It shows that the dipleg is the riser with the negative pressure differential so that the gas leakage occurs and the pressure drop decreases when the external pressure exceeds the internal pressure.Moreover,the pressure drop decreases along with the increase of the gas leakage and the effect becomes more evident with the lower inlet velocity.And the variation of the gas leakages due to the discharging of the trickle valve attributes the fluctuations of the pressure drop.

Cyclone separator;Dipleg;Trickle valve;Gas leakage;Pressure drop;Inlet velocity

TQ 051.8

10.16759/j.cnki.issn.1007-7251.2016.08.001

2015-11-06)

*国家自然科学基金项目(21176250);中国石油大学(北京)基本科研基金资助项目(2462015YQ0301)。

**孔文文,女,1989年生,硕士研究生。北京市,102249。