液压操动机构高压断路器分闸振动特性仿真与实验研究

2016-11-28叶会生于坤陆新洁郑佳欢吴水锋修士新

叶会生,于坤,陆新洁,郑佳欢,吴水锋,修士新

(1.国网湖南省电力公司电力科学研究院,湖南 长沙 410007;2.西安交通大学电气工程学院,陕西 西安 710049)

液压操动机构高压断路器分闸振动特性仿真与实验研究

叶会生1,于坤2,陆新洁1,郑佳欢2,吴水锋1,修士新2

(1.国网湖南省电力公司电力科学研究院,湖南 长沙 410007;2.西安交通大学电气工程学院,陕西 西安 710049)

建立仿真模型,对断路器分闸过程中的振动特性进行仿真分析,研究断路器不同位置的振动情况.进行现场实验,对363 kV液压机构断路器的振动特性进行实地测量,并与仿真结果进行比较,保证仿真结果的准确性.改变缓冲器参数,仿真分析缓冲力对断路器分闸过程中振动特性的影响,并以此为基础,对采用不同尺寸分闸缓冲环的样机进行现场振动特性测试,实验验证通过增大缓冲力实现减振的可行性和有效性.

液压式断路器;振动仿真研究;振动特性测试;减振措施

0 引言

高压断路器在进行分合闸操作时会产生振动,振动较大时可能导致断路器内部连接紧固件的松动,使机构与断路器本体发生错位,引发机构操作卡滞,导致断路器拒动,进而造成开断失败或绝缘事故.断路器的振动特性对断路器安全稳定运行具有重要意义[1].通过仿真建模分析和现场实验,研究断路器动作时的振动特性,并根据仿真与实验结果提出有效措施降低振动,提高断路器使用的稳定性.

本文中建立了ANSYS与ADAMS耦合柔性仿真模型,对液压操动机构断路器分闸过程中的振动特性进行仿真研究,并利用振动测试平台对现场液压式断路器的振动特性进行实验研究,将仿真结果与实验结果进行比较,保证仿真分析的准确性.为改善断路器的振动特性,仿真分析不同缓冲力下断路器各位置的振动特性,从振动源头出发提出改变分闸缓冲环尺寸以减轻断路器分闸过程中的振动,并通过现场实验对其减振效果进行验证.

1 断路器振动仿真研究

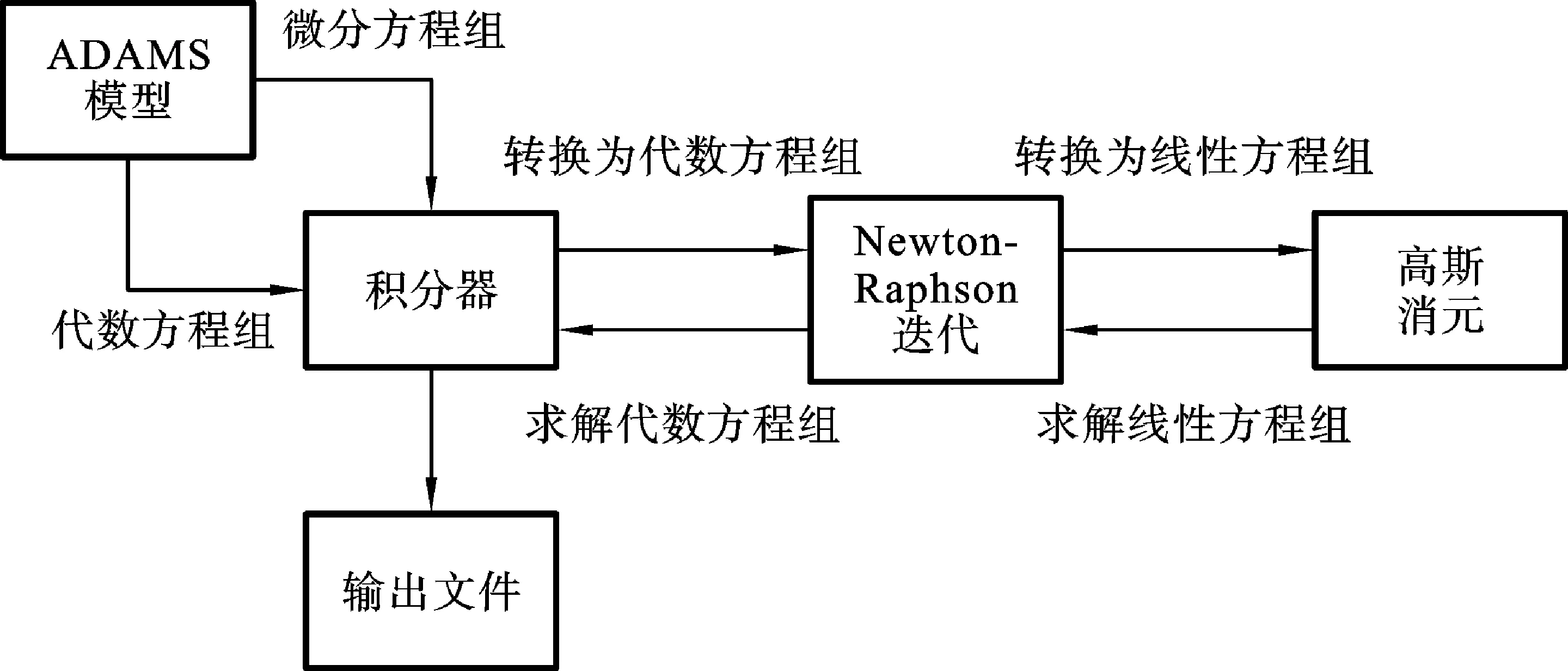

图1 ADAMS求解过

使用动力学分析软件ADAMS,对断路器振动特性的进行仿真分析,其求解器采用多刚体动力学理论中的拉格朗日方程方法,建立系统动力学方程,求解一系列非线性代数方程,对虚拟机械系统进行静力学、运动学和动力学分析.ADAMS采用修正Newton-Raphson迭代算法准确迅速地求解[2-3],其求解过程如图1所示.

1.1 仿真模型的柔性化处理 单纯的刚体模型由于没有考虑材料的弹性形变的影响,导致仿真准确性的下降.因此本文中通过ANSYS软件对ADAMS中建立的断路器模型进行模态分析,在软件中建立柔性体模型,并通过ANSYS与ADAMS之间的软件接口导入模型,得到基于精确动力学分析结果的应力应变分析结果,从而提高分析水平[4].

利用ANSYS生成模态中性文件,首先需要在ADAMS中建立刚性的仿真模型,然后在ANSYS中设置剖分单元,建立有限元网格.柔性体中的界面点为刚体与柔性体的连接点,同时,必须在振动加速度仿真点位置建立界面点,界面点与柔性体其他部位的连接必须恰当,使界面点的力分布在附近区域上,除界面点外的其他部分可采用常用的建模方法建立有限元模型.选取界面点在ANSYS中对模型进行模态计算即可得到柔性体模型,导入ADAMS中即可进行后续的分析处理.

柔性体上任意一点P,其位置向量为:

r=r0+A(sp+up),

r为点在惯性坐标系中的向量,r0为浮动坐标系圆点在惯性坐标系中的向量,A为方向余弦矩阵,sp为柔性体变形时P点在浮动坐标系中的向量;up为相对变形向量.

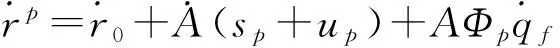

柔性体上任一点的速度向量及加速度向量可以通过上式求时间一阶导数和二阶导数得到:

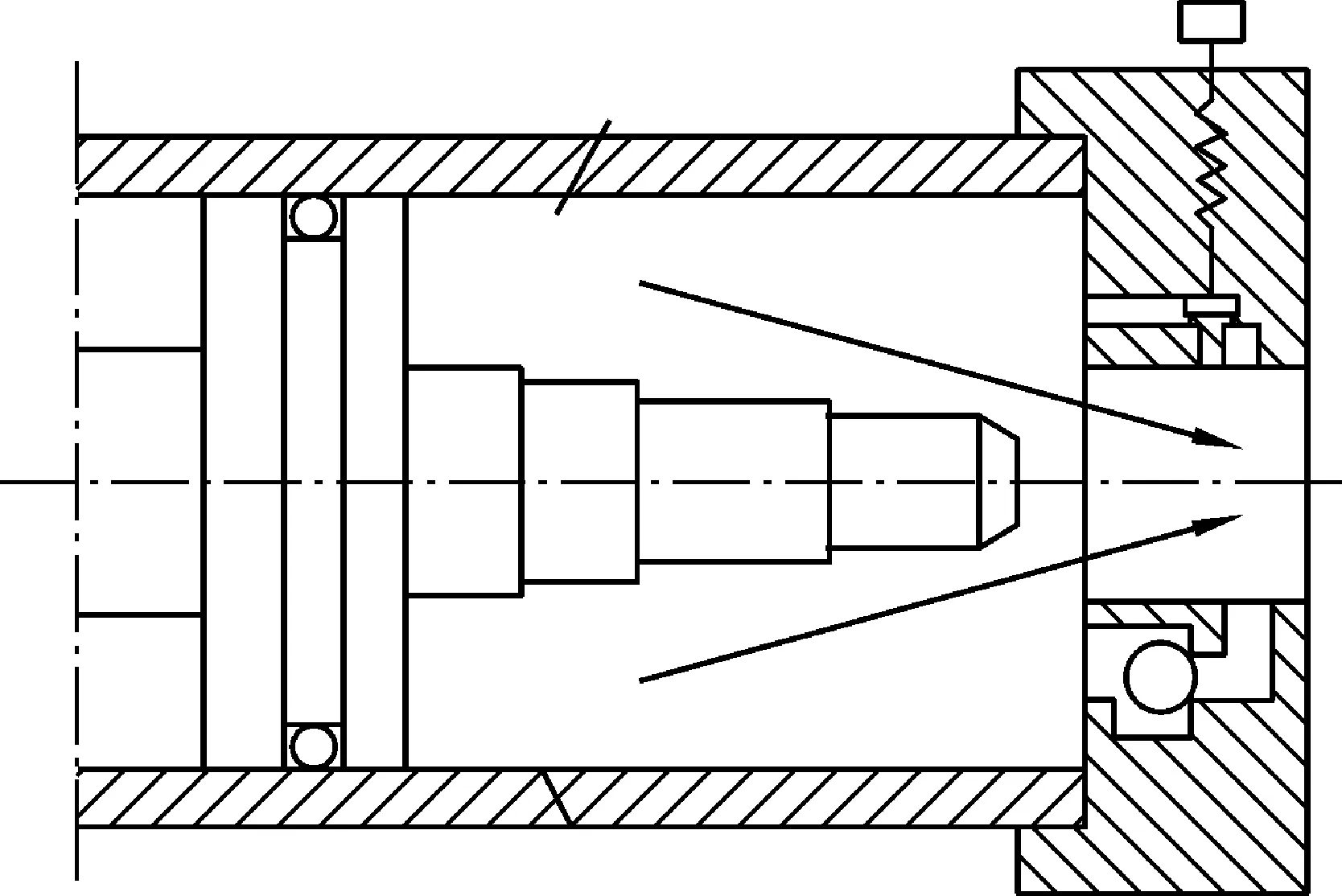

1.2 仿真模型的建立 根据厂家提供的液压操动机构断路器参数,在ADAMS中建立仿真模型,断路器仿真模型由动静触头模块、液压操动机构以及整体外壳组成,其中触头模块与操动机构连杆相连接,用一个质量模块来模拟,在软件中设置其质量参数.

分闸过程的作用力由液压操动机构作用力以及分闸过程中对分闸起减速缓冲作用的油缓冲器的缓冲力2个部分组成.在连接杆处添加驱动力模拟操动机构在分闸时产生的作用力,操作力大小由操动机构参数确定.缓冲机构中油缓冲器的缓冲力由油压作用在活塞上产生,油压可以用以下公式计算:

式中,P为油杯内的油的压力,A为缓冲活塞面积,ρ为油的密度,a为排油小孔的面积,∑ξ为从油杯外所流经路程的全部的压力损失系数之和.

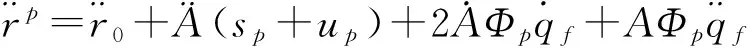

缓冲力的大小和活塞的运动速度有关,因此仿真时在连接杆处设置一个速度测量点,用于实时测量分闸过程中速度的变化,将液压机构断路器上一时间步长中的连杆速度作为下一时间步长中的参量计算.同时,在ADAMS仿真过程中做如下假设:个别运动副内的磨擦力忽略不计,各运动副均为刚性连接,内部间隙不计.最终建立的液压操动机构断路器仿真模型如图2所示.

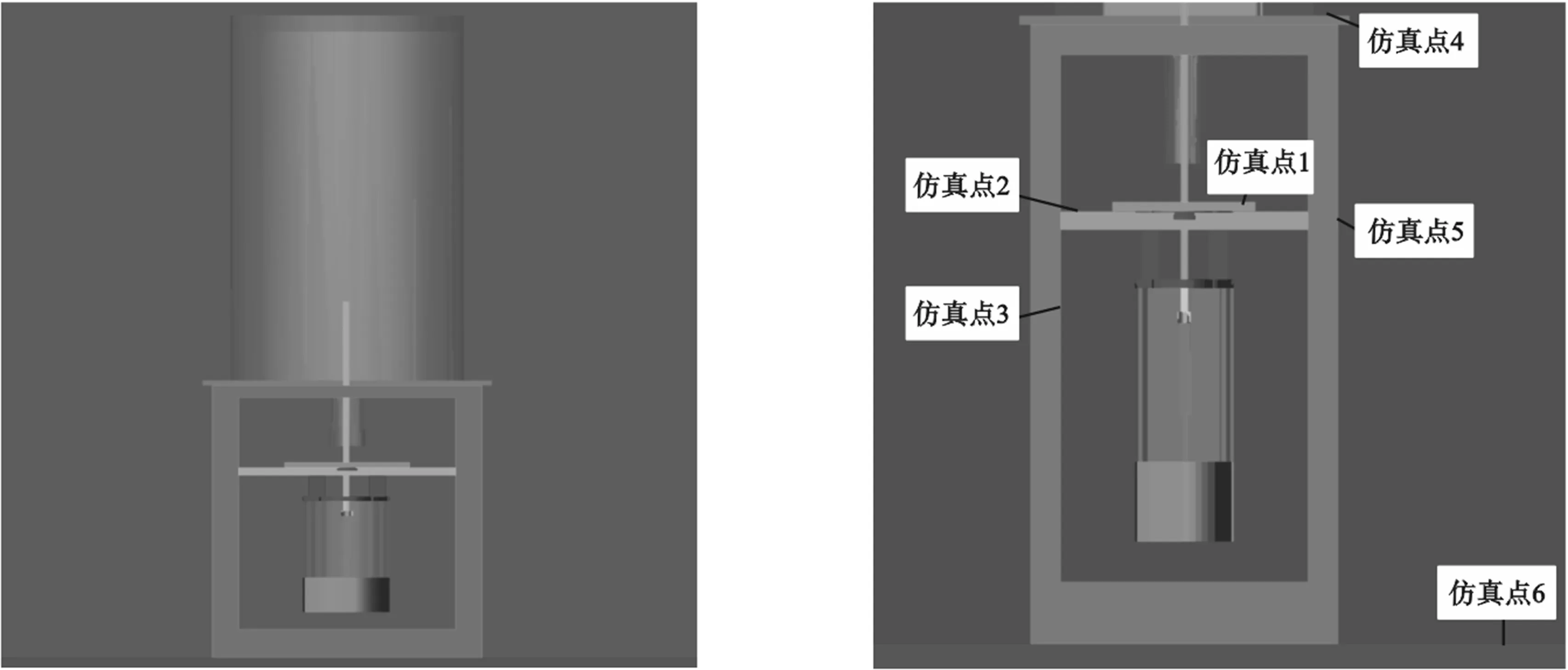

图2 液压操动机构仿真模型整体示意图 图3 液压机构断路器仿真点示意

对于液压操动机构断路器模型,仿真计算6个位置的振动加速度值,各个仿真点的示意图如图3所示.其中,仿真点1为机构上方方板处,仿真点2为支撑液压机构的横梁处,为研究机构壳体内侧的振动,仿真点3设置在断路器的柜体处,仿真点4为灭弧室附近柜体处,仿真点5为与横梁相连柜体处,仿真点6为断路器附近地面处.

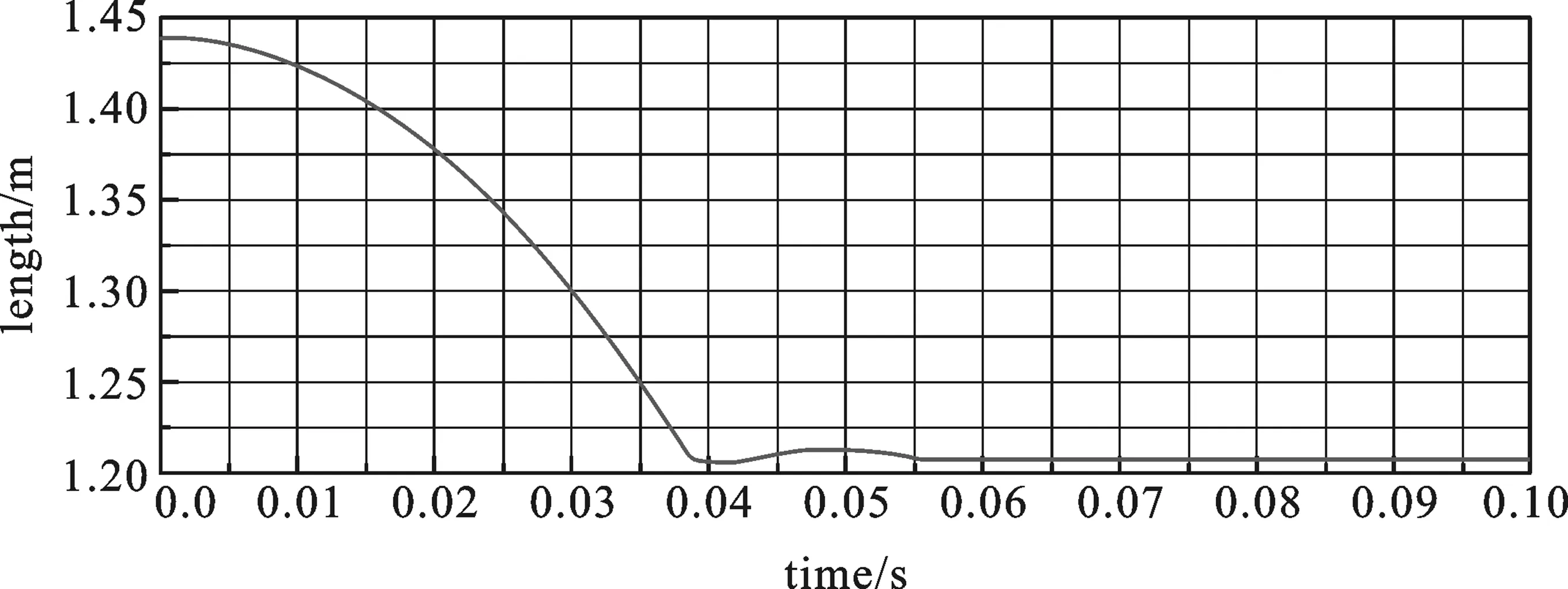

图4 断路器连杆的质心位移

1.3 断路器分闸过程振动仿真 仿真开始时,断路器处于合闸状态,当分闸指令发出后,液压操动机构动作,通过连杆带动触头分离,整个分闸过程中断路器连杆质心位移图如图4所示.

从图4中可以看出,分闸后,断路器连杆带动动触头一直向下运动,在0.038 8 s时到达1.208 4 m(分闸位置)与缓冲件底部接触,由于本文中的仿真分析对模型进行柔性化处理,故断路器连杆底部与缓冲件两者接触后压缩了2.4 mm,其后有轻微的弹跳发生,并在0.059 s后稳定在分闸位置处.

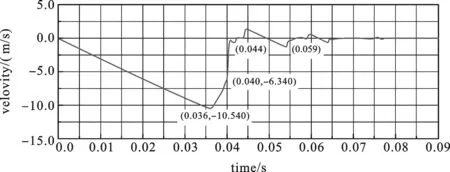

图5 断路器连杆的速度波形

从速度角度能更好地分析分闸过程中断路器连杆和触头的运动过程,整个分闸过程中断路器连杆的速度波形图如图5所示.

从图5中可以看出,分闸过程中,断路器连杆在液压储能机构分闸力的作用下,带动着动触头向下运动且速度不断增加,在0.036 s时其速度达到最大,为10.51 m/s.在0.036 s时进入到缓冲级中,速度慢慢减小,在分闸后0.042 3 s时,断路器连杆底部与缓冲元件碰撞,其速度降为0.由于断路器连杆之前运动速度较快,拥有较大的动能,故在0.04 4 s与0.05 9 s处分别发生轻微弹跳,传动机构连接

表1 液压机构断路器仿真波形峰值表

触头在运动过程中产生的振动较小,故可认为振动主要发生在断路器连杆与缓冲件相接触的0.036 s到2次轻微弹跳结束后的0.065 s之间.通过仿真波形结果读取液压机构各测量点峰值,如表1所示.

由表1可知,液压机构断路器振动加速度最大值出现在仿真点1处,达到1 743.0 m/s2,随着振动能量沿着机构逐渐向外传递,振动加速度波形的峰值逐渐减小,振动的能量逐渐衰减.

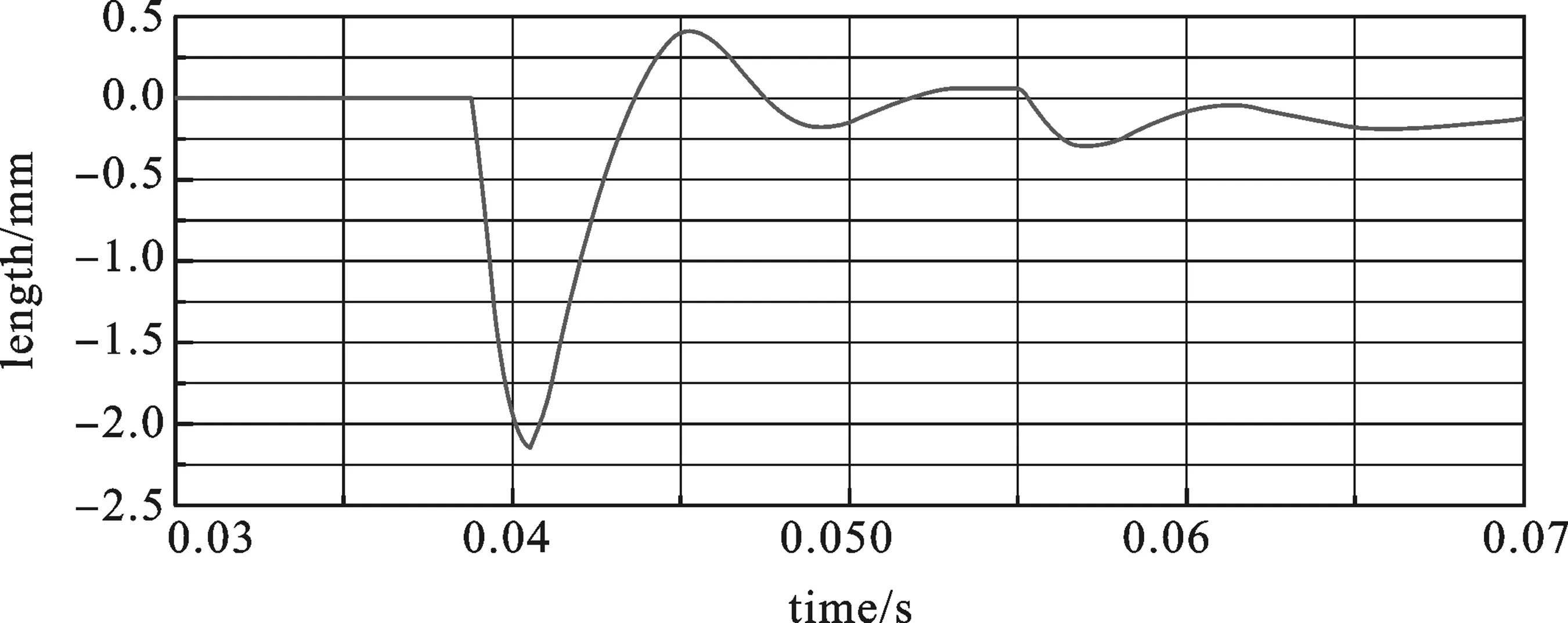

从振动位移角度对断路器的振动特性进行研究,分闸过程中仿真点1处振动位移波形图如图6所示.

从图6中可以看出,分闸过程中,方板上位移最大值出现在振动的第一个波峰,振动幅度为2.1 mm.此处是仿真关注点中振动幅度最大的点,其他各点在分闸过程中的振幅最大值如表2所示.

图6 仿真点1处振动位移波形表2 液压机构断路器振动位移峰值表

仿真点位置振动位移峰值/mm12.121.630.440.651.360.2

从表2中可以看出,沿着振动传递的方向,振动加速度峰值逐渐减小,各个部件振动时的最大幅值也逐渐减小,其中方板上因为离振动源头较近,所以振动位移峰值最大,为2.1 mm,而距离振动最远的地面处,其振动幅值只有0.2 mm.

2 液压式断路器开合过程中的振动测试

图7 液压机构断路器外形图

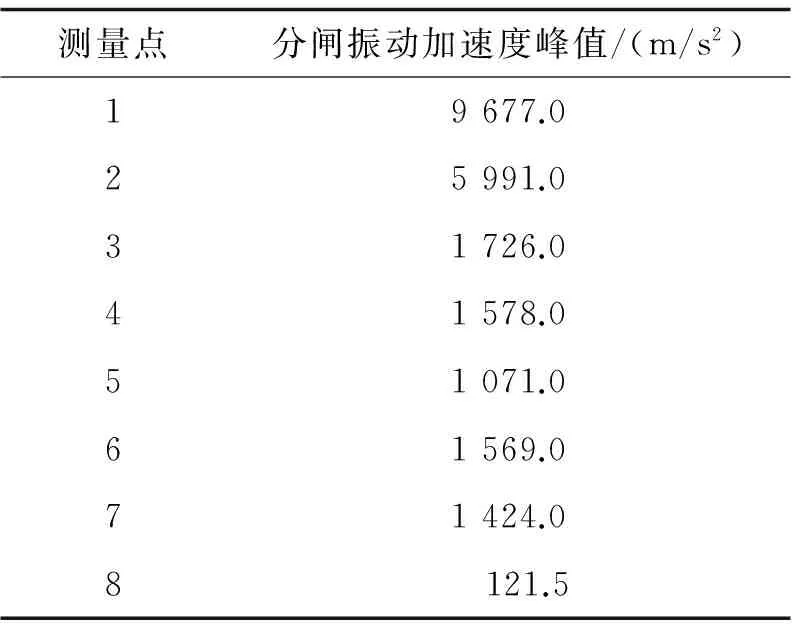

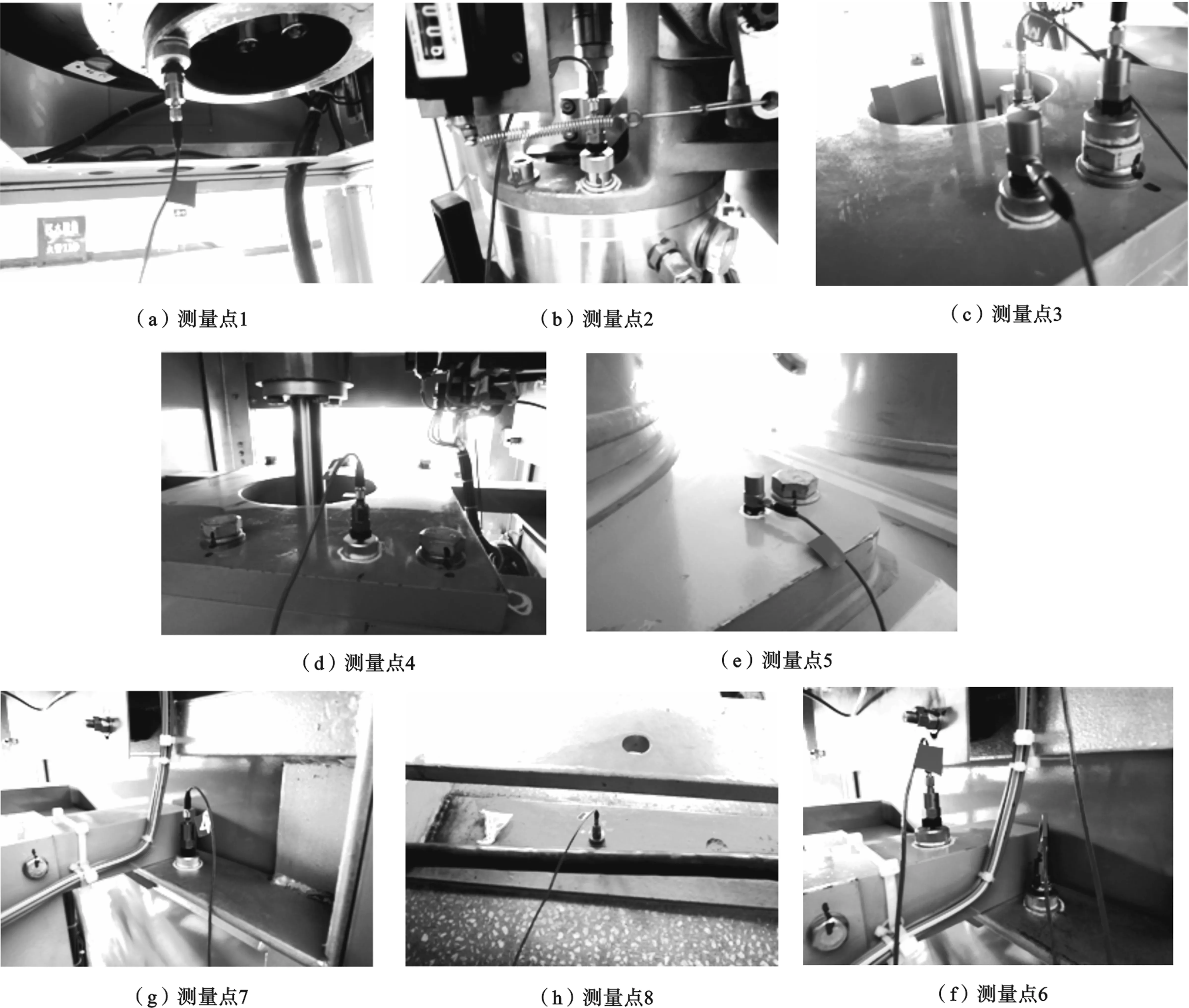

对现场的363 kV液压机构断路器的振动特性进行实验测试,断路器振动特性测试的主要目的是研究对断路器进行操作时,其振动产生的原因,并分析振动加速度信号在断路器中的传播.实验利用振动测试平台对断路器进行分闸操作时的振动信号进行采集,并对数据信号进行处理分析[5-6].现场液压机构断路器的外形图如图7所示.2.1 传感器测量点的选取 液压机构振动特性实验使用8个传感器同时进行测量.为了保证测量结果的准确性,每个测量点位置进行50次重复实验,振动加速度测量结果取其算术平均值.振动测量点位置如图8所示.测量点1为液压机构碟簧底部,测量点2为鼠笼下方,测量点3和测量点4分别为方板固定螺母和方板上,测量点5为机构箱顶部螺栓旁,测量点6和测量点7分别为方板下横梁处及与其连接机构内侧,测量点8为断路器底部与地面相连处.2.2 分闸过程中的振动测量 对振动加速度信号进行分析处理,液压机构样机分闸时的振动加速度峰值如表3所示.测量点1处的振动加速度波形如图9所示.

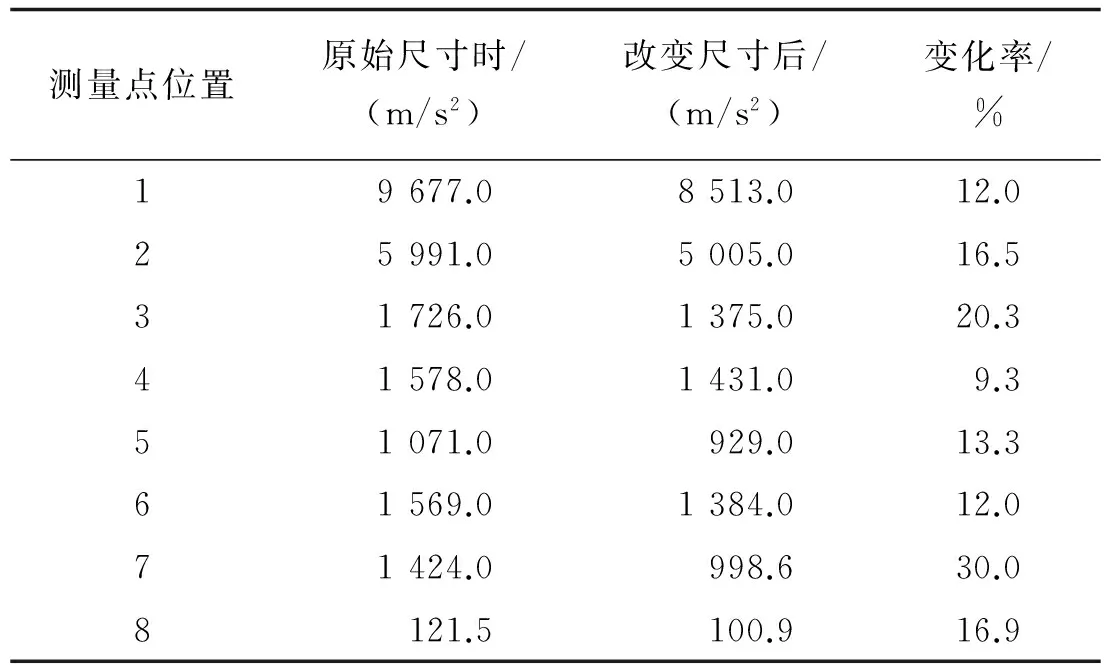

表3 液压机构样机分闸时的振动加速度峰值

从图9中可以看出,液压机构测量点1由于安装在液压机构储能元件上,此处的振动加速度峰值最大,达到9 677.0 m/s2.而地面上的振动加速度峰值最小为121.5 m/s2.振动加速度峰值随着测量点位置的变化呈逐渐减小的趋势.

图8 液压操动机构断路器振动测量点示意表4 现场实测振动加速度峰值与仿真模型 理论振动加速度峰值的对比

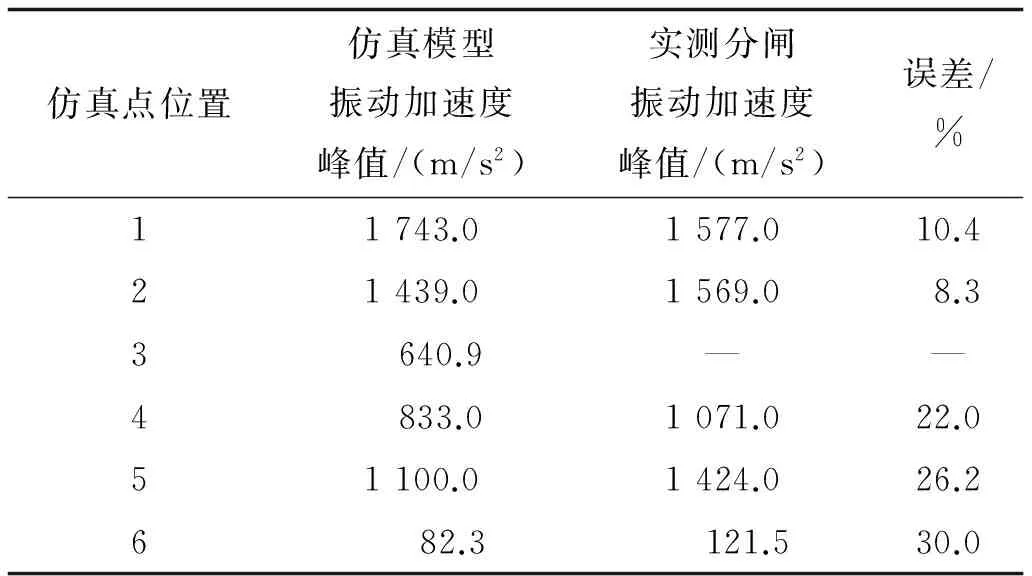

仿真点位置仿真模型振动加速度峰值/(m/s2)实测分闸振动加速度峰值/(m/s2)误差/%11743.01577.010.421439.01569.0 8.33 640.9——4 833.01071.022.051100.01424.026.26 82.3 121.530.0

比较表4中数据可知,各测量点振动加速度峰值的实验结果与仿真得到的结果基本一致,各关注点的误差均在30%以内.其中测量点1为分闸操作时振动加速度较大的位置,与仿真点1处相比,仿真点2和仿真点4处的振动加速度峰值有明显的减小,操动机构产生的振动在沿着外壳传递的过程中逐渐减小,仿真结果与实验结果的变化规律一致.

2.3 仿真和实验对比 为了验证仿真结果的准确性,将仿真结果与振动特性测试得到的结果进行比较,仿真点处的振动加速度峰值与对应实验点位置振动加速度峰值的对比如表4所示.其中,由于建立的仿真模型与真实样机存在一定差异,故仿真点3在实际样机中并不能测量.

2.4 振动实验分析 液压机构断路器的振动加速度峰值随着测量点位置的变化呈逐渐减小的趋势,振动峰值最大的位置出现在液压机构底部,且缓冲阶段和最终碰撞阶段的振动加速度幅值均较大.结合液压操动机构的结构可知,此样机振动的原因主要是由于在分闸过程中的缓冲阶段时受到和运动方向相反的缓冲力,产生较大的振动,同时缓冲不彻底,在缓冲活塞到达底部时,分闸速度并未减小到0,活塞在液压机构中产生碰撞,导致振动的产生.

综上可知,液压机构断路器分闸时的振动源头在液压机构底部,主要由于缓冲不彻底导致底部碰撞产生,此处的振动能量最大,经过各个零件及其连接处后其振动能量逐渐减小. 因此,要降低断路器的振动,可对振动源头即液压机构底部采取措施,减小断路器的振动.

3 液压式断路器减振措施研究

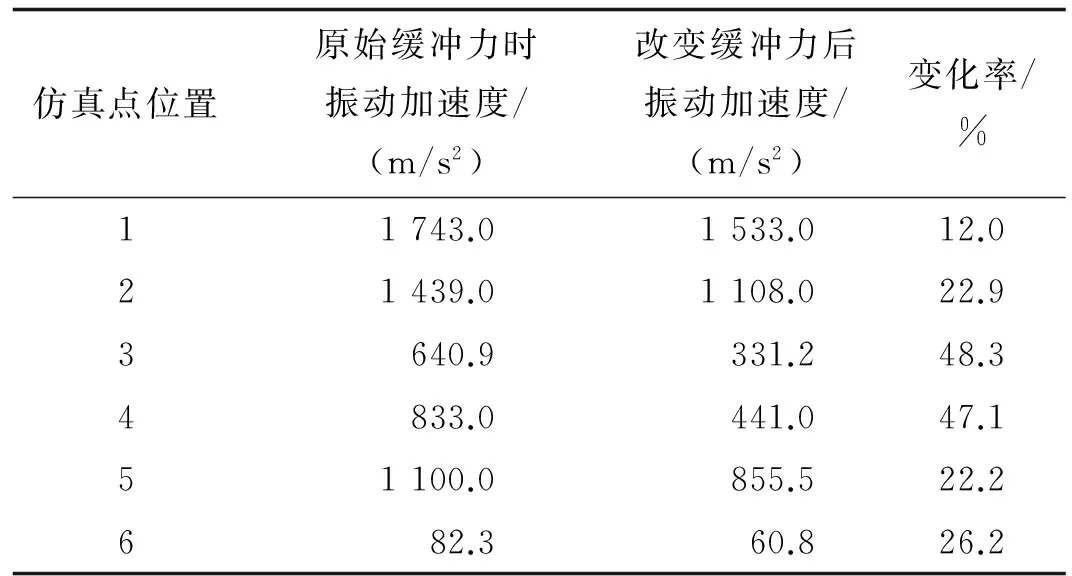

3.1 减振仿真研究 在建立的液压机构断路器仿真模型中,通过改变缓冲力的参数,仿真模拟缓冲力增大10%时分闸过程中液压机构断路器的振动情况.分闸缓冲力改变前后各测量点的振动加速度峰值如表5所示.

表5 分闸缓冲力改变前后液压机构断路器 仿真振动加速度峰值

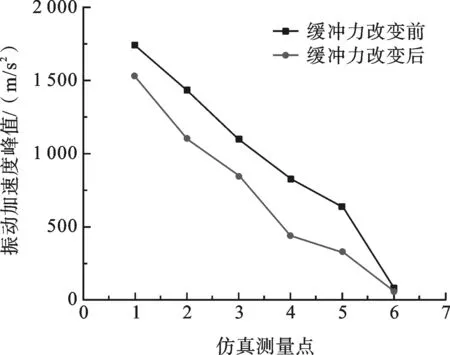

图10 分闸缓冲力改变前后各仿真点振动加速度峰

由表5中的仿真结果可知,与分闸缓冲力改变之前相比,增大缓冲力后,由于连杆在运动过程中缓冲活塞受到的缓冲力增大,活塞速度降低变快,从而降低活塞到达液压机构底部时的速度,使活塞碰撞程度降低,达到减小活塞碰撞时能量的目的.

分闸缓冲力改变前后各仿真点振动加速度峰值如图10所示.

图11 阶梯型缓冲结构示意图

比较表5中数据,分闸缓冲力增大后,各仿真点振动加速度峰值相比原始参数都有明显的降低,仿真点1为方板上,其振动加速度峰值减小的幅度最小,振动加速度峰值由1 743.0 m/s2减小到1 532.0 m/s2,减小了12.0%,其余各振动点减小幅度均在20%以上,尤其是仿真点3和仿真点4,由于其振动加速度峰值基数相对较小,故振动加速度峰值减小均在45%以上.由此可以看出,分闸过程中增大缓冲力时可以有效地减轻液压机构断路器的振动,使断路器的振动特性得到改善.

3.2 减振实验研究 从仿真结果中可以看出,缓冲力增大时,减轻碰撞时的运动速度可以有效减轻液压机构断路器的振动.故本文中通过对现场样机进行改进以优化其振动特性[7-8].液压操动机构分闸缓冲采用阶梯形柱塞缓冲器,缓冲结构如图11所示.

分闸缓冲环的内径即液压机构缓冲腔的直径,在不改变台阶形缓冲柱塞的前提下,减小分闸缓冲环的内径可以缩小分闸缓冲时的排油间隙,使分闸时活塞受到的缓冲力增大,从而使活塞速度的降低变快,达到降低活塞最终速度、减小碰撞的目的.

为了对改变分闸缓冲环尺寸的减振效果进行分析,减小分闸缓冲环的内径尺寸.液压机构缓冲器中,使用内径Φ=16.017 mm的缓冲环替换原始尺寸为Φ=16.085 mm的分闸缓冲环,对改变分闸缓冲环尺寸后样机的振动特性进行实验,并与原始尺寸时的实验结果进行比较.

改变分闸缓冲环尺寸的减振效果验证的实验测量点位置与原始结构样机实验测量点的位置一致,对每个测量点进行50次实验,减小设备误差和现场环境干扰的影响.

实验测得的各个测量点振动加速度峰值如表6所示.

表6 采用不同分闸缓冲环内径时各个测量点 的振动加速度峰值

比较表6中2种分闸缓冲环内径时各测量点处的振动加速度峰值,可知随分闸缓冲环内径的减小,在同一测量点处的振动加速度峰值呈现减小的趋势.相比原始尺寸,测量点1处,即振动源头处的振动加速度的峰值减小12.0%,方板附近位置,即测量点3处的振动峰值的减小达到20.6%,测量点4处减小9.3%,测量点3和测量点4处断路器的连接件较多,振动加速度峰值的减小,可以减少连接件松动现象的发生,提高断路器的稳定性.减小分闸缓冲环内径尺寸,振动加速度峰值明显减小,达到预期的减振目的.

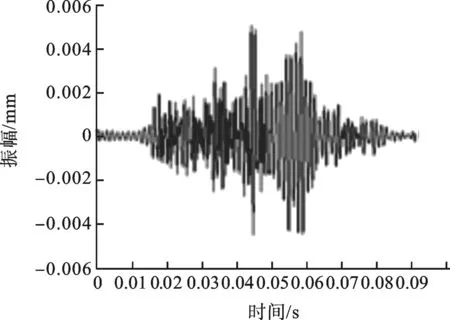

由于测量点3处断路器的螺栓等连接件较多,因此对原始样机和改进后样机此处的振幅进行计算,结果如图12和图13所示.

比较原始结构和采用缓冲机构后测量点3处的振幅计算结果可以发现,原始结构振幅的峰值为0.023 mm,采用缓冲机构后的振幅为0.005 mm,方板处的振幅有明显的减小.同时,振幅的分布也变得较均匀,进一步降低了振动对断路器的影响.

图12 原始结构测量点3处的振

图13 采用缓冲机构后测量点3处的振

4 总结

本文中通过建立模型,对分闸过程中液压机构断路器的振动特性进行仿真分析,并通过现场振动特性实验验证仿真的准确性.仿真分析和实验研究的结果表明,液压机构断路器分闸时的振动源头在液压机构底部,主要是由于缓冲不彻底导致的底部碰撞产生的.为了改善断路器的振动特性,仿真分析改变缓冲力对分闸过程中振动特性的影响,结果显示各仿真点振动加速度峰值相比原始尺寸都有明显降低,仿真点3和仿真点4处减小幅度达到40%以上.通过现场实验,分析改变分闸缓冲环尺寸的减振效果.结果显示,减小缓冲环尺寸后,断路器各位置振动均有较为明显的减小,其中测量点3处原始结构时振幅为0.023 mm,采用缓冲机构后振幅只有0.005 mm,减振效果明显,达到预期目的.本文中通过仿真分析和实验测量对断路器分闸过程中的振动特性进行研究.从设备运行角度看,断路器合闸过程中产生的振动特性以及合闸过程中产生的弹跳现象对断路器安全稳定运行也有影响,合闸过程中的振动也可通过与本文中类似的方式,通过建立模型进行仿真分析以及通过振动特性实验进行实地测量的方式进行研究.

[1] 徐国政. 高压断路器原理和应用[M]. 北京: 清华大学出版社,2000.

[2] 郑建荣. ADAMS—虚拟样机技术入门与提高[M]. 北京: 机械工业出版社,2002.

[3] MSC Sortware(美),邢俊文,陶永忠. MSC ADAMS/View 高级培训教程[M]. 北京: 清华大学出版社,2004.

[4] 张永德,汪洋涛,王沫楠,等. 基于ANSYS与ADAMS的柔性体联合仿真[J]. 系统仿真学报,2008,20(17): 4501-4504.

[5] 陆秋海,李德葆. 工程振动试验分析[M].2版.北京: 清华大学出版社,2015.

[6] Maharjan L,Shah A,Shrestha KB,et al. Event timing and shape analysis of vibration bursts from power circuit breakers[J]. IEEE Transactions on Power Delivery,1996,11(2): 848-857.

[7] Briggs EE,Hambrick RD,Umphrey DM. Hydraulicoperating mechanisms for high-capacity circuit breakers [includes discussion][J]. Power Apparatus & Systems Part III Transactions of the American Institute of Electrical Engineers,1953,72(2): 874-881.

[8] 陈保伦. 液压操动机构的设计与应用[M]. 北京: 机械工业出版社,2011.

(责任编辑 郭定和)

Simulation and experimental research on vibration characteristics forhigh voltage circuit breaker with hydraulic operating mechanisms

YE Huisheng1,YU Kun2,LU Xinjie1,ZHENG Jiahuan2,WU Shuifeng1,XIU Shixin2

(1. State Grid Hunan Electric Power Corporation Research Institute,Changsha 410007,China;2.School of Electrical Engineering,Xi’an Jiaotong University,Xi′an 710049,China)

In this paper,the simulation model was built based on the parameters of the HVCB with hydraulic operating mechanisms,and the vibration characteristics of different test points were simulated and analyzed. In order to verify the accuracy of the simulation,vibration characteristics experiment was carried out with a 363 kV HVCB and the test results were compared with the simulation results. And then,by changing the parameters of the hydraulic operating mechanism,the effect of damping force on the vibration characteristics was studied by simulation. Finally,based on the simulation results,different sizes of the cushion ring were chosen to reduce the vibration and the field test was done to verify the feasibility and effectiveness of the damping measures.

HVCB with hydraulic mechanisms; vibration simulation; vibration test; vibration reduction

2016-06-15

叶会生(1982-),男,高级工程师;修士新,通信作者,教授,E-mail:xsx@xjtu.edu.cn

1000-2375(2016)06-0544-07

TM561.3

A

10.3969/j.issn.1000-2375.2016.06.013