新型真空静压造型技术的原理与运用

2016-11-26KlausEndtner许云东

Klaus Endtner,许云东

(1.德国MD公司,上海201314;2.笨马机电技术(上海)有限公司,上海201314)

新型真空静压造型技术的原理与运用

Klaus Endtner1,许云东2

(1.德国MD公司,上海201314;2.笨马机电技术(上海)有限公司,上海201314)

自从上个世纪八十年代静压造型技术发明以来,已经普及近30年。目前世界上大多数全自动水平有箱造型线均使用静压造型技术。但是随着静压造型技术的普及,其能耗大、模板成本高、气流反弹等等缺点越来越明显,为了克服这些缺点,德国MD公司于2010年开始,推出了新一代的静压造型技术——真空静压造型技术。本文就真空静压造型技术的原理和运用,进行一些分析和介绍。

真空静压造型;开发;原理

1 开发背景和定义

上个世纪八十年代,气冲造型技术风靡一时,几乎无论什么产品都用气冲造型线来生产,但随着气冲线的普及,慢慢发现气冲造型对模型垂直面的紧实效果不佳,同时由于气流反弹的影响,导致分型面后面,铸型硬度下降极快,有时较高的铸型,铸型背面硬度低得甚至铣浇口杯都困难。在这样的情况下,日本新东公司在气冲的基础上发明了静压造型(Seiatsu),或者称为传统的静压造型,简称Air Seiatsu(简称AS).静压造型发明后,由德国HWS公司迅速推向全球,取代了气冲造型技术,成为目前全自动水平有箱造型技术的主流。

气冲造型是指在高压、超高压压缩空气的带动下,型砂和高压空气一起高速冲向模板,当型砂撞击模板时,在动能的作用下完成紧实。早期由爆炸来产生超高压气体,也被称为爆炸成型法。后期改用高压压缩空气,噪音大大减少,但是快开阀打开时,仍然存在较大的噪音。由于气冲造型结构简单,效率高,铸型硬度梯度合理,透气性好,因此在上个世纪八十年代迅速推广,风靡一时,直到九十年代才逐步被静压造型取代。

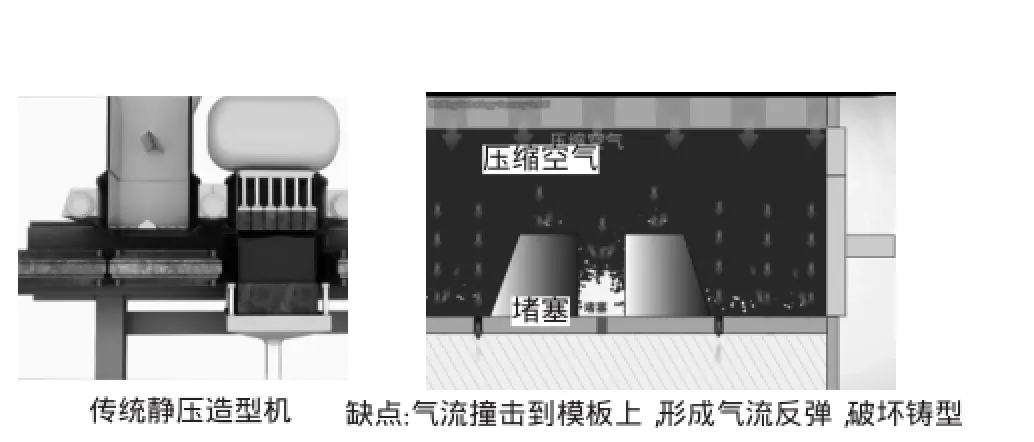

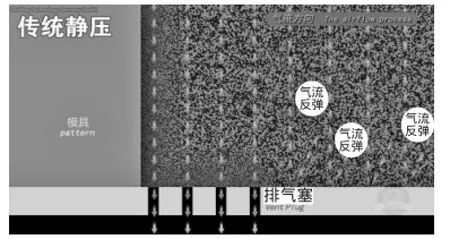

传统静压造型AS采用重力加砂,加砂后将高压压缩空气施加于型砂背面,压缩空气穿过型砂,从模板的排气塞排出,如图1所示。压缩空气穿过型砂并排出的过程中,带动型砂向模板运动,从而实现预紧实,相对于气冲造型噪音大大减少,因此被称为静压造型Seiatsu.静压造型由于空气压力大大降低,不可能如气冲造型一样由空气独立完成造型,因此必须采用多触头等机械压实进行最后的压实。静压造型技术脱胎于气冲造型技术,虽然不再仅仅使用高压空气压实,一般在预紧实后会采用多触头补压。但是由于高压空气在型砂中的存在,仍然遗传了气冲造型的许多缺点,铸型反弹大,如图2所示,排气塞一旦堵塞,铸型质量大大下降,模板成本高,模板磨损大等等。直到今天,静压造型技术仍然是水平有箱造型线的主流技术。

图1 传统静压造型机

图2 传统静压气流方向

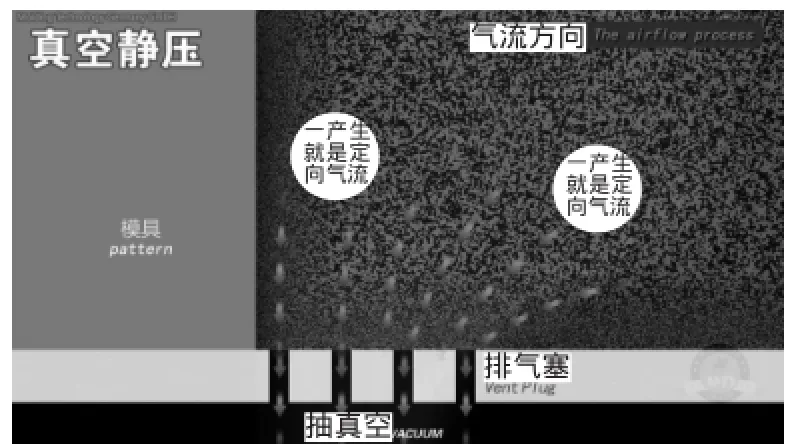

真空静压造型技术VaccumDirectional Airflow(直译为真空定向气流工艺,简称VDA)是在传统静压造型技术AS基础上发展起来的,VDA采用真空取代高压压缩空气,由负压驱动型砂运动,这样既保留了传统静压AS的优点,又避免了型砂中高压压缩空气带来的一系列缺点。其过程如下:在模板加砂困难位置或压实效果不好的位置安装排气塞,大多数模板可能只需要一个或几个排气塞;而后仍然采用重力加砂,加砂后打开快开阀,抽真空从排气塞吸入空气,空气带动型砂流向排气塞,型砂到达排气塞位置时,由真空产生的压力和型砂自身的动能实现局部预紧实,从而完成真空静压VDA的过程,如图3所示。

图3 真空静压造型气流方向

2 真空静压VDA的优点

2.1定向气流,局部预紧实,加砂效果好。

由于真空静压VDA采用真空取代高压压缩空气,因此气流自产生之时就是定向气流,并自然形成有序的气压梯度,而不是传统静压的直线气流,因此也就不存在气流反弹的问题。并且定向气流带动的型砂也是定向移动,定向地流向排气塞的位置,完成局部预紧实,因此对于模型上有凹坑,死角等加砂困难的位置等等,真空静压往往具有非常好的效果。就象家里的除尘器一样,在定向气流的带动下,周边的型砂爬山涉水也要流到排气塞位置,完成定向加砂和局部预紧实。相反,传统静压造型由于高压气流冲击到模板上引起气流反弹,干扰凹坑和死角部分的加砂,等待过一段时间,气压梯度建立起来时,由于前面的预紧实效果,可能在凹坑和死角形成搭棚,反过来阻碍加砂。如果凹坑内的排气塞堵塞,高压空气在凹坑内阻止型砂的进入,导致凹坑内的铸型质量,反而不如不使用静压。更让人遗憾的是,绝对不堵塞的排气塞是不存在的。

2.2造型效率高、铸型反弹小,铸件尺寸精度高

由于真空静压采用真空取代高压空气,因此在静压过程结束后,不需要等待高压空气从型砂中排出,提高了造型效率。同时不但避免了型砂中间高压空气的残留,而且反而会有微弱真空残留在型砂之间。型砂中间的空气,是导致铸型反弹的最主要原因,因此真空静压产生的真空残留,能够减少型砂中的空气,进而减少铸型反弹,提高铸件精度。

2.3能耗低,节能

传统静压造型,需要在整个铸型范围施加高压压缩空气,因此需要庞大的储气罐和大量的压缩空气,进而需要高昂的能耗。真空静压由于在整个铸型上,可能只需要一个或几个排气塞,因此真空消耗量很少,往往只需要一个较小的真空罐和真空泵即可满足要求。两者相比,真空静压的能耗要远远低于传统静压造型工艺。

2.4模具成本低,铸型光洁度高

传统静压造型为了让高压空气尽快从型砂中排出,需要在模具上安装大量排气塞,这大大提高了模具的成本,同时安装在模型上的排气塞,还大大降低了铸型的表面光洁度。真空静压造型技术大大减少了排气塞的数量,自然就减低了模具的成本,提高了铸型的表面光洁度。

2.5模板磨损小

传统静压造型由于高压空气冲撞到模板上,一方面这个冲撞本身对模具会造成很大的磨损,另一方面高压空气形成气流反弹,带动型砂在模具表面运动,大大加剧了模具的磨损。真空静压由于一开始就形成气压梯度和定向气流,因此仅仅对排气塞附近很小的范围内的模具产生一定的摩擦和磨损,同传统静压相比几乎可以忽略不计。

3 真空静压造型技术的运用

鉴于真空静压造型技术的特点,对于生产具有凹坑、死角等加砂困难的铸件,例如钳体、箱体类铸件,真空静压造型技术的定向加砂和局部预紧实非常适用。在生产外形比较简单的铸件时,如发动机机体和缸盖、飞轮和飞轮壳、刹车盘和进排气管等等,更加容易,铸型质量更好。

德国MD公司以真空静压为核心,开发了3S真空静压水平有箱造型线,它将真空静压的定向加砂、局部预紧实技术,和模板压实、多触头压实结合在一起,使铸型质量得到大幅度提高,能耗得到降低,同传统静压造型机相比较,具有以下几个优点:

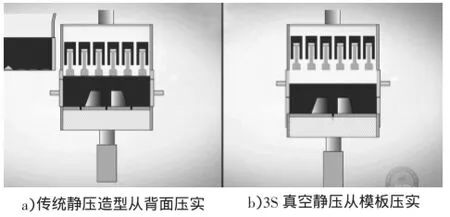

1)传统静压的高压空气是从背面压向模板,气流从上向下流动,不但作用于整个铸型表面,而且需要穿过整个铸型,阻力大,能耗大。3S真空静压气流是从模板吸入,气流是定向流动,阻力小,如图4所示。

图4 传统静压造型机与3S真空静压造型机气流方向

2)传统静压造型机的压实是靠铸型背面的多触头,压实的方向是从铸型的背面压向模板,这样背面硬,分型面软,如果分型面要求达到硬度90,那么背面硬度更高,透气性差。3S造型机压实是模板压实,压实的方向是从分型面压向铸型背面的多触头,多触头仅仅是被动抵抗压实。这样分型面硬度高,铸型背面硬度低,透气性好,如图5所示。

图5 传统静压造型与3S真空静压压实方向对比

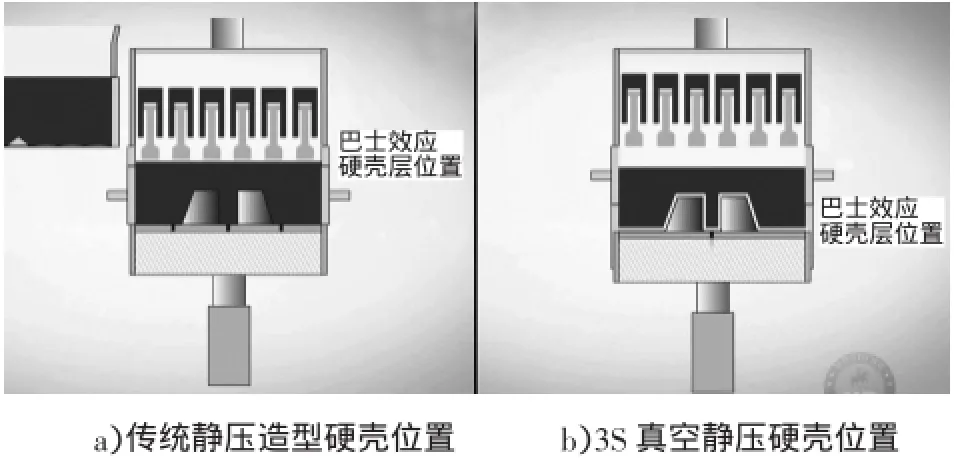

3)压实方向的不同决定了巴士效应产生的硬壳层位置不同,传统静压造型机是在铸型的背面,3S造型机是在铸型的分型面,因此巴士效应硬壳层使得铸型分型面表面光洁度高,铸件表面光洁度好。模板压实是目前世界公认铸型表面光洁度极佳的造型方法,如图6所示。

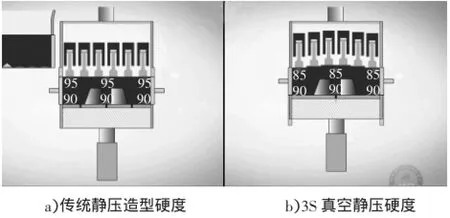

4)巴士效应硬壳层的位置决定了,传统静压造型机铸型背面硬,分型面软。如果分型面硬度为90,那么背面硬度达到95以上。3S造型机如果分型面硬度同样为90时,背面硬度仅仅为85左右,透气性好,如图7所示。

图6 传统静压造型与3S真空静压硬壳位置对比

图7 传统静压造型与3S真空静压硬度对比

综上所述,静压造型在流行30年以后,于2010年后,终于发展出新一代静压造型技术——真空静压造型技术,采用真空取代高压空气进行加砂和预紧实,从而回避了高压空气带来的一系列缺点,提高了铸型质量,降低了成本。定向加砂和局部预紧实技术,将大大改善凹坑和死角这些加砂困难部位的铸型质量。

[1]赵云刚.国我外湿型铸造设备的发展[J].铸造设备研究,1988(3):59-65.

[2]吴浚师.冲击造型方法和冲击造型机的新发展[J].铸造设备研究,1988(3):18-22.

TG24

A

1674-6694(2016)05-0004-03

10.16666/j.cnki.issn1004-6178.2016.05.002

2016-06-12

许云东(1965-),男,总经理,主要从事铸造造型线的设计、管理工作。