18 m钢筋混凝土筒仓设计分析

2016-11-25马瑞斌

马 瑞 斌

(煤炭工业太原设计研究院,山西 太原 030001)

18 m钢筋混凝土筒仓设计分析

马 瑞 斌

(煤炭工业太原设计研究院,山西 太原 030001)

结合工程实例,从筒仓基础、仓底支承结构、仓底漏斗、仓壁设计等方面,阐述了18 m钢筋混凝土筒仓的设计方法,总结了设计过程中的注意事项,使筒仓的结构设计满足使用要求。

筒仓,钢筋混凝土,支承结构

筒仓是一种比较常见的工业散料储存建筑。它被广泛地应用于农业、煤炭、电力等多个工业领域。随着社会的不断发展,人们对环境保护的要求也越来越高,所以筒仓这种封闭式的仓储结构必将在工业生产中得到更广泛的应用。同时,也要求设计人员力求做到技术先进、安全使用、经济合理、确保质量。

筒仓根据其平面几何形状的不同,可分为圆形仓和方形仓等多种形式;圆形筒仓由于其结构受力合理、存储量较大,且经济性也优于方仓,所以在日常设计中较为常见;而方形筒仓一般多以连排形式出现,在一些有特殊工艺要求的情况下使用。

筒仓按照仓壁高度及作用于仓壁的侧压力计算方法不同,可分为深仓和浅仓。当筒仓内储料的计算高度hn与筒仓内径dn或矩形筒仓的短边bn之比不小于1.5时为深仓;反之小于1.5时则为浅仓。

本文仅以某18 m内径钢筋混凝土筒仓为例,对筒仓的设计过程进行分析、探讨。

1 工程概况

根据工艺专业提供的相关资料和要求,本次设计的筒仓共分为三层:底层为仓底支承结构(即出煤层),高度10.0 m;中间层为仓体储煤层,高度35.5 m;顶层为仓顶配煤层,高度5.5 m;总高度为51.0 m。筒壁内径为18.0 m,筒壁厚度为300 mm,筒体顶部为锥壳结构。本工程仓底为汽车走煤,漏斗定量装车,并在底层中部设控制室;仓顶建筑为单层钢筋混凝土框架结构,并采用现浇钢筋混凝土圆锥壳顶。场地地震烈度为7度,地震加速度为0.10g,场地类别为Ⅱ类。采用混凝土强度等级为C30,钢筋为HRB335级钢筋。筒壁采用滑模施工。仓内储料为原煤,储料重力密度γ=10 kN/m3,储料内摩擦角φ=30°,储料摩擦系数μ=0.5。

2 基础

筒仓一般竖向荷载都比较大,对地基承载力的要求也较高。基础形式可采用钢筋混凝土环形基础(+条形基础或独立基础)、钢筋混凝土整片筏板基础。如天然地基的承载力不能满足设计要求时,大多采用换填、桩基等地基处理方法解决。筒仓基础要求整体性好,基底受力均匀,避免基础的不均匀沉降。设计时,根据规范及计算经验,基础板厚度可取基础短跨的1/6~1/5左右,基础梁高度可取基础长跨的1/4~1/3左右,其计算结果一般以构造配筋为主,基础埋深一般不小于筒仓高度的1/15。本工程基础落在风化岩层上,该层土地基承载力特征值为400 kPa,经计算可采用整片钢筋混凝土梁板基础,基础梁断面为800×2 000,基础板厚度为1 000 mm。

3 仓底支承结构

仓底支承结构一般由外围落地筒壁和内部框架柱或混凝土墙共同组成(具体形式可根据仓底的储料运输方式和漏斗布置情况而定)。筒壁在入口处开洞较大,使筒壁刚度削弱较多。当在地震力较小的地区,可在筒仓中部设内框架柱作为支承结构;当在地震力较大的地区,可在筒仓中部通道两侧设混凝土剪力墙作为支承结构,以增加筒体的整体侧向抗震力。本工程仓下运输方式为汽车装车,4个漏斗对称布置。根据上述条件确定本工程仓底支承结构由外围落地筒壁和与进车方向平行的三道剪力墙组成。外围筒壁厚度为300 mm,中部剪力墙厚度为400 mm。汽车入口处门洞尺寸为4 000×5 000(h),洞口两侧设800×800的扶壁柱,筒仓中心位置即漏斗梁支座处设800×800的暗柱。通过计算底层结构层间侧向位移比为1/1 120,结构配筋均为构造配筋。

4 仓底漏斗

仓体的底部一般设置用于卸料的漏斗。漏斗的形式根据工艺要求可分为圆锥形漏斗、倒四角锥漏斗以及双曲线缓冲漏斗等。漏斗主要由漏斗斜壁和支承漏斗的边梁组成。漏斗斜壁在内部储料的竖向荷载作用下,生成平行于斜壁方向的拉力和垂直于斜壁方向的压力(该压力会对斜壁产生平面外的弯矩),由这两个力控制漏斗斜壁的配筋。漏斗壁厚度可取计算跨度的1/20~1/30,且不宜小于120 mm。支承漏斗的边梁可视为漏斗支座,它将承受整个漏斗层的竖向荷载以及漏斗斜壁带来的扭矩,漏斗斜壁的竖向钢筋需全部在边梁中锚固,其断面可取计算跨度的1/3~1/5,通常按受压构件计算,并应对漏斗梁进行抗剪强度验算。本工程仓底设4个6.0 m×6.0 m的倒四角锥漏斗,漏斗高度为4.2 m,斜壁倾角为60°,内设耐磨层。漏斗斜壁厚度为350 mm,其配筋为φ18@200双层配置,斗口尺寸为1.0 m×1.0 m。漏斗梁支承在剪力墙及筒壁暗柱上,断面为400×2 000,并在漏斗顶部相交处设防砸钢轨,漏斗层与筒壁脱开用环梁连接。

5 仓壁设计

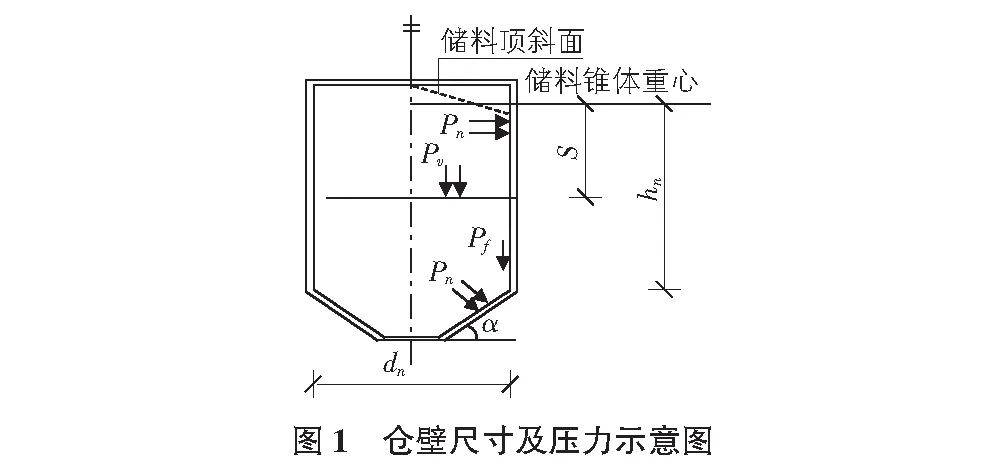

仓壁为与储料直接接触的筒仓部分,其下部与仓底漏斗层相连,上部与仓上配煤层连接。当仓体直径大于15 m时,仓顶可以锥顶过渡与仓上建筑相连。仓壁部分以环向力为主,且应分段逐层计算配筋。计算时应先确定仓壁的厚度,仓壁厚度一般采用等截面布置,可按公式t=dn/100+100确定仓壁厚度,对于内径为18 m的筒仓壁厚可适当加大,取300 mm~350 mm。当仓壁厚度满足以上要求时,可不进行挠度验算。仓壁结构按正常使用极限状态设计,设计时应根据使用要求控制筒仓的整体变形,并严格控制仓壁的裂缝宽度,最大裂缝宽度允许值为Wmax=0.2 mm。设计中应根据储料的物理特性,确定仓壁在某一高度处的水平压力和竖向压力。根据GB 50077—2003钢筋混凝土筒仓设计规范:储料顶面或储料锥体重心以下距离S处单位面积上的水平压力为Pn;该截面处单位面积上的竖向压力为Pv;该截面以上仓壁单位周长上的总竖向摩擦力为Pf;仓壁宜配置内外双层配筋,环向每隔2 m~4 m设置一组焊接骨架筋。本工程中仓壁厚度为300 mm,仓壁竖

向均为构造配筋,采用φ14@150双层配置,每12°设一组骨架筋。水平配筋按距储料顶面的深度S以5 m为间隔取5 m,10 m,15 m,20 m,25 m,30 m截面计算,配筋依次为φ12@150,φ14@150,φ16@150,φ18@150,φ20@150,φ20@100双层配置,且将水平配筋延续至距仓底以下1/6仓壁高度范围内,两层钢筋网之间设拉结筋连接,拉结筋按梅花形布置。

Pn=Cnγρ(1-e-μks/ρ)/μ

(1)

Pv=Cvγρ(1-e-μks/ρ)/μk

(2)

Pf=ρ[γs-γρ(1-e-μks/ρ)/μk]

(3)

仓壁尺寸及压力示意图见图1。

6 仓上建筑

仓上建筑一般为仓顶的配煤层,用来布置一些皮带运输设备和除尘设备等;也有将动筛设备置于仓顶的情况,但多用于群仓中的某一个体。仓上建筑只作为配煤层时,一般多为单层厂房,采用钢筋混凝土框架结构;当仓顶加设动筛设备时,一般为多层厂房,可采用筒壁支承的梁板结构,以增加仓上建筑的整体刚度,避免设备和结构发生共振。本工程仓上为单层钢筋混凝土框架结构,框架柱断面为400×500,框架顶部为100 mm厚钢筋混凝土锥壳,并用400×600的环梁与框架柱连接。

7 筒仓的抗震计算

对筒仓抗震设计问题的研究,现在国内外都不是很深入。筒体结构本身的抗震性能较好,且筒仓内部的储料大多为散体。地震发生时,储料对结构有一定的消能作用。所以当仓壁和仓底整体连接时,仓壁和仓底可不进行抗震验算。仓下支承结构和仓上建筑为筒仓抗震计算的重点,可利用现有的计算程序对筒仓进行整体抗震分析。根据《钢筋混凝土筒仓设计规范》当仓下支承结构为柱支承时,可按单质点结构体系简化计算。

8 结语

以上是本人在筒仓设计过程中的一些心得和具体工程的设计数据,仅供读者参考。文中所介绍的具体工程已全面投入使用,且使用效果良好;而关于筒仓设计的问题,还需要我们不断的探索、研究。

[1] GB 50077—2003,钢筋混凝土筒仓设计规范[S].

[2] 贮仓结构设计手册编写组.贮仓结构设计手册[M].北京:中国建筑工业出版社,1999.

On design for 18 m reinforced concrete silo

Ma Ruibin

(TaiyuanDesignResearchInstituteforCoalIndustry,Taiyuan030001,China)

Combining with the engineering examples, the paper illustrates the design methods for the 18 m reinforced concrete silo from the silo foundation, silo support structure, silo support funnel, and silo wall design, and sums up the precautions in the design process, so as to ensure the structural design to meet the demands of the use.

silo, reinforced concrete, support structure

1009-6825(2016)13-0040-02

2016-02-20

马瑞斌(1979- ),男,工程师

TU375

A