基于品质评价分析的AT换挡过程研究

2016-11-25王尔烈陶刚王广华朱敏陈慧岩

王尔烈,陶刚,王广华,朱敏,陈慧岩

(1.南京理工大学 机械工程学院,江苏,南京 210094; 2.北京理工大学 机械与车辆学院,北京 100081;3.内蒙古第一机械集团有限公司,内蒙古,包头 014030)

基于品质评价分析的AT换挡过程研究

王尔烈1,2,陶刚2,王广华3,朱敏2,陈慧岩2

(1.南京理工大学 机械工程学院,江苏,南京 210094; 2.北京理工大学 机械与车辆学院,北京 100081;3.内蒙古第一机械集团有限公司,内蒙古,包头 014030)

针对AT现有换挡过程控制缺乏品质控制理论分析展开研究,建立AT换挡过程动力学模型,以某重型越野车辆动力传动系统为研究对象,采用冲击度和滑摩功分别对升挡过程转矩相和惯性相进行特性分析,指出转矩相临界时间MAP图以及惯性相涡轮速度过渡“凹”曲线能改善换挡品质,并制定相应的控制策略. 仿真分析和实车试验结果验证了品质特性分析的正确性,能够有效改善换挡品质,提高整车性能.

自动变速器;换挡过程;冲击度;滑摩功

平顺而无动力中断的挡位过渡是液力自动变速器(automatic transmission, AT)控制研究的重要内容之一,包含离合器充放油衔接的定时控制和油压的鲁棒控制[1]. 关于AT换挡过程控制的研究很多,Liu等[2]采用滑模变结构进行换挡品质控制,以涡轮速度等斜率变化作为惯性相控制的参考模型,对参数不确定性具有良好的鲁棒性;Zheng等[3]通过试验标定惯性相持续时间最优值,涡轮轨迹为根据标定获得的斜坡变化信号;John等[4]惯性相采用涡轮速度等斜率变化控制策略;Gao等[5]在设计惯性相涡轮参考轨线时,主要考虑相位过渡处的冲击和持续时间;Zhang等[6]认为转矩相时间越短,转矩下降越小,从控制结果来看,惯性相速比变化曲线为先慢后快的“凸”曲线. 上述控制都没有交代转矩相持续时间依据,对涡轮速度参考模型也没有给出严格证明. 由于现有研究的重点在于换挡过程控制,转矩相的持续时间和惯性相的闭环控制参考对象都缺乏理论依据,且需要大量标定[7],因此,有必要研究基于换挡品质评价分析的离合器滑摩式换挡AT的理想换挡过程,从而进一步改善车辆换挡品质.

1 变速器动力学建模

试验自动变速器含2个旋转离合器、3个制动器(统称为离合器),换挡时一个离合器保持接合、另外两个离合器交替接合和分离,因此,变速器结构可简化如图1所示.

根据系统运动学及输入输出转矩关系的分析,同时考虑到变速器工作过程中系统总势能不变,采用Lagrange方程建立变速器动力学模型

(1)

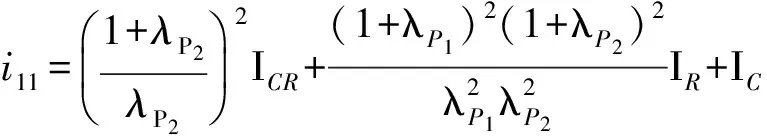

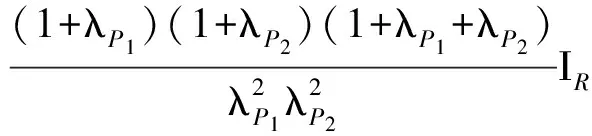

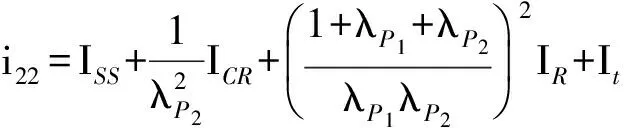

式中:I为2×2矩阵,各元素分别为

式中:λ为行星排齿圈齿数与太阳轮齿数之比,下标P1、P2表示行星排;I为构件转动惯量,下标t、SS、CR、R、C分别为涡轮、太阳轮、P1行星架-P2齿圈、P1齿圈、P2行星架;T为转矩,θ为角位移,下标B1、B2、Out和t分别为B1、B2离合器、变速器输出.

以i1和i2分别表示低挡和高挡速比,低挡时C1和B2结合,忽略惯性转矩,由式(1)有

(2)

升挡过程分转矩相和惯性相. 转矩相期间,B1充油,B2放油,忽略惯性转矩,有

(3)

(4)

当忽略涡轮转矩变化时,式(3)(4)可简化为

(5)

转矩相结束时刻,放油离合器B2传递转矩降为0,由式(3)~(5)得

(6)

变速器速比在惯性相发生改变,此时变速器构件的转动惯量不可忽略,此外,还需注意涡轮轴转矩随换挡时间推移而变化. 由于此阶段车速变化较小,故不予考虑,由式(1)有

(7)

(8)

当B1的滑摩速度趋于0时,换挡结束、变速器升入高挡,此时忽略惯性转矩,有

(9)

综上式(2)~(3)、(5)~(6)、(8)~(9)可知,当涡轮转矩一定时,转矩相输出转矩变化量为与变速器换挡前后速比有关的定值. 惯性相的输出转矩由两部分组成,图2中Δ1是由速比更替时涡轮轴转矩变化引起的,与车辆工况和挡位有关;Δ2来源于变速器构件转动惯量的释放,瞬时值与涡轮轴加速度有关.

换挡过程中,充油离合器B1的滑摩速度为

(10)

2 评价特性分析

车辆换挡品质评价分主观评价和客观评价两种,其中客观评价手段主要有冲击度、滑摩功和换挡时间[1-2]. 换挡冲击度指换挡过程车辆纵向加速度的变化率,滑摩功为离合器接合过程中因滑动摩擦而耗散的热量损失. 下面根据冲击度j和滑摩功W来进行升挡过程特性分析.

2.1 转矩相特性分析

2.1.1 转矩相滑摩功分析

转矩相滑摩功为

(11)

(12)

式中:ttorq-表示转矩相开始时刻;ttorq+表示转矩相结束时刻;ttorq表示转矩相持续时间.

2.1.2 转矩相冲击度分析

车辆行驶方程式为

(13)

式中:i0为变速器输出轴至驱动轮的速比;r为驱动轮滚动半径,m;m为整车质量,kg;δ为旋转质量换算系数;A为车辆迎风面积,m2;CD为风阻系数;α为道路坡度,%;f为滚动阻力系数;η为传动效率;g为重力加速度,m/s2;u为车速,m/s. 换挡持续时间较短,认为道路滚阻系数和坡度保持常量,风阻也认为不变. 根据冲击度定义,由式(6)、(13)可得

(14)

由式(12)、(14)可知,转矩相换挡品质控制即为持续时间的控制,时间越短,滑摩功越小,冲击度幅值越大. 转矩相冲击度为负值,由于转矩交替的原因,如果没有发动机协同控制则该阶段的冲击不可避免. 转矩相时间较短,以冲击度为首要考虑指标,试验某重型越野车辆液力工况1-2升挡规律如图3所示.

由式(14)可知,冲击度与整车质量有关,但质量对换挡规律影响很小,认为二者相互独立,定义良好的换挡过程冲击度绝对值不大于≤10 m/s3,结合发动机-变矩器匹配结果,可求出图3所示换挡规律下的满足冲击度要求的转矩相临界时间如图4所示. 当转矩相时间小于该临界值时,冲击度将变大;然而转矩相时间越短、滑摩功越小,故该临界时间为同时满足滑摩功最小和冲击度要求的理想值. 由图4可知,转矩相临界时间随整车质量增大而变小;而且,临界时间还随油门开度的增加而减少,这取决于发动机特性和换挡规律设计. 车辆满载且油门全开时有最小临界时间,空载小油门开度升挡时,需延长转矩相时间以减少换挡冲击.

2.2 惯性相特性分析

2.2.1 惯性相冲击度分析

同理,由式(8)可得惯性相换挡冲击度为

(15)

(16)

由式(16)可知,因i12<0,B1在惯性相初期迅速升压后,传递转矩需不断下降以减少换挡冲击(略微下降,即释放惯性转矩逐渐减少,假设摩擦因数不变),当冲击度为0时,需满足

(17)

2.2.2 惯性相滑摩功分析

将式(7)代入式(11),同时结合(10),有

(18)

3 仿真分析和实车试验验证

根据换挡过程动力学特点,通过放油离合器的滑摩来判定转矩相结束,惯性相采用滑模控制策略,如图5所示. 分别进行仿真分析和实车试验,验证客观评价特性分析的正确性.

3.1 仿真分析

仿真分析采用Simulink环境,工况设为车辆满载、发动机50%油门开度,结合图4计算结果,转矩相时间取0.06 s,为便于对比,惯性相时间固定为0.80 s. 仿真选取图6(a)中的3种涡轮变化曲线轮廓,方案1为凹曲线、2和3分别为常见的凸曲线和等斜率曲线.

由于转矩相采用相同控制时间和控制规律,故3种方案的冲击度均为[-10,15] m/s3,如图6(d)所示,与评价特性分析结果相符;而且,在惯性相初期出现一个较大冲击后,方案1的冲击度更为趋近0. 如图6(c)可计算出各换挡过程滑摩功. 其中,方案1的滑摩功23.4 kJ比方案3的27.1 kJ减少了16.1 %,比方案2的30.5 kJ减少了30.5 %. 此外,由图6(a)中椭圆所示,由换挡结束后的涡轮速度可知,换挡后方案1的车速v1,方案3的车速v3,方案2的车速v2的关系为v1>v3>v2. 这是因为换挡过程因滑摩功造成的能量损失不一样,导致车辆加速度不同,从而体现在换挡结束后车速的变化上,这从另一个角度反映了不同换挡过程能量损失的差别. 可见,根据客观评价特性分析结果设计的换挡过程,有效改善了换挡品质和整车性能.

3.2 实车试验验证

实车试验采用与仿真分析相同的控制策略,基于某重型轮式越野车辆进行,试验工况为试验场平直路面、车辆空载、约50%的油门开度,试验结果如图7所示,从冲击度和换挡过程车辆动力性(车速变化)来看,试验结果与仿真分析基本一致,在此不再赘述.

4 结 论

建立了用于换挡过程的AT动力学模型,采用冲击度和滑摩功对升挡过程转矩相和惯性相分别进行特性分析,针对换挡过程特点制定相应的分阶段控制策略,通过仿真分析和实车试验验证,指出根据分析得出的转矩相临界时间MAP和惯性相涡轮角速度凹曲线设计的换挡过程,能有效减少转矩相标定工作、改善换挡品质,提高整车动力性.

[1] Chen Hong,Gong Xun,Hu Yunfeng,et al. Automotive control: the state of the art and perspective[J]. Acta Automatica Sinica,2013,39(4):322-346.

[2] Liu Zhiyuan,Gao Jinwu,Zheng Quan. Antishudder gearshift controller design for automatic transmission[J]. IEEE Trans. on Vehicular Technology,2011,60(9):4261-4275.

[3] Zheng Q,Srinivasan K,Rizzoni G. Transmission shift controller design based on a dynamic model of transmission response[J]. Control Engineering Practice,1999,7:1007-1014.

[4] John E M,Steven P M,Matthew D W,et al. Clutch-to-clutch transmission control strategy, SAE Paper: 2007-01-1313.[R]. Detroit, USA: SAE, 2007.

[5] Gao B Z, Chen H, Sanada K. Clutch slip control of automatic transimission using backstepping technique[C]∥Proceedings of the ICROS-SICE International Joint Conference 2009. Fukuoka, Japan: [s.n.], 2009:3015-3019.

[6] Zhang N,Liu D K,Jeyakumaran J M,et al. Modelling of dynamic characteristics of an automatic transmission during shift changes[J]. IMechE Part I,2002,216(4):331-341.

[7] Tao Gang,Li Deqing,Ma Yuefeng,et al. Development of calibration system for transmission control unit of AT based on XCP[J]. Journal of Beijing Institute of Technology,2013,22(1):28-34.

(责任编辑:孙竹凤)

Gear Shift Control Analysis Based on Quality Evaluation for AT

WANG Er-lie1,2,TAO Gang2,WANG Guang-hua3,ZHU Min2,CHEN Hui-yan2

(1.School of Mechanical Engineering,Nanjing University of Science & Technology,Nanjing, Jiangsu 210094,China;2.School of Mechanical and Vehicular Engineering,Beijing Institute of Technology,Beijing 100081,China;3.Inner Mongolia First Machinery Group Corporation,Baotou, Inner Mongolia 014030,China)

Researches were carried out for the lack of theoretical analysis of shift quality of current shift control for AT. First a transient dynamic model of AT was built. Then taking the power train of heavy-duty off-road vehicle as an example, an evaluation method with shift jerk and slipping work was presented to analyze the characteristic of torque phase and inertia phase in the ascending shift process. The analysis results show that the minimum time MAP of torque phase and the concave trajectory of turbine speed in inertia phase can help to improve shift quality. Following the corresponding phased control strategy was proposed. Simulation and real vehicle test results verify the correctness of quality analysis method, and show that it can improve the shift quality for AT.

automatic transmission; gear shift; jerk; slipping work

2014-09-29

国家“八六三”计划项目(2012AA111713);中央高校基本科研业务费专项基金资助项目(30915118832)

王尔烈(1985—),男,博士,讲师,E-mail:wangerlie89@163.com.

陶刚(1977—),男,博士,讲师,E-mail:tayicheng@yahoo.com.

U 463.212

A

1001-0645(2016)07-0690-05

10.15918/j.tbit1001-0645.2016.07.006