异物堵塞引起电站锅炉四管泄漏分析及预防措施

2016-11-24李广龙姜波王家新侯凡军刘辉

李广龙,姜波,王家新,侯凡军,刘辉

(1.山东里彦发电有限公司,山东济宁273517;2.国网山东省电力公司电力科学研究院,济南250003;3.华能山东威海发电有限责任公司,山东威海245200)

·发电技术·

异物堵塞引起电站锅炉四管泄漏分析及预防措施

李广龙1,姜波2,王家新2,侯凡军2,刘辉3

(1.山东里彦发电有限公司,山东济宁273517;2.国网山东省电力公司电力科学研究院,济南250003;3.华能山东威海发电有限责任公司,山东威海245200)

异物堵塞引起受热面泄漏已成为威胁火电机组安全的重要因素。收集事故案例,对异物堵塞引起的四管泄漏原因加以系统分析。按异物形成阶段不同,将堵塞异物分为基建、检修和自身产生异物。对每一类别进行现象描述、案例介绍及原因分析,提出了相应的预防措施。综合而言,该系列措施能够有效降低四管泄漏,对于保证机组安全稳定运行具有重要意义。

异物堵塞;泄漏;分析;防治

0 引言

火力发电厂中,锅炉“四管”指水冷壁、过热器、再热器、省煤器的管道。锅炉“四管”的安全稳定运行与发电机组的安全稳定经济运行是密不可分的。在发电机组的非计划停运统计中,锅炉四管泄漏占30%以上,不仅影响电厂的经济性,多次启停对锅炉的寿命影响巨大,因此锅炉四管泄漏的防治是电厂的重点工作。近年来,因异物堵塞造成受热面泄漏有逐渐增多的趋势。按异物形成阶段的不同,可分为基建遗留异物、检修遗留异物和自身产生异物。基建遗留异物主要由于制造、安装过程中执行防异物工艺措施不当导致的;检修遗留异物主要是在检修过程中,未严格执行封堵措施和检修工作措施,进入汽水系统内的异物;自身产生的异物主要是由内部构建脱落、运行操作不当、汽水品质不良、管材老化等原因产生。

1 基建遗留异物案例

1.1 案例介绍

锅炉受热面在制造、运输、安装、检修等过程中因各种原因导致异物进入管内、集箱内,随着蒸汽的流动会导致杂物的位置发生变化,引起堵塞造成该管道蒸汽流量减少而过热爆管。超(超)临界锅炉节流孔处更易堵塞,主要发生在过热器、再热器和水冷壁管道内。

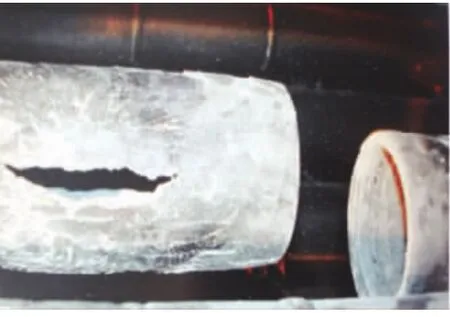

2011年11月,某锅炉高温再热器出口管段爆破泄漏,如图1所示。从爆口的外部形貌看,管道胀粗明显,爆破口不大,管道外表面有较厚的氧化皮,呈长期过热特征。检查发现泄漏管对应的高温再热器

入口联箱内有一根长约700mm的钢管,如图2所示。

图1 高温再热器出口管道爆口形貌

图2 入口联箱内遗留钢管堵塞管孔

2011年7月,某锅炉屏式过热器出口管段弯头泄漏,如图3所示。泄漏管爆口形貌外表面有较厚氧化皮,爆口处鼓包,开口40 mm×3 mm,自异种钢接头到出口分配集箱管道胀粗明显,外表有较厚的氧化皮,管道呈长期过热状。检查发现对应屏式过热器入口联箱内管孔堵塞,堵塞物为遗留的焊渣和“眼镜片”,如图4所示。

图3 屏过出口段弯头爆口形貌

图4 异物堵塞入口联箱管孔

某超临界600 MW机组,2006年12月运行期间高温过热器中间管屏发生短期过热爆管,在高温过热器进口联箱内爆管管屏附近发现的扁钢,如图5所示,经进一步分析该扁钢为减温器内套筒拼接时的扁钢垫板[1]。

图5 联箱内取出的异物

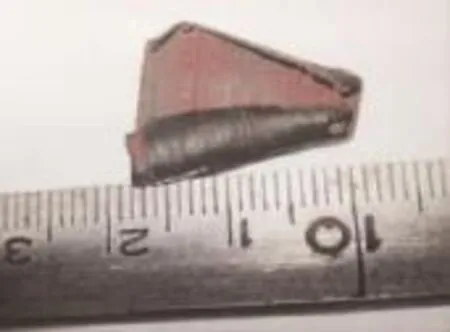

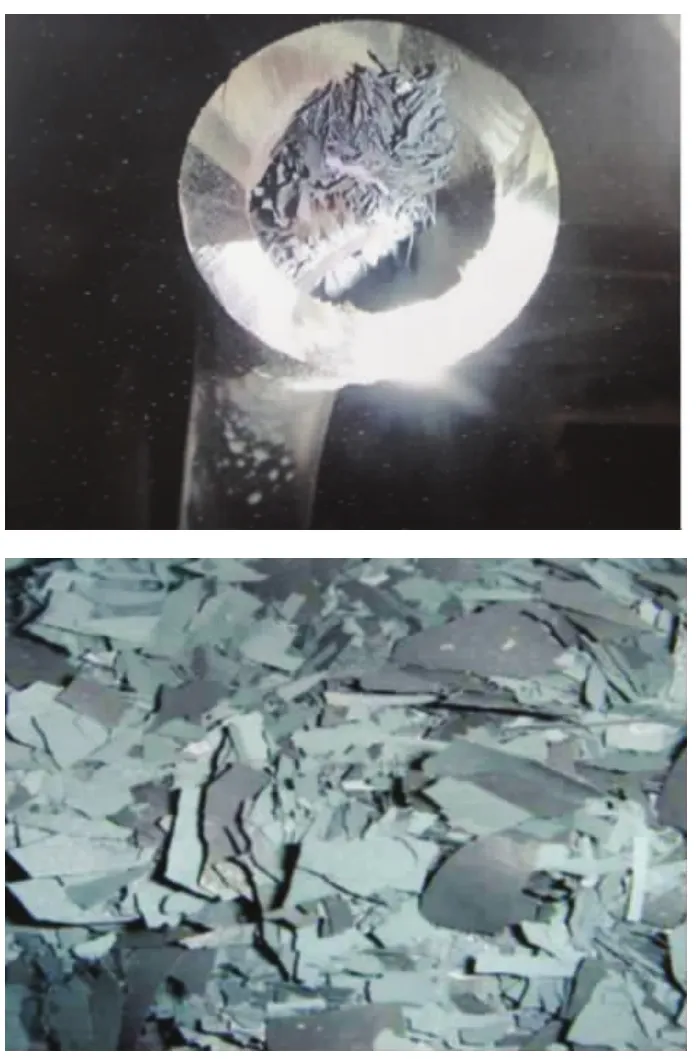

某600 MW亚临界机组分隔屏过热器爆管,检修时用内窥镜检查发现节流孔有铁屑堵塞。隔开分隔屏入口连接管,从节流孔和联箱内取出的异物,铁屑宽3.5 mm,厚0.3 mm,如图6所示。

某680 MW超超临界机组在试运期间,锅炉后屏过热器出口管爆口泄漏,爆口附近管段胀粗明显,断口为开放性断裂,壁厚无明显减薄,呈长时间过热状。检查发现对应入口联箱引出管节流孔处有铁块等杂物,如图7所示。

图6 分隔屏过热器节流空处取出的异物

图7 后屏过热器入口联箱内的铁块

1.2 原因分析

制造或安装时,管道和联箱组装焊接对口前未彻底清理内部遗留物。施工过程中未采取好防异物措施,造成焊渣、“眼镜片”、钢管、焊条头等杂物遗留在汽水管道及联箱内,导致部分管道口或节流孔堵塞,致使蒸汽流量不足,经过长时或短时运行,造成锅炉受热面管过热爆管。

1.3 处理和防范措施

在汽水系统安装、检修时,应做好防止异物进入的措施和清理措施。集箱内部100%进行清理检查,除去设备的毛刺、“眼镜片”等,防止制造和安装残留物堵塞管道。

利用机组停运机会,用内窥镜或其他方法对联箱内部及节流孔部位进行检查,发现异物及时进行清理。

受热面组合前,所有受热面管道100%进行通球检查,通球后及时封堵管口,严禁将各种物件如焊丝、焊条、锉刀、磨头等放入管道。

2 检修遗留异物案例

2.1 案例介绍

机组检修时,因检修工艺不良、防异物管理措施执行不好,造成异物进入锅炉受热面汽水系统中,堵塞受热管导致过热泄漏。异物堵塞主要发生在过热器、再热器和水冷壁管上弯管、缩口等处。

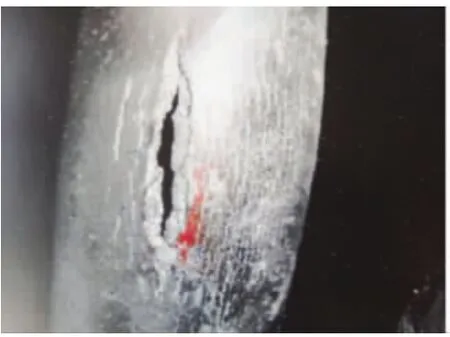

某670 MW超临界机组锅炉末级再热器受热面

升级改造,机组满负荷运行后发生泄漏。管道胀粗明显,爆口呈短时过热状,如图8所示。原因为管道更换焊接时内部封堵不规范,塞入大量水溶解性差的填充物,填充物在出口管缩颈处堆积,最终导致管道堵塞过热爆管。

2010年4月,某循环流化床锅炉屏式过热器连续两次发生爆管。第二次爆管为短时超温爆管,如图9所示。本次爆管的位置为第一次爆管所更换的新管道,距离机组点火不久,负荷50%左右就发生泄漏。原因分析为第一次爆管后锅炉放水,风机未停运,造成大量的床料倒吸进入屏式过热器管内(上次有爆口的管道本次检查也存在不同程度的超温现象,经割管后内窥检查发现底部有沉积的床料),沉积在下部弯头处,造成蒸汽流通差,冷却效果差而短时过热爆管。爆管后蒸汽携带大量的床料造成周围水冷壁管冲刷减薄较严重。

图8 再热器管爆口形貌

图9 冷屏爆口形貌

2013年8月,某145MW机组在更换过热的屏式过热器管后,点火时开机发生泄漏。爆口形状开口较大,如图10所示,边缘较锋利,周围无明显冲刷减薄迹象,为短时超温爆管。原因分析更换管道时为防止穿膛风塞水溶纸不当造成的,塞的过实过多,水压试验时水溶纸未能溶解而造成堵塞。过多过实的水溶纸即使遇水后溶解,犹如粘稠状浆糊一样,脱水后会变的坚硬,如果沉积到管道底部会形成堵塞。

图10 热屏爆口形貌

2.2 原因分析

检修工艺不良。管道焊接内部封堵不规范,没有使用焊接专用水溶纸,或填充量大而密实堵塞管路;焊接质量差,内部产生焊瘤,减小管道通流面积;受热面管打底层焊接方法、工艺选择不当,致使焊渣、焊丝头进入管道内部。

机组检修时,防异物进入措施执行不到位,通球、封堵、检查清理控制失效,异物进入管道内,不能及时发现和清除,致使运行中发生堵塞爆管。

锅炉受热面管泄漏停炉后,由于负压作用,炉灰、耐火料等有可能从爆口处吸入管道内,造成管道堵塞再次爆管泄漏。

2.3 治理和防范措施

加强机组检修焊接工艺及质量控制。为防止穿膛风或需要充氩保护时,应采用焊接专用的水溶纸[2]。采用正确合理的封堵方法进行封堵,避免过多过实。采用与管道规格一样的水溶纸张按照图11的方式进行封堵。

图11 正确使用水溶纸的方法

受热面管打底层焊接必须选用手工钨极氩弧焊方法,控制内部成型符合标准要求,避免产生焊瘤;受热面割管尽可能采用机械切割方法进行,如采用火焰切割,切割后应及时清理内部焊渣。

检修中做好防异物控制。受热面割管后及时封堵,坡口制作时,防止铁屑进入管道内部;新管更换前进行内部清洁度检查和通球试验,怀疑管内有异物时,用内窥镜或其他方法进行检查并彻底清理。

锅炉泄漏抢修时做好泄漏管内部异物检查。

3 自身产生异物案例

3.1 案例介绍

因汽水品质不良、节流孔板结构形状、运行控制等原因,在节流孔处产生垢物,联箱、管道检修残留

粉末状碎屑加剧了垢物的聚集长大,节流孔的通流面积明显减少导致了水冷壁超温爆管。

锅炉点火启动初期,负荷较低时,减温水量过大、减温器喷水孔故障或减温水雾化不良,均会造成对流过热器、再热器下部U型管束内积水。但因锅炉负荷较低,蒸汽在管内流速低,进出口联箱压差很小,由此导致较长时间存在水塞现象。

汽水管道内结构件(如减温器内部固定块、喷管等)运行中脱落,脱落构件进入联箱内堵塞管孔,造成管内汽流不畅超温爆管。

火电厂锅炉高温段炉管广泛使用的铁素体和奥氏体管材,在运行条件下,蒸汽会使炉管内壁生成一层氧化层,可以阻碍铁和水或蒸汽间的进一步反应,防止管内介质中的某些成分对金属的腐蚀,起到保护的作用。但是,在一定条件下,这些氧化层会与母材脱离,大量的氧化层脱落堆积在下部弯头处,造成炉管的蒸汽通流截面减小,甚至会将管道完全堵塞,炉管因冷却不足导致过热,管壁机械强度显著降低,进而发生胀粗、爆管、泄漏。

某1 000 MW超超临界机组锅炉为降低热偏差,在水冷壁入口集箱上部接管装焊不同内经的节流孔板,节流孔径7.0~14 mm。机组投运约10 000 h,水冷壁先后发生多次管壁超温甚至过热爆管。爆口呈短时过热形貌,割除节流孔管段检查,发现节流孔板处存在聚集结垢现象,部分结垢严重的管道已堵塞通流面积的50%以上,如图12所示。

图12 水冷壁节流孔结垢堵塞形貌

某670 MW超临界机组高温过热器TP347材料内壁氧化皮脱落堵塞导致爆管,在周围胀粗的管壁内部检查和取出的氧化皮情况如图13所示。随着运行参数的升高,因氧化皮脱落堵塞造成的超温爆管概率呈上升趋势,主要发生在钢102、T23、T91、TP347H等材料上。

图13 氧化皮脱落在弯头处堆积情况及取出的实物

某600 MW和300 MW亚临界机组,检修后并网运行2 h分别发生末级过热器爆管和后屏过热器爆管,爆口呈脆性撕裂,如图14所示,并有晶界孔洞。爆口呈喇叭状,边缘锐利,为短时过热,进一步原因分析为水塞造成。

图14 末级过热器因水塞爆口形貌

引起水塞的主要因素有:锅炉水压试验后,过热器管束内积存水无法排出;锅炉停运冷却过程中,部分蒸汽凝结水积于过热器U形管下部;锅炉点火启动前,从锅炉水冷壁下联箱引入外来蒸汽进行加热,当锅炉汽包内产生蒸汽时,在对流过热器管束内产

生凝结水积于该管束下部U形管内;减温器系统疏水门开度过小或关闭过早;锅炉点火启动初期,负荷较低时,减温水量过大;减温器喷水孔故障,雾化不良等,均会造成对流过热器下部U形管束内积水。

3.2原因分析

汽水系统中Fe含量均值的变化,造成磁性氧化铁Fe3O4沉积,由于节流孔板设计结构原因,在水冷壁节流孔处易于聚集。

机组启动过程中,锅炉蒸汽温度上升过快,导致投入减温水过早,不正确的使用减温水或二级减温后蒸汽温度达不到饱和度要求,均易形成水塞。水塞阻滞汽流正常通过,造成受热面管泄漏。

汽水管道内结构件固定不牢或损坏。如减温器设计制造存在质量隐患,焊接强度不足,在运行过程中,由于联箱内蒸汽冲击,扁钢垫板固焊点强度下降,导致扁钢垫板脱落堵塞在管中,进而造成高温过热器爆管。

3.3 治理和防范措施

加强运行中铁离子监控,控制和减缓氧化铁离子的生成,防止结垢聚结;投产前进行化学冷态和热态清洗。采用给水加氧处理方式,减缓给水系统的腐蚀和堵塞;加强检修过程工艺控制,避免异物、粉碎性物质进入和残留在系统管道内,防止其在垢物处被吸附聚集。当节流孔垢物沉积到一定程度时,需要采用化学酸洗法溶解垢物,消除沉积在节流孔板上和集箱底部的氧化铁。

机组启动初期,禁止使用大量减温水。为防止锅炉U型管式过热器、再热器因水涩导致爆管,对能形成水塞的管段,采用“吸”、“截”、“冲”、“烧”、“烘”5字措施,有效防止水塞造成的受热面泄漏[3]。发现水塞后,运行人员应监视受热面金属壁温,防止管束超温。发现超温,严禁采用增加燃料烘干法消除水塞,防止管束超温爆管。

加强汽水管道内构件检查,重点检查减温器、流量测量装置、温度测量装置内部构件的完整性。

防止和减缓氧化皮生成和脱落的主要措施。首先,严格控制烟气及蒸汽的流速,防止超温现象出现。另外,控制锅炉启停过程中温度及负荷的变化速率,避免频繁启停,减少热冲击。对于容易堵塞的管道,采用多次蓄压一次快速释放的办法,利用蒸汽汽流将堆积的氧化皮带出[4]。

增加温度监测点也是很重要的一项措施。加强对高温过热器壁温的监控,出现超温现象时马上进行调整。采用无损检测的方法,对容易堆积氧化皮的弯头、焊缝处进行重点检查,并及时进行割管处理。根据实际运行情况,建立长期的监控机制,掌握氧化皮生长和脱落的速率,及时制定检修方案。

4 结语

因异物堵塞造成的锅炉四管泄漏现象,要针对不同的原因,采取准确的措施来预防和降低泄漏问题的发生。严格执行防异物工艺措施,防止在制造、安装、改造及检修过程中把异物遗留到管道内。对于有怀疑的应加强内窥检查,确保管道内部无异物。加强停炉检查,采用无损检测的方法,对容易堆积氧化皮的弯头、焊缝处进行重点检查,并及时进行割管处理。水压试验后应充分放水以及机组启动初期,禁止使用大量减温水,防止U型管式过热器、再热器下部存水;对怀疑形成水塞的管段,采用“吸”、“截”、“冲”、“烧”、“烘”措施,有效防止水塞造成的受热面泄漏。严格运行调整,严格控制升降温速度和升降压速度,严禁超温运行,降低氧化皮生成和脱落概率。

[1]龙毅,彭欣.异物堵塞造成的高温过热器爆管分析[J].热力发电,2009,38(4):89-90.

[2]张一凡.不锈钢管道焊接充氩保护[J].热力发电,2008,37(1):118-119.

[3]肖哲民.锅炉对流过热器水塞的形成与消除[J].华北电力技术,2001,21(4):55-58.

[4]袁红玉,孙亮.超临界锅炉过热器氧化皮脱落导致爆管原因分析及预控[C]∥全国超(超)临界发电机组技术交流研讨会论文集.广州:中国电力企业联合会,2011:103-107.

Analysis and Prevention Measures of Leakage Caused by Foreign Body Blockage in Boiler Four Pipes

LI Guanglong1,JIANG Bo2,WANG Jiaxin2,HOU Fanjun2,LIU Hui3

(1.Shandong Liyan Power Co.Ltd.Jining 273517,China;2.State Grid Shandong Electric Power Research Institute,Jinan 250003,China;3.Huaneng Weihai Power Generation Co.,Ltd.,Weihai 245200,China)

Leakage of heated surface caused by blockage of foreign bodies has become an important factor threatening the safety of thermal power units.The causes of leakage of four pipes caused by foreign bodies were analyzed systematically. Foreign body was divided into infrastructure,maintenance and that produced by itself according to the stage of the formation. The phenomena was described,the case was introduced and the reasons were analyzed for each category,and the corresponding preventive measures were put forward.In general,this series of measures can effectively reduce the leakage of four pipes,which was of great significance to ensure the safe and stable operation of the thermal power unit.

foreign body blocking;leakage;analysis;prevention

TM77

B

1007-9904(2016)09-0059-05

2016-06-16

李广龙(1974),男,工程师,从事电站金属监督检验及金属部件失效分析等方面的研究工作。