浅析凝汽抽汽式汽轮机组转速与抽汽解耦控制原理及其应用

2016-11-24柴福林

柴福林

(北方华锦化学工业集团有限公司,辽宁 盘锦 124000)

浅析凝汽抽汽式汽轮机组转速与抽汽解耦控制原理及其应用

柴福林

(北方华锦化学工业集团有限公司,辽宁 盘锦 124000)

针对裂解气压缩机抽汽压力不平的难题,在介绍EHNK50/71汽轮机的防喘振控制和抽汽控制方案的基础上,对抽汽电磁阀的控制逻辑、阀位跟踪逻辑和PID06块的逻辑进行了修改;同时结合解耦控制,实现了机组的安全、平稳、高效运行。

解耦控制 汽轮机 防喘振 抽汽压力不平 抽汽电磁阀控制逻辑

北方华锦化学工业集团有限公司内蒙古华锦化工有限公司乙烯改造扩建工程驱动裂解气压缩机用汽轮机采用从德国西门子引进的反动式工业汽轮机技术设计、生产制造。汽轮机为抽汽凝汽式,型号为EHNK50/71。汽轮机为双侧进汽,采用向上进汽、向下抽汽和向下排汽的结构,汽轮机带有保温材料和罩壳,汽缸上装有疏水阀,需回收的疏水最后都集中到疏水膨胀箱。汽轮机带有冷凝系统和液位自动调节系统,并配有两级射汽抽汽装置以保证冷凝器能正常工作。

1 工艺流程

蒸汽复水系统工艺流程如图1所示,主蒸汽参数为10.5MPa(10.0~11.5MPa)/510℃(500~520℃)、汽轮机进汽量250t/h、抽汽压力4.2MPa,汽轮机要满足26 066kW、5 477r/min工况时,抽汽量为182t/h;辅助蒸汽参数为1.4MPa/260℃,设有两级射汽抽汽装置。抽汽就是在保证汽轮机正常工作的前提下,把多余的蒸汽通过0802阀输送到高压蒸汽管线,以节约能源。

图1 蒸汽复水系统工艺流程

2 汽轮机组开车过程简述

汽轮机组的开车条件:润滑油总管压力正常,防喘振[1]阀全开且阀门回馈正确,裂解气入口阀全开,出口阀全开,汽轮机速关阀全开,中低压平衡管注气和火炬气压差正常,盘车电机停止。润滑油冷却器后温度在设定范围内,机组转速为零,停机联锁条件没有触发且已复位。如图2所示,全部满足条件(启动条件画面状态栏全部变成绿色,不允许启动变为允许启动且是绿色),允许启动灯亮,调速画面的工作状态由模式0停机状态进入允许启动模式1状态。之后,按下启动按钮,汽轮机将按照升速曲线(图3)自动升速。调速器在不同阶段设置不同的速度目标值,并以规定的斜率产生实际转速控制设定点。升速过程中有一段暖机模式2,时间分别为冷态50min、热态20min,达到暖机速度时自动停留规定的暖机时间并提示暖机倒计时。

图2 开车条件全部满足进入启动模式

图3 升速曲线

如图4所示,计时结束后升速按钮由不可用变为可用,点击升速按钮汽轮机开始升速。当达到2 000r/min时点击保持按钮,转速将停在2 000r/min。此后进行机械检查模式3。机械检查结束后,点击升速按钮,汽轮机组将继续升高转速,进入模式5,先快速越过临界模式5的转速2 569r/min,然后到达调速器最小控制转速并保持该转速。临界区如果不能在规定时间内完成,则自动返回临界区底限并发出跨越失败报警。这时调速画面的转速设定就可以使用了,操作人员可以在最大调速器转速和最小调速器转速范围内随意输入数值。裂解气压缩机的正常运行转速是5 112r/min,当汽轮机转速在正常运行范围内时,进入正常运行模式6。正常运行模式的调速包括ITCC控制和现场控制,而ITCC控制又分为转速串级和抽汽调速控制模式。

图4 压缩机组开车控制界面

3 机组控制与相关逻辑的修改

通过喘振与调速解耦[2]模块来调节性能控制器,对压缩机出口压力进行控制。可以从HMI/DCS调节压缩机出口压力的设定值。实际速度设定值按照设定的升速速率600r/min达到目标速度。若压力比达到1.15,喘振控制[3]激活,可以通过HMI/DCS选择喘振控制的自动/手动/半自动模式。

在喘振区有一条红色的喘振线,还有一条黄色的线是要进入喘振区的报警线,它与喘振线的距离由喘振初始裕度控制在手动状态,由工艺人员控制防喘振阀的开度。当到达喘振区后,防喘振阀失电全开。在半自动状态,当坐标点进入黄色报警线以内时,由自动控制程序开始控制防喘振阀的开度。喘振点的x坐标是一段入口流量除以一段进气压力,y坐标是二段进气压力除以一段进气压力。

串级控制主要以压缩机入口压力为主,主要的控制参数是设定压缩机的入口压力,以保证压缩机入口压力稳定,压缩机的转速为辅助参数。因此,串级控制调节转速时,需要在压缩机组和相关系统平稳工作时才能投用,如果有一个小的扰动,ITCC会对机组进行调节,使机组重新平稳工作。但过大的波动仍然会导致ITCC进行调节时,机组的转速、介质流量和出口压力变化过大,导致机组产生波动。为此,建议在系统不稳定的情况下不投串级控制,在系统稳定的情况下尝试投入压缩机入口压力串级控制[4]。

转速控制就是用汽轮机组的转速来控制压缩机的出口压力,以压缩机的转速为主。主要的控制参数是设定压缩机的转速,以保证压缩机入出口压力正常稳定。在实际控制中一般采用转速控制模式。

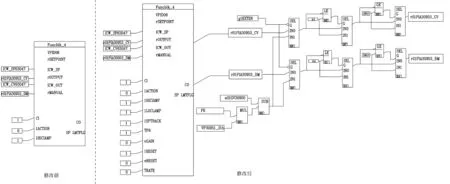

当压缩机在运行模式中转速和压力平稳时,就可以投用抽汽控制[5]。在投用抽汽控制后,由于裂解气压缩机的抽汽压力有时不平稳,出现抽汽压力低低联锁,在发生联锁时抽汽速关阀失电,抽汽速关阀全开,抽汽控制取消;汽轮机抽汽压力低低联锁在没有发生联锁时,抽汽电磁阀得电,抽汽阀可以自动开关(抽汽阀是图1中的0802,位于汽轮机和压缩机之间)。在压缩机的实际运行过程中,经常发生抽汽速关阀自动失电关闭的情况,很不利于操作,致使抽汽程序很难正常投用。经过与压缩机厂家的沟通研究确认,将抽汽速关阀的联锁条件改为机组在运行模式下,抽汽速关阀得电,机组离开运行模式,使抽汽速关阀失电。汽轮机抽汽压力低低联锁将与抽汽控制是否取消没有直接关系。在需要抽汽时,确认机组当前处于运行模式,并到现场将抽汽速关阀手动打开。在程序中删除抽汽联锁01PIA30951LL输出到抽汽电磁阀联锁条件的程序输入块,添加压缩机运行模式i875-smode不小于6,即压缩机工作在运行区抽汽电磁阀得电,修改前后的逻辑对比如图5所示。

图5 修改前后的抽汽控制逻辑

程序修改后,确实杜绝了抽汽投用后经常退出投用的现象,但是在抽汽投用后对压缩机的平稳运行带来了很大的波动。在抽汽刚投用时,压缩机的转速波动很大,压缩机只根据设定的抽汽压力值调节抽汽调节阀的输出值,没有顾及转速调节阀的开度,在抽汽投用的瞬间,转速调节阀开度瞬间由40%~60%跨到90%~100%,抽汽阀的开度由100%直接降到50%左右。有时转速调节阀开到100%,而压缩机的转速还在正常运行转速的下限以下,这导致压缩机本身及外围管网等系统产生很大的波动,而且波动的时间还比较长,对整个乙烯装置的平稳运行、操作人员的操作等带来很大的难度。

经过仪表工程师和厂家技术人员的共同探讨研究后发现:在抽汽没有投入控制时,抽汽调节阀阀位控制值没有自动跟踪抽汽调节阀的实际阀位。所以在抽汽投入控制时,抽汽调节阀阀位控制值与当前抽汽调节阀的实际阀位不一致,在两者变成一致的过程中,机组转速波动较大。经与厂家程序人员进行沟通,确定程序修改为不抽汽时,抽汽调节阀阀位控制值自动跟踪当前抽汽调节阀的实际阀位。所以在投入抽汽控制时,抽汽调节阀阀位控制值与当前抽汽调节阀的实际阀位一致(图6),这样就不会产生由于二者不一致而导致的机组转速的波动。首先在汽轮机抽汽压力PID06块ROUTPUT和RMANUAL的输出管脚添加判断抽汽是否运行的比较程序,抽汽阀门的实际开度是否大于100%,抽汽压力是否大于设定值,抽汽程序按钮是否按下,以此来决定抽汽压力的输出是否采用主蒸汽转速调节阀转换后的数值。在解耦控制器TWOVLV_INTR04中的RV1和RV2管脚输出添加阀门输出同步程序,实现抽汽不投用时抽汽调节阀阀位控制值自动跟踪当前抽汽调节阀实际阀位,实现数据的同步。另外,图7中的V2_RMP_H代表按下启动按钮时,抽汽调节阀打开的速度单位是%/s;V2_RMP_L代表取消抽汽时,抽汽调节阀打开的速度单位也是%/s。注意,这个速度不能设定得太快,以免对机组产生过大影响。

图6 修改前后的阀位跟踪对比

图7 修改前后的PID06块对比

4 解耦控制

解耦控制系统[6]是采用某种结构,寻找合适的控制规律,消除系统中各控制回路之间的相互耦合关系,使每一个输入只控制相应的一个输出,每一个输出又只受到一个控制的作用。解耦控制[7]是多变量系统控制的有效手段。基本目标是设计一个控制装置,使构成的多变量控制系统的每个输出变量仅由一个输入变量完全控制,且不同的输出由不同的输入控制。在实现解耦之后,一个多输入多输出控制系统就解除了输入输出变量间的交叉耦合,从而实现自治控制,即互不影响的控制。

互不影响的控制方式,已经应用在汽轮机组转速与抽汽控制、发动机控制及锅炉调节等工业控制系统中。压缩机组汽轮机控制采用了汽轮机转速和抽汽压力双调节模块,并经过双阀解耦模块计算修正后分别控制汽轮机主蒸汽进汽阀和抽汽阀开度的控制方案,达到平衡控制汽轮机负荷和抽汽压力的目的。针对该系统在实际应用中出现的问题,通过对抽汽压力控制进行分析表明,该控制方案在机组开车时可起到尽快建立汽轮机蒸汽系统平衡的作用。但在机组开车稳定后,抽汽压力调节会放大抽汽压力波动对机组平衡的影响,切除汽轮机抽汽压力调节能更好地保持汽轮机的稳定。解耦控制既实现了机组预定的复杂调节功能又实现了平稳可靠的运行。

综上所述,凝汽抽汽式汽轮机解耦控制实际就是使抽汽压力达到目标值,其调节速率对转速的控制精度和汽轮机的其他调节量有较大影响,速度越快控制精度越高,但对汽轮机的其他调节量的扰动也越频繁,因此需要择合适的抽汽压力调节速率。多数情况下,压缩机厂家都会有一个初始的PID参数值控制抽汽阀开度速率,具体会根据现场的实际情况来决定。

5 结束语

裂解气压缩机是乙烯装置中的关键机组,该机组的长周期稳定运行是整个装置长期平稳运行的关键控制点,其运行可靠性直接关系到乙烯装置的产品质量。为了最大程度地保证机组的安全、平稳、高效运行,机组采用透平压缩机综合控制系统。针对裂解气压缩机运行过程中,存在的抽汽压力不平的难题,基于EHNK50/71汽轮机的防喘振控制和抽汽控制方案,对抽汽电磁阀的控制逻辑,阀位跟踪逻辑和PID06块的逻辑进行了修改,同时结合解耦控制,实现了机组的安全、平稳、高效运行。

[1] 孔文涛,许益华.防喘振在压缩机控制系统的实现方法[J].化学工程与装备,2008,(1):33~34.

[2] 纪云锋.抽汽汽轮机组DEH系统的解耦控制[J].液压与气动,2007,(5):49~50.

[3] 赵玉峰,关学忠,姚建红,等.离心式压缩机操作曲线及防喘振控制系统[J].佳木斯大学学报(自然科学版),2006,24(1):31~33.

[4] 卢京潮.自动控制原理[M].西安:西北工业大学出版社,2010.

[5] 冯慧山.汽轮机抽汽控制的应用分析[J].石油化工自动化,2010,46(6):74~76.

[6] 王永初.解耦控制系统[M].成都:四川科学技术出版社,1985.

[7] 刘子云,潘静萍.利用动态分程调节实现离心压缩机组的解耦控制[J].化工自动化及仪表,2015,42(6):619~624.

声明

本刊现入编“万方数据——数字化期刊群”和“中国核心期刊(遴选)数据库”,作者著作权使用费与本刊稿酬一次性给付,不再另行发放。作者如不同意将文章入编,投稿时敬请说明。

DecouplingControloverRotationSpeedandSteamExtractionofCondensingBleederTurbineUnit

CHAI Fu-lin

(NorthHuajinChemicalIndustriesGroupCorporation,Panjin124000,China)

Considering the uneven extraction pressure of cracking gas compressor and basing on introducing the scheme of both anti-surge control and steam extraction of EHNK50/71 steam turbine, the logic control of the solenoid valve and that of valve position as well as that of PID06 module were modified; meanwhile, through having the decoupling control considered, the turbine unit’s safe and efficient operation was realized.

decoupling control, steam turbine, anti-surge, uneven extraction pressure, logic control of solenoid valve for steam extraction

2016-05-15(修改稿)

TH862+.6

B

1000-3932(2016)08-0797-05