电控存储式注聚井分层粘度仪

2016-11-24周志全刘志杰

刘 伟 周志全 刘志杰

(东北石油大学电气信息工程学院,黑龙江 大庆 163318)

电控存储式注聚井分层粘度仪

刘 伟 周志全 刘志杰

(东北石油大学电气信息工程学院,黑龙江 大庆 163318)

在研究传统旋转法测量流体粘度的基础上,结合我国目前注聚井井下聚合物溶液粘度无法测量的具体情况,提出了一种以单片机为控制核心的新式井下粘度仪设计方案,具体阐述了硬件电路设计和软件程序设计。实验结果表明:该仪器达到了要求的测量精度。

粘度仪 注聚井 单片机

随着油田石油储量的逐年减少,聚合物驱油技术现已成为我国各主力油田提高采收率的主要方法之一。其中聚合物驱油液的粘度是影响驱油效率的关键因素,可以认为聚合物驱油液粘度越高,采收率提高值就越高。但驱油液的粘度被提高到某一特定值后,提高采收率的能力会变差,此时若继续提高驱油液的粘度将造成聚合物的浪费。因此驱油液的粘度要控制在一个合理的范围内,才能达到最佳的驱油效果[1]。然而聚合物溶液的粘度很不稳定,注入到井下后会受到地层温度、地层压力及pH值等因素的影响,造成粘度损失,往往不能达到预期的驱油效果,严重影响采收率,所以对井下聚合物溶液粘度的监测至关重要。

此外,大庆油田等主力油田多为陆相沉积的砂体油田,属于非均质多油层砂岩油藏,此类油田需要采取聚合物分层注入的技术来缓解层间矛盾[2]。随着聚合物驱油的深入,油层纵向上层数多、层段长,非均质性强,层间干扰严重,使得井下注聚液粘度分层测试难度进一步加大。目前油田注聚井利用现有技术,只能重新从井下提取样本到地面测量[3]。由于取样过程操作程序繁杂且具有延迟性,使得测量准确性降低,效率降低,造成人力、物力的巨大浪费。为了进一步掌握注聚井的动静态资料,完善聚合物驱油技术,需要开展注聚井井下分层粘度测试技术的研究。为此笔者开发研制了一种电控存储式注聚井分层粘度仪。

1 测量原理

把某刚性物体沉入到液体中,并使两者或者其中之一转动时,物体会受到粘滞阻力作用,迫使物体的转矩或转速改变。因此通过转矩或转速可以间接测得液体的粘度[4]。鉴于扭矩传感器的尺寸较大,很难从配注器测试孔进入且价格昂贵,笔者提出了一种新式旋转法测粘度的方案,即通过测量恒定电压下直流电机所消耗的电流间接反映转矩进而计算粘度。

旋转粘度计的基本结构如图1所示。外筒半径为Ra,将液体装于外筒并使外筒固定;把半径为Ri的可旋转空心圆筒(内筒)浸入液体并使它与外筒同轴,进入深度为h。假设待测液体为牛顿流体,圆筒表面光滑无摩擦[5]。

图1 旋转粘度计的基本结构

当以角速度ω旋转内筒时,待测液体在筒内的流动方式呈层流状态。此时,在距离圆筒中心r处液体的旋转角速度为ω,线速度为v,则在r+dr处液体的线速度为:

v+dv=(ω+dω)(r+dr)=rω+rdω+ωdr+drdω

(1)

式(1)中drdω项非常小,可以忽略,且v=rω,因此线速度增量为:

dv=rdω+ωdr

(2)

则速度梯度为:

(3)

在半径r和r+dr处形成的两液层之间的剪切应力为:

(4)

式中F——粘性力,N;

M——粘性力矩,N·m;

S——半径为r的液体圆筒表面积,m2。

由牛顿粘性定律τ=ηγ可知:

(5)

对式(5)积分可得到粘度η:

(6)

(7)

由式(7)可以看出,高度h、半径Ri和角速度ω均可以设定,因此只需测量出粘性力矩M。将式(7)进一步改写成:

η=kM

(8)

其中,k为仪器系数。由于粘性力矩M与直流电机扭矩T大小相等,所以粘度η可以近似看成是直流电机扭矩的函数。

直流电机转矩公式为:

T=CtΦI

(9)

式中Ct——电机常数;

I——电流;

Ф——电机气隙磁通。

正常工作时气隙磁通基本不变,认为Φ是常数。所以电机的转矩与电流可以近似看成正比关系,进而将测量转矩转化为测量电机电流。通过标准粘度溶液对仪器进行标定,用实验数据拟合出粘度曲线,最后将粘度代入粘温转化关系式(阿列纽斯关系式):

η=AeB/t

(10)

式中A、B——流体常数;

t——绝对温度。

实际测量时,只需把采集的电流、电压和温度值导入数据回放软件即可得到修正后的粘度。

2 总体方案设计

首先由地面工作人员通过操作电缆投放车、地面控制箱、仪器定位投放打捞器及机械丢手等将粘度仪送达指定深度油层,通过电缆控制丢手定位支臂张开实现定位[6]。然后通过控制丢手内部电机旋转使丢手连接套与粘度仪分离,将粘度仪留在井中,并将电缆和连接套收回,仪器井下投放定位过程结束。定时模块开始工作,当到达预设时间时,粘度仪控制模块输出信号,控制留在井下的坐封电机正转,通过传动轴带动推拉杆沿轴向运动,促使滑动外套运动压缩皮碗,皮碗压缩后封住上下封隔器上的测试孔,实现仪器的坐封。完成坐封后,单片机内部定时器工作,每隔5min发出一次信号,控制测量电机带动旋转探头旋转5min,同时电流检测模块开始工作,并把电流值存储到存储模块中。测量结束时坐封电机反转解封粘度仪,下入打捞器捞出粘度仪,提取数据并进行数据处理,实现粘度回放。

2.1各模块硬件设计

粘度仪以STC12LE5616AD为控制核心,主要由电源模块、定时模块、电机驱动模块、数据采集模块、温度采集模块和数据存储模块共同组成,结构框图如图2所示。

图2 粘度仪结构框图

电源模块由两部分构成,分别为单片机系统和直流电机提供3.3V和12V电源。两部分电源都采用额定电压为3.3V的APR18650型磷酸铁锂动力电池组。该型号电池耐高温性能好,工作温度范围宽(-20~75℃);安全性高,对磷酸铁锂电池进行针刺或短路实验,只有小部分样品出现燃烧现象,但都没有发生爆炸事件;寿命长,可以循环使用两千次以上;容量大,价格低。用该电池组给粘度仪供电,可以支持仪器在井下连续工作数周。

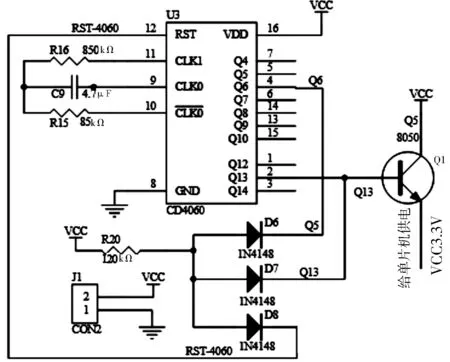

定时模块。由于油田井下环境对设备功耗的约束,增加时钟控制电路可以使MCU在空闲时进入休眠模式。时钟控制电路的核心控制芯片是CD4060,其工作原理是输出高低电平信号来控制对MCU的供电与断电,当输出高电平时MCU得电工作,输出低电平时MCU断电进入休眠状态从而降低静态功耗,定时模块的电路如图3所示。

图3 定时模块电路

经过一定时间后,Q13引脚输出高电平,使Q1三极管导通,此时MCU获得3.3V直流电压,进入工作模式。MCU首先判断EEPROM地址0x00的内容与设定的坐封时间是否一致,如果一致则表示已经达到了坐封时间,此时MCU按照预定指令控制驱动电机正转完成坐封。如果没达到坐封时间,则向该地址数据加1。此后每隔同样的时间反复进行,直到达到坐封时间。当完成坐封要求后,CD4060的Q6引脚输出高电平,通过D6~D8逻辑关系使RST-4060输出高电平触发信号,将芯片CD4060进行复位操作,Q13恢复初始状态,Q1三极管关闭,切断MCU电源,使单片机进入掉电模式,此时MCU功耗小于0.1μA。此定时模块的设计既保证了仪器的正常工作需求又降低了功耗,延长了仪器的井下工作时间。

电机驱动与电流采集模块。电机的驱动是由单片机输出指令信号,通过复合晶体管ULN2003控制继电器的通断实现的,电路如图4所示。当MCU的P3.3引脚输出高电平时经ULN2003变成低电平,继电器的8引脚被拉低,继电器引脚3、4和引脚5、6分别导通,电机得电开始带动探头旋转。此时MCU通过高精度采样电阻对电机电流进行采样,并通过片内ADC对采样值进行处理以实现对电机电流的检测。

图4 电机驱动与电流采集模块电路

温度检测模块。温度检测模块选用单线式数字温度传感器芯片DS18B20,它能直接将温度转换为数字信号输出且不需要任何外围元件。该芯片具有独特的单线接口方式,只需要一条数据总线就能实现与单片机的相互通信。测温范围大(-55~125℃),在-10~85℃范围内时精确度为±0.5℃。DS18B20在抗干扰方面也很出色,能满足恶劣工况下的现场温度测量。该芯片应用CMOS工艺,功耗非常小,在待机时耗电量几乎为零。

数据存储与提取模块。存储模块采用Ateml公司生产的串行EEPROM存储芯片AT24C1024,容量为128KB,该芯片功耗低、体积小、允许工作电压范围宽,工作温度范围为-55~125℃,芯片内的资料可以在断电情况下保存40年,可完成十万次写操作。AT24C1024与单片机的通信电路如图5所示。根据采样要求,每隔一段时间存入一组数据,按照8位串行的方式写入EEPROM,数据按照“采样温度、采样电压、采样电流”的顺序写入,数据存储时根据数据采集的时间先后依次连续存放。读取数据时以8位字节为一个数据单元,从首地址开始依次对数据进行分割,分割出来的数据为“采样温度、采样电压、采样电流”,与存储时的数据相对应。数据提取时通过杜邦线与自制的数据提取模块相连,配合计算机上的数据回放软件完成。由数据提取模块读取AT24C1024里的数据,通过RS232接口发送给计算机,由计算机接收并通过数据回放软件对数据进行处理和解释分析。

图5 AT24C1024与单片机的通信电路

通信模块。通信模块主要完成仪器与计算机之间的通信,实现仪器内部程序的更新和仪器调试。考虑到仪器在井下工作时受尺寸和功耗的限制,所以通信模块也选择外接的方式。选用以CP2102为核心元件的USB转TTL模块,该模块通过驱动程序将PC的USB口虚拟成COM口,PC与CP2102之间的数据通信通过USB口完成。单片机下载程序时,除电源外只需把模块的单片机RXD和TXD管脚交叉相连即可,由模块自动完成数据的收发。

2.2软件设计

根据对注聚井不同层段驱油液的粘度、温度实时测量的要求,采用模块化程序设计,总体软件设计流程如图6所示。

图6 软件设计流程

系统初始化后进入软件设计的关键环节,即仪器坐封环节,该环节中要控制坐封电机转动,带动推拉杆运动压缩皮碗,实现待测层与上下两层的隔离。由图6可以看出,液体的粘度、温度的测量是同步进行的,把实际测得的温度、电压及电流等参数存储到存储器中。最后通过控制电机反转完成解封,测量结束。

3 数据回放

数据回放软件为用户提供了一个直观的操作环境,用户可以方便地使用本软件实现与粘度仪的串行通信,同时可以通过端口设置选择与下位机的通信模式,可以在操作界面中设置粘度计算中的相关参数,可以显示测量数据。设置端口参数的界面如图7所示。

图7 端口设置界面

数据显示界面主要用来显示接收的数据(图8),包括电机电压、电机电流、环境温度和计算得到的聚合物溶液粘度。可以实现文本、Excel电子表格形式的数据输出,测试数据能以曲线形式显示和打印。

图8 数据显示界面

4 测量实验与结果分析

在实验室中,分别利用标准仪器和井下粘度仪对相同聚合物溶液粘度进行测量以检测所设计仪器的准确性。

实验条件为:用油田现场的污水配置聚合物溶液(由大庆油田提供),浓度分别为3.0‰、2.4‰、1.8‰,测量温度分别为30、40、50、60、70、80℃。图9为用两种仪器所测得的粘度曲线。其中实线部分为标准粘度计测量数据拟合的曲线,点划线为笔者设计的井下粘度仪依据实验数据点绘制的曲线。

图9 粘度曲线

通过实际测量数据与标准仪器所测得的数据的比较表明,粘度误差最大处相差3mPa·s,笔者所设计的仪器测得的粘度值在合理范围内,达到了预先的设计要求。

5 结束语

针对我国目前注聚井井下聚合物溶液粘度无法直接测量的情况,提出了一种注聚井井下粘度仪的软硬件设计方案。该仪器所测得的粘度值在合理范围之内,满足现场使用要求。解决了现有技术无法直接测量井底聚合物溶液粘度的难题,进一步完善了我国聚合物驱油技术,提高了采收率,节省了采油成本,具有广阔的应用前景。

[1] 熊伟.二元复合驱新体系研究[D].青岛:中国石油大学(华东),2006.

[2] 唐俊东.聚合物驱单管多层分质分压注入技术[J].中国化工贸易,2013,(8):237.

[3] 李贺.聚合物溶液在管柱中的粘度变化研究[J].中国石油和化工标准与质量,2014,34(8): 56.

[4] 时迎亮.高温液态金属粘度仪的研究与设计[D].济南:山东大学,2007.

[5] 童刚,唐为义,袁有臣,等.一种新的液体粘度在线测量方法[J].化工自动化及仪表,2007,34(5):51~53.

[6] 刘伟,徐德奎,姜春雷.智能电控存储式油井分层测压仪研制[J].化工自动化及仪表,2011,38(5):540~542.

Electrically-controlledStorageViscosimeterforOil-stratifiedInjectionWells

LIU Wei, ZHOU Zhi-quan, LIU Zhi-jie

(SchoolofElectricalEngineeringandInformation,NortheastPetroleumUniversity,Daqing163318,China)

Basing on studying traditional rotation method’s working principle for fluid viscosity measurement and through having difficulty in measuring viscosity of the polymer solution in oil-stratified injection well considered, the design of a new MCU-cored underground viscosimeter was proposed; and the design of its hardware circuit and software program was described. The experimental results prove its measurement accuracy as required.

viscosimeter, injection well, MCU

2016-06-17(修改稿)

TH836

A

1000-3932(2016)08-0809-05