高温低碱工艺的探讨

2016-11-24韩文举

韩文举

(臻庆化工有限公司,江苏泰州 225404)

高温低碱工艺的探讨

韩文举

(臻庆化工有限公司,江苏泰州 225404)

就活性染料在常规染棉织物工艺中纯碱用量过多的的问题,通过实验分析得出:高温低碱活性染料所需纯碱用量较少,仅为传统活性染料染色时纯碱用量的10-15%,有利于提高染色一次成功率和染色后的皂洗,有效降低了染色用水和污水处理量;提高染色织物的得色量,缩短了染色时间,提高了染色效率。

高温低碱;染色工艺;棉织物

活性染料具有染色方便,色泽鲜艳、色谱齐全、匀染性好、湿处理牢度优良等优点。因此活性染料是目前发展最快、应用最多的染料之一,主要应用于纤维素及其混纺织物等染色中;在染色工艺过程中,活性染料需要在碱性条件下与纤维素纤维上的羟基等发生键合反应而固着,以达到染料上染棉纤维的目的。活性染料染色时需用纯碱且用量较大(中浅色10-15g/l,深色高达25-30g/l),加碱需要分批次缓慢加入,操作稍有不慎,可能产生活性染料凝聚、水解及染色不匀等问题,染色后仍需大量水及酸中和,以洗净残存碱剂,耗费水资源,增加排污量,并带来相应的环境污染问题。

近年来,减少活性染料染色时碱剂用量的研究成为印染行业的一个重要课题;采用代用碱代替纯碱对活性染料固色,降低了碱剂用量,但代用碱在使用性能上与纯碱相比仍有一定差距;同时高温低碱活性染料及染色工艺的推广,存在高温条件下活性染料水解、生产能耗高、操作不便等问题。为此臻庆化工有限公司通过对活性染料结构的改进实现了活性染料低碱染色,新型低碱中温型(60℃)活性染料染棉织物(纱线)得到了推广与应用;适合棉织物低碱染色的活性染料有着“特殊的结构”即活性基团反应性强,可在弱碱条件下与纤维素纤维反应,染色所需纯碱用量极少,仅为常规染色的10-20%,大幅度降低了纯碱用量,有利于染色的皂洗,有效降低了染色用水和污水处理;且染色织物得色量高,染色工艺简单,缩短了染色时间(如加碱、水洗及酸中和等时间),提高了染色效率。本文对该高温低碱活性染料染色工艺进行了实验探讨。

1 试验

1.1 材料与仪器织物:纯棉纱线(市售)染料:活性染料W-NN黑仪器:平动式常温小样机DactcolorDC-600配色测色仪

1.2 染色

工艺曲线如下:

工艺流程:

染色【活性染料7%(owf),元明粉Xg/L,纯碱Yg/L,浴比1∶10,60℃,20min,80℃40min】→冷水洗→皂洗→冷水洗→烘干

工艺操作:于室温加入染料、水、元明粉升温至60℃运行20min→加入纯碱升温至80℃保温40min→冷水洗→皂煮→冷水洗→烘干

皂洗工艺:皂洗剂2g/L,浴比1∶20,95℃,10min.

1.3 测试

Integ值:用电脑测色配色仪测定

2 实验与分析

2.1 染色工艺优化

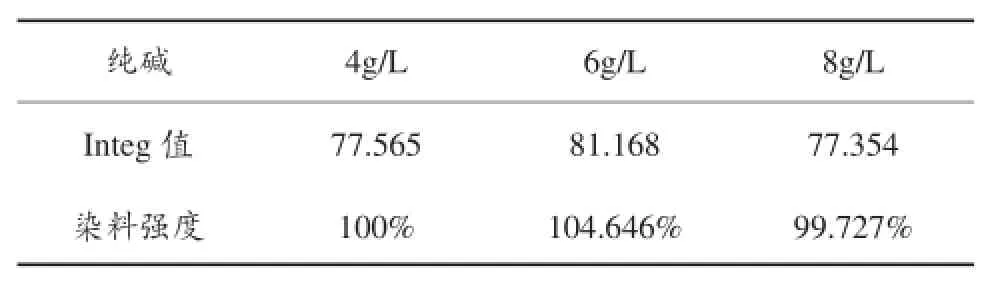

2.1.1 纯碱用量

常规(中温型)活性染料染色时多采用纯碱作为固色剂,用量大(中浅色8-15g/L,深色达20-25g/L),染色后需要大量水及醋酸中和才能洗净残存碱剂、耗费水资源,增加排污量。而新型低碱活性染料因其特殊结构,对纤维素纤维具有极佳的固色率;在较低纯碱用量条件下,染色织物就可获得很高的得色量。由表1可知活性染料W-NN黑染色时,织物得色量随着纯碱用量增大而提高;当纯碱用量达到6g/L时,染色织物得色量最高,且纯碱用量高于8g/L时,织物得色量走势趋于平缓;其后织物得色量走势略有下降。综合考虑,新型活性染料W-NN黑染色时纯碱用量以6g/L左右为宜,即采用新型低碱活性染料染色时,纯碱用量仅为传统活性染料染色时的24-30%。

表1

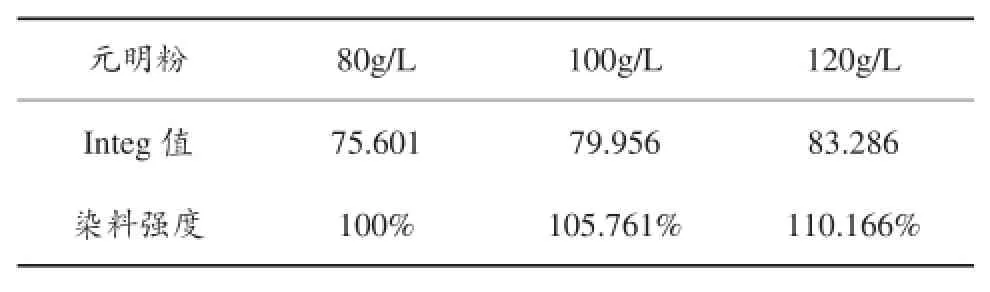

2.1.2 元明粉用量

表2

由表2可见元明粉用量对这种染料的影响,随着元明粉用量的增加,相对于的Integ值有逐渐升高;当元明粉用量达到-g/L后染色织物的Integ值走势趋于平缓。因为纤维素纤维在碱性条件下带有较多的负电荷,阻碍染料阳离子上染纤维。但加入元明粉后,元明粉中的Na+可吸附在纤维表面降低纤维的负电荷,也降低了染料与纤维间的斥力,有利于于染料向纤维靠拢而上染。即元明粉对活性染料有促染作用;但在元明粉用量达到g/L后,染料的上染固着率已达平衡了。随着元明粉的增多,上染固着率已经变化不大,且元明粉用量增多,易造成染液中的染料发生凝聚等。综合考虑,元明粉用量g/L较佳。

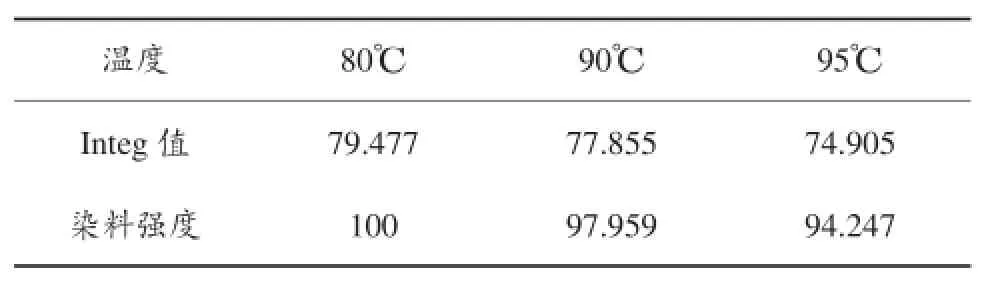

2.1.3 温度

由表3可知80℃的染料染色织物的Integ值最大。因温度的升高有利于纤维的膨胀,染料分子在水中的运动程度增加,染料和纤维的反应速率提高。有利于染料与纤维的反应结合,但染色温度过高,活性染料有一定程度的水解,影响织物得色量。因此,最佳温度为80℃。

表3

2.2 染色生产成本

新型低碱活性染料与常规中温型(60℃)活性染料相比,大大减少了纯碱用量,缩短了加碱时间,避免了加碱过程中需要分批次缓慢加入的繁琐,降低了加碱固色时的弊病(加碱不当,易产生染色不匀等)的产生,同时可省去棉织物染色后的“酸洗”中和工序,即缩短了水洗工艺时间,又降低了染色后水洗的用水(水洗次数少)和污水处理费用。

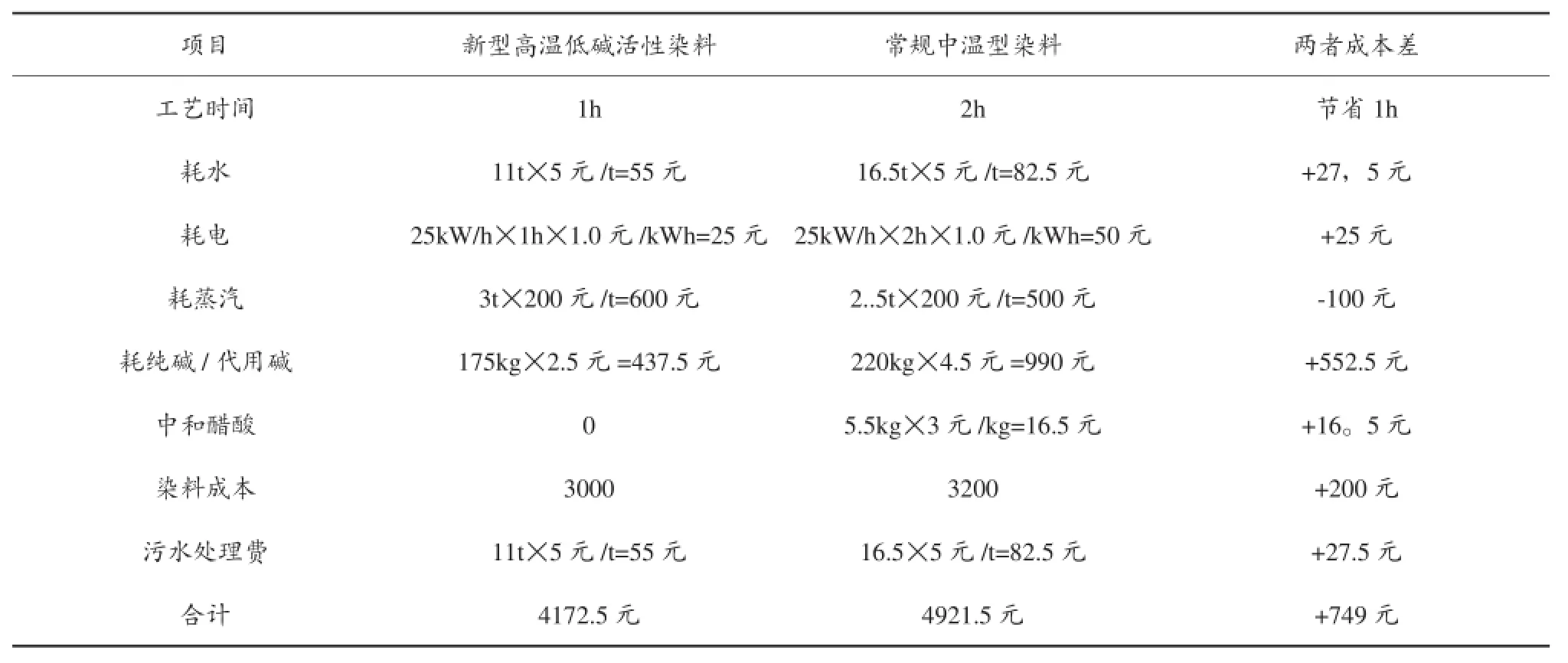

以无锡某印染厂生产674Kg黑色纯棉织物产品为例,成本核算见表4。

表4 生产综合成本核算对比

由表4可知,与常规(中温型)活性染料染色工艺相比,采用新型低碱活性染料染色,缩短了染色工艺(加碱、水洗)时间,提高了染色生产效率;避免了加碱过程中需要分批次缓慢加入的繁琐,降低了加碱固色时的弊病(加碱不当,易产生染色不匀等)的产生,也减少了染色生产中水、电、汽的消耗,降低了印染污水的排放。

3 结论

3.1 新型高温低碱活性染料染棉织物的优化工艺:染料用量为7%(owf)时,纯碱用量为6g/L,元明粉用量为80g/L,60℃,20min,80℃,40min,浴比1∶8。

3.2 高温低碱活性染料染色所需纯碱用量少,仅为传统活性染料染色时24%-30%,缩短了染色时间(加碱、水洗及染色后醋酸中和等时间);降低了染色后水洗的难度,减少了染色用水(水洗次数少)和污水处理费用。

3.3 ZQ新型高温低碱活性染料染色工艺简单、染色稳定性好,可有效防止染色疵病的产生,有助于提高染色一次成功率;新型低碱活性染料染色工艺的应用可较大幅度降低染色生产成本,提高生产效率,获得了纺织印染企业的好评。

[1] 沈志平.染整技术.[M].中国纺织出版社,2009(1).

[2] 彭志忠.新型低碱活性染料染色实践研究.染整技术,2015(5).

Discussion on high temperature and low alkali process

HAN Wen-ju

(ZHENQING CHEMICAL,Jiangsu Taizhou225404,China)

On the reactive dyes in the conventional dyeing process of cotton fabric in soda ash content of many problems,through experimental analysis shows that high temperature low alkali reactive dye required less quantity of soda ash,only for the traditional dyeing with reactive dyes of soda consumption10-15%,is conducive to improve the dyeing after asuccessful rate and dyeing soaping,effectively reducing the staining of water and sewage treatment capacity;increase the amount of dye dyed fabrics,shorten the dyeing time,improves the efficiency of dyeing process.

high temperature and low-alkaline;dyeing technology;cotton fabrics

TS193.6

A

投稿日期:2016-08-27

韩文举(1988-),山东济宁人,2011年毕业于山东科技职业学院,染整专业。长期从事印染工作。