双光束激光焊机研究与设计

2016-11-23曹田野徐志刚王亚军

曹田野,徐志刚,王亚军,3

双光束激光焊机研究与设计

曹田野1,2,徐志刚2,王亚军2,3

(1.东北大学机械工程与自动化学院,辽宁沈阳110819;2.中国科学院沈阳自动化研究所,辽宁沈阳110179;3.沈阳理工大学机械工程学院,辽宁沈阳110159)

为满足我国飞机蒙皮-长珩结构制造对激光焊接技术的需求,设计了双光束激光焊机,包括激光焊接系统、运动执行系统和控制系统。双光束激光焊机可以同时焊接蒙皮-长珩结构的两侧,提高了蒙皮-长珩结构的性能,降低了该结构的质量。该焊机自动化程度高,性能可靠。对航空领域中应用广泛的钛合金TC4进行了焊接实验,得到了钛合金TC4双侧同步焊接的焊接参数。

飞机蒙皮-长珩结构;激光焊接;双光束激光焊机;钛合金TC4

0 前言

双光束激光焊接技术最早应用于空客A318的前机身以及中后机身两块壁板的蒙皮-长珩结构的生产制造,随着这项技术的不断成熟,包括A340、A380在内的机型也都采用这项技术,采用激光焊接的壁板数量从2块(焊缝长度共110 m)增加到14块(焊缝长度约798 m)[1]。双光束激光焊接技术使飞机机身从组装结构过渡到了整体结构,避免了传统的铆接或电阻穿透焊接对蒙皮整体性的破坏;在保持蒙皮-长珩结构强度和疲劳寿命的前提下,降低了蒙皮-长珩结构5%~10%的质量和15%的生产成本[2-4],是实现飞机轻量化、机身高强度的技术基础。我国没有成熟的专门用于飞机蒙皮-长珩结构的双光束激光焊接设备,而拥有该设备的国家限制设备的出口,因此研制自主用于飞机蒙皮-长珩结构的双光束激光焊接设备十分必要。针对此问题,研制了双光束激光焊机,并对钛合金TC4进行了焊接实验。

1 双光束激光焊机系统设计

1.1双光束激光焊机构成

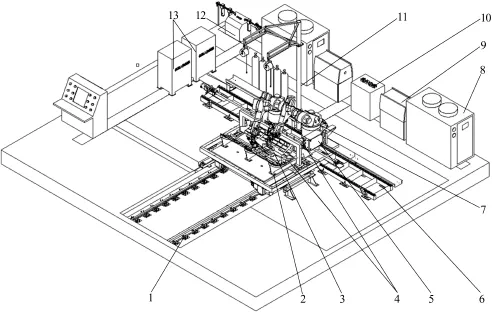

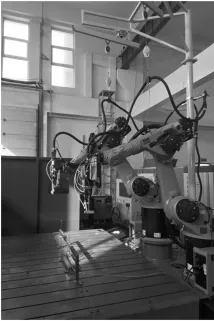

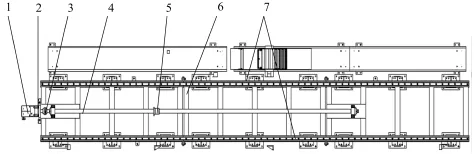

双光束激光焊机主要由激光焊接系统、运动执行系统、控制系统三部分组成,如图1所示。激光焊接系统主要由激光器、传输光纤、激光焊接头、冷水机、冷干机、自动送丝机、氩气保护设备、三相稳压器构成;运动执行系统由两台库卡KR60HA标准工业六自由度机器人、机器人运动平台和可移动焊接工作台构成;控制系统包括基于西门子PLC的数控系统、焊缝跟踪系统,实物如图2所示。

1—齿条;2—可移动焊接工作台;3—飞机壁板;4—卡具;5—自动送丝机;6—机器人移动平台;7—焊接机器人;8—冷水机;9—激光器;10—三相稳压器;11—光纤悬挂装置;12—冷干机;13—机器人控制器。图1 双光束激光焊机Fig.1Dual-beam bilateral system

图2 实物Fig.2Physical diagram

1.2激光焊接系统

激光焊接系统是整个设备的核心。激光器选用IPG的YLS-3000光纤激光器,共两台,每台功率3kW,该激光器动态工作范围在额定功率的10%~105%之间,并且光束发散角或光束质量不会发生变化,且该设备在高、低功率的转换过程中无需更换激光器。与传统激光器相比,IPG在低功率时有较大的优势,其发射角较比其他激光器小得多以及飞溅物对透镜的污染较其他激光器小很多,可使用长焦距透镜并采用大幅加工面积方式。激光器的传输光纤在弯曲半径小于200 mm时容易折断,并且传输光纤对扭矩的承受能力不强,因此设计了光纤吊挂装置,该装置顶部设计使用滑槽适应机器人整个空间位置的移动;光纤使用套管进行应力保护;滑槽与套管之间使用力补偿弹簧平衡光纤自身重力。该装置可以有效补偿光纤运动变形,对光纤进行保护,使光纤配合激光器完成三维运动。激光焊接头选用美国Lasermech的透射聚焦光纤激光焊接头,透射聚焦激光焊接头结构紧凑,适用于功率在8kW以下的激光器,该激光焊接头含有一片150mm的准直镜,焦距300mm,聚焦后激光光斑直径约0.4mm。为了保护聚焦镜,在激光头的底部装有气刀,通过吹高速的冷干空气将焊接产生的烟尘和飞溅吹散,以免损伤激光头聚焦镜,其结构如图3所示。

水冷机降低激光器内部激光模块和激光焊接头的温度,以保证焊接质量和焊接工作持续进行[5]。自动送丝机可以调节送丝速度,有良好的送丝指向性和稳定性,系统响应特征满足焊接工作要求。氩气保护设备除了具有保护焊缝金属不受有害气体侵袭的作用外,还抑制了焊接过程中金属蒸发产生离子云,减弱离子云对激光的屏蔽效应和散焦效应,稳定了焊接过程,提高了能量利用率,有利于获得高质量的焊缝[6]。三相稳压器将电压稳定在激光器工作范围内,可保障激光器稳定运行。

1.3运动执行系统

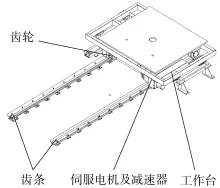

运动执行系统保证整个设备的运动精度。可移动焊接工作台由伺服电机配合减速机驱动,齿轮齿条传动,如图4所示。两台六自由机器人安装在同一个基座上,基座通过导轨滑块在机器人运动平台上移动,动力由伺服电机配合减速器提供,传动结构为丝杠螺母,如图5所示。可移动焊接工作台和机器人运动平台都采用伺服电机驱动,定位精度较高。

图3 激光焊接头Fig.3Laser welding head

图4 可移动焊接工作台Fig.4Removable welding worktable

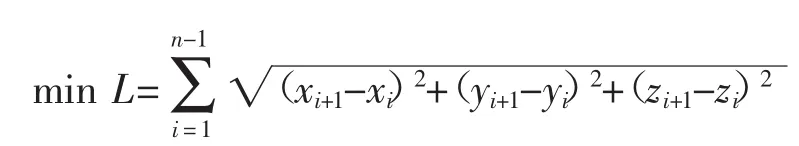

为提高焊接效率,在避免干涉的前提下需要对机器人做路径规划。路径规划以空间焊接最短路径作为评价标准,设焊点的空间坐标为(xi,yi,zi),其数学模型为

式中L为机器人运动路径的长度。

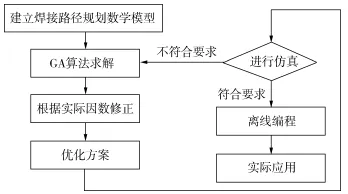

GA算法具有优良的全局寻优能力和良好的通用性[7],因此采用遗传算法求解。GA算法流程如图6所示。路径规划的技术路线如图7所示。

1.4控制系统设计

1.4.1PLC数控系统

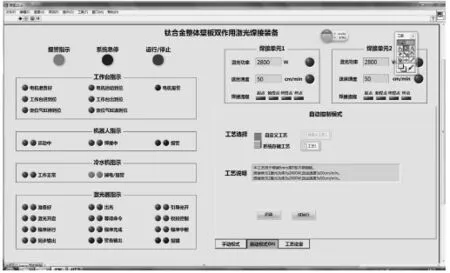

数控系统下位机采用SIMENS S7-300型号的PLC与机器人控制器、激光器、自动送丝机等进行通信,可协调控制六自由度机器人的动作轨迹、激光器出光及功率设置、自动送丝机的启停及送丝速度等,选用的西门子PLC采用模块化设计,通讯能力强,稳定性好,适用于比较复杂的、自动化程度高的机械设备。上位机采用LABVIEW设计操作界面,操作界面左侧提供实时工况信息;右侧为焊接工艺设置与选择,分为“自定义工艺”和“系统存储工艺”,当需要重新设定工艺参数时,使用“自定义工艺”,如图8所示。

1.4.2焊缝跟踪系统

1—电机;2—减速器;3—联轴器;4—丝杠;5—螺母;6—本体支架;7—导轨。图5 机器人运动平台Fig.5Motion platform for robots

图6 GA算法流程Fig.6GA flow chanrt

图7 路径规划技术路线Fig.7Technical route of path planning

图8 操作界面Fig.8Operation interface

根据相关技术要求,激光与焊缝的相对误差需要控制在0.2 mm内,相对误差受机器人定位精度以及装夹时零件的重复定位精度的影响。焊缝跟踪系统可以将误差控制在误差范围内。系统硬件包括视觉传感器、图像采集卡、工控机、控制器。视觉传感器获得焊缝的图像信号,图像采集卡将图像信号转换为数字信号,工控机对数字信号进行处理,识别焊缝类型和焊缝偏差信号并将信号传递到控制器,控制器按照建立的数学模型运算,得到控制量,传给机器人,机器人带动焊接头靠近焊缝中心,如此循环,直到偏差量到允许范围内[8-10],视觉跟踪流程如图9所示。这套视觉传感焊缝跟踪系统有良好的焊缝适应性,适用于对接、角接、搭接等。

图9 视觉跟踪流程Fig.9Visual tracking flow chart

2 焊接实验

高质量的焊接取决于合适的焊接工艺和正确的焊接参数[11]。为验证焊机的性能,对焊机进行相关实验,实验材料为航空领域广泛应用的结构材料钛合金TC4,厚度2mm,实验采用二次正交回归设计[12]。通过调节激光光斑在长珩上的偏移量可以改变激光光斑在焊件上的作用面积S,实际作用面积S实受激光入射角α的影响,关系式为

所以可以通过调节激光光斑在长珩上的偏移量和激光入射角度来改变焊缝熔宽和熔深。当入射角度为28°、激光束偏移量为0.5 mm时,焊接效果较好。激光偏移量及入射角度示意如图10所示。

图10 激光偏移量及入射角度Fig.10Laser offset and angle

焊接参数如表1所示,焊接效果如图11所示。

表1 工艺参数

图11 焊缝Fig.11Welding seam

3 结论

针对飞机蒙皮-长珩结构落后的工艺,研制了一种双光束激光焊机,该设备能对飞机的蒙皮-长珩结构进行双侧同步焊接,有效提高了蒙皮-长珩结构的性能,减轻了该结构的质量,提高了生产效率。组成该焊机性能可靠;运动执行系统定位精度高;控制系统稳定性好,响应速度快,准确性高,人机交互界面友好。目前,双光束激光焊机已经投入到沈阳工业飞机集团的生产中,效果良好。

[1]李昊,陈洁,陈磊,等.双光束激光焊接技术在民用飞机上的应用现状及发展[J].航空制造技术,2012,(21):50-53.

[2]刘红兵,陈洁,占小红,等.机身壁板结构双光束双侧激光焊接工艺及设备研究进展[J].焊接,2012(4):14-18.

[3]Schmidt H J,Schmidt-Brandecker B.Advanced technologies and materials applied by airbus and future prospects[J]. CanadianAeronauticsandSpaceJournal,2014(5):213-220.

[4]DittrichD,StandfussJ,LiebscherJ,et al.Laser beam welding of hardtoweldAlalloysforaregionalaircraftfuselagedesign -first results[J].Physics Procedia,2014(12):113-122.

[5]邱俊斌.机器人光纤激光焊接系统设计与TC4钛合金焊接工艺研究[D].江苏:江苏大学,2013.

[6]张应立.特种焊接技术[M].北京:金盾出版社,2012:98.

[7]雷伟军,程筱胜,戴宁,等.基于改进遗传算法的多模型加工路径规划[J].机械工程学报,2014(11):153-161.

[8]杨丽丽.基于图像识别的激光焊缝跟踪系统研究[D].山东:山东大学,2006.

[9]吴晓明,唐衡郴,王陆钊,等.铝合金自动焊接焊缝跟踪技术研究[J].电焊机,2013,43(10):59-62.

[10]蒋志伟.双光束激光焊接控制及其焊缝跟踪技术[D].武汉:华中科技大学,2013.

[11]赵兵洁,唐德渝,龙斌等.大型储罐正装横缝焊机设计[J].电焊机,2012,42(3):51-53.

[12]白新桂.数据分析与试验优化设计[M].北京:清华大学出版社,1981.

Research and design on the dual laser-beam bilateral welder

CAO Tianye1,2,XU Zhigang2,WANG Yajun2,3

(1.College ofMechanical Engineeringand Automation,Northeastern University,Shenyang 110819,China;2.Shenyang Institute ofAutomation,Chinese AcademyofSciences,Shenyang110179,China;3.College ofMechanical Engineering,ShenyangUniversityofTechnology,Shenyang110159,China)

In order to meet the need of welding aircraft skin-framework structure by laser,develop a dual laser-beam bilateral welder consisting of laser welding system,motion system and control system.The welder has high automation level and reliable performance that can weld both sides of the structure at the same time,and it improves the performance and reduces the weight of the structure.And obtain necessary bilateral synchronous welding parameters by doing welding experiments on TC4 titanium alloy widely used in aviation.

aircraft skin-framework structure;laser welding;dual laser-beam welder;TC4 titanium alloy

TG439.4

A

1001-2303(2016)01-0040-05

10.7512/j.issn.1001-2303.2016.01.09

2015-08-20

高档数控机床与基础制造装备”国家科技重大专项(2013ZX04001041)

曹田野(1991—),男,河北保定人,在读硕士,主要从事激光焊接和机器人机构学的研究。