CW200K转向架构架焊接残余应力无损测量

2016-11-23卢峰华马传平

卢峰华,范 玮,马传平

CW200K转向架构架焊接残余应力无损测量

卢峰华1,范玮1,马传平2

(1.唐山轨道客车有限责任公司,河北唐山063035;2.西南交通大学材料学院,四川成都610031)

转向架构架在焊接过程中不可避免地会产生焊接残余应力,焊接残余应力的存在对构架的疲劳强度和疲劳寿命均有很大的影响,测定和掌握构架不同状态下残余应力的大小和分布规律十分必要。利用X射线衍射法测试CW200K转向架构架热处理前后的残余应力。结果表明,构架焊缝区存在高值残余拉伸应力;构架退火可以使纵向残余应力的峰值得到削弱,分布得到均化。在保温时间相同的条件下,提高退火温度有利于提高构架焊接残余应力的平均消除率。

转向架构架;X射线衍射法;焊接残余应力;热处理

0 前言

转向架是机车车辆的主要部件之一,对行车安全起着至关重要的作用,而构架又是转向架的重要承载和传力构件[1]。目前,绝大部分转向架构架均采用焊接形式,焊接是转向架的基本连接形式[2]。由于焊接过程是一个局部不均匀的加热过程,不均匀温度场会导致受约束的热变形和塑性变形,不可避免的产生残余应力[3-4]。残余应力不仅要影响构架外观尺寸精度和尺寸稳定性,还会降低焊接构架的疲劳强度,对构架的疲劳强度和疲劳寿命均有很大的影响[5]。针对构架浅表层因应力过大造成的变形和起裂,X射线衍射法以其无损、便捷和数据稳定等特性成为研究构架整体浅表层残余应力分布的最佳选择。X射线衍射残余应力检测方法可以在较短时间内获得构架在多种状态下的残余应力的分布情况,为优化构架不同处理工艺提供了测试技术的支持。本研究利用X射线衍射法对CW200K转向架构架热处理前后的残余应力进行测试,获得两种状态下残余应力的大小和分布规律以及热处理温度对残余应力消除的影响。

1 试验方法

1.1试验材料

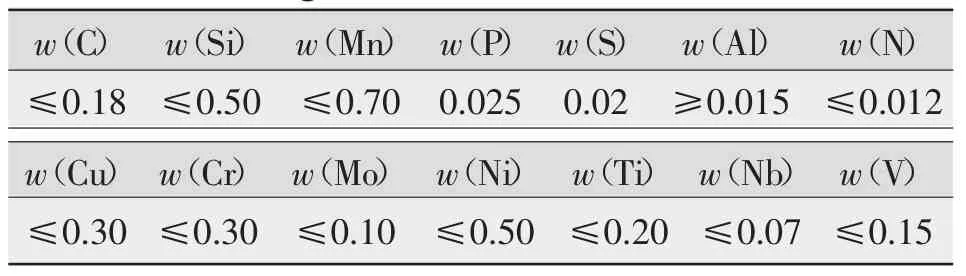

CW200K转向架所用材料为Q345E低合金高强钢,国标GB/T 1591-2008规定其基本化学成分见表1,基本力学性能见表2。

表1 Q345E低合金高强钢化学成分%

表2 Q345E低合金高强钢基本力学性能

残余应力测试采用加拿大Proto公司生产的iXRD便携式残余应力仪,选用Cr靶。Cr靶测试参数为CrKα,Fe(211)晶面,2θ=156.40°,Fe粉校准,φ2 mm准直管,多曝光模式,管电压20 kV,管电流4 mA,曝光时间2 s,曝光次数15次。测试前先对焊缝测点进行表面平整及砂纸打磨,以去除氧化皮和结构表面锈层,由粗而细均匀打磨,满足表面粗糙度低于10 μm[6]的测试要求。然后采用8818-V2型电解抛光机进行抛光,电解抛光液为NaCl饱和溶液,电解抛光完毕后逐点进行测量。

1.2试验内容

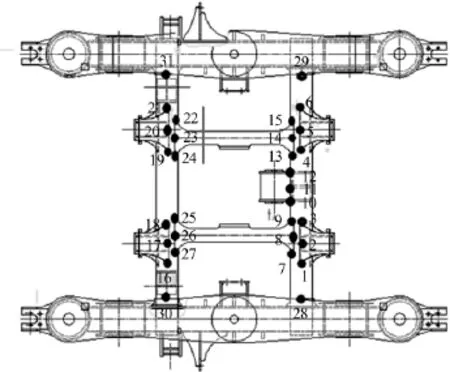

测试对象为CWK200型转向架构架,主要由横梁和侧梁两大部分焊接而成,焊接后进行热处理。侧梁与横梁连接处、横梁与制动吊座连接处、制动吊座和牵引拉杆座等的根部疲劳应力较大[3],所以选取这些部位布置测点。具体布点位置如图1所示,其中制动吊座与横梁连接焊缝12个测点(1~6号、16~21号测点),牵引拉杆与横梁连接焊缝3个测点(10~12号测点),小纵向梁与横梁连接焊缝12个测点(7~9号、13~15号、22~27号测点),侧梁与横梁连接焊缝4个测点(28~31号测点)。

图1 构架残余应力测点布置

1.3焊后热处理

对于低合金钢,焊后热处理用于消除应力、显微组织回复或再结晶的温度为450℃~650℃,保温时间1~3 h。为了研究转向架焊后热处理后的应力松弛效果,选定两种加热温度(600℃和630℃),保温时间均为1.5 h,选取两个焊接结构相同的构架(编号为1#和2#,其中1#构架加热温度630℃,2#构架加热温度600℃)进行试验。

2 试验结果及分析

2.1热处理前残余应力

1#和2#构架热处理前的焊接残余应力如图2所示。其中σx表示平行于焊缝方向的应力,纵向应力一般大于横向应力[3-5],且受设备尺寸和构架结构限制,很多部位的横向应力无法测试到,所以只对纵向应力进行研究。由图2可知,热处理前构架所测残余应力基本上为拉应力,有少量的压应力存在,分布不均匀。1#构架和2#构架相同测点残余应力值并不相等或相近,这是因为虽然两个构架的生产制造工序、工艺相同,但不可能保证绝对的一致,例如不可能保证每一道焊缝的线能量完全一致,所以存在个体的差异性,使得不同构架相同部位的残余应力值有所差别。

1#构架和2#构架均存在高值残余拉伸应力。1#构架中小纵向梁与横梁连接焊缝处的15号测点残余应力值最大,为493.57 MPa。其次为制动吊座与横梁连接焊缝处的3号测点,残余应力值401.04MPa,都超过材料的名义屈服极限。2#构架中侧梁与横梁连接焊缝处的28号测点残余应力值最大,为451.74 MPa。其次为小纵向梁与横梁连接焊缝处的23号测点,应力值378.97 MPa,也都超过材料名义屈服极限。焊接残余应力峰值的大小与材料本身屈服强度的大小相关,一般低合金钢残余应力峰值可达到σs。前面与所测数据比较的是名义屈服极限或抗拉强度,它们是钢材合格出厂的最基本要求,也是最低要求,而实际所使用的钢材的屈服极限和抗拉强度要比名义屈服极限和抗拉强度大,相应的焊后残余应力也大。其次X射线衍射法的基本原理是基于弹性变形理论,当材料表面发生较大塑性变形时,所测得结果会有所偏大。

图2 1#和2#构架热处理前残余应力比较

2.2热处理后残余应力

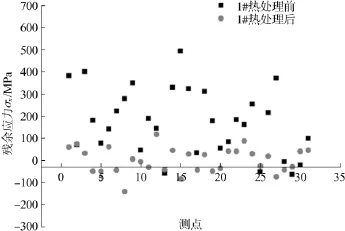

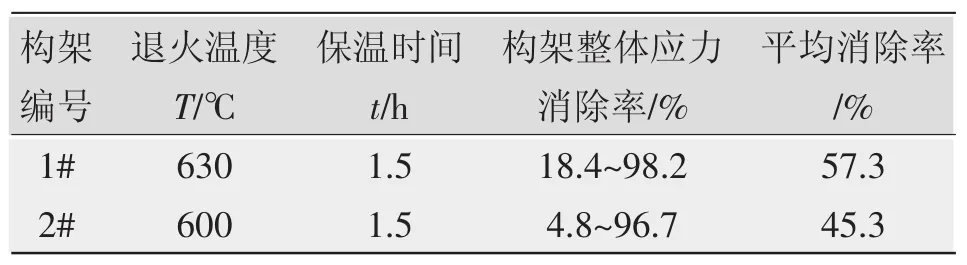

1#和2#构架热处理前后所测残余应力结果如图3~图5所示。由图3和图4可知,经过一定温度热处理后,残余应力值得到了有效的降低,起到了明显的“削峰”作用,1#构架热处理后残余拉应力峰值降为117.56 MPa,2#构架降为154.03 MPa,远小于材料名义屈服极限,同时热处理还能使残余应力重新分布,整体应力分布更趋于均匀化。由图6可知,1#和2#构架热处理后残余应力的整体分布区间基本一致,分布在-200~150 MPa之间,说明两个构架的应力消除效果基本一致,但1#构架应力分布要更为均匀。不同热处理温度条件下对构架纵向残余应力消除率的影响比较如表3所示。

由表3可知,在保温时间相同的情况下,提高退火温度有利于提高构架焊接残余应力平均消除率,630℃退火温度条件下的残余应力平均消除率比600℃退火温度条件下提高26.5%。在焊后热处理过程中起主导作用的两个因素是加热温度和保温时间。为了保证这两个因素重叠作用的程度,引入拉松-米勒参数(又称回火参数),其表达式为

图3 1#构架热处理前后残余应力

图4 2#构架热处理前后残余应力

图5 1#和2#构架热处理后残余应力比较

表3 两种退火工艺条件下纵向残余应力σx的消除率

式中T为加热的绝对温度(单位:K);t为保温时间(单位:h);C为常数,C≈20。

由式(1)可知,温度比时间起的作用大得多[7]。焊接残余应力的一个重要特点是靠自身平衡,即材料内部的焊接残余拉应力与材料本身屈服强度存在着一个平衡,其焊接残余拉应力的最大值接近于材料本身的屈服强度。在退火处理过程中,高温阶段温度的升高使材料屈服强度急剧下降,屈服强度的降低导致与残余拉应力的平衡被打破,此时材料内部的焊接残余应力随之下降,下降程度取决于屈服强度的变化,理论上是加热温度越高,残余应力降低得越多,且在高温下残余应力下降速度较快,蠕变在高温时也起作用,但由于时间较短其作用较小[8]。

3 结论

(1)X射线衍射法可应用于现场转向架构架焊接残余应力测试。

(2)构架热处理前所测残余应力基本上为拉应力,有少量的压应力存在,分布不均匀,这与不同构架焊接工艺参数不能保证绝对一致有关。

(3)构架热处理前存在高值残余拉伸应力,且应力值超过材料的名义屈服极限。焊态构架出现高值残余拉伸应力的部位主要为小纵向梁与横梁连接焊缝处、电机吊座与横梁连接焊缝处及侧梁与横梁连接焊缝处。

(4)构架退火后可以削弱残余应力的峰值,纵向应力的分布得到均化。在保温时间相同的条件下,提高退火温度有利于提高构架焊接残余应力的平均消除率。

[1]黄小叶.焊接构架侧梁残余应力数值模拟分析[D].成都:西南交通大学,2008.

[2]张家栋,李强,王灵芝.利用巴克豪森效应测量转向架焊接构架残余应力[J].机车车辆工艺,2009(2):1-4.

[3]苗莉莉,张新.磁弹性法无损测试转向架残余应力分布的试验研究[J].铁道车辆,2009,47(2):1-3.

[4]张世欣,邓小军,王明岩,等.B型地铁构架焊接残余应力X射线衍射法测量[J].电焊机,2014,44(5):252-255.

[5]方洪渊.焊接结构学[M].北京:机械工业出版社,2008:72-78.

[6]GB7704-2008 X射线应力测定方法[S].

[7]龙国文,陈伯蠡,王振家.9Cr-1Mo钢焊后热处理回火参数P值的确定[J].石油化工设备,1996,25(4):20-21.

[8]支道光.金属熔焊过程中的热处理问题(二)[J].金属热处理,1994(11):36-38.

Research on nondestructive measurement of welding residual stress for CW200K bogie frame

LU Fenghua1,FAN Wei1,MA Chuanping2

(1.Tangshan Railway Vehicles Co.,Ltd.,Tangshan 063035,China;2.School of Material Science and Engineering,Southwest JiaotongUniversity,Chengdu 610031,China)

The bogie frame is inevitable to produce the welding residual stress in welding manufacture process,which affected seriously fatigue life and fatigue strength.It is necessary to measure and grasp the distribution of the residual stress for bogie frame of different treatment conditions.In this paper,the residual stress of CW200K bogie frame is measured by X-ray diffraction method before and after heat treatment.The results show that high residual tensile stress exists on the bogie frame weld zone.The peak longitudinal residual stress of the bogie frame can get weakened and distribution are homogenized after annealing.At the same insulation time,increasing annealing temperature is conducive to improving welding residual stress average elimination rate of the bogie frame.

bogie frame;X-ray diffraction method;welding residual stress;heat treatment

TG404

A

1001-2303(2016)01-0036-04

10.7512/j.issn.1001-2303.2016.01.08

2015-06-05;

2015-08-19

卢峰华(1977—),女,高级工程师,主要从事转向架生产制造技术工艺管理和研发工作。