激光焊接过程焊缝跟踪传感方法

2016-11-23许二娟高向东萧振林陈晓辉

许二娟,高向东,萧振林,陈晓辉

激光焊接过程焊缝跟踪传感方法

许二娟1,高向东1,萧振林2,陈晓辉2

(1.广东工业大学机电工程学院,广东广州510006;2.广州番禺高勋染整设备制造有限公司,广东广州511400)

激光焊接已经成为焊接制造业中最具发展前景的焊接技术。在激光焊接过程中必须依靠先进的焊缝跟踪系统来保证焊缝和激光束的精确对中以获得良好的焊件,传感技术的应用为焊缝的实时跟踪提供了最有利的解决方案。综述了国内外最新结构光视觉传感、红外线传感、同轴视觉检测、磁光成像传感检测技术的原理及其优缺点,并给出应用实例加以说明。

激光焊接;焊缝跟踪;焊缝检测;传感技术

0 前言

激光焊接因具有低变形、高质量、高精度、高效率、高速度、灵活性大及自动化程度高等诸多特点,已成为21世纪最受瞩目且最具发展前景的焊接技术[1-5]。激光焊接以激光束作为被控对象实现焊接自动控制,激光束通常是由安装在机器人末端的激光头发出,工件被夹具固定在焊接平台上,在焊接过程中要始终保持激光束和焊缝之间精确的相对位置关系。然而目前用于工业生产的焊接机器人主要是示教再现型机器人,其应变能力较差,对工件的装配精度要求比较高[6-7]。在自动化焊接系统中,工件的定位误差、加工误差及装配误差等因素的变化会影响激光头位置偏离,导致焊接质量下降甚至失败[8]。加之焊接过程中的热变形也会引起焊接位置或工件表面形状发生变化,并且焊接过程中出现强烈的辐射、弧光、烟尘、飞溅等干扰,更增加了焊缝位置检测的难度。随着精密工件对焊接要求的提高,无坡口、紧密对接微间隙焊缝的焊接问题日益突出,加之激光焊接激光束功率密度高,光斑直径小,焊接速度快,所允许的焊缝路径偏差非常小,通常当激光束与焊缝之间的偏差大于0.2 mm时即可导致工件报废[9]。在此情况下,更需要精确的焊缝跟踪系统来实现实时焊缝位置自动检测,移动并控制激光束使其始终与焊缝对中,所以先进的焊缝跟踪传感方法是保证焊接质量的关键,也是实现焊接过程自动化的重要研究方向[10-14]。

1 激光焊接概述

1.1激光焊接工作原理

激光焊接是利用受激辐射的原子原理,使用能量密度达1013W/cm2以上的激光脉冲对工件进行局部加热,材料熔化后就会形成特定熔池从而达到焊接的目的[15-16]。当激光照射到工件材料表面时,小部分的激光能量被反射回来,大部分的激光能量被焊接材料吸收。整个焊接过程从微观角度来看是量子作用的过程,从宏观角度来看是材料对激光的吸收、反射,材料的熔化、气化以及融化材料凝固的过程[17]。

1.2激光焊接分类

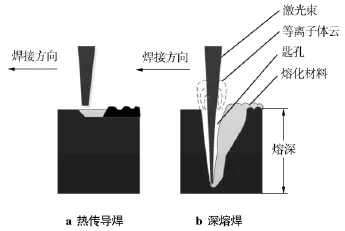

大功率激光焊接时,根据焊接过程中是否产生匙孔可分为热传导焊和深熔焊两种模式,如图1所示[18-20]。虽然这两种模式都发生在激光焊接过程中,但二者却具有完全不同的能量耦合机制、焊缝成形机理和焊缝效果,两者的特点如表1所示。

图1 激光焊两种模式的示意

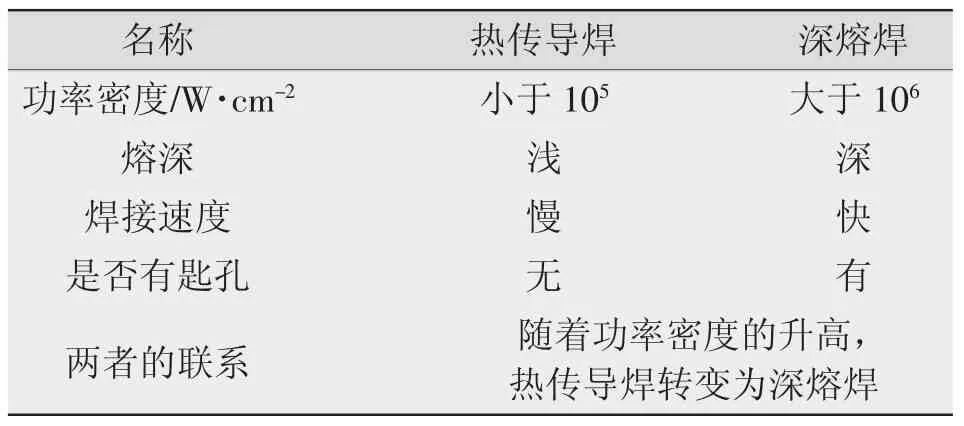

表1 热传导焊与深熔焊的对比[22]

(1)热传导焊:激光辐射加热材料表面至熔点与沸点之间,使材料表面温度逐渐升高并熔化,再将热量通过热传导向材料内部扩散,使工件内部熔化,形成熔池,熔化的金属最后冷却结晶形成焊缝[21]。

(2)深熔焊:激光辐射迅速加热材料表面至沸点,材料迅速熔化并气化,金属蒸汽离开熔池,熔池向下凹陷,经过反复作用形成匙孔。匙孔内充满高温蒸汽和等离子体,匙孔四周包围着熔融材料。匙孔内蒸汽支撑着四周的液态熔融材料,最后匙孔外液体流动和匙孔内壁表面张力以及匙孔内腔中连续产生的蒸汽压力达到动态平衡。随着激光束的不断移动,匙孔始终处于动态稳定,也就是说,匙孔和围着孔壁的熔融金属随着激光束前进而向前移动,熔融金属不断地填充着匙孔,最后熔融材料冷却,焊缝形成[22]。

2 激光焊接中常用的传感技术

在实际生产过程中,通常都需要较大的焊接功率和较高的焊接速度,但是深熔焊过程中匙孔和熔池不稳定会导致焊接缺陷和焊缝偏离,为了保证焊接质量就必须实现实时焊缝跟踪[23]。由于焊接过程伴随着一系列物理化学变化,这些物理化学变化包含着各种各样的用于检测激光焊接状态的信息。例如,焊接过程中工件材料遇高温熔化后产生的红外、近红外和可见光等热辐射;金属材料遇热后会蒸发及膨胀从而产生的声波信号;金属蒸汽产生的紫外、可见光和近红外辐射等电磁辐射。这些信号均可用于检测激光焊接状态和焊接质量,不可能直接测量焊接区域的特征信号,在实际焊接状态和质量检测中一般采用视觉传感技术[24-25]。目前国内外关于激光焊接过程中的焊缝位置信息检测的方法主要集中在以下几种技术。

2.1结构光视觉传感技术

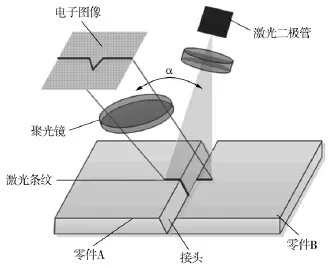

结构光视觉传感技术焊缝跟踪成像原理如图2所示。激光二极管发出一可见光谱段的激光束透过一圆柱透镜后,转变成条形结构光投射到具有不同接头的待焊工件焊缝上,条形结构光因焊缝具有不同的接头或形变而产生变形,并被CCD摄像机摄取漫反射回来变形后的条形结构光信号,最后将采集到的信号通过三角形测量原理、图像处理技术以及模式识别技术完成焊缝位置提取[26-27]。结构光视觉传感技术因测量精度高、抗干扰能力强、较高的信噪比、易于提取图像信息等优点,而在现代工业上应用广泛[28-29]。但此方法还存在着至今无法解决的缺陷,它不但存在着导前误差,而且检测的焊缝间隙大小有限。对于等厚平板对接焊来说,通常只能有效检测大于0.15 mm的焊缝间隙,对于小于0.15 mm的焊缝间隙,还需在焊接前对对接焊缝开微坡口,使结构光在焊缝处产生变形。这不但增加了加工步骤和成本而且还降低了焊接效率。而对于横跨在紧密对接及无坡口的微间隙焊缝(焊缝宽度小于0.1 mm)上的结构光形变微乎其微,所以无法检测[30-31]。此外,检测过程中的二次反光、光亮条纹分布不均匀,焊接过程中的辐射光、烟雾及飞溅都会影响着结构光视觉传感法的检测效果,还需在检测过程中增加复杂的图像处理过程。

图2 结构光视觉传感技术焊缝跟踪成像原理

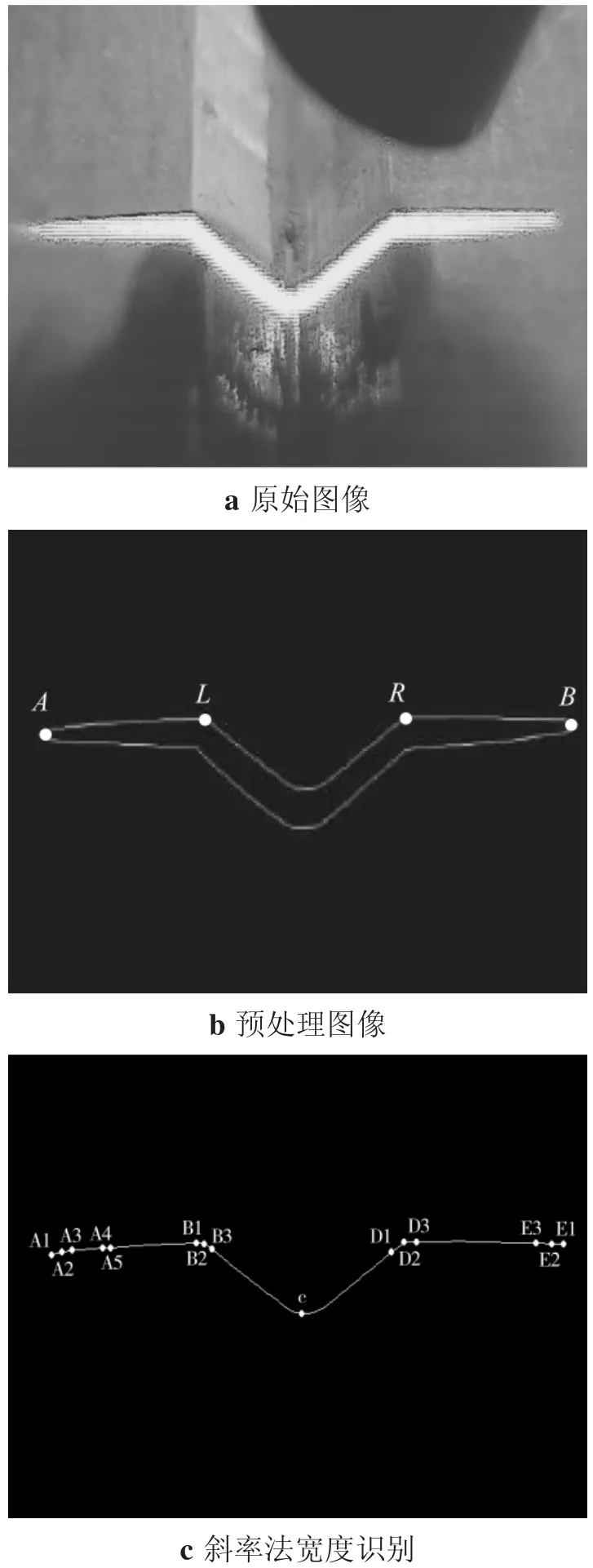

以测量V形焊缝宽度为例,采用主动式机器视觉检测法,可获得如图3a所示的结构光图像,在摄像头前加窄带滤光片,提取结构光图像,对提取的图像进行线性平滑滤波、二值转换、边缘提取,这样便完成了图像预处理过程,其结果如图3b所示。其中,点L与点R之间的纵坐标差值为焊缝宽度,因此点L与点R便成为图像识别对象。对这两点的识别,分别采用逐点扫描法、截距法和斜率法进行宽度识别。实验结果表明在线性平滑滤波取9×9,图像二值转化取0.45,边缘检测用Canny算法,宽度识别用斜率法(见图3c)时焊缝识别算法效果最好[32]。

图3 焊缝宽度识别过程[32]

2.2红外传感方法

红外检测是利用任何温度高于绝对零度的物体都是红外辐射源的原理,当改变了物体的结构或者物体内部存在缺陷时,物体的热传导率也会变化,导致物体表面温度的变化。热辐射和温度的变化存在于整个焊接过程中,并包含着焊接质量信息,因此焊接熔池及周围会形成一定的温度场并伴随红外辐射,熔池周围产生的温度场和红外辐射通常是对称均匀分布,一旦焊缝偏离,温度场也随之变化,通过使用红外摄像机直接拍摄熔池获取红外热像,并定量分析采集到的兴趣区域红外热像,可以获得焊头偏离焊缝的量化信息[33-34]。

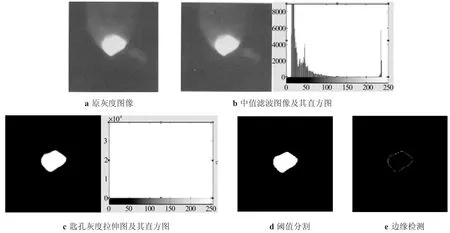

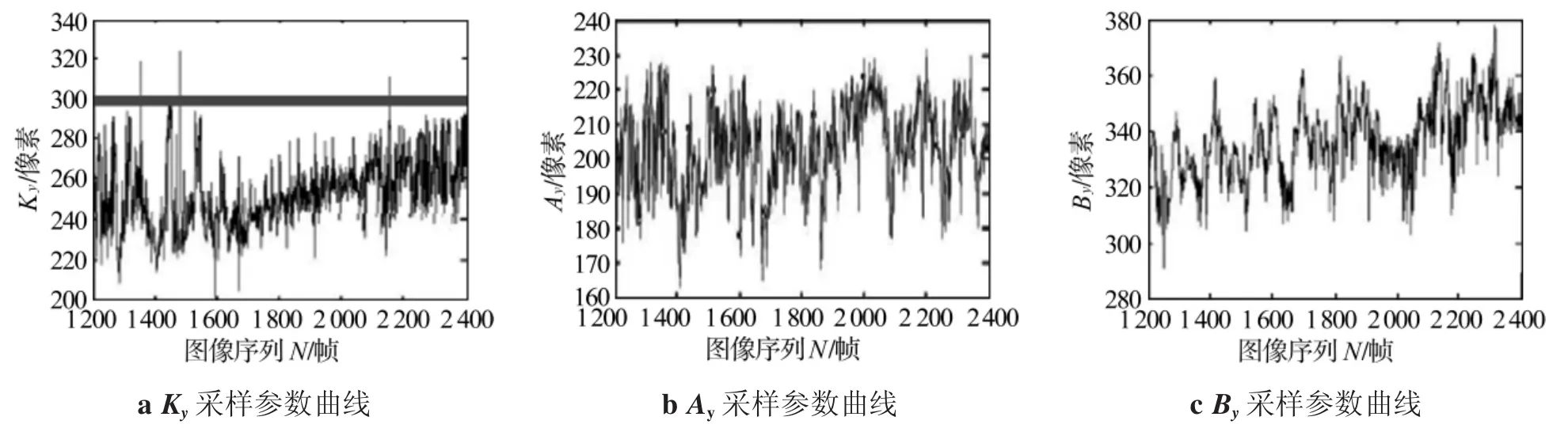

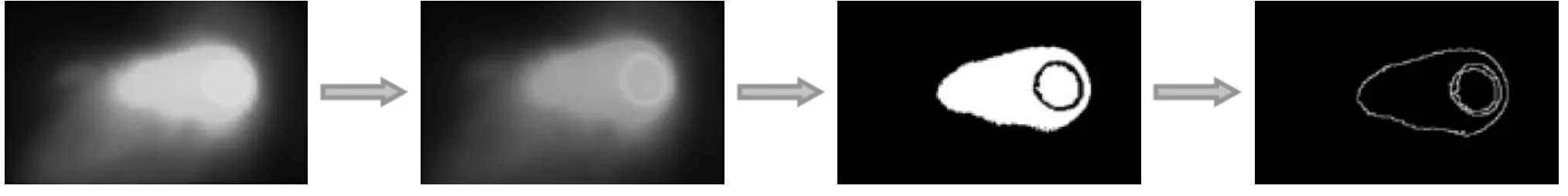

两块焊缝间隙小于0.1 mm的304不锈钢板(150 mm×100 mm×10 mm),在激光功率为10 kW、激光束直径为200 μm、焊接速度为2.5 m/min、摄像机采集速度为1 000 f/s的条件下,采用激光束路径斜跨焊缝的方式(激光束先左偏离焊缝中心1 mm,到与焊缝对中,再到右偏离焊缝中心1 mm)进行平板对接焊,匙孔的图像处理过程如图4所示,其形变参数(匙孔最下端位置处的列坐标Ky,最左端位置处的列坐标Ay,最右端位置处的列坐标By)采样曲线如图5所示,焊件实物如图6所示。由图5可知,焊缝偏差近似呈现线性变化的趋势,但是随着焊接过程中熔池的剧烈扰动,匙孔形变也会在一定范围内波动,造成焊缝偏差值随之波动。红外传感方法通常用于电弧焊或焊件背面传感激光焊的焊缝识别,由于剧烈的熔池和温度变化使之很难获得层次分明的红外图像,再加上红外传感器易受环境干扰并存在精度不高等问题,所以该方法还无法精确地实现微间隙对接焊缝的检测。

图4 匙孔的图像处理

图5 匙孔形变参数采样曲线

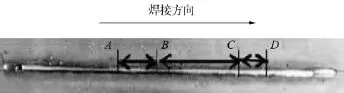

图6 焊件实物[

2.3同轴视觉检测技术

同轴视觉检测是基于激光发射器的独特结构,设计出来的一种监视器与激光发射器同轴的检测方法,从而达到同轴视觉检测的目的[35]。此种方法可以直接摄取激光束正下方熔池和匙孔图像,通过分析图像的灰度分布、温度分布及其变化规律来识别焊缝中心。尤其在使用激光扫描的遥控焊接当中,由于激光束不断变化,采用同轴视觉检测技术可以有效的进行实时监测[36]。由于直接摄取了熔池图像,所以基本上不存在导前误差,但是实验装置比较复杂,不易安装,只适合功率较小的焊接装置,图7为同轴视觉检测系统的工作原理[37]。

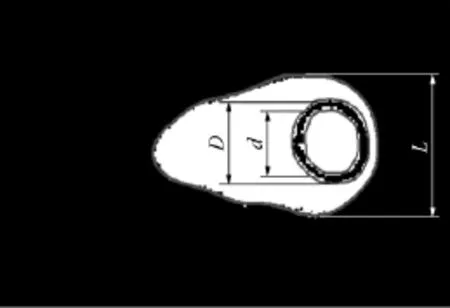

待焊工件是焊缝间隙为0.2 mm的镀锌钢板(厚1.2 mm),在激光功率小于4 kW、激光束直径为0.4 mm条件下,通过同轴测量获得熔池和匙孔信息,对获得的图片进行区域增长算法和Canny算法,最后获得灰度图和具有光滑边界的匙孔和熔池截面图。焊缝的宽度可以根据匙孔的灰度分布获得,并且可以根据匙孔的灰度图和熔池的深度来判断不同的焊接状态。图8为匙孔的图像处理过程,图9为匙孔的特征参数,其中L为熔池宽度,D为匙孔顶部直径,d为匙孔底部直径。通过测量L可以得到实际的焊缝宽度,通过测量d/D的比例可以得出熔融的状态,实验结果表明,当测量的焊缝宽度L和焊缝实际的宽度之差ΔL与实际焊缝平均宽度L-之比小于等于12%时,即ΔL/L-≤12%说明焊接状态比较平稳,当ΔL/L->12%时焊接状态就不稳定,需要调节激光功率和焊接速度等,甚至要停止焊接。当d/D>0.56时焊接状态就会达到过熔融状态,当d/D<0.56时焊接会达到合适的熔融状态[38]。

图7 同轴视觉检测系统的工作原理

图8 匙孔的图像处理过程

图9 匙孔的特征参数

2.4磁光成像传感技术

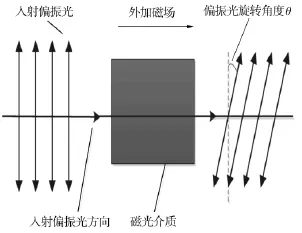

磁光成像是利用磁感应原理及法拉第礠光旋转效应构成磁光传感器以实时获取目标图像的技术[39-40]。法拉第磁旋光效应为当一束线偏振光通过旋光性介质时,如果在介质中沿光传播方向施加外磁场,则光通过介质后,光的振动面就会转过一角度θ。法拉第磁光效应如图10所示。转角θ在材料确定的情况下,主要与光的波长、外磁场的强度、光在介质中经过的路程有关,对于顺磁或抗磁介质[41],转角θ为

图10 法拉第磁光旋转效应原理

式中B为外加磁场磁感应强度;L为介质中的光程;V为费尔德(Verdet)常数。

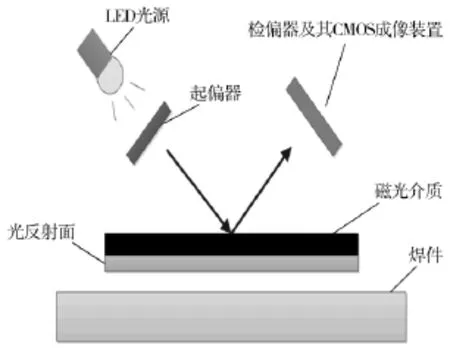

磁光传感器原理如图11所示,单色高功率发光二极管(LED)发出的光经起偏器作用变为线偏振光,线偏振光会通过磁光介质后被光反射面反射回来。由于光反射面下方焊缝处的垂直磁场分量发生变化,在磁光效应下使线偏振光的偏振方向发生一定角度的偏转,包含了焊缝信息的线偏振光经检偏振器检偏后被CMOS成像装置接收,形成焊缝磁光图像[42]。

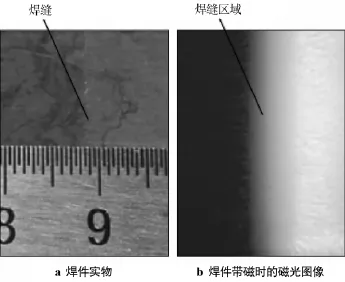

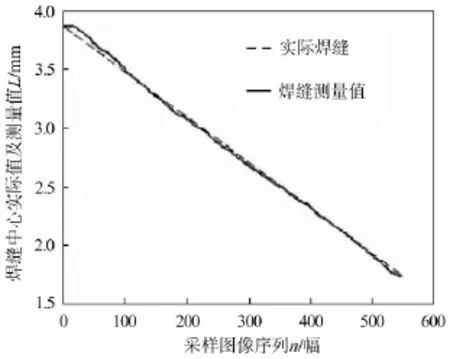

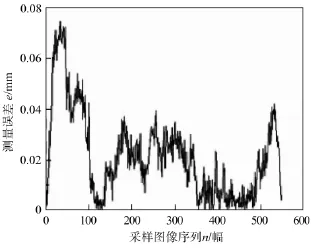

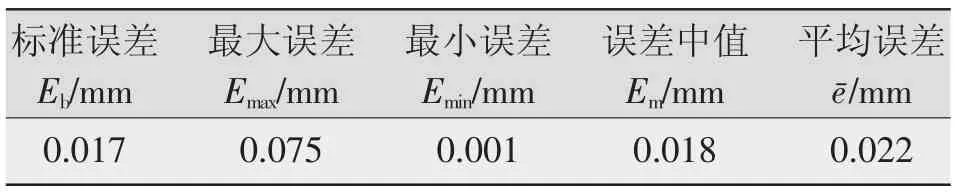

尺寸100 mm×79 mm×1.84 mm、缝隙0~0.1 mm的焊件实物及焊缝带磁时的磁光图像如图12所示。焊件在采样速度为25幅/s、分辨率为2 592像素×1 944像素、焊接速度24 cm/min的条件下进行焊接,获得的磁光图像经中值滤波、灰度变换、分割、二值化及形态学处理,提取焊缝磁光图像的过渡带作为焊缝位置特征。由此得出焊缝的实际位置和测量位置以及测量误差,结果如图13、图14所示,焊缝测量误差值如表2所示。由图13可知,焊缝实际值和测量值基本重合,说明磁光检测对于微间隙焊缝有良好的跟踪性能。由图14和表2可知,系统的测量误差最小值接近零,标准误差为0.017 mm,平均误差为0.022 mm,这说明磁光检测对微间隙焊缝的测量精度较高[43]。

图11 磁光传感器原理

图12 焊件实物及其礠光图像

图13 焊缝中心实际值与焊缝中心测量值

图14 焊缝位置测量误差

表2 焊缝测量误差统计

磁光传感器具有优良的电绝缘性能、抗干扰、频响宽、响应快和安全防爆等特性,因此对一些特殊场合电磁参数的测量有其独特的功效,尤其在电力系统中高压大电流的测量方面更显示其潜在优势,能有效检测低碳钢微间隙对接焊缝(间隙<0.1 mm)。磁光检测焊缝时不受焊接速度的影响[42]。激光焊接试验结果表明,利用磁光成像技术在不同的试验条件下均能有效地检测焊缝位置。

3 总结和展望

国外发达国家对焊缝跟踪与检测技术研究开始较早,发展也比较迅速,深入研究了控制算法和传感器。国内在焊缝跟踪与检测方面起步较晚,但是随着焊接在工业生产中占据着越来越重要的位置,国内也进行了大量研究,并在某些特定的应用中获得了成功。

目前国际上对微间隙对接焊缝还不具备可靠的焊缝检测和跟踪方法,在焊接前需要对焊缝表面加工微坡口,或花费相当多的时间用于工件的装配、夹持及精确调整,激光束大多按预先设定的路径运动,而由于在加工过程中,工件的热变形、装配误差等往往使得焊缝偏离预先设定的路径,这种预先设定焊接轨迹的方法时常无法避免焊缝出现较大的偏差,难以满足现实工业焊接要求。如何克服现有技术的不足,探索磁光成像自动检测及跟踪方法在微间隙对接焊缝中的应用是未来研究方向之一。

[1]Marcel Bachmann,Vjaceslav Avilov,Andrey Gumenyuk,et al.Experimental and numerical investigation of an electromagnetic weld pool support system for high power laser beam welding of austenitic stainless steel[J].Journal of Materials Processing Technology,2014(214):578-591.

[2]Deyong You,Xiangdong Gao,Seiji Katayama.Visual-based spatter detection during high-power disk laser welding[J]. Optics and Lasers in Engineering,2014(54):1-7.

[3]Tenner F,Brock C,Klampfl F,et al.Analysis of the correlation between plasma plume and keyhole behavior in laser metal welding for the modeling of the keyhole geometry[J].Optics and Lasers in Engineering,2015(64):32-41.

[4]Mingjun Zhang,Genyu Chen,Yu Zhou,et al.Optimization of deep penetration laser welding of thick stainless steel with a 10 kW fiber laser[J].Materials and Design,2014(53):568-576.

[5]Seiji Katayama,Yousuke Kawahito,Masami Mizutani.Latest progress in performance and understanding of laser welding [J].Physics Procedia,2012(39):8-16.

[6]陈华斌,黄红雨,林涛,等.机器人焊接智能化技术与研究现状[J].电焊机,2013,43(4):8-15.

[7]龚烨飞,戴先中,李新德,等.一种基于结构光视觉的焊缝跟踪特征提取方法[J].电焊机,2009,39(4):51-55.

[8]盛仲曦,马宏波,卫善春,等.基于视觉传感的焊缝跟踪技术[J].上海交通大学学报,2010(44):130-133.

[9]高向东,莫玲,仲训杲,等.大功率光纤激光焊焊缝跟踪偏差红外检测方法[J].物理学报,2011,60(8):737-744.

[10]高向东,游德勇,Katayama Seiji.大功率光纤激光焊焊缝跟踪偏差测量新方法[J].焊接学报,2011,32(5):49-52.

[11]丛焕武,郭福娟,吕飞,等.基于CCD图像处理的焊缝识别技术研究[J].电子测量技术,2012,35(3):73-77.

[12]刘习文,洪波,戴铁峰.激光视觉焊缝跟踪图像处理与坡口识别[J].激光与红外,2011,41(7):804-807.

[13]洪波,熊炳卫,李湘文,等.一种基于摆动式涡流传感器的焊缝跟踪方法[J].焊接学报,2012,33(3):9-12.

[14]Xiang-dong GAO,Qian WEN,Seiji KATAYAMA.Analysis of high-power disk laser welding stability based on classification of plume and spatter characteristics[J].Transactions of Nonferrous Metals Society of China,2013(23):3748-3757.

[15]徐国建,王虹,唱丽丽,等.激光焊接的特性[J].电焊机,2010,40(11):57-64.

[16]Nawi I N,Saktioto,Fadhali M,Hussain M S,et al.Nd:YAG Laser Welding of Stainless Steel 304 for Photonics Device Packaging[J].Procedia Engineering,2011(8):374-379.

[17]刘金合.高能密度焊[M].西安:西北农业大学出版社,1995:116-120.

[18]伍强.汽车用高强镀锌钢的CO2激光焊接研究[D].长沙:湖南大学激光研究所,2007.

[19]王家淳.激光焊接技术的发展与展望[J].激光技术,2001,25(1):48-53.

[20]刘永华.磁光成像焊缝跟踪偏差自动检测[D].广州:广东工业大学,2014.

[21]秦国梁,杨永波,李连胜,等.Nd:YAG CW激光热传导焊(Ⅱ激光热传导焊临界功率的计算)[J].焊接学报,2003,24(3):23-27.

[22]张成磊.光纤激光深熔焊主动式在线同轴监测研究[D].长沙:湖南大学,2013.

[23]Gleb Turichin,Evgeniy Zemlyakov,Konstantin Babkin,et al.Monitoring of Laser and Hybrid Welding of Steels and Al-alloys[C].Physics Procedia,2014(56):1232-1241.

[24]X D Gao,S J Na.Detection of weld position and seam tracking based on Kalman filtering of weld pool images[J].Journal of Manufacturing Systems,2005,24(1):1-12.

[25]B Fabrice,C Adolfo,M L H Jose,et al.Optical techniques for real-time penetration monitoring for laser welding[J]. Applied Optics,2005(44):3869-3876.

[26]谢春晖.基于结构光的焊缝视觉检测技术研究[D].武汉:华中科技大学,2006.

[27]孙良海.激光结构光焊缝跟踪技术瓶颈及对策研究[D].北京:中国地质大学,2011.

[28]霍平,李宁宁,张海旺,等.结构光视觉传感器模型分析与研究[J].电焊机,2014,44(4):108-111.

[29]Huang Wei,Kovacevic R.Development of a real-time laserbased machine vision system to monitor and control welding processes[J].International Journal of Advanced Manufacturing Technology,2012,63(1/4):235-248.

[30]张伯奇,郑军,潘际銮.基于视觉检测的对接焊缝跟踪方法[J].电焊机,2010,40(12):15-18.

[31]高向东,黄健源,莫玲.激光焊接不锈钢微间隙焊缝偏差角点检测法[J].焊接学报,2013,34(12):1-4.

[32]游德勇,高向东,许娜芬,等.焊缝识别算法的参数优化设计[J].焊接技术,2010,39(12):7-10.

[33]Xiangdong Gao,Deyong You,Seiji Katayama.Infraredimage recognition for seam tracking monitoring during fiber laser welding[J].Mechatronics,2012(22):370-380.

[34]Goyal V K,Ghoshb P K,Sainic J S.Analytical studies on thermal behaviour and geometry of weld pool in pulsed current gas metal arc welding[J].Journal of materials processing technology,2009(209):1318-1336.

[35]Kratzsch C,Abels P,Kaierle S,et al.Coaxial process control during laser beam welding of tailored blanks[J].Prceedings AHPLA99,High-power Laser in Manufacturing,Proc,SPIE 3888,2000:472-482.

[36]Cheol-Hee Kim,Do-Chang Ahn.Coaxial monitoring of keyhole during Yb:YAG laser welding[J].Optics&Laser Technology,2012(44):1874-1880.

[37]莫玲.大功率光纤激光焊接路径红外检测新方法[D].广州:广东工业大学,2011.

[38]Yi Zhang,Chenglei Zhang,LipengTan,et al.Coaxial monitoring of the fibre laser lap welding of Zn-coated steel sheets using an auxiliary illuminant[J].Optics&Laser Technology,2013(50):167-175.

[39]Zeng Zhiwei,Liu Xin.A parametric study of magnetooptic imaging using finite-element analysis applied to aircraft rivet site inspection[J].IEEE Transactions on Magnetics,2006,42(11):3737-3744.

[40]高庆吉,胡丹丹,牛国臣,等.基于磁光图像的飞机铆钉缺陷识别[J].中国图像图形学报,2007,12(12):2179-2183.

[41]朱目成,周肇飞,贺春光.精细表面下细小缺陷的磁光涡流成像实时探测[J].中国激光,2005,32(6):848-851.

[42]Xiangdong Gao,Yonghua Liu,DeyongYou.Detection of micro-weld joint by magneto-optical imaging[J].Optics &Laser Technology,2014(62):141-151.

[43]高向东,甄任贺.微间隙焊缝磁光成像检测方法[J].焊接学报,2014,35(4):11-14.

Sensing methods of seam tracking in laser welding process

XU Erjuan1,GAO Xiangdong1,XIAO Zhenlin2,CHEN Xiaohui2

(1.School of Electromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China;2.Guangzhou Panyu Gofront Dyeing&Finishing Machinery Manufacturer Ltd.,Guangzhou 511400,China)

Laser welding has become an important technology in the welding manufacturing.Some advanced tracking systems should be used to ensure the accuracy of seam tracking in the process of laser welding.The application of sensing technology provides the best solution for real-time seam tracking.The principle,advantages and disadvantages of the newest structure light vision sensor, infraredsensor,coaxialvisioninspection,magneticopticalimagingsensingtechnologyarereviewed,andapplicationexamplesarepresented.

laser welding;seam tracking;weld detection;sensing technology

TG409

C

1001-2303(2016)01-0028-08

10.7512/j.issn.1001-2303.2016.01.07

2014-10-09;

2015-05-18

国家自然科学基金资助项目(51175095);广东省自然科学基金资助项目(10251009001000001);广东省学科建设科技创新资助项目(2013KJCX0063)

许二娟(1989—),女,河南周口人,在读硕士,主要从事焊接自动控制的研究。