航空电连接器热疲劳失效机理研究

2016-11-23骆燕燕刘旭阳郝杰王振刘磊林小明

骆燕燕,刘旭阳,郝杰,王振,刘磊,林小明

(1.河北工业大学电气工程学院电磁场与电器可靠性省部共建重点实验室,天津300130;

2.北京航天万源科技公司,北京100176;3.国家电网公司天津市电力公司城南供电分公司,天津300201)

航空电连接器热疲劳失效机理研究

骆燕燕1,刘旭阳1,郝杰1,王振2,刘磊3,林小明2

(1.河北工业大学电气工程学院电磁场与电器可靠性省部共建重点实验室,天津300130;

2.北京航天万源科技公司,北京100176;3.国家电网公司天津市电力公司城南供电分公司,天津300201)

电连接器插孔是弹性元件,在交变热应力的作用下易产生热疲劳,出现应力松弛现象,从而影响电连接器的接触可靠性。结合加速寿命试验理论,提出了一种电连接器热疲劳试验方案,设计了试验电路并进行了试验,分析了电连接器的热疲劳失效机理。试验结果表明:试品的接触电阻值随温度循环次数的增加而缓慢增长,其宏观原因是插孔收口处孔径增加,接触件间接触力减小;循环应力中温差或温度变化率的增加,会加速连接器接触电阻的增长。试验后试品插孔的金相分析发现:温度循环条件下,连接器插孔中微观组织结构的变化,即插孔中的α相晶粒尺寸和滑移线密度均有所增加,滑移方向差异化程度增强,是导致其接触可靠性和性能逐步蜕化的根本原因;温差范围与温度变化率对电连接器性能蜕化的综合作用取决于滑移线密度与滑移方向差异化程度的“对抗”结果。

飞行器仪表、设备;航空电连接器;热疲劳;应力松弛;金相分析;失效机理;性能蜕化

0 引言

电连接器是一种基础的机电元件,主要用于实现电信号的传输、控制及电子与电气设备间的电连接,广泛应用在航空、航天、电子、通信等领域。电连接器可靠性水平的高低对系统的安全运行有重要的影响[1]。

电连接器的可靠接触是靠接触件(插针与插孔)间稳定的接触力实现的。插孔是弹性元件,在长期受到接触力和热应力的作用下,其弹性形变会不断转化为塑性形变,从而使接触力降低,接触电阻增大,接触性能蜕化。因此,热疲劳对电连接器可靠性的影响不容忽视。

国内外学者关于温度对电连接器可靠性的影响研究主要包括三个方面:1)仿真研究。Santosh等利用耦合多物理场模型和多尺度正弦粗糙表面(MARS)有限元分析模型分析了不同表面光洁度和不同材料的电连接器的结构、电气和热性能[2];Liao等研究发现,无论是在固定高温条件下或一定时间周期后的热循环过载条件下,CPU插槽连接器端子的接触力仍然满足相关的最低要求,且接触力的变化与接触电阻关联度不高[3];Rebecca等用ABAQUS建模,研究了单个连接器接触件在恒定温度和热循环条件下的微动磨损机理[4]。2)试验验证或评估。靳哲峰等分别研究了电连接器在恒定热应力、振动应力及综合应力下的可靠性,建立了相应的可靠性模型,并对不同工作环境下电连接器的失效机理进行了分析[5-8];Lücke等对插入式连接器的接触电阻和剩余弹簧力进行测量,以此评估应力松弛对铍铜接触片插入式连接器性能的影响[9];Essone-Obame等采用了一种非侵入式的激光技术观测了同一连接器内不同刚度弹簧的线性偏移并讨论了热循环条件下连接器老化与弹簧刚度间的依赖关系[10]。3)材料性能蜕化机理研究。著名学者Duhame研究发现,诱发材料失效的主要原因是材料内部所受热应力不均匀,并推导了热应力计算公式,但并没有将热应力与热疲劳联系在一起;Manson和Coffin相继提出了著名的Coffin-Manson公式,指出材料的塑性变形对其疲劳寿命有很大的影响[11-12]。我国学者也对一些金属材料热疲劳问题进行了大量的研究[13-14]。但研究并未涉及工况下具体产品的性能蜕化。

在实际使用环境条件中,不同形式的热应力如高温、低温及热冲击等引发的电连接器的失效模式各不相同[7-8,15]。交变热应力会导致连接器的插孔产生热疲劳现象,从而影响其接触可靠性,最终引发失效。本文主要通过热疲劳试验来研究温差及温度变化率对航空电连接器性能蜕化的影响规律,并由微观组织演变来分析其失效机理。

1 热疲劳试验方案

1.1 试验样品

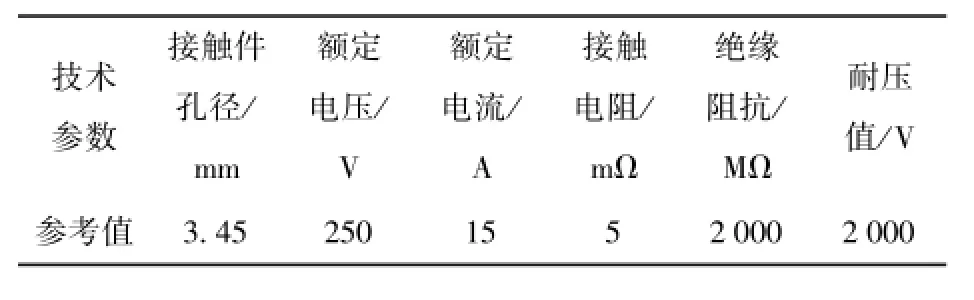

本文选取某型号三针圆形航空电连接器作为试验样品,其主要技术参数如表1所示。

表1 某型号三针圆形电连接器主要技术参数Tab.1 Main parameters of a three-pin round electrical connector

1.2 试验方案

参照电工电子产品环境试验相关标准,本文确定了航空电连接器热疲劳试验中温度循环方案,其示意图如图1所示[16-19]。

图1 热疲劳试验方案示意图Fig.1 Schematic diagram of thermal fatigue test scheme

由图1可知,每个温度循环周期包含上限温度保持期,下限温度保持期以及上下限温度间的交替转换期。图1中,TA为循环中的下限温度应力值,TB为循环中的上限温度应力值,t1为上限/下限温度应力条件下的暴露时间,A为第一个循环开始,B为第一个循环结束,第二个循环开始。

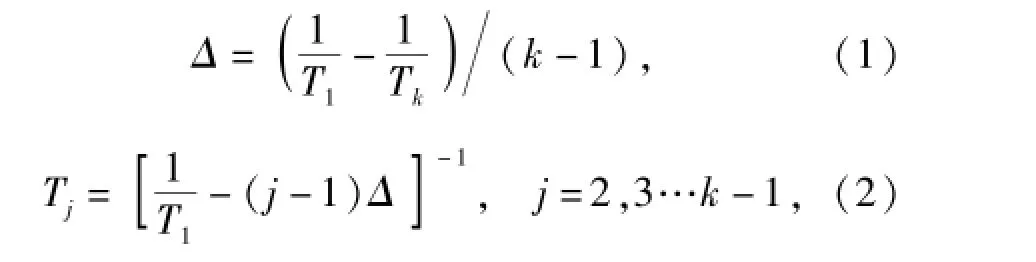

本文选用的电连接器试验样品的工作温度范围为-20℃~80℃.为了尽可能模拟自然使用条件,同时又能节约试验成本,缩短试验时间,本文结合加速寿命试验理论将上限温度值设定为4个应力水平等级,又据IEC国际电工标准中“最低加速温度应力不超过所预测温度的20℃~25℃,在不改变失效机理的前提下,最高应力应尽可能比正常应力高一些”的原则,参照国家标准GB/T2423.02—2008中的高温推荐值,本文选取上限温度最高应力水平为100℃,最低应力水平为55℃;根据阿伦尼斯模型,中间两个温度应力可按其倒数等间隔进行选取,即

式中:T1为最低应力水平;Tk为最高应力水平,应力水平个数k=4.由(1)式、(2)式可以推算出所求温度应力为64.7℃和78.6℃.

为了避免试验条件过于复杂,下限温度值参照国家标准GB/T2423.01—2008设定为-10℃[20-22].

此外,GB/2423.22和GB/T2424.13规定,试验温度变化率可按1℃/min±0.2℃/min、3℃/min± 0.6℃/min或者5℃/min±1℃/min进行合理的选择;若模拟昼夜温差的变化,推荐选择1℃/min± 0.2℃/min.为了避免温度变化率过高引入新的失效机理,本文仅选取1℃/min和3℃/min[16-17].

本文进行了8组热疲劳试验,其试验方案如表2所示。

表2 航空电连接器热疲劳试验方案Tab.2 Thermal fatigue test sheme of aviation electrical connectors

在每次循环中上限温度暴露期,本文对接触电阻进行监测,采集频率为1次/min,并将采集数据与失效阈值相比较。若无失效发生,则取采集数据平均值作为本次测试的接触电阻值。此外,本文对热疲劳试验前后电连接器试品的插拔力及插孔收口尺寸进行了测量。

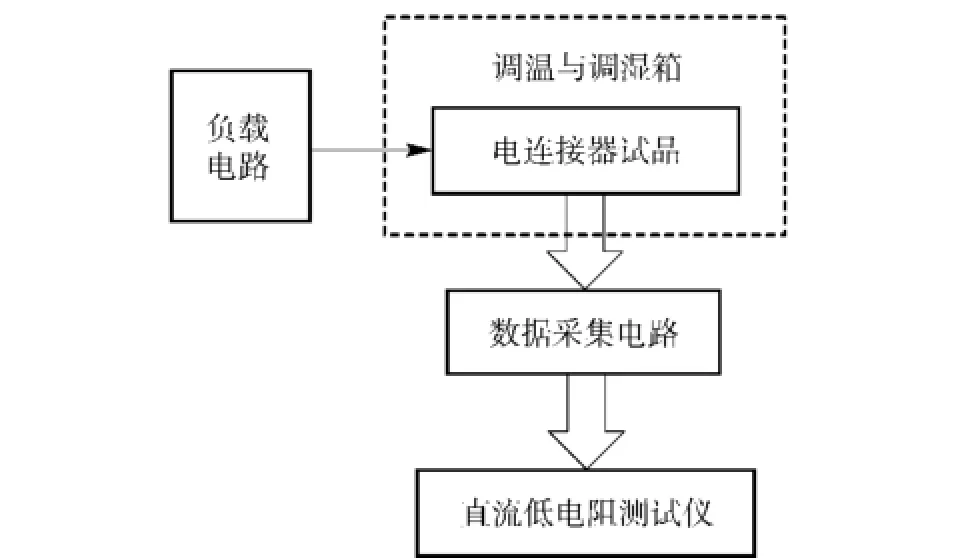

1.3 试验电路

根据上述试验方案,本文设计的试验电路原理框图如图2所示。其中:WYK-3020-J直流稳压稳流源为电连接器试品提供额定电流;SETH-Z-040调温与调湿箱提供试验设定的温度循环条件;数据采集电路和THL2511直流低电阻测试仪对试品的接触电阻值进行测量。

图2 试验电路原理框图Fig.2 Block diagram of test circuit

2 热疲劳试验数据分析

由表1可知,当接触件接触电阻Rj≥5 mΩ时,可判定电连接器失效。8组试验中,均未出现失效试品,但试品的相关参数呈现了一定的变化趋势。

2.1 接触电阻值的变化

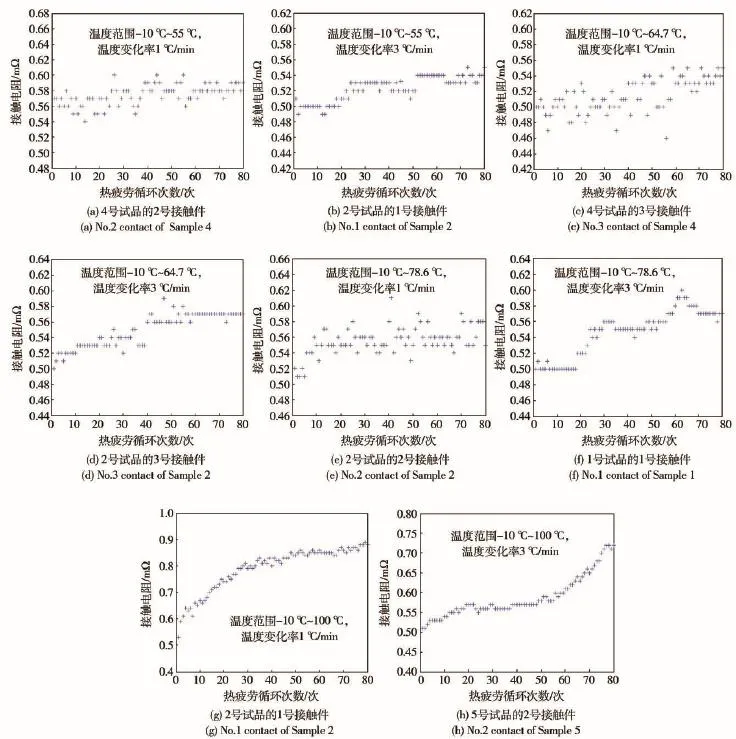

8组试验中部分试品接触电阻值变化趋势如图3所示。

由图3可知,随着热循环次数的增加,上限温度暴露期间,8组试品接触件的接触电阻值均呈缓慢上升趋势。当温度变化率相同时,随着温差范围增大,接触件接触电阻值净增量逐步扩大,且波动性减小,电连接器接触性能蜕化趋势更为明显;当温差范围相同,温度变化率增大时,电连接器接触性能蜕化趋势差异不大,且接触件接触电阻值的波动性也有减小趋势,但净增量无明显增加;最大温差条件下(对比图3(g)、图3(h)),高温度变化率下的接触电阻值净增量反而略低。这表明温差范围是影响接触件接触电阻增大的主导因素,温度变化率与温差范围的共同作用并非简单的叠加效应。

2.2 插孔收口尺寸的变化

为了保证电连接器插针与插孔间稳定的接触力,插孔插合端设计为收口结构,收口处槽的宽度比槽根部的宽度要小,如图4所示。试验前后,8组试品插孔收口处(插合端)槽宽度的变化量如图5所示。

由图5可知,经过80次试验循环后,8组试品插孔插合端的槽宽均发生了不同程度的增加。槽宽的增加表明插孔插合端的孔径增大。随着温差范围和温度变化率的增大,槽宽的平均增量均有所增加;但随着温差的增大,高温度变化率引起的槽宽增加量的差异程度呈逐步下降趋势。

2.3 插拔力的变化

试验前后电连接器试品的插拔力变化量如图6所示。

由图6可知,热疲劳试验后,电连接器的插拔力(插入力和分离力)均有不同程度的减小。温差越大,插拔力减小量越大;温度变化率越高,插拔力减小量越大;但与槽宽增加量变化规律类似,随着温差的增大,高温度变化速率引起的插拔力减小量的差异也表现出下降趋势。

2.4 性能参数变化的关联性

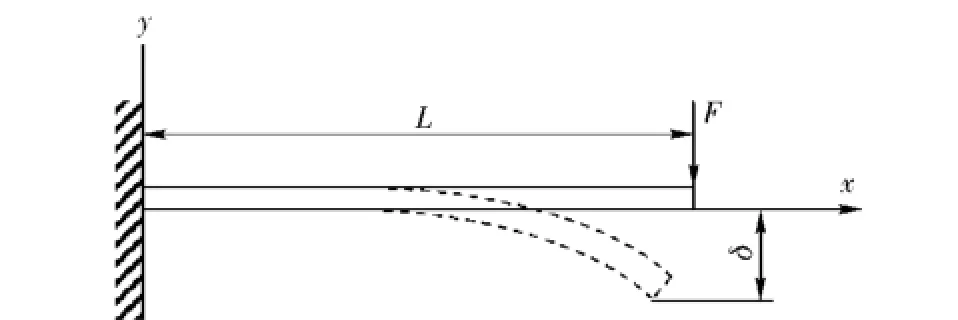

由材料力学相关理论可知,插孔中单个接触簧片可简化成悬臂梁模型,如图7所示。

其模型关系式为

式中:F为插孔发生变形后对插针产生的接触力(N);E为插孔材料的弹性模量(MPa);δ为扰度(mm);Ix为插孔截面关于中层轴x的惯性矩(mm4);L为插孔接触片长度(mm)。

由电接触基本理论可知,接触电阻与接触力间的关系为

式中:Rj为接触电阻(μΩ);K′为电材料表面情况等因素决定的相关系数;m为与接触面形式相关的指数。

插拔力与接触力间的关系为

式中:μ为接触面之间的摩擦因数;Fi为插拔力(N);Fn为接触力的法向分量(N)。

试验数据表明:不同温差或温度变化率引发的热疲劳直接表象是插孔收口处槽宽增加,孔径增大,而由插孔结构和接触簧片模型(见图5、图7)可推断,插孔悬臂梁模型中的挠度将减小;又由(3)式~(5)式可知,挠度减小,则接触力减小,插拔力减小,接触电阻增加。这说明连接器热疲劳现象是通过改变其弹性元件插孔的形变而最终影响接触电阻值,造成接触性能退化的。但随着温差范围的增加,温度变化率的影响效果有所减弱,表现为槽宽增加量和插拔力减小量的差异性呈下降趋势,且接触电阻的净增量有所降低。这种变化规律需通过插孔材料的微观组织变化来分析。

图3 电连接器接触件接触电阻测量值Fig.3 Contact resistance of electrical connectors

3 热疲劳失效机理分析

金属材料宏观性能的改变通常源于其微观组织的变化。本文试图从微观组织构成及演变的角度对热疲劳试验后连接器性能蜕化机理进行推理分析。

3.1 接触件的金相组织

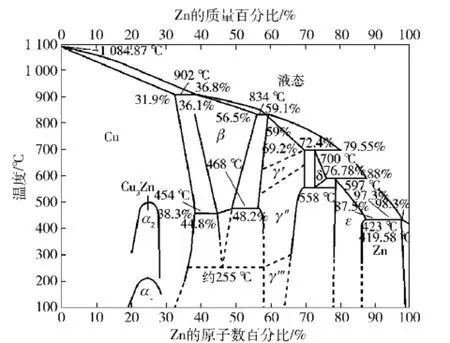

本文所选的电连接器试品接触件的材料是铜-锌二元合金(即黄铜),其相图如图8所示[23]。

由图8可以看出,随锌固溶于铜中含量的增加,固态下可以出现α、β、γ三种相。通常把α相区、α+β相区和β相区的合金分别称为α黄铜、α+β黄铜和β黄铜。本文研究的电连接器接触件铜材是H59黄铜,属于α+β黄铜,α相占比较大。α相是锌在铜中的固溶体,属于面心立方晶格结构;β相是以化合物CuZn为基的可变固溶体,为体心立方晶格结构,极易腐蚀,在明场下颜色较深、易变黄或变黑[24-25]。

图4 电连接器插孔实物图Fig.4 Physical graph of electrical connector jack

图5 插孔槽宽平均增加量Fig.5 Average increment of jack slot width

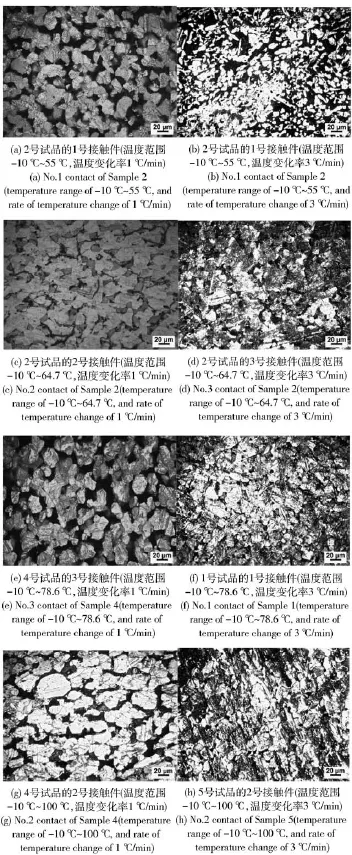

8组试验后部分电连接器接触件样品的样图如图9所示。

从图9可以看出,试品插孔存在两种相(即两种组织),其中浅色部分是α相,成卵石状;黑色部分是β相。α相在β相析出时首先在β相的晶界大量出现,α相构成的连续基体对材料的变形有促进作用。由对比分析可知,随着热疲劳试验中温差范围或温度变化率的增加,α相在β相晶界析出现象更为明显,插孔材料的晶粒尺寸也有所增大。

黄铜属于多晶体结构,其屈服强度σy与晶粒平均直径d的关系遵循著名的霍尔-佩奇公式,为

式中:σ0是晶内对变形的阻力系数;K是晶界对变形的影响系数。

图6 试验前后试品插拔力变化量Fig.6 Change of insertion and withdraw forces of samples before and after test

图7 插孔接触簧片的悬臂梁模型Fig.7 Cantilever model of single jack contact spring

由此可以推断,热疲劳试验后,插孔中晶粒尺寸增大,插孔的强度、硬度、塑性、韧性均会有所下降,即综合力学性能下降;α相中Zn的析出也会使合金的强度降低,栾晶的产生也说明插孔在经受热疲劳试验后已经发生了塑性变形。

图8 铜-锌二元合金相图Fig.8 Metallographic diagram of Cu-Zn binary alloy

3.2 滑移线密度

由微观组织演变机理可知,交变热应力作用下,超过接触件材料的弹性极限后,晶体中生层片间会产生相对滑移,即晶体的一部分沿着一定的晶面(滑移面)和一定的晶向(滑移方向)相对于晶体的另一部分作相对移动。大量的片层之间的滑动积累就构成了宏观上的塑性变形[26]。

试验样品插孔的滑移线扫描电镜图如图10所示,从中可以看出,热疲劳试验后,插孔的微观组织出现了滑移:1)温差范围增加后,晶粒中滑移线密度明显增大;2)相同温差条件下,温度变化率增加,滑移线密度明显增大,而且滑移方向增多,使滑移呈区域化趋势较为明显。由材料热力学理论可知,温度变化率增大导致了位错运动速率增加,并使许多位错源同时起作用,增加位错密度和滑移系数目,导致滑移方向差异化程度增强,材料塑性变形减弱。由此可见,高温度变化率的影响具有双重性:一方面会使滑移线密度增加,促进材料塑性形变;另一方面则会使滑移方向增多,阻碍材料塑性形变。随着温差的升高,这种阻碍作用随之增强,因此造成了接触电阻的净增量无明显增加,且在高温差下反而有所降低的现象。

4 结论

本文对电连接器进行的热疲劳试验结果表明:

1)试品的接触电阻值随温度循环次数的增加而缓慢增长;其宏观原因是插孔收口处孔径增加,接触件间接触力减小。

图9 试品接触件金相组织样图Fig.9 Metallograph of Contacts

2)循环应力中温差或温度变化率的增加,都会加速连接器接触电阻增长;且当温差较小时,温度变化率的加速效果比较明显。

3)温度循环条件下,连接器插孔中微观组织结构的变化,即插孔中的α相晶粒尺寸和滑移线密度的增加,是引发其综合力学性能下降,出现应力松弛现象,从而导致接触可靠性和性能逐步蜕化的根本原因。

图10 不同应力水平下插孔的滑移组织Fig.10 Slip of jack at different stress levels

4)温度变化率的增加具有双重作用:滑移线密度增加,促进塑性变形,加速连接器性能蜕化进程;滑移方向差异化程度增强,一定程度上阻碍塑性变形。

因此,温差范围与温度变化率对电连接器性能蜕化的综合作用效果取决于滑移线密度与滑移方向差异化程度的“对抗”结果。本文热疲劳试验方案中,温度变化率的选择有待于进一步研究,并且温差范围和温度变化率对应力松弛微观组织演变影响的量化规律也有待于深入探索。

(References)

[1] 朱海峰.环境应力作用下航天电连接器可靠性试验方案研究[D].杭州:浙江大学,2002. ZHU Hai-feng.Research on electrical connector reliability test plan under environment stresses[D].Hangzhou:Zhejiang University,2002.(in Chinese)

[2] Angadi S V,Wilson W E,Jackson R L.A multi-physics finite element model of an electrical connector considering rough surface contact[C]∥Proceedings of the 54th IEEE Holm Conference on Electrical Contacts.Orlando,US:IEEE,2008:168-177.

[3] Liao K C,Chiu W C.Investigation of relaxation behavior for terminals of CPU socket connectors[C]∥Proceedings of the 54th IEEE Holm Conference on Electrical Contacts.Orlando,US: IEEE,2008:74-77.

[4] Ibrahim R D,George T F.Modeling and analysis of a blade/receptacle pair for the prediction of thermal cycling and temperature dependent vibration driven fretting corrosion[C]∥Proceedings of the 56th IEEE Holm Conference on Electrical Contacts.Charleston,US:IEEE,2010:42-48.

[5] 钱萍,陈文华,高亮.航天电连接器综合应力可靠性统计模型的验证[J].中国机械工程,2011,22(3):257-259. QIAN Ping,CHEN Wen-hua,GAO Liang.Reliability statistical model verification of aerospace electrical connectors under multiple stresses[J].China Mechanical Engineering,2011,22(3): 257-259.(in Chinese)

[6] 潘骏,刘红杰,陈文华,等.航天电连接器步进应力加速寿命试验研究[J].机电工程,2011,28(2):171-175. PAN Jun,LIU Hong-jie,CHEN Wen-hua,et al.Research onstep-up-stress accelerated life test of aerospace electrical connectors[J].Journal of Mechanical and Electrical Engineering,2011,28(2):171-175.(in Chinese)

[7] 靳哲峰.环境综合应力作用下航天电连接器可靠性分析与建模[D].杭州:浙江大学,2003. JIN Zhe-feng.Failure analysis and reliability modeling for electrical connectors under the action of combined environment stress[D].Hangzhou:Zhejiang University,2003.(in Chinese)

[8] 陈文华.航天电连接器可靠性试验和分析的研究[D].杭州:浙江大学,1997. CHEN Wen-hua.Research on electrical connector reliability test and analysis[D].Hangzhou:Zhejiang University,1997.(in Chinese)

[9] Lücke N,Grossmann S,Löbl H,et al.Long-term behaviour of plug-in connectors with copper Beryllium contact lamellas depending on stress relaxation[C]∥Proceedings of the 56th IEEE Holm Conference on Electrical Contacts.Charleston,US:IEEE,2010: 537-542.

[10] Essone-Obame H,Cretinon L,El Abdi R,et al.Spring stiffness investigations for long lifetime connectors[C]∥Proceedings of the 55th IEEE Holm Conference on Electrical Contacts.Piscataway,NJ,US:IEEE,2009:212-217.

[11] Manson S S.Behavior of materials under conditions of thermal stress[J].Physica E:Low-dimensional Systems and Nanostructures,1953,7(S3/S4):661-665.

[12] Coffin L F.A study on the effect of cyclic thermal stresses on a ductile metal[J].Transaction of American Society of MechanicalEngineering,1954,76:931-950.

[13] 胡光举.核主泵主轴表面热疲劳分析[D].长春:吉林大学,2009. HU Guang-ju.Thermal fatigue analysis of main shaft of nuclear main pump[D].Changchun:Jilin University,2009.(in Chinese)

[14] 陈永昌.热疲劳损伤的超声无损评价[D].大连:大连理工大学,2009. CHEN Yong-chang.Ultrasonic nondestructive evaluation of thermal fatigue damage[D].Dalian:Dalian University of Technology,2009.(in Chinese)

[15] 张菊华,孔宪宝.低频电连接器失效模式的分析[J].机电元件,1989,9(1):36-43. ZHANG Ju-hua,KONG Xian-bao.Analysis of failure modes of low frequency electrical connectors[J].Electromechanical Components,1989,9(1):36-43.(in Chinese)

[16] GB/T 2423.22—2002电工电子产品环境试验第2部分:试验方法试验N:温度变化[S].北京:中国标准出版社,2002: 455-457. GB/T 2423.22—2002 Environmental testing for electric and electronic products—part 2:test methods—test N:change of temperature[S].Beijing:Standards Press of China,2002:455-457.(in Chinese)

[17] GB/T 2424.13—2002电工电子产品环境试验第2部分:试验方法温度变化试验导则[S].北京:中国标准出版社,2002:1-4. GB/T 2423.13—2002 Environmental testing for electric and electronic products—part 2:test methods—guidance on change of temperature tests[S].Beijing:Standards Press of China,2002: 1-4.(in Chinese)

[18] GJB1216—1991电连接器接触件总规范[S].北京:国防科学技术工业委员会,1991. GJB1216—1991 General specification for electrical connector contacts[S].Beijing:the Commission of Science,Technology and Industry for National Defense,1991.(in Chinese)

[19] 韩增祥.金属热疲劳试验方法的探索[J].理化检验:物理分册,2008,44(5):250-257. HAN Zeng-xiang.Exploration of testing method for thermal fatigue of metal[J].Physical Testing and Chemical Analysis:Part A:Physical Testing,2008,44(5):250-257.(in Chinese)

[20] GJB1217—1991电连接器试验方法[S].北京:国防科学技术工业委员会,1991. GJB1217—1991 Test methods for electrical connectors[S].Beijing:the Commission of Science,Technology and Industry for National Defense,1991.(in Chinese)

[21] GB/T2423.01—2008电工电子产品环境试验第2部分:试验方法试验A:低温[S].北京:中国标准出版社,2008. GB/T2423.01—2008 Environmental testing for electric and electronic products—part 2:test methods—tests A:low temperature[S].Beijing:Standards Press of China,2008.(in Chinese)

[22] GB/T2423.02—2008电工电子产品环境试验第2部分:试验方法试验B:高温[S].北京:中国标准出版社,2008. GB/T2423.02—2008 Environmental testing for electric and lectronic products—part 2:test methods—tests B:dry heat[S]. Beijing:Standards Press of China,2008.(in Chinese)

[23] 郭青蔚,王桂生,郭庚辰.常用有色金属二元合金相图集[M].北京:化学工业出版社,2010:68. GUO Qing-wei,WANG Gui-sheng,GUO Geng-chen.Commonly used non-ferrous metal binary alloy metallograph[M].Beijing: Chemical Industry Press,2010:68.(in Chinese)

[24] 刘平,任凤章,贾淑果.铜合金及其应用[M].北京:化学工业出版社,2010:73-84. LIU Ping,REN Feng-zhang,JIA Shu-guo.Copper alloy and its application[M].Beijing:Chemical Industry Press,2007:73-84.(in Chinese)

[25] 戴起勋.金属材料学[M].北京:化学工业出版社,2011. DAI Qi-xun.Metal materials science[M].Beijing:Chemical Industry Press,2011.(in Chinese)

[26] 胡庚祥,蔡珣,戎永华.材料科学基础[M].上海交通大学出版社,2011. HU Geng-xiang,CAI Xun,RONG Yong-hua.Material science foundation[M].Shanghai:Shanghai Jiao Tong University Press,2011.(in Chinese)

Research on Thermal Fatigue Failure Mechanism of Aviation Electrical Connectors

LUO Yan-yan1,LIU Xu-yang1,HAO Jie1,WANG Zhen2,LIU Lei3,LIN Xiao-ming2

(1.Province-Ministry Joint Key Laboratory of Electromagnetic Field and Electrical Apparatus Reliability,School of Electrical Engineering,Hebei University of Technology,Tianjin 300130,China;2.Beijing Aerospace Wanyuan Science&Technology Corporation,Beijing 100176,China;3.Chengnan District Power Supply Subsidiary,Tianjin Electric Power Company,State Grid Corporation of China,Tianjin 300201,China)

Jack of electrical connectors is an elastic element.It is easy to show thermal fatigue and stress relaxation phenomenon under the effect of alternating thermal stress,which affects the contact reliability of electrical connectors.A thermal fatigue test scheme is proposed,and a test circuit is designed for experiment.The thermal fatigue failure mechanism of electrical connectors is analyzed.The test result shows that the value of contact resistance increases slowly with the increase in the number of thermal cycles.The macroscopic reason is that the aperture of jack increases and the contact pressure between con-tacts decreases.During test,the temperature difference or temperature change rate will accelerate the growth of contact resistance.Based on the metallographic analysis of jack after experiment,it is found that the change of microstructure(the crystal size and slip line density increase,the difference of slip direction is enhanced)is the fundamental reason to lead to the stress relaxation phenomenon of jacks and the contact reliability degradation of electrical connectors.The comprehensive effect of the temperature difference and temperature change rate on the performance degradation of electrical connectors depends on the“confrontation”between slip line density and slip direction number.

aerocraft instrument and equipment;aviation electrical connector;thermal fatigue;stress relaxation;metallographic analysis;failure mechanism;performance degradation

TM503+.5;TB114.3

A

1000-1093(2016)07-1266-09

10.3969/j.issn.1000-1093.2016.07.015

2016-01-06

国家自然科学基金项目(51107028、51171056);河北省高等学校创新团队领军人才培育计划项目(LJRC003)

骆燕燕(1971—),女,教授,博士生导师。E-mail:luoyy@hebut.edu.cn;

刘旭阳(1991—),男,硕士研究生。E-mail:liuxuyang9691@163.com