燃油泵阀座的生产技术革新研究

2016-11-22余萍

摘 要: 单向阀阀座是高压共轨柴油燃油泵关重件,对高压共轨燃油泵的性能有重大影响,对燃油泵的效率、发动机的排放有重大影响,阀座各工序的加工效率,直接影响产品的出产和交付,通过刀具的改进,加工程序的调整、优化,大幅度提高加工效率,缩短交付周期。

关键词:工艺改进 加工效率 交付周期

中图分类号:U468.2 文献标识码:A 文章编号:1003-9082(2016)08-0275-02

有研究认为,汽车尾气贡献了三成左右的PM2.5,整个交通运输行业节能减排日益紧迫,而推进国四排放标准正是践行节能减排和建设低碳交通的有效手段,因此汽车的排放升级的趋势是不可逆转的。

2013年7月1日,重型柴油车的国四排放标准进入正式实施阶段,排放标准升级以后,重型柴油车可减少5%-7%的燃油消耗,动力提升10%,为实现柴油发动机"国四"排放,必须采用高压共轨增压泵,通过对公共供油管内的油压实现精确控制,使高压油管压力大小与发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速的变化,优化了发动机在整个转速范围的性能,尤其是优化了发动机的低速性能。

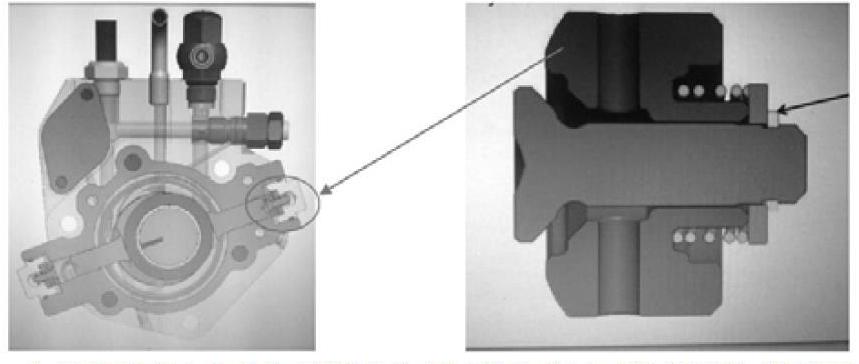

本项目所研究的单向阀阀座是高压共轨柴油泵的关键件,阀座的定单量取决于产品质量水平的稳定性、加工成本及交付周期。

某机械制造厂从2013年9月开始为客户开发此产品,到2014年3月完成PPAP批准,2014年11月小批量供货,每月的产量为5000件左右,不能满足顾客每月15000件的需求,同时生产成本不能满足顾客要求,因此必须对该产品的加工工艺进行改进,以降低生产成本,缩短交付周期。

一、加工现状

单向阀阀座是某机械制造厂的支柱产品,瓶颈工序数控磨的加工程序时间132S,最大日产能为586件,需要采取加班方式满足顾客需求。而顾客每月的需求量为15000件,按每月22个工作日,每天三班有效工作时间为21.5小时,计算该产品的节拍时间TT(TKLT TIME)=22*21.5*60*60/15000=113.5S,则每工作日需要完成的交付数量为682件。同时接到定单后首批交付时间长,接到订单后首批产品交付需要20天左右,不能满足顾客对交付时间低于10天的要求,同时个别工序需安排加班才能保证顾客的需求。如何提高该产品的加工效率,缩短该产品的交付周期,是急需解决的重中之重。

根据零件图纸,原来改进前阀座的加工流程:车外圆、镗孔→车端面、车槽→ 钻孔→去毛刺→清洗→检验→热处理→硬车R5→磨内孔、磨锥面→去毛刺→清洗→检验→包装→入库。其中热处理为外协工序,周期为2天,每炉可装2批1200件产品,取回热处理后阀座的同时送待热处理阀座,因此在计算生产周期时不考虑热处理时间。从价值流上分析影响交付周期的因素,改善前价值流图见图

按价值流图上计算的数据分别计算交付时间LT(LEAD TIME)和生产周期CT(CYCLE TIME):

交付时间

LT=2420+2120+1440+420+60+440+1320+300+60+120+180=8880min≈19.8天;

改进前生产周期

CT=4+3.5+2+0.7+0.1+0.7+2.2+0.5+0.1+0.2+0.3=14.3min。

改进前有4个工序的加工时间大于节拍时间,需要增加设备、班次或加班才能满足顾客需要。

改进前每月产出15000件阀座需要:操作人员14人,人工费用为7万元,每个阀座分摊人工费用4.67元。所占设备价值682.6万元,满足月产15000件阀座所需要的人员数量、设备、班次安排等见表1。

二、解决措施

為提高阀座加工效率,缩短交付周期,我们课题小组通过数据分析和现场论证,发现需要从以下几个方面着手:

1.减少工序时间

有四个工序时间大于节拍,通过定制专用刀具,优化加工程序,减少工序时间。

1.1第1工序的瓶颈在钻镗孔Ф3.55±0.02,该工序的镗刀采用合金棒改磨的镗孔刀,切削效率低,为缩短该工序的加工时间,设计并定制专用底孔和镗孔刀具,加工时间缩短到100秒以内。

1.2第2工序的瓶颈在底部端面槽的加工,没有通用的端面槽刀采用切槽刀改磨,因无涂层等原因,加工效率低,设计并定制专用端面槽刀,使得该工序的加工时间缩短到80秒以内。

1.3数控磨加工时间为2.2分钟,该CT450数控内圆磨是在2014年10月技改到位的新设备,多数操作人员不很熟练,以比较低的转速进行磨削,没有充分发挥该设备的潜力,通过操作人员培训和改进加工工艺:主轴转速由50000r/min提高65000r/min;逼近距离由0.2mm缩短到0.1mm;进给由0.2mm/min提高到0.25mm/min,使得加工时间由132秒降低到85秒,每天产能达到720件。

2.合并工序

为减少人工成本,利用前期技改投入的双动力头DMG纵切机,将前3各工序的加工内容合并到纵切机上,使得一人多机成为可能,通过专用刀具使用,加工程序优化,最终该产品3个工序合并后加工时间缩短到100S。

3.建立安全超市

该产品热处理前的工序都是粗加工工序,在公司内部可以完成,热处理工序需外协到热表处理分厂进行,该产品采用真空冰冷处理,每炉可装3批1800件零件,每批热处理成本过高,又因该特殊过程不可控,因此需放置一定量的热处理后产品的在制品,按一周的产能,放置7批4200件零件作为安全库存,避免后工序停机待料。

改进后的价值流图见图2所示,改进后交付周期为3500min,生产周期为5.4min。

改进后每月产出15000件阀座需要:操作人员8.6人,人工费用大约为4.3万元,每个阀座分摊人工费用2.87元。所占设备价值522.6万元,满足月产15000件阀座所需要的人员数量、设备、班次安排等见表2。

三、效果验证

通过对改进前后设备折旧分摊、人工成本分摊、单件生产成本等计算,测算出各方面的改进比例,具体数据见表3。

四、结论

通过工序合并、专用刀具的设计采购、一人多机、程序优化等措施的实施,阀座的日产量由每天586件提高到720件;交付周期由19.8天缩短到7.8天;单件生产成本由18.08元降低到13.52元。满足并超越了顾客需求。

该产品每年需求量为18万件,可实现销售收入720万元,利润180万元。

作者简介:余萍,女,汉族,江西进贤市人,本科,副教授职称;主要研究方向:机械制造及设备。