重钢2500m3高炉停炉节能减排技术的研究实践

2016-11-22刘向辉赵仕清黎均红魏功亮宋明明

刘向辉,赵仕清,黎均红,魏功亮,宋明明

(重庆钢铁股份有限公司,重庆 401258)

重钢2500m3高炉停炉节能减排技术的研究实践

刘向辉,赵仕清,黎均红,魏功亮,宋明明

(重庆钢铁股份有限公司,重庆 401258)

文章介绍了重钢(2500m3)高炉空料线打水停炉的具体操作方法。与重钢以往打水降料线停炉过程中一开始便放散煤气不同的是,此次是在料线到达炉腹部位时才开始放散煤气,较以往停炉方式更经济、更环保。

高炉;空料线;煤气回收;停炉

为配合公司电网改造及处理热风炉三叉口部分耐火砖垮塌,重钢高炉(2500m3)于2015年3月19日实施了空料线打水停炉。在停炉前一天05∶56首先进行预休风操作,为进一步加快停炉的进程,空料线提前至8m,于12∶22复风降料面,20∶47放散煤气,05∶26高炉休风,降料面过程中回收煤气8h5min,累计回收煤气约172万m3。本次停炉第一次采用深空料线回收煤气的技术,也就是将料线降至炉腹位置时放散煤气,与过去的停炉方式相比,新的方式更经济、更环保。

1 预休风

1.1 预休风前的准备工作

(1)洗炉。鉴于高炉在停炉前长期处于低强度冶炼,而且有炉缸局部堆积现象存在,为改善渣铁流动性,最大限度减缓炉缸堆积,达到清洗炉缸的目的,于3月12日16∶49开始加锰矿600kg/批,3月13日加至800kg/批。同时,由于2高炉炉墙温度有下降趋势,炉墙存在粘结现象,为使降料面过程的顺利进行及炉墙粘结物的清理,3月16日14∶07起料批中添加萤石400kg/批,至3月17日19∶27添加量达到600kg/批。洗炉期间操作参数一般控制为:[Si]=0.6~0.8%、[Mn]=0.8%左右、R2=1.00~1.05,保证炉缸热量充沛,铁水物理热≥1500℃。

(2)其它调整手段。从配比3.9%开始逐步降低自产钒钛球的配比,直至取消。焦炭负荷由3.95t/t逐步退降低3.59t/t,直至改全焦。适当降低配料碱度,由1.05逐渐降低至0.96。具体调整情况见表1。

(3)预休风前校核所有仪器仪表,重点校核好煤气在线分析仪及炉顶温度等,以及安装好炉顶打水临时管道、煤气取样管道,管道安装完毕后要求试水、试压。

(4)提前一天将放铁的铁口角度提高,从正常的10°提高至最大角度。

1.2 预休风经过

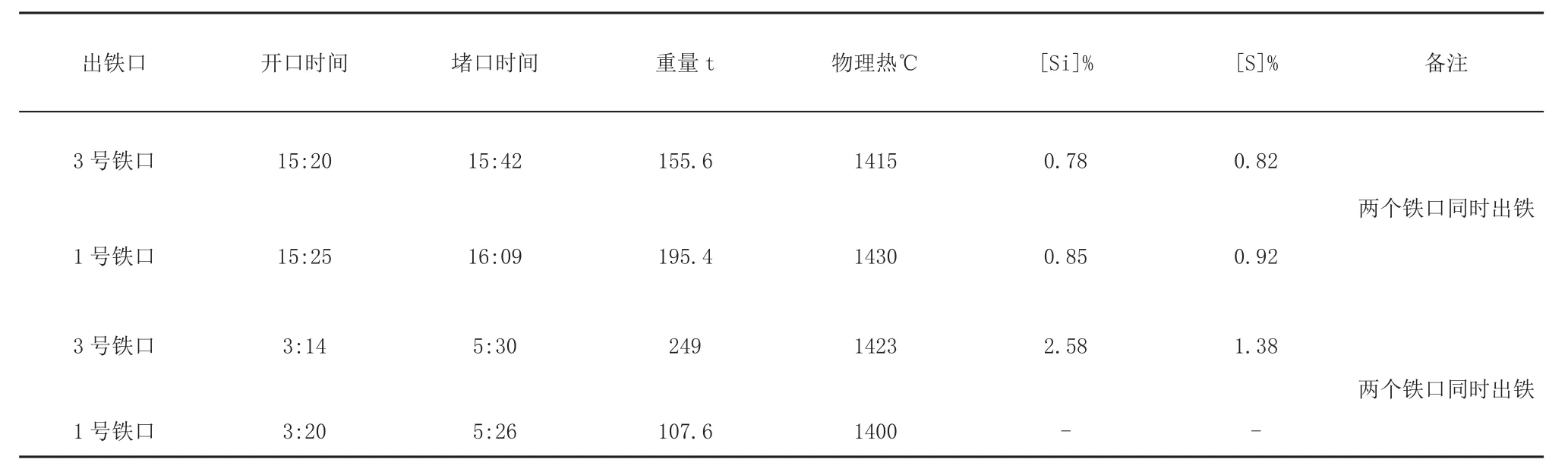

2014年10月以来,高炉长期处于低强度冶炼状态,有炉缸堆积现象存在,风口小套频繁烧坏。2015年3月17日对风口中、小套及炉体各部位进行检查,预休风更换了漏水小套。同时,捅掉所有风口陶瓷套。3月17日12∶23采取复风操作后炉况顺行,按既定措施于19∶27改为加全焦停炉料,改全焦后出现滑料和煤气利用下降的情形,未得到及时控制,从而导致炉温下行。18日00∶00出现低炉温,铁水中[Si]降至0.13%,随即通过减风措施控滑料提炉温,2h后炉温回升滑料消除,使得高炉能够按原计划按时休风。为了进一步加快停炉的进程,18 日03∶00逐步降低料线,05∶56高炉开始进行休风,休风期间共加38批料,之后加入盖面净焦60t,料线降至8m。预休风从05∶56至12∶22共计6h26min,在炉顶安装临时打水枪3根,安装并调试雷达3#探尺使其至26m,采用双铁口出铁,休风后没有夺余铁凼。预休风前的出铁见表2。

表2 炉前出铁情况

1.3 预休风期间的设备安装

相比于重钢以往降料线的停炉方式,该方法对炉顶打水装置要求较高,特别是雾化效果要求较高。同时,对炉顶煤气成分监控设备要求也高。

(1)安装打水枪。预休风后,检查并更换雾化效果差的喷雾枪,并调试水量,确保能够达到120t/h。另外,在炉顶小道门、休风道门及点火道门分别增加管径1.5寸的打水枪,每根枪上安装有2个1寸的螺旋雾化喷头,如图1。接3根1.5寸的水管到炉顶,将供水管放置于安装位置,并在风口平台水管处安装控制阀及流量计,最终要求打水能力达到150t/h以上。采用中压工业水水源,在直径250mm的中压工业水管上接一根80mm水管到风口平台,并安装有总阀,总阀随后分成3根1.5寸的水管,安装有流量计和控制阀,然后分别接到炉顶3个道门处,并将附近3个风口的出水接至流量计前备用。

(2)其它安装。①安装雷达探尺,将3#长探尺量程调至26m;②将煤气光谱分析仪搬至中控室,以便及时分析炉顶煤气成分;③重点检查炉顶压力、上升管温度等检测点,确保降料线过程正常使用。

2 降料面操作控制

图1 重钢2500m3高炉临时打水枪安装示意图

表3 重钢2500m3高炉降料面过程参数控制

各项准备工作完毕后,于18日12∶22复风开始降料面,复风2h58min后,采用直径70mm钻头开双铁口放出铁水,累计放铁量351t。20∶00雷达探尺损坏,无法检测实际料面位置,采用风耗估算料面位置,并结合煤气成分分析及在线分析,认为料面进入炉腹,20∶47开始进行煤气放散。由于不能直接检测实际料面,于02∶00轮流观察风口,以风耗并结合以往停炉经验,03∶00放下3#探尺,得到料面位置为24.93m,随即出铁。03∶14开3#铁口,03∶20开1#铁口,之后在3#铁口上方进行空吹操作,05∶20全部进行空吹,05∶26进行休风操作并堵铁口。降料面过程参数控制见表3。

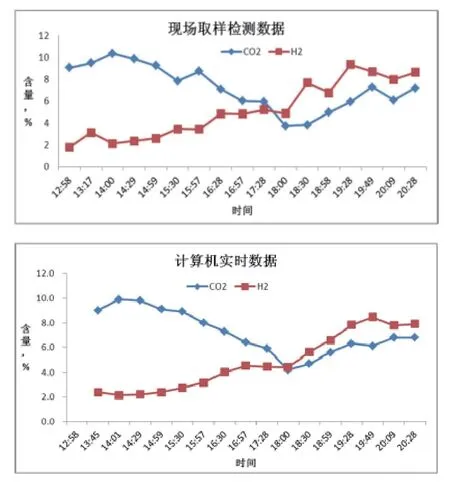

在本次降料面操作中,风量消耗为271.6万m3,打水量为1556t。除第4点炉顶温度偏高外,其他三点炉顶温度均在350℃以下,平均290℃。在整个过程中,借助3#长探尺、雷达探尺、耗风量、煤气分析综合判断料面位置,趋势(见图2)。整个过程顺利,较好地控制了压量关系,没有出现炉顶爆震,风口无灌渣、无损坏。

图2 现场煤气取样分析和计算机煤气在线分析

3 降料面的出铁经过

(1)预算炉内剩余铁量。根据预休风后的料线计算炉身上部容积为487.01m3,扣除102m3的附加焦炭体积,根据以往停炉经验,认为炉身下部1m处有渣铁,对应体积约为1745.81m3,则实际正料体积为1156.8m3,炉内剩余铁量为559t。

(2)实际的出铁情况。在降料面过程总共有两次出铁,具体情况见表4,炉渣参数见表5,合计出铁约708t,比计算多出149t。

4 结束语

(1)本次停炉历时17h4min,打水1556t,耗风271.6万m3,回收煤气8h25min,约172万m3,相当于少排放63.7万m3的CO2,整个停炉过程安全、有序、经济、环保。

(2)本次停炉过程炉顶温度基本可以控制在350℃以内,在煤气放散前后,炉内的风压、风量、风温控制较为合理,无炉顶零爆震、风口破损和灌渣现象。

(3)预算炉内渣铁存量时,由于每座高炉生产情况不尽相同,软熔带位置差别比较大,计算理论铁量时容易与实际产生一定的差异。

(4)最后一炉铁出铁量356.6t,出渣铁后不久,风口开始吹空,停炉后大部分料面距风口中心线超过1.5m以上,说明本次停炉最后一次渣铁存量控制比较合理。

表4 降料面过程炉前出铁情况

表5 降料面过程炉渣参数

S210.4

A

1671-3818(2016)04-0001-03