转盘式多组分注塑机转盘侧倾问题及优化措施探讨

2016-11-22赵浩杰

赵浩杰,郑 良

(海天塑机集团有限公司,浙江 宁波 315801)

转盘式多组分注塑机转盘侧倾问题及优化措施探讨

赵浩杰,郑 良

(海天塑机集团有限公司,浙江 宁波 315801)

转盘式注塑机由于功能结构原因,在承受模具重量时,不可避免地存在转盘侧倾的问题,而侧倾程度将影响模具公母模配对精度、制品的成品率。文章通过对转盘运行工况进行模拟分析来探讨产生侧倾的各种因素,分析结果可作为改良侧倾问题的重要依据。

转盘;注塑机;侧倾;承重;优化设计

转盘式注塑机是多组份注塑机中应用最广泛的一种技术,它是一种双工位或多工位操作的特殊注塑机,其特点是合模装置采用了转盘结构,模具和转盘围绕转轴旋转实现模具腔的换位。旋转模板方式(转盘式)可以实现双注塑或多注塑同步进行,生产周期短、效率高,特别适合量大、多功用的零件生产,在工业用、民用塑料制品中得到广泛应用。

由于功能结构原因,转盘在承载模具后不可避免的存在侧倾问题,转盘的侧倾将造成塑机模板与转盘的刮擦。转盘运行不稳定,这些将直接影响模具合模的配对精度、制品的成品率以及操作人员的安全性,同时也是制约转盘承重能力的主要因素。

1 转盘侧倾原因分析

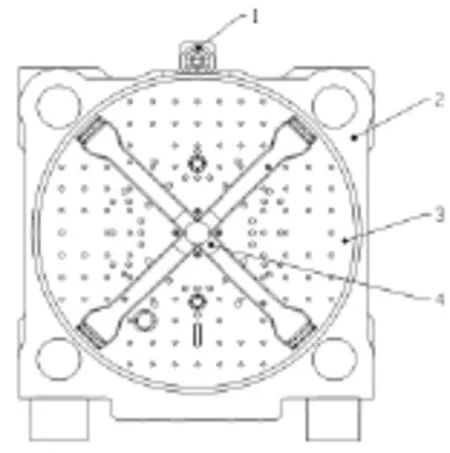

图1、图2为国内某大型转盘机结构图。驱动装置1驱动转盘3旋转,模具6、转盘3与转盘轴4刚性连接,通过滚针轴承5实现与动模板2的相对旋转运动。

图1 国产某大型转盘机结构(正面)

图2 国产某大型转盘机结构(侧面)

分析装模运行工况下,模具6及转盘3自重对转盘轴4作用顺时针力矩。在此力矩作用下,转盘必然存在侧倾。①此力矩作用下,转盘、转盘轴必然存在弯曲变形;②由于需保证转盘旋转,滚针轴承内外圈必然存在径向游隙,此径向游隙在力矩作用下,转盘有不同程度的倾斜。③转盘轴与转盘之间的配合间隙导致转盘侧倾。④转盘与模具对于旋转中心的转动惯性力,此惯性力对刚性连接零件产生不定向作用力,导致配合间隙扩大,配合零件挤压变形。⑤活动模板结构本身的承载能力、移动滑脚承载能力低也导致转盘的侧倾。

按照实际运行工况,我们分析各因素对转盘侧倾的影响,以期找到改善性能的最好途径。

2 侧倾原因分析

2.1 转盘轴受力弯曲变形

转盘轴在承受力矩作用力必然会产生一定的挠度值以及轴端的绕度角。由于转盘与转轴刚性连接,因此,由此产生的绕度角对转盘侧倾量的影响尤为明显。

由于模拟实际工况原因,我们分两种极端情况进行分析。采用有限元软件对转盘轴的弯曲变形进行受力分析。①工况A。前轴承:受力向上。后轴承:限位,受力向下。转盘侧倾量:上部0.263mm,下部0.231mm。②工况B。前轴承:限位,受力向上。后轴承:限位,受力向下。转盘侧倾量:上部0.077mm,下部0.077mm。

2.2 转盘与转盘轴安装配合间隙

转盘与转盘轴的配合间隙值,也是影响转盘侧倾量的重要原因,此配合部分如果在实际装配中存在间隙,对于转盘的侧倾影响较大,对于转盘外圈,此侧倾量成倍增加。

实际装配以及长期的工作疲劳破坏必然会存在配合间隙影响。通过分析我们看到:①转盘与转盘轴的配合间隙值对转盘的侧倾程度影响较明显,几乎是线性关系。②转盘直径值的影响是线性的,在大中型机器中此侧倾量的影响较大。③转盘轴径值对侧倾量影响不明显,但承载刚性增强。④配合长度对侧倾量影响明显。

2.3 转盘质量分布、弯曲变形因素分析

分析转盘在承重情况下的受力变形,我们发现合理的转盘质量布局,对转盘的弯曲变形影响较大。质量布局需保证模具受压导致的转盘变形最小,这个一般以机器所限制的最小模厚分析。实际分析得到模具承压接触面的边缘部分变形较明显,需加大此区域的质量分布。同时,由于模具与转盘固结,质量较大,转盘非稳定旋转时惯性矩产生不断跳动的向心力,这也是影响转盘倾斜的一个因素。在动力源一定的情况下,转盘的启动和停止加速度是由饶中心轴的惯性矩所决定的。因此为了获得更高的加速度,必须尽可能地减小转盘惯性矩。在满足机器性能的前提下,降低转盘惯性矩可以提高控制稳定性,同时也可以降低动力源的能耗。转盘固有的转动惯性矩由转盘的质量分布所决定,根据惯性矩的定义可知,惯性矩与质心的距离平方成正比。因此远离中心轴的质量分布的越少,越有利于降低惯性矩。

综上,我们认为质量布局应该:①满足强度要求,保证转盘受力边缘区域质量布局密集。②尽量减小转盘转动惯性矩影响,满足强度前提下,远离中心轴的质量分布的越少。③整体质量分布均匀,质量分布关于中心轴对称,有利于减小转动惯性力。

2.4 轴承游隙因素

合理的滚针轴承的安装游隙是保证转盘旋转运动的必备前提,但安装游隙的存在也是转盘侧倾的一个重要原因。

安装游隙=自由游隙-(轴承内圈膨胀+轴承内圈收缩量)×(70%-90%)

根据机器的配合情况,我们可以算得后轴承安装游隙为:0~0.135mm,前轴承为:0~0.16mm。利用几何原理,我们得到转盘侧倾影响量约为:0.24mm。

3 结束语

实际应用中,我们对分析所得的关键因素进行重点优化改进,通过前后测试对比,我们发现效果明显:转盘的侧倾量明显减小,模板与转盘的磨损未有发生,模具承载能力大大提升。通过对转盘注塑机运行工况的模拟分析,我们可以找到造成转盘侧倾,限制转盘承重能力提升的关键因素。实践证明,对大型转盘机所做的一系列优化设计,能有效地改善转盘侧倾量,提高转盘承重能力。

[1]何跃龙,杨卫民,丁玉梅.多色注射成型技术最新进展[J].中国塑料,2009,(1):99-104.

[2]卢霄.多组份注塑技术分析及其CAD/CAE研究[D].山东大学,2005.

TB24

A

1671-3818(2016)04-0095-02