金刚石制品电炉加热系统设计与功率分析

2016-11-22王亚辉张子龙赵平建袁振霞

王亚辉,张子龙,赵平建,袁振霞

(1.机械工业第六设计研究院有限公司,河南 郑州450007;2.白鸽磨料磨具有限公司,河南郑州450013;3.中原工学院,河南郑州451191)

金刚石制品电炉加热系统设计与功率分析

王亚辉1,张子龙2,赵平建1,袁振霞3

(1.机械工业第六设计研究院有限公司,河南 郑州450007;2.白鸽磨料磨具有限公司,河南郑州450013;3.中原工学院,河南郑州451191)

介绍了一种电阻炉电热元件的设计方式,并根据计算结果和实际需要对公式调整应用,得出合适数据;然后对加热元件几种常见故障类型进行负载功率分析,为使用者提供明确的使用指导,并为系统优化设计提供依据。

电阻炉;功率计算;串并联设计;负载不平衡分析

随着科学技术的发展进步,人们对材料性能的需求越来越高,许多工业企业和科研部门迫切需要高精度、高可靠、高效率、节能好、智能化程度高的窑炉,用于生产、研究、开发各种材料和产品,电炉以其自身的特点,满足实验室、工矿企业、科学研究的需要,得到广泛的应用。

与火焰窑炉相比,电炉具有许多优点:

(1)环保节能。电炉不需要燃烧烟气作为传热介质,避免排出废气造成大量热损失,热效率高,环境污染小。

(2)产品质量保障性好。炉内气氛洁净,炉温可以精确控制,炉内温度场均匀,可适应各种烧成制度的要求。

(3)能满足特殊气氛烧成需求。如真空炉、氮化炉等。

(4)生产制度灵活,特别适用于小、中型热处理加热,生产效率高。

(5)自成系统,占用空间小,投资小,维护方便。

1 系统设计

1.1设计技术参数

炉膛尺寸:长×宽×高=800 mm×700 mm×400 mm最高工作温度tmax=1 000℃最大升温速率:300~400℃/h炉膛耐热及保温材料:莫来石纤维板+硅酸铝纤维

温度控制方式:采用智能仪表+调功调压器PID连续调节

电源:交流380 V/50 Hz

1.2加热元件选择

电炉设计额定最高温度为1 000℃,一般电阻丝的温度都要比炉子温度高170℃以上,所以电阻丝必须耐温1 170℃以上,普通合金电阻丝就能满足要求。铁铬铝合金丝与镍铬电阻丝相比具有很多优势:铁铬铝电阻丝最高可以承受1 425℃,相比镍铬最高1 250℃,表面负荷更大,电阻率更高,无剥落的氧化层,造价低,寿命更长。缺点是经过高温变软冷却后会晶粒变长,质地变脆,难以二次加工。本项目选择铁铬铝电阻丝,选型样本表,确定选用牌号为0Cr25A15,最高使用温度1 250℃,可以满足使用要求。

1.3加热功率的计算

(1)根据炉膛容积和温度系数估算功率

有经验公式:

P=K×V2/3

式中:V为炉膛有效容积;K为温度系数,K的取值取决于温度,参见表1[1]。

表1 温度系数K选型表

因为升温速度很快,且发热体的温度比炉膛温度高,取1 200℃对应K值即100~150。得所需加热功率P1=22.4~33.6 kW。

(2)按炉温、炉膛面积、升温时间估算功率有经验公式:

P=C×τ-0.5×F0.9×(t/1 000)1.55

式中:τ为空炉升温到工作温度的时间;F为炉膛内壁有效面积;t为炉子的工作最高温度;C为系数,炉子散热量大时取30~35,散热量小时取20~25[1]。

本项目中升温到最高温度时间τ为3.33 h,散热量不大,故系数C取20~25,求得所需加热功率P3=25.2~31.5 kW。

以上两种经验公式估算结果相近,说明功率参数的选择合理。该电炉的加热功率选择25~33 kW即可满足要求,加热功率P0取30 kW。

1.4加热元件布置、设计及选型

根据炉膛的尺寸,尽量布置于炉底和两侧墙,后墙装有测温热电偶,炉门需要经常打开,为避免影响测量精度,后墙不装电热元件。三相18支电阻丝,每相包含6支,先按串联设计,星形连接。

根据电阻丝生产厂家提供的数据图表,炉温为1 000℃时,牌号0Cr25Al5的电阻率ρt为1.46 Ω· mm2/m(电热元件按照1 150℃考虑),许用表面负荷Wy=1.7 W/cm2。

电炉三相总功率P0为30 kW,则单相功率Px= P0/3=10 kW,相电压Ux=220 V,可求得单相电阻Rx= U2x/Px=2202/(10×103)=4.84 Ω。

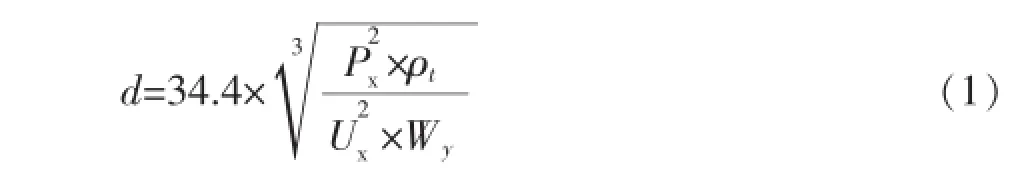

电热元件的直径的计算公式[2]

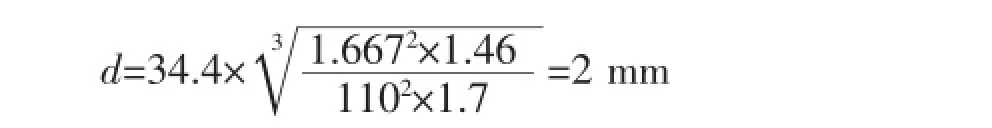

则,d=34.4×[(102×1.46)/(2202×1.7)]1/3=4.16 mm,电阻丝直径最小4 mm,线径太粗,炉膛空间小,难以加工安装。因此考虑将单相6支电阻串联调整为2串3并的方式连接,调整后单支电阻丝两端电压Uz=Ux/ 2=110 V,单支电阻丝的功率Pz=3Px/2=1.667 kW,由式(1)得:

取直径d为2 mm。

电阻串并联计算公式计算单支电阻

r=3Rx/2=3×4.84/2=7.26 Ω

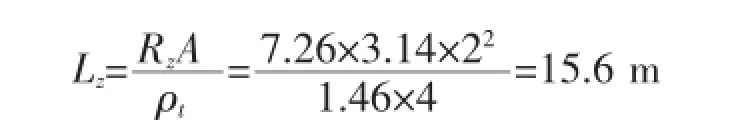

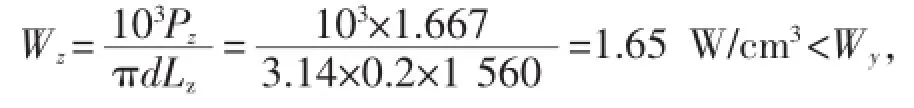

单支电阻丝拉直长度故满足要求。

电阻丝实际表面功率

电阻丝采用中间穿刚玉管悬挂安装,而不是直接放置在沟槽里,所以螺旋直径D可以选大一点,可以不受8d限制,选D为30 mm,穿入直径24 mm刚玉管。

每圈螺旋线电阻丝长度Lq=3.14×30=94.2 mm。

单支电阻丝的圈数n=1 000 Lz/Lq=1 000×15.6/ 94.2=170圈。

螺旋节距S=Lz/n=800/178=4.7 mm>2d,故满足要求。

2 加热元件故障功率分析

2.1三相正常时的功率分析

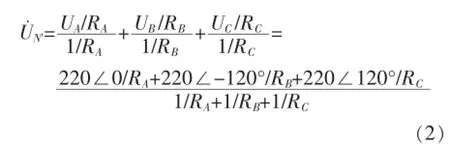

按照前面的设计,连接方式如图1所示。根据基尔霍夫电流定律,在任一瞬间,在回路内任一节点的电流之和为零[3],取负载中性点N’为计算节点,则有

可得出中性连接点电压计算公式

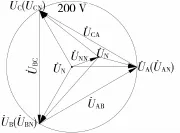

该电炉加热元件为阻性负载,三相负载对称时,中性连接点UN=0,加在三相负载上的电压均为220 V,因而功率也相等;负载异常时,三相负载不对称,中性点将偏移,即UN≠0,三相负载上的电压将不相等,各相电压如图2向量圆所示。

图1 三相负载星形三线制连接示意图

图2 三相负载星形三线制连接电压向量圆

2.2三相中有支路断路时的功率分析

(1)仅有一支电阻损坏断路

三相对称,为便于计算,设A相中有一支路断开,此时A相负载RA=2r/2=r,其他两相的负载RB= RC=2r/3,由式(2)计算得U.N′=-2/7×220∠0,中性点偏移UN′N=UA/8=27.5 V,A相负载电压:

UAN′=|UA-UN′|=9UA/8=247.5 V=1.125UAN

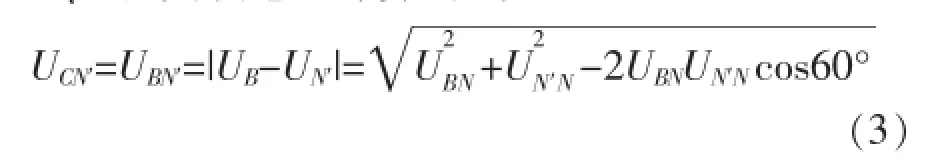

B、C相负载电压计算公式

即UCN′=UBN′=207.6 V=0.944UBN

计算得满负荷总功率P1=26.25 kW,P1/P0=26.25/ 30=0.875,其中A相负载的功率PA=8.438 kW,单支电阻丝的功率为2.019 kW,表面负荷2.06 W/cm2。

从以上数据可以得知,当其中一相断开一路时,该相负载的电压为原先的1.125倍,其他两相负载电压为原先的0.944倍;满负荷时总功率为原先的87.5%,出现支路断路的相的负载变大,最大功率时为2.06 W/cm2,略高于指导指标,可以降低升温速率继续使用。但该次生产完成后应及时维修。

2.3两相各断一支路时的功率分析

假设B、C相各断一支路,此时有RA=2r/3,RB= RC=r,由式(2)计算得中性点电压U.N′=1/7×220∠0,中性点偏移UN′N=UA/7=31.43 V,A相负载电压:

UAN′=|UA-UN′|=6UAN/7=188.57 V=0.857UANB、C相负载电压计算由式(3)计算得:UCN′=UBN′=237.3 V=1.079UBN

分别由三相负载电压和电阻计算三相负载功率,相加得满负荷P2=22.873 kW,P2/P0=22.873/30= 0.763,其中PB=PC=7.756 kW,单支电阻丝的功率为1.939 kW,表面负荷1.98 W/cm2。

可以得知,当其中两相各断开一路时,该相负载的电压为原先的1.079倍,未出现断路的负载电压为原先的0.857倍;全功率输出时为原先的76.2%,出现支路断路的相的负载变大,最大功率1.98 W/ cm2,略高于指导指标。总功率下降较大,必要时可以降低升温速率继续使用,生产完成后应及时维修。

2.4其中一相断两支路时的功率分析

若A相断两支路,则RA=2r,RB=RC=2r/3,由式(2)计算得中性点电压U.N′=-2/7×220∠0,中性点偏移UN′N=2UA/7=62.86 V,A相负载电压UAN′=|UA-UN′|= 9UAN/7=282.86 V=1.286UAN,B、C相负载电压计算由式(3)计算得UCN′=UBN′=196.3 V=0.892UBN,计算总功率P3=21.443 kW,P3/P0=21.433/30=0.714,其中PA= 5.51 kW,单支电阻丝的功率为2.755 kW,表面负荷2.8 W/cm2,高出厂家指导指标太多,容易将剩余的电阻烧坏。

从以上数据可知,当其中一相断开两支路,该相负载的电压为原先的1.286倍,另两相的负载电压为原先的0.892倍;满负荷输出时总功率为原先的71.4%,但出现断路的相的电阻超负荷严重,所以不可能满功率输出,如继续使用会导致该相剩余的支路也烧坏,因此不宜继续生产,需要及时停窑维修。

2.5结论

(1)在该设计方案中,电阻丝出现一支路损坏或者两相各有一条支路损坏时,断电阻丝的相的负载电压比正常时高,该相剩余电阻丝表面负荷比正常时高,但总功率略下降,可以继续本次生产,但应降低升温速率以减少局部温差,等该次生产完成后及时维修。

(2)当其中一相有一路损坏后,该相剩余负载表面负荷比正常时明显增大,所以会加速该相剩余的电阻丝损坏,进而演变成单相两路损坏的情况,影响正常生产,所以该故障情况是第一种发展过来的,也是最常见的三相不平衡情况。

3 结语

(1)电阻丝线径计算经验公式如果按照单相全串联方式进行计算,电阻丝型号大,对于小型炉安装有困难,适当改变计算方法以求得较小电阻丝的规格尺寸,便于安装并节省加热空间,特别是对于真空密封的炉体,可显著节省内胆材料。

(2)通过对不同故障情况的功率分析,显示了不同故障情况下主要指标运行情况,从而为使用者提供明确的判断依据。

(3)从功率分析来看,优化电阻丝的连接方式可以提高设备可靠性。如采用单相全串联,有一支电阻丝损坏加热系统就不能继续使用;改成串并联结构后,出现个别损坏时,在必要情况下还可以继续使用,以完成本次的生产,本次设计也是基于此考虑。但并联太多会造成线径太细或者表面发热功率太大,所以窑炉设计时应综合考虑。

[1]江尧忠.工业电炉[M].北京:清华大学出版社,1993.

[2]王秉铨.工业炉设计手册[M].3版.北京:机械工业出版社,2012.

[3]秦曾煌.电工学(上册)[M].6版.北京:高等教育出版社,2004.

Design and Power Analysis of Electric Furnace Heating System for Diamond Products

WANG Yahui1,ZHANG Zilong2,ZHAO Pingjian1,YUAN Zhenxia3

(1.Sippr Engineering Group Co.,Ltd,Zhengzhou 450007,China;2.White Dove Group Co.,Ltd,Zhengzhou 450013,China;3.Zhongyuan University of Technology,Zhengzhou 451191,China)

A method of resistance furnace heating element design was introduced,and by adjusting the formula according with the calculation results and the practical requirement,the expected result was obtained.Afterward,the load power of heating element was analyzed with several common faults,in order to provide the clear guidance for the users,and the basis for designing system more scientifically and reasonably.

resistor furnace;power calculation;series-parallel circuit;unbalance load analysis

TM924.02

B

1001-6988(2016)04-0040-04

2016-04-22

王亚辉(1982—),男,硕士,工程师,主要研究方向为工业窑炉及设备.