时效退火炉控制方案

2016-11-22万明

万明

(中航工程集成设备有限公司,北京102206)

时效退火炉控制方案

万明

(中航工程集成设备有限公司,北京102206)

主要讨论了时效退火炉自动控制系统的解决方案。控制系统核心采用西门子S7-300系列可编程逻辑控制器(PLC)。上位机人机交互界面采用GE公司的IFIX4.0作为组态软件。上位机和底层控制器PLC数据可靠连接,大大提高了工业炉控制系统的可靠性、人机交互的友好性、可操作性以及后期设备维护的方便性。

时效退火炉;自动控制;可编程逻辑控制器(PLC);IFIX4.0组态软件

随着我国工业快速发展,航空航天领域和汽车制造业等领域对于铝型材和铝板材等铝加工产品需求日益增加,对于产品质量要求提高,这就对用于铝产品时效和退火的热处理工业炉控制精度上要求更高。时效退火炉主要用于铝合金型材和板材进行时效和退火。目前我国工业炉行业的能源消耗大、浪费严重,普遍存在过剩,工业炉温度控制精度不高,因此提高热工检测与控制水平,具有很大潜力。

本解决方案采用GE公司IFIX4.0软件为上位软件,底层连接西门子S7-300系列PLC作为核心控制系统。选用高精度N型热电偶采集温度数据,PLC自身PID模块通过计算输出控制信号驱动调功单元控制加热功率,达到精确温度控制。在时效温度阶段,通过温度关联循环风机转速闭环控制,达到温度的精确控制。针对工业炉行业特点,上位机系统采集实时数据,自动存储历史数据和曲线,生成Excel报表等功能,优化工业炉的自动控制。

1 原理与设计

1.1设计组成

时效退火炉控制系统设计包括配电系统、数据采集系统、传动系统、基础自动化系统、上位机管理系统等组成。

1.2基础自动化系统

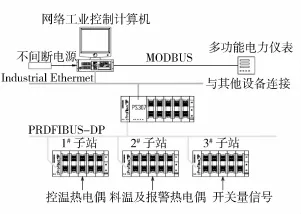

西门子S7-300系列PLC系统组态方框如图1所示。

PLC系统设计主站和从站模式,适应工业现场要求。PLC子站安装热电偶模块采集现场热电偶检测的温度信号,根据上位机设定工艺数据在PLC内部的PID模块自动计算,通过模拟量输出模块输出工业标准信号到加热器执行机构进行温度控制;PLC子站数字量模块检测设备按钮、行程开关信号、报警信号等开关量,根据逻辑运算通过数据量输出模块控制各个执行机构正常工作。

图1 自动化方框图

1.3上位机控制系统

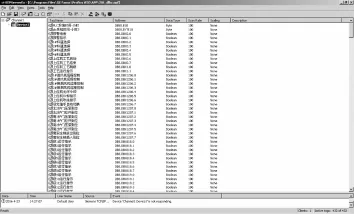

上位机控制系统选用GE公司IFIX4.0作为组态软件,通过安装第三方OPC软件Kapmware直接读取PLC底层数据,并将其显示在上位机人机界面上。能非常直观了解与PLC连接的各类传感器及动力机构的运行情况。上位机控制系统界面包括通讯状态、系统状态、工艺管理、实时数据、历史数据、报警总览,如图2所示。

图2 上位机控制系统画面

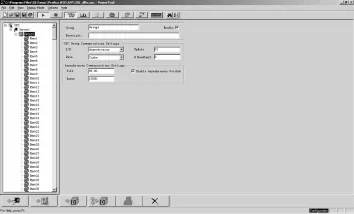

画面中的通讯状态指示、工艺管理实时数据均通过Kapware软件直接从PLC读取,如图3所示。IFIX4.0的驱动软件Powertool软件读取Kapware采集的数据(如图4所示)后传送到上位机内存中,通过在画面上插入数据对象进行显示。

1.3.1上位机数据存储

PLC采集的现场温度信号通过OPC软件传送到上位机内部存储器当中,利用上位机IFIX4.0软件的调度功能和链接数据库功能完成内存数据在计算机硬盘的存储。IFIX4.0的调度按照每分钟定时执行数据存储程序。数据的存储是运用ADO实现的。ADO实现过程分为5步:(1)创建ADO对象;(2)建立连接;(3)构造并执行SQL语句;(4)处理查询结果;(5)关闭和释放ADO对象,如图5所示。

图3 KAPWARE软件读取PLC数据界面图

图4 POWERTOOL软件读取数据界面图

图5 IFIX4.0调度脚本实现ADO数据存储界面图

采集数据在上位机以曲线形式显示,可以让操作人员直观查看工艺运行状态,通过第三方Teechart软件实现,此软件提供了完整、快速易用的图表解决方案,支持 .NET、Java、ActiveX/COM、PHP和Delphi VCL格式,适合一些实时、科学计算以及金融应用程序等。同时支持查看曲线扩大和缩小功能。

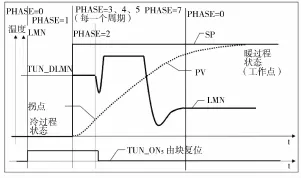

1.4温度控制

温度控制是时效退火炉控制系统的核心。本设计采用西门子S7-300专用温度控制软件FB58作为温度控制模块,具有温度自整定功能。在使用FB58进行温度控制前,必须进行温度自整定操作,使得FB58模块根据现场的具体工况得到最优PID参数,从而更好发挥控制作用。温度整定分以下几个步骤:(1)整定前保持炉内温度稳定,保持模块的设定值(SP)等于实际值(PV);(2)将整定变量TUN_ON置位;(3)给模块设定值(SP)一个阶跃变化;(4)模块就启动自整定过程,过程参数的计算、控制器设计、使控制器处理新的可调节变量、检查过程类型;(5)整定结束。整定过程模块的各个阶段可以从相对应的背景数据块DBX.DBW108读取。整定过程如图6所示。

图6 FB58自整定各阶段描述图

整定完成后,记录PID参数,按照设定曲线升温,检测控制效果,手动调整PID参数,直到达到满意的控制效果。

2 试验

2.1温度曲线

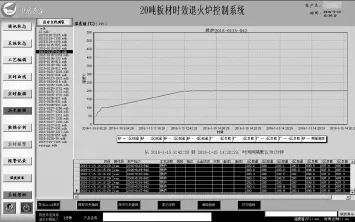

按照上述设计思路设计的控制系统在现场设备控制中得到了验证,升温阶段炉气温度超调2℃之内,从上位机操作系统的历史曲线得到曲线图如图7所示。

在历史曲线界面,通过鼠标点击,可以实现曲线的扩大和缩放,如图8所示。

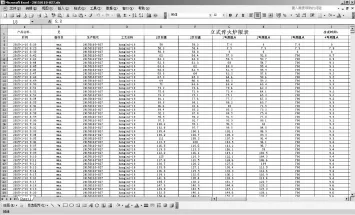

用Teechart软件制成历史曲线画面还支持打印功能。直观的历史曲线还可以通过按钮导出Excel报表的格式,便于用户存储和打印数据。导出数据存储在上位机的硬盘上,如图9所示。

2.2系统报警信息记录和显示

设备在运行过程中出现的故障信息均通过IFIX4.0的报警总览空间记录在上位机的硬盘中,便于操作人员换班和维护人员的检查,如图10所示。

图7 历史曲线图

图8 历史曲线扩大图

图9 历史曲线导出Excel报表

图10 报警总览界面

3 结论

(1)本次设计调试的时效退火炉设备满足美国宇航标准AMS2750E的要求,系统精度≤±1.1℃。设备温度均匀性≤±2℃,满足用户要求。本次控制系统增加了对于设备产品温度的检测和判断工艺。每次带料生产时在料上安装热电偶对料温进行检测,当料温到达工艺要求温度后,工艺自动跳段到下一工艺段。在工艺程序设计过程中增加对于料温的实时检测,当料温满足工艺要求后执行下段工艺。

(2)本次设计选用西门子S7-300系列PLC的温度采集模块采集热电偶温度并读取到上位机系统。由于PLC温度模块采取内部补偿的方式读取热端温度,当温度采集模块所处的环境温度有较大波动时,会导致采集的温度出现相对较大偏差,在参考了其他国外工业炉控制系统设计后,项目设计中增加冰点参考装置,将热电偶冷端放置于0℃的稳定环境中,冰点参考装置输出信号再进入PLC的温度采集模块,这样就会提高设备的检测精度,达到更好的控制效果。

Control Solution of Aging Annealing Furnace

WAN Ming

(China Aviation Engineering Integrated Equipment Co.,Ltd,Beijing 102206,China)

The solution of the automatic control system of the aging annealing furnace is discussed. The SIEMENS S7-300 series programmable logic controller(PLC)is used in the control system center.The human-machine interaction interface of the host computer selects IFIX4.0 of GE Company as the configuration software.The data connection between the upper computer and the bottom controller PLC is reliable,which greatly improves the reliability of the control system of the industrial furnace,the friendliness and maneuverability of human computer interaction,and the convenience of the later maintenance.

aging annealing furnace;automatic control;programmable logic controller(PLC);IFIX4.0 configuration software

TG155.1

B

1001-6988(2016)04-0064-04

2016-04-25

万明(1982—),男,工程师,主要从事工业自动化方面工作.